Строй-Техника.ру

Строительные машины и оборудование, справочник

Чистка форм, а особенно удаление остатков затвердевшего бетона, их смазка — это весьма трудоемкие операции.

Для очистки форм, кроме обычного ручного инструмента, применяются разнообразные механизированные устройства, которые могут быть разделены на две группы — устройства для очистки рабочих поверхностей форм с помощью металлических, главным образом вращающихся, щеток и устройства с вращающимися абразивными элементами.

Рабочая часть металлических щеток выполняется из обрезков распушенного стального каната, закрепленных на барабане или на торце диска. Привод вращения щеток может быть как специальным, так и от серийно выпускаемого оборудования. Например, на валу обычной электродрели может быть закреплена небольшая щетка для очистки поверхностей форм ее торцом или периферией.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Однако вращающиеся металлические щетки практически не в состоянии удалять прилипший к поверхности формы уже затвердевший бетон. Его нужно предварительно удалять скребками вручную.

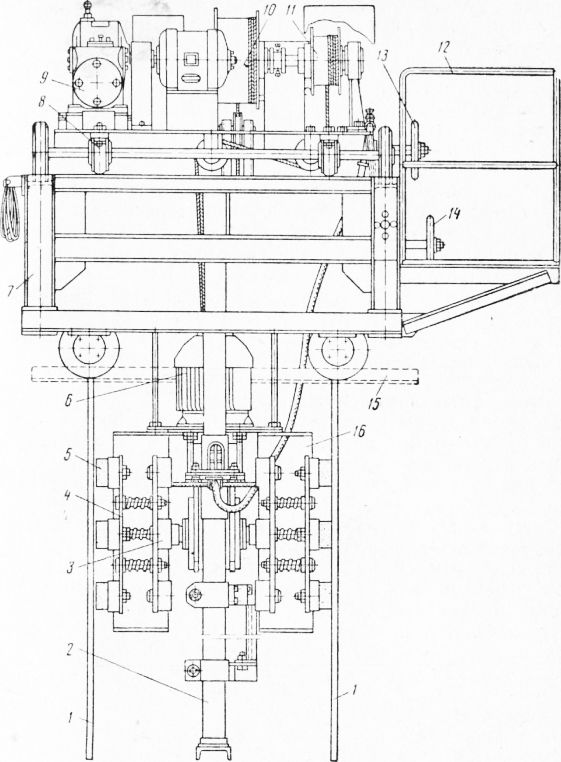

Качественную очистку обеспечивают устройства с вращающимися абразивными элементами. На рис. 1 показан станок для периодической чистки и шлифовки листов кассетных форм (систематическая чистка производится вручную скребками). Станок состоит из рамы, тележки со шлифовальной головкой и системы водоснабжения и электрооборудования.

Рама сварная, выполнена в виде фермы. Передвигается она вдоль кассеты по направляющим на четырех колесах вручную. Тележка состоит из рамы с четырьмя колесами, перемещаемой по направляющим рамы станка также вручную.

На раме тележки установлены привод и связанные с ним два барабана: — для подъема и опускания шлифовальной головки в процессе работы и — для поворота головки в нерабочее .положение перед снятием станка краном с кассетной формы.

Шлифовальная головка в процессе работы перемещается в вертикальном направлении по направляющим штангам.

В нерабочем положении тележка со шлифовальной головкой поворачивается и закрепляется так, что станок может быть установлен на площадку в цехе на свои колеса.

Станок работает следующим образом. Его поднимают краном и устанавливают колесами рамы на направляющие над подготовленным для чистки отсеком кассетной формы. Оператор подключает шланг подачи воды к шлифовальным дискам и при помощи привода и барабана опускает вниз шлифовальную головку. Затем он с помощью муфты отключает барабан, включает барабан и проверяет плавность подъема и опускания шлифовальной головки на холостом ходу, после чего открывает вентиль подачи воды и включает электродвигатель шлифовальной головки. Шлифовальная головка, поднимаясь вверх, очищает и шлифует полосу листа шириной 550 мм. Когда головка поднимается до верхнего уровня листа, срабатывает конечный выключатель и подъем головки прекращается. Оператор с помощью маховика передвигает тележку на следующий участок и снова включает привод на опускание головки вниз и чистку следующей полосы. В крайнем нижнем положении операция повторяется.

Рис. 1. Станок для чистки и шлифовки листов кассетных форм:

1 — листы кассетной формы, подлежащие тетке, 2 — направляющая штанга, 3 — шлифовальная головка, 4— шлифовальный диск, 5 — абразивный камень, 6 — привод вращения шлифовальных дисков, 7 — рама, 8 — тележка, 9 — привод подъема и опускания шлифовальной головки, 10, 11 — барабаны, 12 — ограждение, 13 — маховик привода передвижения тележки, 14 — маховик привода передвижения станка, 15 — направляющие кассетной формы для перемещения станка, 16 — ограждение шлифовальных дисков

После очистки всего листа шлифовальная головка вместе с кареткой поворачивается в нерабочее положение и станок по направляющим перемещается к следующему отсеку. Операции повторяются до полной очистки всех листов. Производительность станка 35 м2/ч.

Чистку и шлифовку листов кассетных форм следует выполнять в зависимости от состояния листов через каждые 50—100 оборотов. Применение более качественных смазок рабочих поверхностей форм и тщательная очистка поверхностей листов после каждой формовки позволяют увеличивать указанные сроки.

Трудоемкой операцией является приготовление смазки и нанесение ее на поверхности форм. Наиболее рационально централизованное приготовление смазки на специальной установке и централизованное распределение ее по формовочным постам.

Пульт управления устанавливается отдельно.

Бак разделен на три отсека; средний предназначен для хранения суточного расхода эмульсола, а два крайних — для приготовления известкового раствора. Смесители оборудованы пропеллерными мешалками с приводом, расположенным на крышке.

Система разводки трубопроводов и положение кранов установки выполнены так, что готовая смазка может подаваться насосом, предназначенным для подачи эмульсола, и наоборот. Это обеспечивает бесперебойную работу установки в случае выхода из строя одного из насосов.

Производительность установки 0,115 мг/ч. Она рассчитана на обслуживание завода крупнопанельного домостроения производительностью 140 тыс. м2 жилой площади в год.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Оборудование для чистки и смазки форм"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы