Строй-Техника.ру

Строительные машины и оборудование, справочник

Перемещение форм в процессе изготовления железобетонных изделий выполняется с помощью конвейеров, передаточных тележек, формоукладчиков и траверс.

При конвейерной схеме производства крановое оборудование совсем не применяется для перемещения форм на протяжении всего цикла изготовления изделий. Краны в этом случае используют только для съема форм с конвейера для последующего их ремонта или при переналадке на выпуск других изделий.

Агрегатно-поточное производство требует применения кранов для установки форм с изделиями в ямные камеры и в пакеты (для термоформ). При стендовом производстве формы в процессе изготовления изделий не перемещаются.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для вывоза готовых изделий из цеха на склад готовой продукции применяются самоходные тележки.

Конвейер для перемещения форм состоит из привода, перемещающего тележку, на которой закреплены один или два корпуса с толкателями. Привод соединяется с тележкой цепью или канатом (в последнем случае на приводе устанавливается барабан). В процессе работы конвейер совершает возвратно-поступательные движения. С противоположной стороны привода конвейера устанавливается ведомая звездочка (или блок при применении каната).

Тележка снабжена четырьмя колесами, перемещающимися в направляющих, идущих вдоль всего конвейера. Крайние положения тележки с толкателями фиксируются конечными выключателями.

В зависимости от длины линии и принятой технологии на ней могут быть установлены один, два и более конвейеров, обслуживающих отдельные участки линии. При эксплуатации конвейеров особое внимание необходимо обращать на состояние толкателей и исправность конечных выключателей, а также на натяжение цепи (или каната).

Передаточные тележки применяются для перемещения форм или поддонов со свежеотформован-ными изделиями от конвейеров к туннельным камерам пропаривания и с затвердевшими изделиями от камер к конвейеру (с противоположной стороны конвейера) или для передачи форм с одной технологической линии на другую. Тележки представляют собой сварную платформу с четырьмя колесами, перемещающуюся поперек конвейера по рельсам. Привод передвижения может устанавливаться как на тележке, так и на полу цеха. В последнем случае тележка перемещается с помощью каната (или цепи), соединенного с ведущим и ведомым барабанами (звездочками). Как правило, тележки снабжаются самостоятельным приводом, питающимся электроэнергией через гибкий кабель. На платформе тележки установлены рельсы, точно стыкующиеся с рельсами конвейера.

Аналогичные тележки, но меньших габаритов и без рельсов сверху, применяются для подачи арматурных изделий в формовочный цех, если арматурный цех расположен рядом с формовочным.

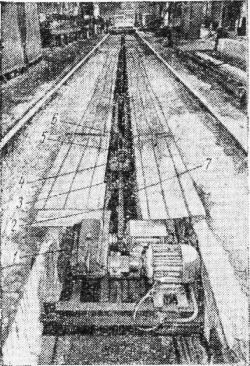

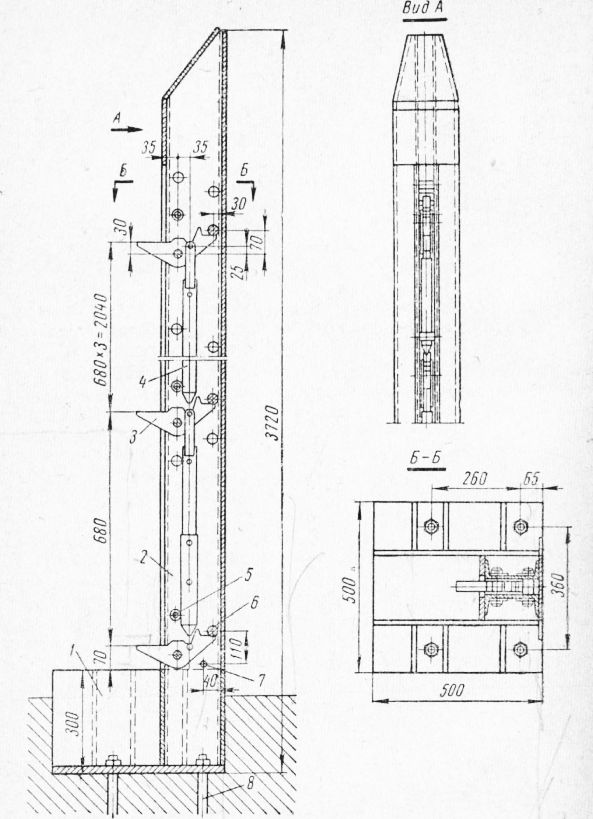

Рис. 1. Конвейер для перемещения форм:

1 — привод, 2 — цепь, 3 — конечный выключатель, 4 — тележка, 5 — корпус толкателя, 6 — толкатель, 7 — направляющая тележки

При обслуживании передаточных тележек, перемещающих свежеотформованные изделия, необходимо следить за правильностью стыковки рельсов как по ширине, так и по высоте, так как в противном случае могут быть толчки, ведущие к появлению трещин и обрушений в изделиях.

Кроме тележек, для перемещения форм применяются также рольганги, представляющие собой набор устанавливаемых, как правило, в два ряда приводных или неприводных роликов. В последнем случае перемещение форм по рольгангу осуществляется с помощью лебедки толкателем, аналогичным рассмотренному выше конвейеру.

Формоукладчиками называются машины, устанавливаемые рядом с формовочными постами и предназначенные для подачи формы на пост формования, что позволяет сократить до минимума разрыв между отдельными циклами формования.

В зависимости от компоновок формовочных постов формоукладчики могут быть продольными, т. е. перемещающимися вдоль поста формования, как и бетоноукладчик, и поперечными.

На рис. 2 показан поперечный формоукладчик 6691С/4. Он представляет собой раму, установленную на колеса и связанную через систему рычагов, образующих параллелограмм, с подъемной платформой. Рычаг с роликом на консоли поднимает и опускает платформу с помощью копиров, установленных на фундаменте. Привод передвижения рамы цепной. Он состоит из электродвигателя и редуктора. Ход формоукладчика ограничивается конечными выключателями. Обе ветви цепи лежат на роликовых опорах.

Формоукладчиком управляют обычно с пульта формовочного поста.

Конструкция продольных формоукладчиков в основном аналогична вышерассмотренной, ширина их меньше.

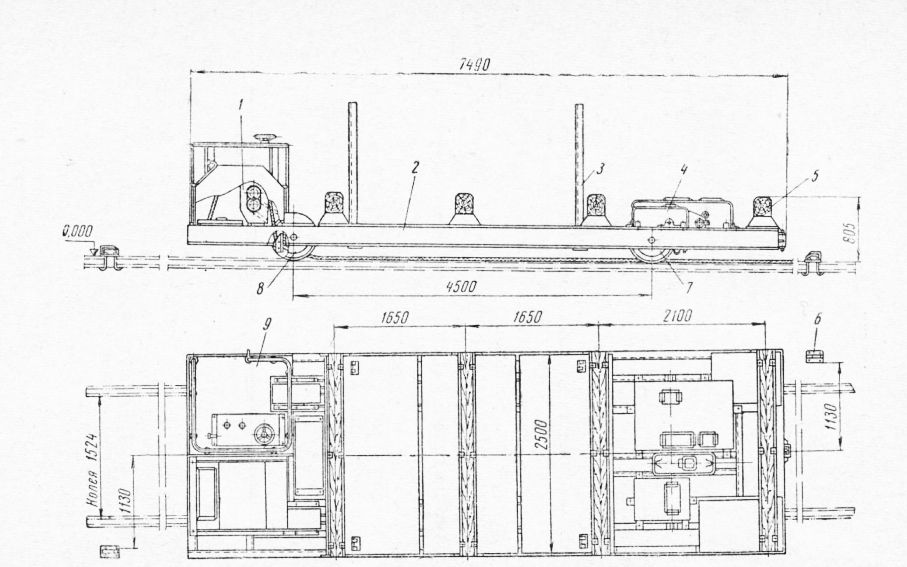

Тележки для вывоза готовых изделий. В зависимости от веса изготовляемых заводом железобетонных изделий применяются самоходные тележки различной грузоподъемности (6, 10 и 20 Г). На рис. 3 показана тележка 6274С грузоподъемностью 20 Т. Она состоит из рамы, привода передвижения, двух ведущих и двух ведомых колес и кабелеукладчика.

Железобетонные изделия укладываются на деревянные брусья. Для остановки тележки в крайних положениях на ней установлено два конечных выключателя.

Рис. 3. Самоходная тележка 6274С:

1 — кабелеукладчик, 2 — рама, 3 — ограничитель, 4 — привод передвижения, 5 — деревянные брусья, 6 — упоры для конечных выключателей, 7 — ведущие колеса, 8 —ведомые колеса, 9 — площадка водителя

Электроэнергия к приводу передвижения подводится посредством гибкого кабеля, автоматически наматываемого на барабан или разматываемого с барабана кабелеукладчика. Привод барабана хабелеукладчика осуществляется от ведомых колес, что предохраняет кабель от обрыва при буксовании ведущих колес, так как ведомые колеса в это время не вращаются.

Однако в процессе работы необходимо постоянно наблюдать за кабелеукладчиком и состоянием кабеля.

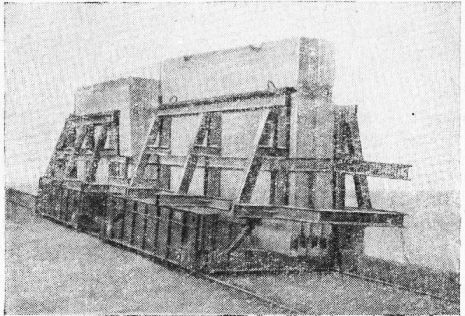

Рис. 4. Самоходная тележка со стойками для вывоза изделий в вертикальном положении

На рис. 4 показана самоходная тележка с прицепом, оборудованная стойками для вывоза на склад внутренних стеновых панелей в вертикальном положении.

Конструкция самоходной тележки с прицепом отличается от конструкции тележки 6274С размещением привода и тем, что на ней нет кабелеукладчика. Кабель, питающий тележку электроэнергией, размещается в канале между рельсами пути.

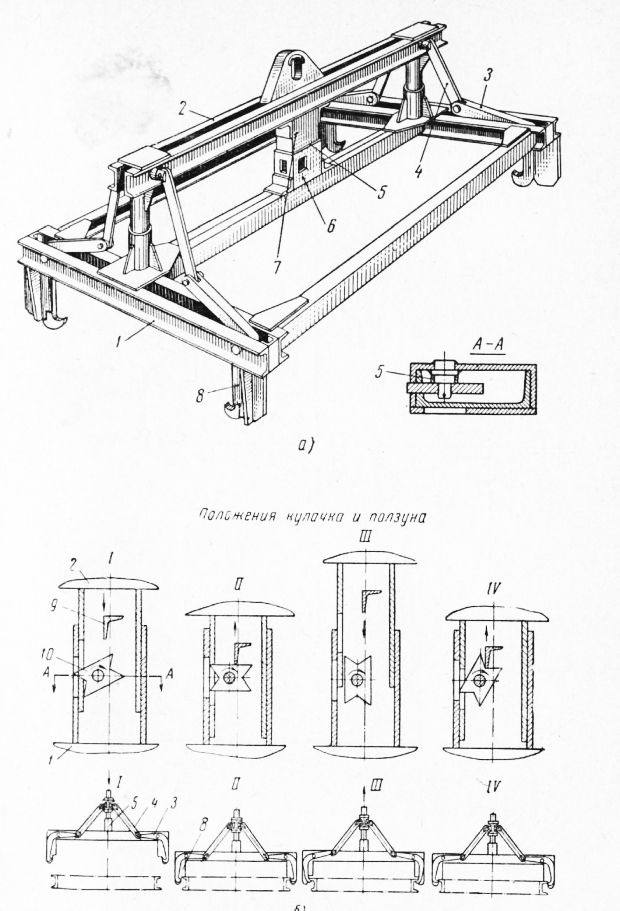

Автоматические захваты и автоматические стойки в камерах пропаривая и я. Кроме конвейеров, формоукладчиков, рольгангов и различного рода тележек, для перемещения форм используют мостовые краны. Трудоемкой операцией при этом является захват форм крюками чалочных приспособлений и освобождение форм, особенно в камерах прожаривания. Промышленностью выпускается несколько типов автоматических захватов грузоподъемностью от 6 до 25 Т, а также автоматические стойки, устанавливаемые в камерах пропаривалия. При применении этого оборудования крановщик мостового крана может перемещать формы по цеху, устанавливать их в камеры и вынимать из камер без помощи такелажника.

Автоматический захват навешивается на крюк крана. Захват состоит из сварной рамы, подвешенной к траверсе при помощи механизма фиксации, и четырех тяг, шарнирно соединенных с одной стороны с траверсой, а с другой с поворотными крюками, которые в свою очередь шарнирно закреплены в раме. Механизм фиксации, располагающийся в середине захвата, образован полой стойкой и перемещающимся внутри нее ползуном. Стойка жестко закреплена на раме, а ползун — на траверсе. На стойке рамы шарнирно укреплен кулачок. Чтобы можно было поворачивать кулачок, в стойке и лолзуне предусмотрены пазы. Внутри ползуна приварен упор.

Положение поворотных крюков определяется взаимным положением рамы и траверсы. При сближении траверсы с рамой (рама в этом случае должна опираться упорами на форму или что-либо другое) траверса через тяги нажимает на крюки вниз и поворачивает их, разводя в стороны (наружу). При подъеме траверсы, если не ограничить перемещение ползуна внутри стойки рамы, произойдет обратная картина — траверса через тяги потянет за собой -крюки, которые при этом повернутся вокруг шарнира внутрь и захватят форму.

Кулачок и упор служат для ограничения перемещения ползуна в стойке рамы, что позволяет автоматически захватывать форму и освобождаться от нее.

В процессе работы кулачок и упор занимают четыре положения.

В положении I захват поднят краном, ползун упирается в кулачок и держит раму, крюки разжаты. В положении II рама упорами опирается на поддон, при этом упор ползуна повернул кулачок (что необходимо для последующего подъема формы) и траверса опирается своей стойкой и упором на кулачок, крюки разжаты еще больше.

При подъеме захвата крюком (положение III) сначала ползун перемещается вверх. При этом он поворачивает кулачок в положение, при котором последний не мешает его перемещению вверх, т. е. не соединяет его со стойкой рамы. При перемещении вверх траверсы тяги поворачивают крюки, которые сближаются, упираются с боков в форму и по мере подъема траверсы захватывают поддон.

Захват освобождается от поддона (положение IV) следующим образом. Когда поддон касается опор, весь захват еще перемещается вниз. З.атем рама упорами опирается на поддон, а траверса продолжает перемещаться вниз и через тяги нажимает на крюки и разводит их, одновременно поворачивая упором кулачок и подготовляя его к фиксации крюков в разжатом положении. При подъеме краном захвата ползун, перемещаясь вверх, захватывает кулачок и, упираясь в него, поднимает весь захват с разжатыми крюками (положение I).

Рис. 5. Автоматический захват:

а — общий вид захвата, б — схема работы автоматического захвата;

1 — рама, 2 — траверса, 3 — поворотный крюк, 4 — тяга, 5 — механизм фиксации, 6 — стойка рамы, 7 — ползун, 8 — упор рамы, 9 — упор ползуна, 10 — кулачок

Рис. 6. Стойка с автоматическими кронштейнами 2207/1А для ямных камер:

1 — основание, 2 —стойка, 3 —поворотный кронштейн, 4 — противовес, 5 — направляющие пальцы противовеса, 6 — упоры, 7 — ограничитель поворота нижнего кронштейна, 8 — фундаментный болт (кронштейны изображены в положении, когда на них установлены формы)

Чтобы исключить самопроизвольный поворот кулачка, на его оси установлена пружина, нажимающая на кулачок и тем самым увеличивающая силу трения, которую нужно преодолеть для поворота кулачка.

Стойки с автоматическими кронштейнами устанавливаются в ямные камеры по четыре штуки на каждый пакет форм.

Каждая стойка представляет собой два сваренных швеллера, между которыми на осях установлены поворотные кронштейны. Кронштейны с задней стороны снабжены противовесами 4, которые при пустой камере поворачивают кронштейны так, что их опорные части оказываются между швеллерами и не мешают опусканию формы.

Конструкция противовесов такова, что если на нижнем этаже установлена форма, то находящийся над ним соседний кронштейн выдвинут настолько, что позволяет следующей форме при опускании опереться на «его.

Когда же этот кронштейн под действием веса формы займет горизонтальное положение, то он нажмет на противовес располагающегося над ним кронштейна и повернет его для установки следующей формы и т. д.

В исходном положении все кронштейны утоплены, за исключением кронштейнов первого (нижнего) этажа, которые, упираясь в ограничители, занимают наклонное положение для приема первой формы.

Конструкция стоек позволяет устанавливать кронштейны с расстояниями между опорными плоскостями 452, 565 и 680 мм, соответственно будет изменяться и количество устанавливаемых в камеру форм.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Оборудование для перемещения форм и изделий"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы