Строй-Техника.ру

Строительные машины и оборудование, справочник

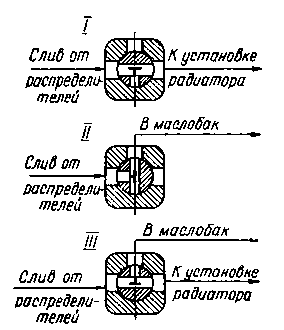

Обслуживание системы охлаждения рабочей жидкости заключается в регулярной проверке температуры жидкости. При температуре жидкости более 65—70 °С необходимо включить радиатор. Для этого трехходовой кран устанавливают в положение, после чего жидкость поступает в маслобак, где смешивается с более нагретой, понижая таким образом температуру жидкости в маслобаке. Если допустимая температура (до 65 °С) жидкости постоянная, то она отводится непосредственно в бак, минуя установку, переключением золотника крана в положение II.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В остальных случаях положение золотника должно соответствовать положению III.

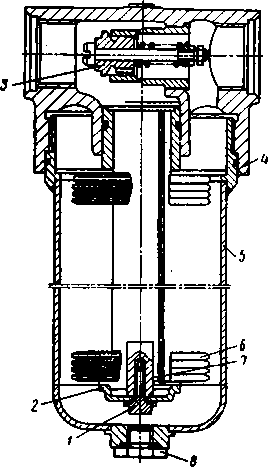

Обслуживание фильтров заключается в регулярной промывке в бензине через каждые 150—200 ч работы фильтрующих элементов и замене их через каждые 4000 ч работы.

Детали фильтра следует демонтировать в такой последовательности: отвинтить крышку корпуса, отсоединить стержень с насаженными на него фильтрующими элементами, разобрать фильтрующие элементы для их промывки или замены, для чего необходимо вывернуть винт из стержня и снять колпачок.

После промывки деталей в бензине и просушки их собрать фильтр в обратном порядке.

Фильтрующие элементы после сборки сжимаются винтом, который следует затягивать динамометрическим ключом с крутящим моментом 18 кгсм. Бумажные фильтрующие элементы не восстанавливают, а заменяют новыми.

Обслуживание гидрораспределителей заключается в следующем. В период эксплуатации экскаватора выступающие части золотников должны быть смазаны густой смазкой. В холодное время нельзя допускать образования ледяной корки на выступающих частях золотника, так как даже незначительная ледяная корка может быстро вывести из строя резиновые уплотнения.

Распределительные блоки надо постоянно содержать в чистоте.

Необходимо ежедневно очищать их от грязи или снега. Следует своевременно подтягивать штуцерные соединения, не допуская течи масла; проверять надежность крепления блоков к платформе.

Обслуживание гидроцилиндров необходимо для поддержания их в работоспособном состоянии.

При эксплуатации и обслуживании гидроцилиндров надо соблюдать следующее:

а) следить за тем, чтобы рабочая жидкость была чистой, так как загрязнение приводит к быстрому износу рабочих поверхностей и уплотнений;

б) своевременно заменять изношенные уплотнения (обязательно в чистом помещении);

в) следить, чтобы штоки гидроцилиндров не имели забоин; появляющиеся забоины тщательно зачищать наждачной бумагой;

г) после окончания работы штоки гидроцилиндров очищать от пыли и грязи;

д) в холодное время следить, чтобы на штоках не было обледеневшей корки; образующиеся корки следует удалять теплой влажной тряпкой;

е) своевременно подтягивать резьбовые соединения;

ж) для предотвращения коррозии гидроцилиндры всегда должны быть заполнены рабочей жидкостью.

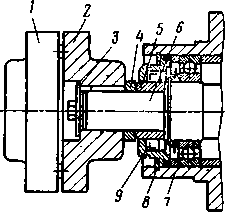

Обслуживание гидроагрегатов заключается в регулярной проверке состояния уплотнений на валу насоса или мотора. При обнаружении течи через уплотнения необходимо отсоединить гидромотор или насос и слить масло.

Обнаружив повреждения манжеты, заменяют ее. Новую манжету ставят в крышку, устанавливают вал насоса или гидромотора.

Затем отсоединяют крышку уплотнения, предварительно вынув кольцо из корпуса, очищают шейку вала и дистанционную втулку от грязи и масла. Промывают уплотнение с крышкой в чистом масле, проверяют состояние рабочей кромки манжеты, пружинного кольца, определяют эластичность воротника вертикально, затем ставят крышку на место, предохранив при этом рабочую поверхность манжеты от повреждений, закрепляют крышку кольцом и монтируют насос на машине.

отверстие в насос необходимо залить рабочую жидкость. Затем следует установить полумуфту и прижать ее в осевом направлении к втулке.

При замене неисправного насоса или гидромотора новым его монтируют в такой последовательности. Новый гидромотор или насос перед установкой должен быть расконсервирован не ранее чем за 12 ч до установки на машину. После этого через дренажное муфты и торцом вала гидромотора должен быть равен 0,5 мм. Расстояние между ведущей и ведомой частями муфты должно быть равно 2—3 мм.

Следует проверять соосность валов насоса или гидромотора и присоединяемого механизма. При использовании эластичной муфты несоосность допускается не более 0,2 мм, угол перекоса — не более 1°.

При установке гидромотора или гидронасоса предварительно крепят фланцы, затем после выверки соосности окончательно затягивают болты.

При замене трубопроводов их следует подгонять. Разрешается подогревать места изгиба. На поверхности согнутого трубопровода не допускается трещин.

Поверхности фланцев трубопроводов, прилегающие к привалочным плоскостям гидромотора, должны быть хорошо пригнаны по месту. Непараллельность привалочных плоскостей фланцев допускается не более 0,3 мм на всей длине фланца. Расстояние между привалочными плоскостями, выбираемое крепежными болтами, допускается не более 0,6 мм при длине трубы более 1 м и не более 0,3 мм при длине трубы менее одного метра.

При монтаже трубопроводов следует следить за тем, чтобы смещение оси проходных отверстий было не более 0,2 мм на каждый метр устанавливаемого трубопровода.

Окончательно подготовленные для присоединения к насосу или гидромотору трубопроводы должны быть очищены методом травления, механически с помощью металлических ершей и батистового тампона, промыты потоком масла со скоростью 4—6 м/сек в течение 2 ч, промыты авиационным бензином.

После очистки внутренней поверхности каждый трубопровод должен быть проверен на герметичность статическим давлением масла, равным удвоенному максимальному рабочему давлению, предусмотренному для трубопровода.

Выходные отверстия соединительных трубопроводов после проверки на герметичность обязательно следует закрывать специальными технологическими пробками или глухими фланцами, которые снимают непосредственно перед присоединением трубопровода.

После сборки трубопроводов необходимо заполнить гидросистему рабочей жидкостью. Перед включением гидросистемы следует убрать все посторонние предметы, предупредить обслуживающий персонал о пуске, отключить механизмы, приводимые в действие гидромотором.

При низкой температуре окружающего воздуха следует прогреть гидросистему, для чего она в течение 5—10 мин должна проработать с минимальными оборотами, которые затем постепенно увеличивают.

Во время пуска насоса или гидромотора необходимо следить за тем, чтобы вал вращался плавно, отсутствовали утечки масла через уплотнения и стуки внутри агрегата.

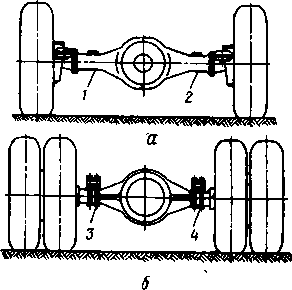

Обслуживание пневмоколесного хода заключается в регулярной проверке состояния стабилизаторов, мостов, шин.

Уход за стабилизаторами переднего моста пневмоко-леспого экскаватора заключается в очистке их от грязи и пыли, периодической смазке рейки и плунжера, а также проверке величины хода плунжера.

Включение стабилизаторов при транспортном передвижении экскаватора (в момент торможения) может вызвать зависание колес, занос машины и аварию. Поэтому при транспортном передвижении необходимо перекрыть доступ воздуха к тормозным камерам стабилизаторов, пользуясь воздушным краном, установленным специально для этой цели.

Уход за Передним мостом пневмоколесного ходового устройства заключается »в проверке зазоров. При снятом фланце концевая часть полуоси должна иметь осевой люфт в пределах 4—7 мм для возможности поворота колес на 25° без расклинивания шарнира. Между торцом верхнего шкворня и рычагом поворота колеса должен быть зазор 0,5 мм (обеспечивается прокладкой).

Уход за шинами заключается в регулярной проверке давления в шинах и перестановке колес (через 600—1200 ч работы). Избыточное давление в шинах передних колес должно быть 5 кгс/см2, задних — 5,5 кгс/см2.

Шины подкачивают с помощью компрессора через специальный шланг для накачивания, поставляемый заводом. Шланг присоединяют к крану отбора воздуха, установленному на ресивере.

Нормальное давление в шинах повышает срок службы резины. Во время заправки, смазки и ремонта экскаватора необходимо следить за тем, чтобы масло, дизельное топливо или бензин не попадали на резину.

При перестановке колес или замене камер или покрышек ремонтируемое колесо должно быть приподнято с помощью домкрата, места установки которого показаны на рис. 4. Перед установкой домкратов экскаватор должен находиться на горизонтальной площадке, двигатель должен быть заглушен, а рабочее оборудование опущено на грунт.

Для нормальной работы пневматического управления тормозом колес и стабилизаторами экскаватора ЭО-3322 необходимо в процессе работы и после ее окончания спускать конденсат из ресивера, открывая сливные краны при полном рабочем давлении. При повышении влажности воздуха и понижении температуры ресивер следует продувать чаще.

Во время эксплуатации необходимо периодически проверять герметичность всех соединений пневматического управления. Проверку следует производить на слух или с помощью мыльной воды.

Видимое постоянное падение давления по манометру при включении какого-либо механизма на продолжительное время недопустимо и свидетельствует об утечках воздуха в магистралях.

Обслуживание гусеничных ходовых устройств заключается в регулярной проверке состояния уплотнений, подшипников.

На экскаваторах Э-5015А через каждые 2400 ч работы необходимо промывать подшипники и уплотнения.

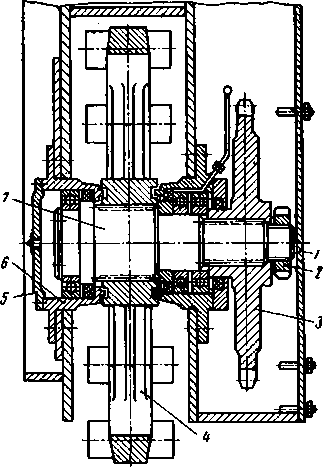

Демонтаж следует проводить в такой последовательности:

а) снять крышку;

б) освободить шайбу и отвернуть гайку; снять ведомую звездочку вала ведущего колеса

в) снять крышку и отвинтить винты, крепящие корпус;

г) выпрессовать вал со стороны установки ведомой звездочки.

При сборке необходимо особенно следить за установкой радиально-упорных подшипников, между наружными кольцами подшипников следует установить кольцо.

При появлении осевого люфта у ведомой звездочки более 0,5 мм следует затянуть круглую гайку.

Осевой люфт в подшипниках бортового редуктора устраняют регулировочными прокладками, установленными между корпусом основного редуктора и фланцем подшипника.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Обслуживание основных узлов экскаваторов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы