Строй-Техника.ру

Строительные машины и оборудование, справочник

Смесеобразование представляет собой совокупность различных взаимосвязанных процессов дозирования, распыления и испарения топлива, выпадения капель в пленку, распределения жидкой фазы по отдельным цилиндрам, а также теплообмена между горючей смесью и элементами впускного тракта.

Бензиновые двигатели. Горючей смесью называют смесь паров жидкого топлива с воздухом, образующуюся в карбюраторе и далее во впускном тракте двигателя. Горючая смесь, смешанная в цилиндрах двигателя с оставшимися от предыдущего цикла продуктами сгорания (остаточными газами), носит название рабочей смеси.

Важнейшее качество карбюраторов в процессе продолжительной эксплуатации — это стабильность работы его дозирующих систем. Неправильная регулировка или нестабильная работа карбюратора сопровождается увеличением расхода топлива до 20%. Техническая служба АТП и сам водитель, уточняя соответствующие регулировки и поддерживая их на необходимом уровне, могут воздействовать на основные эксплуатационные характеристики карбюратора, обеспечивая экономичную работу двигателя.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В процессе эксплуатации вследствие различных недостатков и дефектов впускного тракта, а также несовершенства процессов смесеобразования полного сгорания топлива даже при теоретическом коэффициенте избытка воздуха не происходит.

Для автомобильных топлив коэффициент а изменяется в широких пределах от 6,5 (метанол) до 14,5…14,9 (автомобильные бензины) при нормальном атмосферном давлении 760 мм рт. ст. и температуре 20 °С.

Количество воздуха, необходимое для полного сгорания топлива и экономичной работы двигателя, должно быть несколько больше теоретического, оно равно 16… 17 кг на 1 кг топлива. Коэффициент у бедных смесей больше единицы и составляет 1,05…1,15. Если же количество воздуха в горючей смеси достигает 20…22 кг, процесс ее сгорания в карбюраторном двигателе прекращается.

Неисправный карбюратор вызывает или обогащение, или обеднение горючей смеси. Внешние признаки бедной смеси характеризуются вспышками пламени в карбюраторе и работой двигателя после выключения зажигания. К повышенному расходу топлива приводит работа двигателя на переобогащенной смеси.

При определенных навыках водитель может самостоятельно определить неправильную работу дозирующих систем. Если в глушителе при движении на спуске возникают хлопки, то неисправна система холостого хода или мала частота вращения коленчатого вала двигателя. Об этих же дефектах свидетельствуют и хлопки в карбюраторе при трогании автомобиля с места и в начале разгона. Если такие дефекты наблюдаются при большой частоте вращения коленчатого вала, то неисправна главная дозирующая система карбюратора.

Косвенно о составе горючей смеси можно судить по цвету юбки изолятора свечи зажигания. Нормальное состояние характеризуется цветовой гаммой от светло-серых до светло-коричневых оттенков отложений на конусе и юбке свечи. При стехиометрическом (теоретическом) составе горючей смеси или обедненной горючей смеси, что соответствует экономичным условиям эксплуатации, юбка имеет коричневый цвет, а при обогащении горючей смеси — черный.

Применение автомобильных бензинов с повышенным содержанием ароматических углеводородов, например бензина АИ-93, при неблагоприятных метеорологических условиях (высокой влажности до 80% и низкой температуре до минус 4…6 °С) сопровождается обледенением карбюратора. Отложение льда первоначально происходит в диффузоре, а затем и на оси дроссельной заслонки. Сужение диффузора и канала смесительной камеры сопровождается увеличением расхода топлива на 20…30% и ухудшением динамических качеств (приемистости) автомобиля на 40…50%, а в некоторых случаях приводит к остановке двигателя.

Избежать образования льда в процессе движения можно, периодически кратковременно останавливая автомобиль. Слой льда быстро тает, и отмеченные дефекты исчезают через 2…3 мин.

Так как образование льда наиболее интенсивно происходит в зоне выходных отверстий системы холостого хода, то в современных карбюраторах, например семейства ВАЗ, вводят подогрев смесительных камер. Такое конструктивное решение обеспечивает устойчивую работу на обедненных смесях на холостом ходу и режимах малых нагрузок.

Сейчас в бензиновых двигателях применяют составы горючей смеси, у которых а практически не превышает 1,15…1,20. Эффективное использование обедненных смесей возможно только при совершенном протекании рабочего процесса, что достигается послойным распределением топлива в заряде.

Наиболее известный способ расслоения горючей смеси, основанный на использовании форкамерно-факельно-го процесса, предложен сотрудниками Института химической физики Академии наук СССР. Способ и основные элементы конструкции двигателя защищены авторскими свидетельствами и запатентованы в США, Японии, Англии, Франции и Италии.

Принцип форкамерно – факельного способа воспламенения горючей смеси заключается в том, что рабочая смесь в основной камере воспламеняется от факела продуктов сгорания, выбрасываемых через сопловые отверстия из дополнительной камеры (форкамеры) малого объема, равного 3…4 см3. В дополнительной камере рабочая смесь воспламеняется обычной свечой зажигания.

Активные продукты сгорания, содержащиеся в факеле, а также большая скорость выброса факела из сопловых отверстий позволяют осуществлять воспламенение в основной камере очень бедных смесей (а = 1,6…1,7). Этот способ обеспечивает высокие скорости сгорания бедных смесей, высокую эффективность рабочего процесса в целом, улучшает эксплуатационные показатели двигателя. Так, автомобиль ЗЙЛ-130Ф с форкамерно-факельным зажиганием обеспечивает экономию топлива по пробегу в среднем на 10%, а по выполнению транспортной работы на 12%.

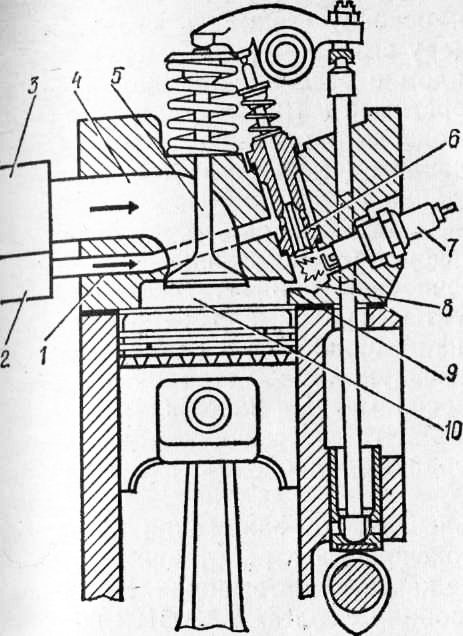

Принципиальная схема двигателя с форкамерно-фа-кельным зажиганием показана на рис. 1. Двигате. содержит карбюратор, основную камеру сгорания Го и дополнительную камеру сгорания (форкамеру). Последняя размещена рядом с основной камерой и сообщена с ней двумя отверстиями малого диаметра (соплами). Карбюратор содержит основную и форкамерную секции. Горючая смесь поступает в форкамеру через впускной клапан из форкамерной секции по каналу.

Рабочая смесь в форкамере 8 воспламеняется от искрового разряда свечи зажигания 7. В дальнейшем высокоактивные продукты неполного сгорания богатой форкамерной смеси из форкамеры 8 выбрасываются через два сопла 9 в основную камеру сгорания 10 в виде факелов, которые воспламеняют находящуюся в ней бедную рабочую смесь. Это обеспечивает надежное, быстрое и полное сгорание бедной смеси в основной камере.

Форкамерно-факельный способ зажигания позволяет значительно снизить токсичность отработавших газов и улучшить динамические качества автомобиля. При испытаниях легкового автомобиля «Волга» ГАЗ-ЗЮ2 по ездовому циклу выброс вредных веществ составил: СО — 16 г/исп, СН — 6,8 г/исп и NOx — 4,3 г/исп. Уменьшение выброса СО по сравнению с величинами отраслевого стандарта ОСТ 37.001.054—74 составляет 4,7 раза, а по СН и NOx —6 и 250% соответственно. При испытании упомянутого автомобиля по ездовому циклу с прогретым двигателем выброс вредных веществ достигает еще меньших величин: СО — 7,8 г/исп, СН — 6,4 г/исп и NOx — 3,4 г/исп. Расход топлива при этом составляет 15 л/100 км.

Дизели. Смесеобразование в дизелях позволяет более точно дозировать топливо по цилиндрам двигателя в широком диапазоне его эксплуатационных режимов работы. Подача топлива непосредственно в цилиндр исключает наличие традиционного впускного трубопровода, являющегося накопителем жидкого топлива во впускном тракте карбюраторных двигателей.

Преимущества дизеля достаточно широко известны.

Процесс смесеобразования в дизеле протекает преи-(ущественно около ВМТ, поэтому время, отводимое на него, очень мало. Оно длится лишь в течение 15…30° поворота коленчатого вала, т. е. в 12.„15 раз меньше, чем у карбюраторных двигателей.

Хорошего качества распыливания и смесеобразования в современных дизелях достигают двумя основными путями:

— увеличением давления распыливания топлива и впрыском его через форсунки с 4…7 отверстиями, диаметр которых не превышает 0,35 мм;

— разделением камеры сгорания на два объема, обеспечивающие интенсивное завихрение топливно-воздуш-ного заряда.

В зависимости от конструкции различают дизели с неразделенными камерами сгорания (камеры с непосредственным впрыском) и дизели с разделенными камерами сгорания (предкамерные и вихрекамерные).

Обобщая показатели топливной экономичности легковых автомобилей малого класса, следует отметить, что при скорости движения 80 км/ч с бензиновым двигателем расход топлива составляет 7 л/100 км, с улучшенным процессом — 6 л/100 км, с дизельным двигателем и вихревым смесеобразованием — 5 л/100 км, а о непосредственным впрыском — 4,2 л/100 км.

На магистральных перевозках расход топлива на единицу транспортной работы автомобиля средней грузоподъемности с дизелем на 32% меньше, чем у автомобиля с карбюраторным двигателем такой же мощности. В абсолютном отношении расход топлива при скорости движения 40 км/ч составляет 17 и 22 см3/ткм соответственно. По мере увеличения скорости движения относительная и абсолютная величины топливной экономичности дизеля несколько уменьшаются. Однако в городских условиях эксплуатации, для которых характерны невысокие скорости движения, дизели обеспечивают до 40…50% экономии топлива.

Вместе с тем дизель обладает повышенной шум-ностью рабочего процесса, требует более высоких технологических затрат из-за повышенных требований к Точности изготовления узлов и деталей (особенно толлив-аппаратуры), стоимость его изготовления на 50…60% выше карбюраторного двигателя. В эксплуата ции стоимость удельных затрат на техническое обслуживание (ТО) и текущий ремонт (TP) дизеля также на 15…20% выше.

Стабильность регулировочных параметров дизеля лучше, чем у карбюраторного двигателя, но его эксплуатация в целом требует более высокой культуры. При пробеге 50 тыс. км без проведения каких-либо операций ТО и TP содержание СО у дизеля увеличивается на 50…60%, СН-на 5…18% и NOx — на 4,5…5,5%. Расход топлива также поднимается до 10…20%. Аналогичные параметры отработавших газов (ОГ) у карбюраторного двигателя становятся заметно хуже. Несоответствие угла опережения впрыска топлива даже на 1° относительно оптимального значения приводит к увеличению расхода топлива у дизеля на 1 л/100 км.

Совершенствование регулировочных параметров топливной аппаратуры дизелей обеспечивает дополнительно снижение расхода топлива на 2…3%. Одновременно с этим на 25% уменьшается их дымность.

Перспективные нормы на допустимую величину дым-ности и токсичности ОГ в настоящее время настолько жестки, что многие ведущие зарубежные дизелестрои-тельные фирмы, даже в ущерб топливной экономичности, понижают степень форсирования рабочего процесса на 15…20% (по степени сжатия). Одной из альтернатив сохранения эксплуатационных качеств в случае понижения степени сжатия может быть применение тур-бонаддува, повышающего мощность двигателя на 20% и топливную экономичность на 4…6% по сравнению с двигателем без наддува.

В нашей стране в настоящее время турбонаддув применяют на дизелях ЯМЭ-238П мощностью 206… 213 кВт и ЯМЗ-240П мощностью 310 кВт.

Для обеспечения надежного пуска дизелей наибольшее распространение получают свечи накаливания. При температуре до —5 °С дизель пускается достаточно уверенно без средств облегчения пуска, а со свечами накаливания до —21 °С.

Газовые двигатели. Газобаллонные автомобили имеют ряд бесспорных технико-эксплуатационных и экономических преимуществ по сравнению с базовыми модификациями. Народнохозяйственный эффект от применения сжиженного нефтяного газа (СНГ) и сжатого оиродного газа (СПГ) связан прежде всего с расши-ением номенклатуры топливно-энергетических ресурсов.

Отечественной промышленностью разработано 10 моделей газобаллонных автомобилей и автобусов, работающих на СНГ. Большинство из них уже освоены. Поступление газобаллонных автомобилей в народное хозяйство осуществляют как по линии производства новых, так и переоборудования эксплуатирующихся автомобилей в условиях автотракторных предприятий. В нашей стране эксплуатируется около 20 тыс. газобаллонных автомобилей на СНГ (преимущественно грузовых).

При переводе бензинового двигателя на СНГ при неизменной степени сжатия отмечают уменьшение на 5…6,5% величины максимальной его мощности. Рабочий процесс газового двигателя не отличается от бензинового.

Октановое число СНГ достигает 110…120 ед., что позволяет повысить степень сжатия у газовых двигателей на 23…25% по сравнению с бензиновыми модификациями. Высокая антидетонационная стойкость СНГ и хорошая его смешиваемость с воздухом позволяют форсировать газовые двигатели по степени сжатия: например, для двигателя ЗИЛ-130 с 6,5 до 8 ед., а для двигателя 3M3-53 с 6,7 до 8,5 ед. Повышение степени сжатия обеспечивает увеличение мощности двигателя ЗИЛ-138 на 2,5…3%, a 3M3-53-07 на 4…5%. При переводе карбюраторного двигателя на питание СНГ при оптимальной степени сжатия минимальный удельный расход топлива уменьшается на 5…6%. Работа двигателя на СНГ сопровождается снижением шума на 7…8 дБ.

Газовое топливо по сравнению с бензином имеет более широкие пределы воспламенения, что позволяет наиболее эффективно обеднить состав горючей смеси. Применение СНГ позволяет существенно снизить токсичность ОГ по основным параметрам: по СО — в 2…4 раза, NOx — в 1,2…2 раза и СН —в 1,1…1,4 раза, что удовлетворяет требованиям стандартов большинства индустриально развитых стран.

Сравнение результатов испытаний автомобилей ЗИЛ-130 и ЗИЛ-138 показало, что содержание СО в ОГ на установившихся режимах составляет 0,8…3,5% и 0,1…0,8% соответственно. Это свидетельствует о том, что в продуктах сгорания газообразных топлив содержание СО в 4 раза меньше, чем в бензиновых.

Более перспективно применение на автомобильном транспорте СПГ. В зависимости от способа питания автомобильных двигателей газобаллонные автомобили подразделяются на универсальные (газобензиновые) и специализированные (газовые). На универсальных авто-мобилях устанавливают двигатели, содержащие две автономные системы питания — бензиновую и газовую. Использование двух систем питания способствует увеличению запаса хода автомобиля в целом и расширению сферы его применения. Вместе с тем такое конструктивное решение не позволяет получить оптимальные показатели автомобиля при его работе на одном из видов топлива.

Особенность конструкции газобаллонного автомобиля — наличие газобаллонной установки, содержащей от А (семейство ГАЗ) до 8 баллонов (семейство ЗИЛ). Масса автомобиля при этом увеличивается на 600 кг, а следовательно, его грузоподъемность уменьшается на в ту же величину. Полезная емкость одного баллона составляет 50 л. Максимальное рабочее давление газа в баллоне составляет 20 МПа. При таком давлении тепловая энергия, содержащаяся в одном баллоне, эквивалентна 10 л бензина. Запас хода автомобиля ЭИЛ-138А, работающего только на СПГ, составляет 200 км.

При переводе бензинового двигателя на СПГ при неизменной степени сжатия максимальная мощность его уменьшается на 15… 18%, что связано с рядом особенностей протекания рабочего процесса, энергетических параметров рабочего тела и условий смесеобразования. Создание специальной конструкции газового двигателя со степенью сжатия 8 ед. позволяет повысить мощность двигателя на 12%, уменьшить расход топлива на 10%, а также повысить запас хода автомобиля ЗИЛ-188А на 15%.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Особенности процессов превращения энергии топлива в механическую работу"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы