Строй-Техника.ру

Строительные машины и оборудование, справочник

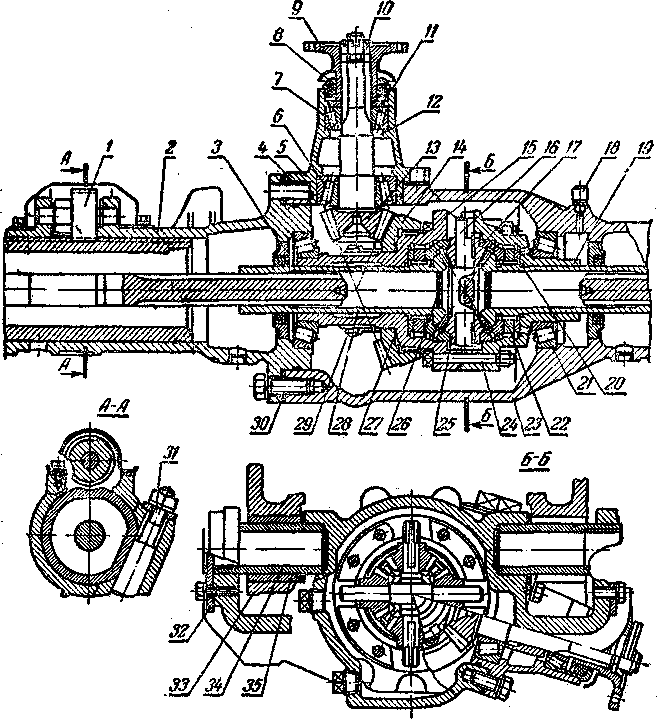

Передний ведущий мост передает крутящий момент от привода силовой передачи к передним ведущим и управляемым колесам, а также служит опорой передней части трактора.

Конструкция переднего ведущего моста трактора портальноуниверсального типа. При таком мосте на тракторе с ведущими колесами полностью сохраняются все параметры универсальности базовой модели: дорожный и агротехнический просвет, пределы регулировки колеи, радиусы поворота и др.

Передний мост состоит из главной передачи, дифференциала и колесных редукторов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Корпус и крышка моста, соединенные по фланцам болтами, образуют разрезную балку, на которую опирается передняя часть остова трактора. В корпусе моста размещены главная передача и дифференциал. В рукавах корпуса и крышки подвижно установлены кожухи полуосей колесных редукторов. При помощи винтовых механизмов кожухи полуосей вместе с колесами могут перемещаться относительно корпуса моста при изменении колеи трактора. Фиксируется положение кожуха полуосей с помощью клиньев.

Передний ведущий мост устанавливается в проем переднего бруса полурамы на то же место, где монтируется передний неведущий мост трактора МТЗ-80. Корпус переднего моста соединен с брусом шарнирно двумя полыми осями, что позволяет переднему мосту качаться относительно полурамы в поперечной плоскости (угол 8—93). Угол качания ограничивается упором выступов на корпусе и крышке моста в приливы переднего бруса.

Передние ведущие мосты тракторов МТЗ-82 и МТЗ-52 взаимозаменяемы.

Главная передача представляет собой пару конических шестерен со спиральным зубом. Передаточное число главной передачи—2,18 (24 : 1).

Ведущая шестерня, выполненная как одно целое с шлицевым валом, консольно монтируется в стакане на двух подшипниках. Передний подшипник напрессован на вал, задний подшипник может перемещаться по валу при регулировке.

На шлицевом конце ведущей шестерни установлен фланец для подсоединения карданного вала. Фланец закреплен гайкой, служащей одновременно для затяжки подшипников.

Стакан с ведущей шестерней и подшипниками размещается в расточке корпуса моста и крепится к его фланцу, болтами. Стакан в расточке корпуса уплотняется резиновым кольцом, а вал ведущей шестерни — самоподжимным сальником, запрессованным вместе с обоймой в расточку стакана. Для предотвращения подпора масла перед сальником установлено маслоотражательное кольцо с винтовыми канавками, нарезанными по его наружному диаметру.

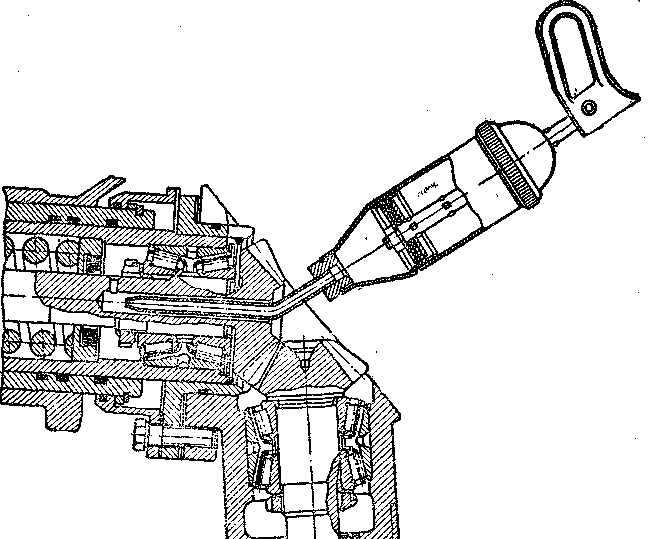

Рис. 1 Передний ведущий мост:

1 — механизм регулировки колеи; 2 — крышка моста; 3 — корпус сальника; 4 — прокладки регулировочные; 5 — стакан; 6, и 21— подшипник; 7 — обойма сальника; 8 — соединительный фланец; 10, — гайки; 11 —маслоотгонное кольцо; 12 — регулировочные шайбы; 13 — ведущая шестерня; 14 — ведомая шестерня; 15 — корпуса дифференциала; 16 — ось сателлитов; 17—чашка нажимная; 18 — сапун; 19 — диск ведомый; 20 — диск ведущий; 22 — корпус моста; 23 — болт дифференциала; 24 — сателлит; 25 — заглушка; 27 — прокладки регулировочные; 28 — полуосевая шестерня; 29 — прокладки регулировочные; 30 — клин; 32 — стопорная планка; 33 — передний брус; 34 — ось качания; 35 — втулка бруса.

Ведомая шестерня закреплена на центрирующем пояске и шлицах корпуса дифференциала и от осевых перемещений удерживается гайкой. Вместе с дифференциалом ведомая шестерня вращается на двух конических роликовых подшипниках, один из которых расположен в корпусе, а другой — в крышке моста.

Самоблокирующийся дифференциал повышенного трения состоит из двух корпусов, в которых размещено четыре сателлита на двух осях, две полуосевые шестерни и две нажимные чашки, а также пакеты фрикционных дисков.

Корпуса дифференциала скреплены болтами и гайками, зафиксированными попарно отгибными шайбами. Полуосевые шестерни своими торцевыми поверхностями опираются на торцы нажимных чашек. На концах осей, расположенных крестообразно, установлено по два сателлита, находящихся в постоянном зацеплении с полуосевыми шестернями, как и в обычном дифференциале. Опорные поверхности сателлитов и нажимных чашек выполнены сферическими, что улучшает центрирование сателлитов и их зацепление с полуосевыми шестернями. Нажимные чашки центрируются по наружному диаметру в расточках корпусов дифференциала. Полуосевые шестерни имеют удлиненные ступицы и внутренними шлицами соединены с полуосями колесных редукторов. Для предотвращения подтекания смазки в ступицы полуосевых шестерен запрессованы сферические заглушки с уплотнительными прокладками.

В пакет фрикционных дисков входят три ведомых и три ведущих диска. Ведущие диски наружным зубчатым венцом соединены с внутренними зубьями корпусов дифференциала; ведомые диски и нажимные чашки внутренними шлицами соединены с полуосевыми шестернями. Две сопряженные поверхности дисков — ведущего и ведомого — образуют пару трения. Каждая сторона дифференциала имеет по три пары трения.

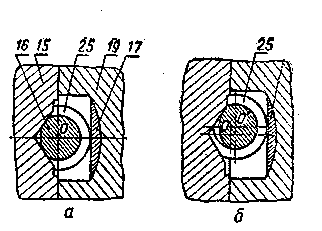

Особенность дифференциала заключается также и в том, что крестовина заменена двумя отдельными плавающими осями, на концах которых сделаны скосы. Соответственно форме концов осей сателлитов выполняются гнезда-пазы в корпусах дифференциала.

При равном сопротивлении движению колес сателлиты неподвижны относительно крестовины, состоящей из осей, и частота вращения обоих колес одинакова. При возрастании сопротивления движения одного из колес сателлиты начинают вращаться на осях. При этом концевые скосы осей сдвигаются в пазах корпусов дифференциала и усилие, передаваемое цилиндрическими поверхностями сателлитов через чашку на фрикционные диски, будет увеличиваться для отстающей полуоси и уменьшаться для обгоняющей.

Когда дифференциал заблокирован, подводимый к нему крутящий момент передается на полуосевые шестерни не только за счет сил трения фрикционных дисков, но и через зубья сателлитов. При этом моменты, передаваемые зубьям сателлитов на левую и правую стороны, как и в случае простого дифференциала, одинаковы по величине, а моменты, передаваемые за счет сил трения на полуосевые шестерни, могут отличаться в зависимости от условий сцепления колес с грунтом.

Исправный дифференциал с тремя парами трения имеет коэффициент блокировки в пределах 2—3. Этот коэффициент определяется как максимальное отношение крутящих моментов или тяговых усилий на левом и правом колесах, когда они находятся в различных условиях по сцеплению и одно из колес при этом остановилось, а второе — буксует, вращаясь с удвоенной частотой. Таким образом, дифференциал переднего моста позволяет колесу, находящемуся в лучших условиях по сцеплению, обеспечивать тяговое усилие в 2—3 раза большее по сравнению с колесом, которое в это же время находится в худших условиях. Этого вполне достаточно, чтобы использовать эффект блокировки на основных видах полевых работ для повышения тягово-сцепных качеств, проходимости и производительности трактора.

Рис. 2. Схема перемещений осей сателлитов дифференциала:

а — дифференциал разблокирован; б — дифференциал заблокирован: 1 — коробка дифференциала правая; 2 — ось сателлитов; 3 — нажимная чашка; 4 — коробка дифференциала левая; 5 — сателлит

Техническое обслуживание главной передачи и дифференциала заключается в поддержании определенного уровня масла в корпусе переднего моста и регулярной его замене, периодической проверке осевых зазоров в подшипниках ведущей шестерни и дифференциала, проверке и подтяжке ослабевших креплений и устранении выявленных неисправностей.

Регулировка подшипников ведущей шестерни. При работе главной передачи под нагрузкой в зубьях шестерен возникают значительные осевые силы, под действием которых шестерни смещаются относительно друг друга в пределах имеющихся в подшипниках зазоров и упругих деформаций. Это увеличивает зазор и нарушает контакт зубьев зацепления. Поэтому роликовые конические подшипники главной передачи устанавливают таким образом, чтобы осевой зазор в них совершенно отсутствовал. Допускается даже установка подшипников с небольшим предварительным натягом.

Предварительный натяг устраняет начальный зазор и вызывает упругие деформации в подшипниках заранее, до приложения нагрузки. Поэтому осевое смещение шестерен при работе произойдет лишь тогда, когда осевая сила в зубьях больше силы предварительного натяга. Следовательно, в результате предварительного набора осевые перемещения шестерен снижаются до минимума, а увеличение зазоров в зубьях, возникающее при износе подшипников, проявляется значительно позднее. Правильно отрегулированный натяг подшипников остается длительное время неизменным и в эксплуатации не требует регулировки до износа подшипников.

Нарушение регулировки подшипников ведущей шестерни вызывается ослаблением затяжки гайки соединительного фланца кардана. При недостаточно затянутой гайке возможно проворачивание и износы торца внутренней обоймы подшипника и проворачивание регулировочных шайб, что увеличивает зазоры в подшипниках. Кроме опасной для зацепления осевой «игры» ведущей шестерни, ослабление затяжки гайки вызывает повышенное биение соединительного фланца кардана и как следствие подтекание смазки через сальник ведущей шестерни и вибрацию карданного вала.

Осевой зазор в подшипниках ведущей шестерни проверяют покачиванием от руки соединительного фланца кардана. Если фланец покачивается на шлицах, то гайку надо обязательно подтянуть до конца. Нельзя даже незначительно ее отворачивать для того, чтобы добиться совпадения отверстия под шплинт в валу с прорезью гайки. После затяжки гайки нужно вновь проверить осевое перемещение ведущей шестерни — его не должно быть.

Если осевое перемещение ведущей шестерни ощущается при затянутой до отказа гайке, необходимо отрегулировать подшипники — уменьшить осевой зазор. Осевое перемещение ведущей шестерни замеряют с помощью индикатора, установленного на стакане 5. Если например, перемещение составляет 0,25 мм, то толщину регулировочных шайб нужно уменьшить на 0,25—30 мм.

Порядок регулировки следующий:

— слить масло из корпуса переднего моста и отъединить передний конец карданного вала от соединительного фланца;

— расшплинтовать и отвернуть гайку, снять соединительный фланец кардана;

— отвернуть болты крепления стакана и выпрессовать его из расточки корпуса моста с помощью демонтажных болтов;

— с помощью выколотки и молотка легкими ударами по хвостовику ведущей шестерни выбить ее из стакана;

— прошлифовать одну или обе шайбы на требуемую величину и установить шайбу и ведущую шестерню на прежнее место;

— затянуть гайку.

При затяжке проворачивать шестерню, чтобы ролики подшипников заняли правильное положение.

После регулировки необходимо проследить за нагревом подшипников на транспортных передачах. Небольшой нагрев допускается, но при повышении температуры до 60 °С (рука не выдерживает длительного прикосновения) натяг в подшипниках следует уменьшить.

Регулировка подшипников дифференциала. Проверять осевой зазор в подшипниках дифференциала следует после 3000 ч работы при очередном техническом обслуживании. Проверка проводится перемещением дифференциала с помощью монтажной лопатки или рукой. Перед проверкой следует подтянуть болты фланцев корпуса и крышки переднего моста. Если перемещение дифференциала ощутимо от руки, то подшипники надо регулировать. Например, осевой зазор составляет 0,25 мм, тогда толщину пакета прокладок между фланцами корпуса и крышки моста надо уменьшить, изъяв прокладку толщиной 0,2 мм. Если осевое перемещение равно 0,3—0,4 мм, следует убрать по две прокладки толщиной 0,2 мм. Предварительный натяг в подшипниках дифференциала не должен превышать 0,1 мм.

После регулировки нужно проследить за нагреванием корпусов на транспортных передачах (температура более 60°С свидетельствует о перетяжке подшипников).

Регулировка зацепления главной передачи. Зацепление шестерен главной передачи при эксплуатации регулировать даже при весьма ощутимых износах зубьев пе рекомендуется, так как их износ практически не нарушает нормальной работы передачи. Объясняется это тем, что удовлетворительный контакт зубьев получается только в одном взаимном положении ведущей и ведомой шестерен, когда образующая начальных конусов является общей для обеих шестерен.

Попытка уменьшить боковой зазор в изношенных передачах может привести к поломкам из-за нарушения контакта п зубьях. Однако если повышенный боковой зазор (1,2—1,5 мм) обнаружен в новой передаче, то это свидетельствует о ее неправильной сборке и зазор следует отрегулировать до нормальных пределов. Регулировка зацепления необходима также в случаях замены подшипников, корпуса моста, корпусов дифференциала, стакана ведущей шестерни.

Положение ведомой шестерни регулируется прокладками, которые ставят между торцами шестерни и корпуса дифференциала. Регулировку проводят в соответствии с инструкцией.

Положение ведущей шестерни и боковой зазор в зацеплении регулируют прокладками, устанавливаемыми между фланцами стакана ведущей шестерни и корпуса моста.

Боковой зазор в зубьях зависит от осевого зазора подшипников ведущей шестерни и дифференциала, поэтому проверкой зацепления следует убедиться в отсутствии зазоров в подшипниках.

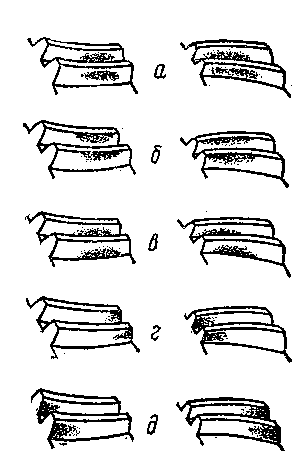

После регулировки бокового зазора проверяют пятно контакта зубьев. При правильном контакте в работе под нагрузкой участвует вся длина зуба. Несколько зубьев ведомой шестерни покрывают тонким слоем густоразведенной краски (сурик) и после установки стакана с ведущей шестерней в расточку корпуса моста проворачивают ведущую шестерню несколько раз в обе стороны. Затем выпрессовывают стакан с ведущей шестерней из корпуса моста. При правильном контакте пятно должно занимать не менее 50% длины зуба, иметь ширину не менее 50% рабочей высоты зуба и располагаться ближе к узкому концу зуба (к вершине делительного конуса).

При неправильном контакте необходимо изменить положение ведущей или ведомой шестерни: если контакт на вершине зуба, то ведущую шестерню следует приблизить к ведомой, уменьшив толщину прокладок; при контакте у основания зуба ведущую шестерню надо отодвинуть от ведомой, увеличив толщину прокладок; если пятно расположено ближе к узкому концу зуба, отодвинуть ведомую шестерню от ведущей, уменьшив количество прокладок между торцами коробки дифференциала и ведомой шестерни; при расположении пятна контакта на широком конце зуба ведомую шестерню приблизить к ведущей, увеличив количество прокладок.

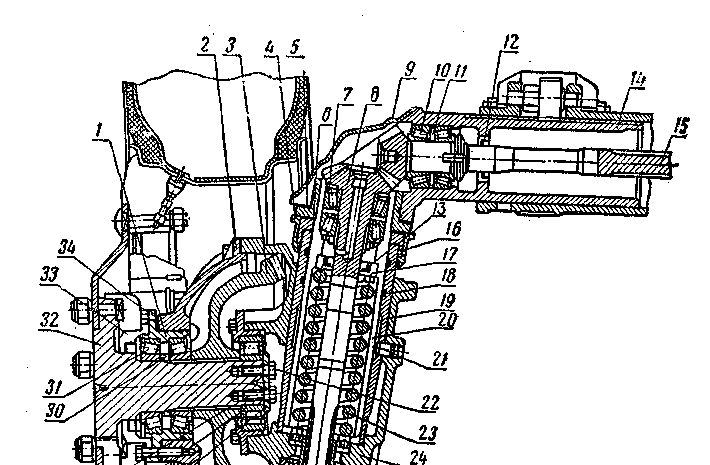

Колесный редуктор служит для увеличения крутящего момента, передаваемого от главной передачи к колесам, и для осуществления поворота передних направляющих и ведущих колес. Редуктор состоит из двух пар конических шестерен — верхней и нижней. Передаточное число верхней пары 1,27 (14:11), нижней— 4,83 (58:14). Общее передаточное число редуктора 6,15. Верхнюю пару образуют зубчатые венцы полуоси и вертикального вала, выполненные как одно целое со шлицевыми хвостовиками. Полуось шлицевым концом соединена с полуосевой шестерней дифференциала, а вертикальный вал ведущей шестерней нижней пары. Ведущая шестерня входит в зацепление с ведомой шестерней, которая установлена на шлицевой части фланца, выполняющего роль ступицы переднего колеса.

Корпуса верхних конических пар (кожухи полуосей) могут перемещаться в рукавах переднего моста с помощью винтов, входящих в зацепление с рейкой, нарезанной на выдвигающейся части корпусов. Это позволяет бесступенчато регулировать колею передних колес. От проворачивания и осевых перемещений в рукавах переднего моста корпуса стопорятся клиньями.

Полуось установлена в расточке корпуса на двух конических роликовых подшипниках, вертикальный вал — на таких же подшипниках в расточке шкворневой трубы. Между наружными обоймами подшипников помещено распорное кольцо. От осевых перемещений подшипник с полуосью удерживается стопорным болтом, ввернутым в корпус, а подшипник вертикального вала — стопорным разрезным кольцом.

Рис. 3. Пятно контакта зубьев конических шестерен главной передачи:

а — правильное пятно контакта; б — контакт на вершине зуба; в — контакт у основания зуба; г — контакт на узком конце зуба; д — контакт на широком конце зуба.

Рис. 4. Колесный редуктор:

1 — стакан подшипников; 2 — крышка редуктора; 3 — ведомая шестерня; 4 — стакан уплотнения; 5, — стопорные кольца; 6, 34 — регулировочные прокладки; 7 — стопорное кольцо подшипника; 8 — вертикальный вал; 9 — крышка; 10, 11 — подшипники; 11 — распорное кольцо; 12 — гайка подшипника; 13 — сальник; 14 — корпус верхней конической пары; 15 — полуось; 16 — обойма сальника; 17 — уплотнительное кольцо; 18 — гильза шкворня; 19 — труба шкворня; 20 — штифт; 21 — шайба; 22 — пружина подвески; 23 — корпус редуктора; 24 — ведущая шестерня; 26 — крышка подшипника; 27 — шайба опорная; 28 — болт; 29 — регулировочные кольца; 32 — фланец диска; 33 — корпус сальника.

При повороте трактора рычаги, прикрепленные к корпусам редукторов, поворачивают нижнюю часть редукторов вместе с колесами вокруг шкворневой трубы. Шкворневая труба представляет собой собственно трубу, на верхнюю часть которой напрессован и приварен стакан. Верхняя часть стакана запрессована в расточку корпуса и крепится к его фланцу болтами. Уплотняется стакан резиновым кольцом.

Шкворневая часть трубы сопрягается с гильзой, запрессованной в корпус редуктора. Внутри шкворневой трубы расположена витая цилиндрическая пружина подвески. Нижний торец пружины опирается на подшипник, установленный в корпусе редуктора, верхний — в обойму сальника вертикального вала. При изменении нагрузки пружина подвески сжимается-разжимается и шкворневая труба перемещается вместе с вертикальным валом и подрессоренной частью переднего моста относительно гильзы и ведущей шестерни. Перемещение вниз ограничивается. упором торца шкворневой трубы в корпус редуктора, вверх шкворневая труба может перемещаться до упора бурта стакана уплотнения в стопорные кольца, закрепленные на гильзе.

Ведущая шестерня нижней конической пары смонтирована в расточке корпуса редуктора на двух шариковых подшипниках и фиксируется снизу крышкой. Ведомая шестерня установлена на шлицевой части фланца — ступицы переднего колеса. Фланец вращается в коническом и цилиндрическом роликовых подшипниках. Наружные обоймы конических подшипников запрессованы в монтажный стакан, установленный в крышке редуктора, а наружная обойма подшипника — в расточку корпуса редуктора. Между внутренними обоймами конических подшипников установлено два регулировочных кольца.

Техническое обслуживание колесного редуктора заключается в поддержании определенного уровня масла и периодической смене его, проверке и подтяжке крепежных соединений, устранении выявленных неисправностей. Зубчатые зацепления верхних и нижних конических пар и роликовые конические подшипники колесных редукторов при эксплуатации регулировать не требуется.

Необходимость в регулировках возникает лишь при ремонтах или замене деталей.

Уровень смазки в верхней конической паре должен находиться у кромки контрольного отверстия, которое одновременно является и заливным. Нижняя часть колесного редуктора заполняется маслом также вровень с нижней кромкой заливного отверстия. Из корпуса редуктора масло сливается через отверстие в нижней крышке. Смазку из масляной ванны верхней конической пары удаляют шприцем. Сначала шприц вставляют в заливное отверстие и отсасывают часть масла. После этого снимают верхнюю крышку, вставляют шприц в сверление вертикального вала и полностью удаляют смазку из верхней конической пары.

Если при проверке обнаружено значительное снижение уровня масла в верхней конической паре, нужно обязательно установить причины утечки и без промедления их устранить. Дело в том, что подтекания смазки из верхней конической пары по сальникам полуоси и вертикального вала снаружи не видны, поэтому масло может вытечь незамеченным.

Регулировка подшипников верхней конической пары. Осевой зазор в подшипниках вертикального вала и полуоси регулируют затяжкой гайки. Сначала гайку затягивают до тугого вращения наружных обойм подшипников, при этом проворачивают их наружные обоймы, чтобы ролики заняли правильное положение. Затем гайку отворачивают настолько, чтобы наружные обоймы подшипников могли свободно проворачиваться и осевой зазор не превышал 0,1 мм. После регулировки гайку стопорят кернением.

При затяжке гайки следует обратить внимание на то, чтобы распорное кольцо не выступало за габариты наружных обойм подшипников и не препятствовало последующей запрессовке валов.

Регулировка зацепления верхней конической пары. Боковой зазор в зацеплении зубчатых венцов вертикального вала и полуоси должен находиться в пределах 0,1—0,45 мм. Он регулируется перемещением вертикального вала с помощью разрезных прокладок 6, установленных между фланцами стакана шкворневой трубы и корпуса верхней конической пары. Положение полуоси не регулируется.

Рис. 5. Удаление масла из верхней конической пары колесного редуктора.

Проверку зацепления проводят в следующем порядке: удаляют смазку из корпуса верхней пары шестерни, закрепляют на фланце корпуса индикатор и, проворачивая фланец кардана ведущей шестерни главной передачи, замеряют индикатором перемещение зуба полуоси при застопоренном вертикальном вале. Если нет индикатора, боковой зазор можно определить с помощью свинцовой пластины, вставленной между зубьев.

После регулировки бокового зазора проверяют пятно контакта в зубьях.

Регулировка подшипников колес. Осевой зазор в конических роликовых подшипниках и ведомой шестерни нижней конической пары регулируется кольцами, установленными между внутренними обоймами подшипников. Кольца подбирают по толщине такими, чтобы после затяжки подшипников осевой зазор не превышал 0,2 мм и подшипники могли свободно проворачиваться.

При правильной первоначальной регулировке и нормальной эксплуатации трактора осевой зазор в подшипниках в пределах 0,2—0,4 мм появляется после 5000—6000 ч работы. Поэтому, как правило, подшипники требуется регулировать лишь при ремонте трактора. Однако, если обнаружен повышенный осевой зазор, его следует устранить. Для этого надо снять колесо, слить смазку из редуктора, отъединить от корпуса крышку редуктора вместе с ведомой шестерней и подшипниковым узлом. Подтянуть до отказа болты. Если болты поддаются подтяжке, это значит, что причина повышенного зазора в недостаточной затяжке болтов. Подтянув болты, повторно проверяют осевой зазор в подшипниках. Если он находится в допустимых пределах, узел устанавливают на прежнее место, предварительно зафиксировав болты отгибной пластиной. Если же после проверки и затяжки болтов осевой .зазор подшипников превышает 0,2 мм, уменьшают общую толщину регулировочных колец подшлифовкой торца одного из них.

Регулировка зацепления шестерен нижней конической пары осуществляется перемещением ведомой шестерни с помощью разрезных регулировочных прокладок, расположенных между фланцами стакана подшипников и крышкой редуктора. Положение ведущей шестерни не регулируется. Боковой зазор в зубьях новой пары шестерен устанавливается в пределах 0,25— 0,64 мм. Это соответствует угловому перемещению фланца на радиусе (87,5 мм) расположения болтов крепления диска колеса соответственно 0,16—0,40 мм. При замере бокового зазора ведущую шестерню стопорят от проворачивания.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Передний ведущий мост трактора МТЗ-82"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы