Строй-Техника.ру

Строительные машины и оборудование, справочник

Производство массивных резиновых шин — процесс, включающий подготовку каучуков, приготовление резиновых и эбонитовых смесей, подготовку металлической арматуры (бандажей и ободов-ступиц) перед обрезиниванием, каландрование, накатку, шприцевание или литье под давлением резиновой смеси для изготовления заготовок шин, формование, вулканизацию, отделку, разбраковку готовых шин.

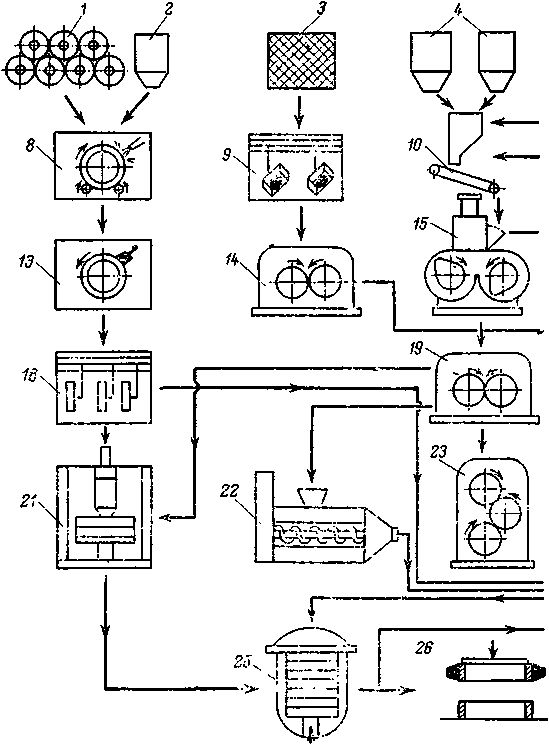

Принципиальная схема процесса приведена на рис. 1.

Обработка натурального каучука. Кипы НК очищают, разрезают на куски специальным гидроножом и декристаллизуют, так как он поступает на переработку в закристаллизованном виде. Декристаллизацию (распарку) НК проводят в специальной распарочной камере, представляющей собой помещение, в котором движется цепной конвейер с уложенными на подвесках кусками каучука. Температура в камере должна быть 50—80 °C, продолжительность распарки зависит от степени кристаллизации, обычно она составляет 5—6 ч.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

После декристаллизации НК остается жестким, поэтому для облегчения последующего смешения его с другими материалами, входящими в эбонитовую смесь, и придания необходимых технологических свойств смеси его подвергают пластикации в червячных, роторных или валковых машинах.

В связи со сравнительно небольшим расходом НК в эбонитовых смесях при изготовлении массивных шин его пластикацию проводят, как правило, на вальцах.

Вальцы служат не только для пластикации НК. На них изготовляют эбонитовую смесь, листуют резиновые смеси с введением серы, разогревают резину перед ка-ландрованием, шприцеванием, литьем и т. д. Обработка научука и резиновых смесей на вальцах заключается в многократном пропускании их через зазор между вращающимися валками, в результате чего происходит деформация, перемешивание, разогревание, перетирание и гомогенизация перерабатываемых материалов. Валки, как правило, вращаются с разной частотой.

Температурный режим и продолжительность пластикации НК устанавливают опытным путем в зависимости от свойств исходного каучука и требуемой массы пластиката.

Рис. 1. Принципиальная схема технологического процесса производи

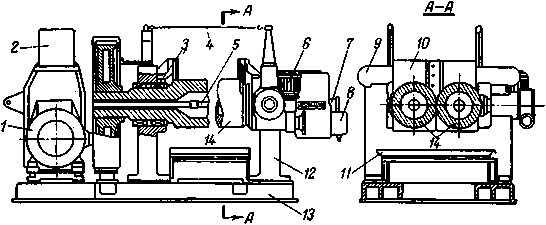

Рис. 2. Вальцы листовальные с индивидуальным приводом:

1 — электродвигатель; 2 — редуктор; 3 — подшипник; 4 — механизм аварийного останова; 5 — труба охлаждающего устройства; 6 — механизм регулировки зазора; 7 — воронка для стока охлаждающей воды; 8 — сборник для охлаждающей воды; 9 — верхняя траверса; 10— ограничительные стрелки; 11 — противень; 12 —станина; 13 — фундаментная плита; 14 — валки.

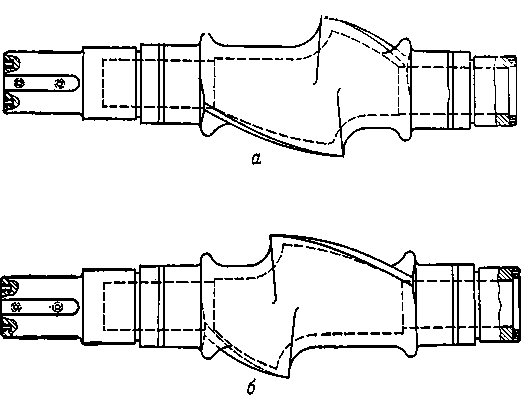

Рис. 3. Передний (а) и задний (б) роторы резиносмесителя.

Противни устанавливают на тележку, которую закатывают в специальный котел, где происходит термопластикация при температуре 130— 135 °C. Продолжительность термопластикации определяют для каждой партии каучука, обычно она составляет 60—80 мин. Качество термопластиката СКМС-ЮК оценивают по пластичности, которая должна быть не менее 0,54 (по Карреру).

Изготовление эбонитовой и резиновой смесей. Взвешенные согласно рецепту материалы в определенной последовательности загружают на вальцы — для изготовления эбонита и в резиносмеситель — для изготовления резиновых смесей. На вальцах и в резиносмесителе производится перемешивание каучуков с остальными ингредиентами в сплошную однородную массу.

Резиносмеситель представляет собой камеру, состоящую из двух цилиндрических половин, внутри которой навстречу друг другу вращаются два ротора сложной конфигурации. Камера с торцов закрыта стенками, через которые проходят роторы своими цилиндрическими шейками. Сверху камера имеет загрузочную воронку, закрываемую затвором, который способен перемещаться в вертикальном направлении и открывать или закрывать доступ в камеру. В йижйей части камеры имеется разгрузочный люк, закрываемый нижним затвором. Ингредиенты резиновой смеси загружают в камеру через загрузочную воронку. Вращающиеся навстречу друг другу роторы захватывают их и перемешивают. В результате компоненты смеси равномерно распределяются в каучуке, и готовая резиновая смесь в виде бесформенной массы выгружается через нижний люк рези-носмесителя на приемные вальцы для листования.

Эбонитовую смесь контролируют по твердости (60— 75 ед. по Шору А), пластичности (0,43—0,65 по Карреру), излому (свулканизованная при температуре 155 °C в течение 60 мин пластинка эбонита толщиной 2 мм при сгибании должна давать излом).

В связи с тем, что смесь в резиносмесителе разогревается до температуры выше температуры плавления серы, последнюю вводят в смесь на вальцах.

Приготовление эбонитового клея. Для промазки бандажей и ободов-ступиц массивных шин эбонитового крепления применяют клей, получаемый растворением эбонитовой смеси в бензине «Галоша» в соотношении 1 :4. Эбонитовый клей приготавливают в клеемешалках.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Производство массивных шин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы