Строй-Техника.ру

Строительные машины и оборудование, справочник

К основной возможной неисправности масляных насосов относятся увеличение зазоров торцового и радиального, а также между шейками валика от пальцем ведомой шестерни и отверстиями втулок. И На практике восстанавливают нормальное утопание шестерен в корпусе, снимая металл с поверхности разъе-ма а также устраняют местный износ на поверхности пазъема крышки, обрабатывая ее и заменяя изношенные втулки, валики и ось ведомой шестерни на новые. Наиболее сложный процесс — восстановление радиального зазора.

Для восстановления боковых поверхностей гнезд в корпусе применяют два способа. Первый способ заключается в смещении осей вращения шестерен в сторону всасывания. При этом эксцентрично растачивают: отверстия под валик насоса и ось ведомой шестерни (с установкой в них промежуточных стальных втулок) и гнезда под шестерни. При смещении осей на 0,7…0,8 мм достигается необходимая герметизация зубьев шестерен с боковыми поверхностями гнезд.

Второй способ состоит в расточке изношенных боковых поверхностей гнезд и установке ремонтных вкладышей с последующей расточкой последних до номинального или ремонтного размеров.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Ремонт корпусов масляных насосов включает заварку трещин, приварку обломанных частей, устранение различных износов и т. д.

Заварка трещин и приварка обломанных частей. Для этих процессов применяют самозащитную проволоку ПАНЧ-11. Корпуса зачищают до металлического блеска по обе стороны трещины или облома с помощью электрической или пневматической шлифовальной машины ИП-2009А на ширину 10…20 мм и определяют ее границы. На расстоянии 6… 10 мм от видимого конца в направлении развития дефекта сверлят сквозные отверстия диаметром 3…4 мм.

Сквозные трещины в тонких и толстых стенках разделывают соответственно с одной и двух сторон, а в перемычках между отверстиями — с двух сторон по всей высоте, с использованием ручной сверлильной пневматической машины ИП-1011 и сверлильного патрона П-18 или прорезного камня и пневматической шлифовальной машины ИП-2009А. Несквозные трещины разделывают до целого металла. ДЛя этого применяют концевую фрезу.

Все подготовительные операции выполняют без применения охлаждающей жидкости. При заваривании трещин на стенках чугунных деталей и в перемычках между отверстиями, а также при сваривании обломанных частей самозащитной проволокой ПАНЧ-11 используют открытую дугу на постоянном токе прямой полярности с помощью полуавтоматов ПДПГ-500, ПДГ-300, ПДГ-301, А-547, А-825А в комплекте с выпрямителем ВС-300 или его аналогов.

Вылет электрода составляет 15…20 мм.

Трещины заваривают участками длинои 30…50 мм с проковкой и охлаждением каждого участка до температуры 50…60 °С двумя способами по схеме, изображенной на рисунке 19.

Восстановление резьбовых отверстий. При ремонте в них устанавливают спиральные вставки.

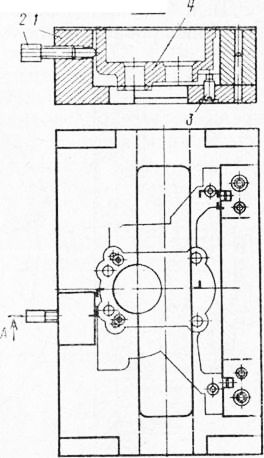

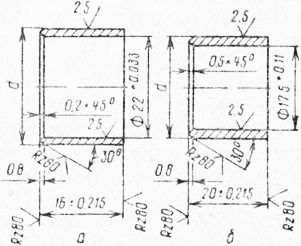

Устранение износа боковой поверхности гнезд корпуса под шестерни. Прежде чем приступить к устранению дефекта первым способом определяют категорию ремонтных размеров. При этом устанавливают для нагнетающих шестерен, а затем соответственно для гнезд корпусов под шестерни ремонтный размер на высоту и при необходимости на наружный диаметр. Чтобы устранить боковой износ гнезд, необходимо прошлифовать (рис. 20) плоскость разъема, как установочную базу, и восстановить посадку штифтов с корпусом и крышкой насоса. Поверхность шлифуют на плоскошлифовальном станке ЗГ71 в приспособлении до номинальной или принятой ремонтной глубины гнезд уменьшенной на значение припуска (0,3…0,5 мм) для последующей обработки торцовых поверхностей гнезд.

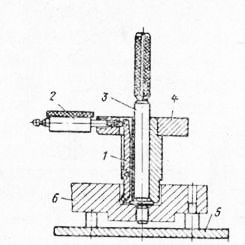

Корпус насоса устанавливают на магнитную плиту станка плоскостью разъема, а сверху размещают приспособление. После включения плиты подводят упоры и крепят корпус прижимом. Затем выключают ее, переворачивают приспособление с корпусом и после повторного включения плиты шлифуют корпус.

Посадку установочных штифтов восстанавливают развертыванием отверстий в корпусе, собранном с крышкой, до ремонтного размера 5,5_0,oi3 мм. При этом поверхность разъема крышки должна быть отремонтирована.

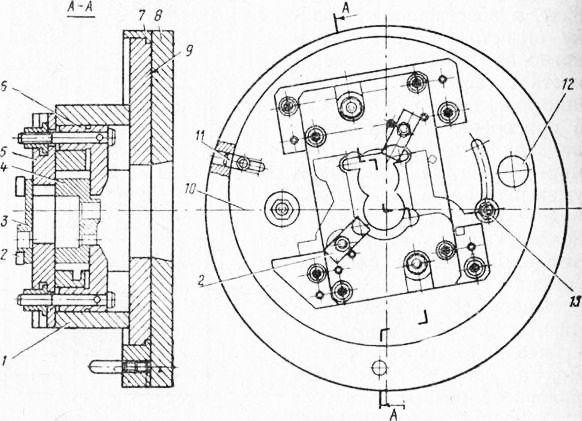

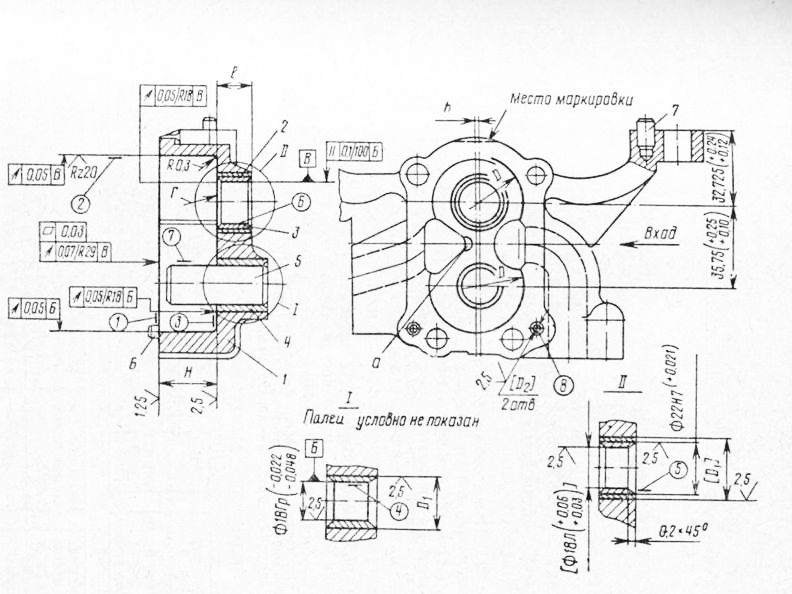

Для восстановления боковых поверхностей гнезд растачивают и развертывают отверстия под втулку и палец ведомой шестерни со смещением их осей в сторону входа (всасывания) на токарно-винторезном станке типа 16К20 в приспособлении.

Приспособление состоит из планшайбы, на которой смонтирован поворотный диск. На последнем находятся две стойки с опорной плитой. На плите расположены прижимы.

Диск может поворачиваться на оси и занимать два фиксированных положения, которые обеспечивает фиксатор. На диске расположен балансир, который устанавливается фиксатором в нужное положение.

Корпус насоса ставят опорной поверхностью лап на стойку 1 и задвигают до упора в приспособление. Затем в центрирующее отверстие плиты 5 вставляют палец так, чтобы он вошел в гнездо. После этого корпус крепят прижимами 6 и вынимают установочный палец.

С наружной стороны на плите размещают плоскостью разъема крышку насоса и, сцентрировав ее с помощью технологических пальцев по штифтовым отверстиям с корпусом, закрепляют прижимами и обрабатывают отверстие в крышке под валик. Затем снимают крышку с приспособления и обрабатывают соответствующее отверстие в корпусе. Чтобы обработать отверстие под палец ведомой шестерни, нужно повернуть диск во второе положение и снова зафиксировать его гайками оси и шпилькой. Балансир также переводят во второе положение с помощью фиксатора. Для расточки используют резец по ГОСТ 18 882—73, развертывание проводят развертками 70-2360-1007/001-2, 70-2360-1007/001-3 и 2360-0219Н8 по ГОСТ 7722—77.

Перед запрессовыванием втулки с диаметром 22+°.озз g нее предварительно запрессовывают бронзовую втулку насоса.

На следующем этапе окончательно обрабатывают отверстия во втулках и эксцентрично растачивают боковые поверхности гнезд на токарно-внпторезном станке 16К20 с помощью приспособления. При этом отверстия во втулках под палец и валик насоса растачивают и развертывают так же, как и отверстия под ремонтные втулки. Одновременно протачивают до номинальной или принятой ремонтной глубины гнезд торцовые поверхности.

Точность обработки гнезд по диаметру и глубине достигается с помощью упоров, входящих в комплект приспособления 70-7171-1003.

Номинальные и ремонтные размеры гнезд приведены в таблице 8.

Гнезда обрабатывают по глубине и диаметру под номинальный или один из ремонтных размеров. Насос очищают от стружки и проверяют его геометрические характеристики с помощью стандартных и специальных измерительных средств. Корпус должен удовлетворять требованиям, приведенным на ремонтном чертеже.

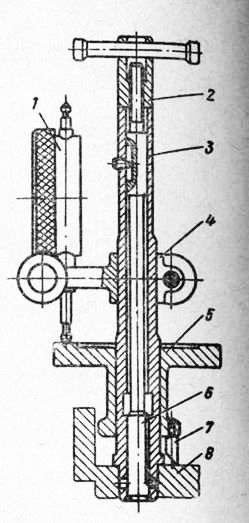

Диаметры расточенных гнезд под шестерни проверяют с помощью приспособления, оно состоит из измерителя, в состав которого входят корпус и рычаг, индикатора и набора сменных оправок. Для настройки приспособления и установки индикатора на ноль предусмотрены четыре установочных кольца.

С помощью индикатора определяют отклонение диаметра. При повороте измерителя вокруг оси стрелка показывает биение боковой поверхности гнезда корпуса относительно оси отверстия с диаметром 18 мм.

Биение обработанных торцовых поверхностей гнезд относительно соответствующих отверстий под валик или палец ведомой шестерни проверяют приспособлением, показанным на рисунке 26.

Чтобы проверить биение, надо установить корпус в отверстие корпуса насоса и закрепить его шариковым зажимом, повернув рукоятку. Упор размещают на контролируемой поверхности гнезда, а наконечник индикатора— на торец втулки. При повороте последней на 360° отклонение стрелки индикатора покажет биение.

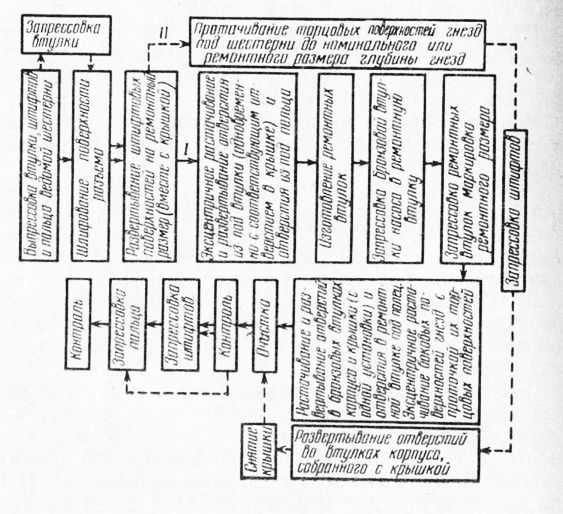

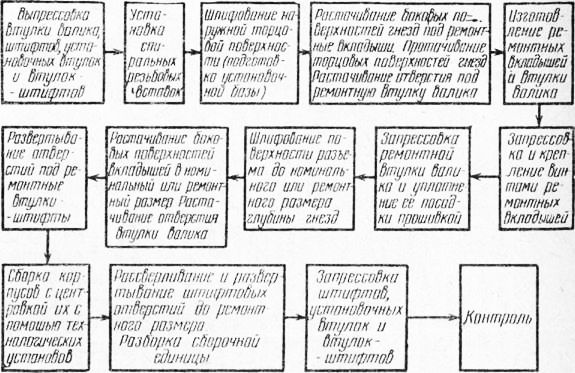

Последовательность выполнения технологических операций ремонта корпуса насосов дизелей А-41, А-01М приведена на рисунке 27.

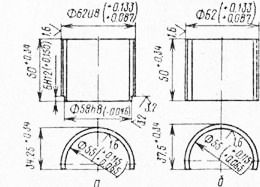

Гнезда растачивают под ремонтные вкладыши до диаметра 62+0’060 мм на токарно-винторезном станке 16К20 в приспособлении. Корпус базируется по поверхности разъема и отверстиям под установочные втулки. Предварительно из него выпрессовывают штифты и втулки. Торцовые поверхности протачивают до глубины гнезд, равной 50,5±0,5 мм, а отверстия — под ремонтную втулку до диаметра 27+°>023 мм.

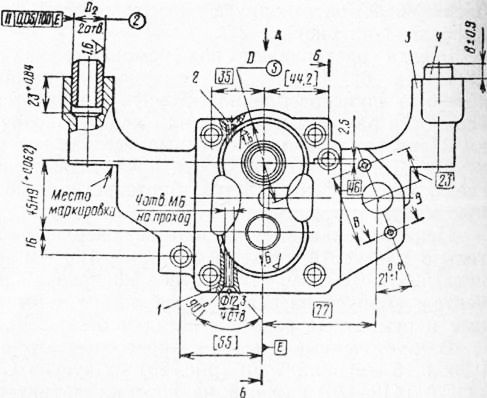

Непараллельность торцовых поверхностей относительно плоскости разъема на длине 100 мм не должна превышать 0,03 мм. На рисунке 28 показан ремонтный чертеж корпуса насоса, а в таблице 9 даны номинальные и ремонтные размеры гнезд и отверстий.

В расточенные гнезда запрессовывают с натягом 0,03…0,15 мм вкладыши из чугуна СЧ18-36 на ГОСТ 1412—70, каждый из которых крепят в корпусе двумя винтами Мб (см. рис. 28). При сверлении отверстий под винты их последовательно крепят специальным разжимом. После шлифования поверхности до номинальной или ремонтной глубины гнезд растачивают вкладыши под шестерни номинального или ремонтного размера. Номинальные и ремонтные размеры глубины гнезд и их диаметров приведены в таблице 9.

Биение боковых поверхностей гнезд не должно пре-пышать 0,1 мм у насосов дизелей типа СМД-14, СМД-31А и Д-65; 0,06-СМД-60, СМД-62, СМД-64, СМД-72; 0,03 мм — насосов дизелей типа ЯМЗ. Шероховатость не более Ra 2,5 (у насоса дизеля Д-65 не более Rz 20).

При необходимости канавки углубляют фрезерованием. На торцовой поверхности под ведущую шестерню у корпуса нагнетающей секции насоса дизеля ЯМЭ-238НБ предусмотрен паз шириной 8 мм для подвода масла к подшипнику промежуточной шестерни привода. При ремонте данный необходимо углублять до 1,5 мм. На внутренних торцовых поверхностях корпуса и крышки насоса ди-зечя СМД-72 выполнены цилиндрические канавки с радиусом 2 мм, необходимые для подачи масла к шейкам валиков. После обработки указанных поверхностей канавки должны быть глубиной не менее 0,7 мм.

После восстановления гнезд под шестерни проверяют глубину гнезд (стандартным глубиномером); шероховатость (образцами шероховатости поверхности по ГОСТ 9378—75); биение торцовых поверхностей относительно отверстий под ось ведомой шестерни и втулки или обработанного отверстия втулки (специальным приспособлением); неперпендикулярность плоскости разъема относительно оси отверстия под палец ведомой шестерни; неплоскостность торцовой поверхности (или перепад между торцами гнезд) и поверхности разъема.

Биение обработанных торцовых поверхностей гнезд должно быть: не более 0,1 мм на радиусе 24 мм у насосов дизелей типа СМД-14, СМД-31А и на радиусе 23 мм —СМД-60, СМД-62 и СМД-64; 0,06 мм на радиусе 23 мм у насоса дизеля СМД-72; 0,06 и 0,07 мм на радиусе 18 мм соответственно у насосов дизелей Д-240 и Д-65. Шероховатость не более Rz 20 у насосов дизелей типа СМД-14, СМД-31А, Д-65, Д-144 и Д-21 и Ra 2,5 —Д-240, СМД-60, СМД-62, СМД-64, А-41, А-01М, ЯМЗ-238НБ и ЯМЗ-240Б.

Отклонение от перпендикулярности плоскости разъема корпуса относительно оси отверстия под палец ведомой шестерни на длине 100 мм не более 0,1 мм у насосов дизелей типа СМД-14; 0,05 мм у Д-21, Д-144 и 0,33 мм у насосов дизеля СМД-31.

У корпусов насосов СМД-60, СМД-62, СМД-64 и СМД-72 вместо неперпендикулярности проверяют непараллельность плоскости разъема относительно торцовой поверхности гнезд, которая не должна превышать 0,06 мм.

Отклонение от плоскостности поверхности разъема должно быть на длине 100 мм не более 0,03 мм у насосов дизелей типа ЯМЗ; 0,04 мм у СМД-60, СМД-62, СМД-64, СМД-72. На наиболее удаленных точках проверяемой поверхности оно должно быть не более 0,03 мм у насосов дизелей А-41 и А-01М и 0,05 мм — СМД-14 и СМД-31А. Шероховатость поверхности разъема не более Ru 2,5 (для насоса дизеля Д-240 не более Ra 1,25).

Устранение износов поверхностей отверстий под втулку и палец ведомой шестерни, внутренней поверхности втулки. Для устранения этих дефектов соответственно: обрабатывают отверстия под ремонтную втулку, увеличенную по наружному диаметру, ставят промежуточную втулку из стали 45 или стали 35 или применяют ремонтные пальцы увеличенного диаметра, полученные при их восстановлении, изношенные втулки заменяют новыми.

При ремонте корпусов масляных насосов с применением вкладышей (см. рис. 27) обрабатывают отверстия под ремонтные втулки и во втулках на токарном станке одновременно с растачиванием гнезд под вкладыши и самих вкладышей.

После замены втулок обрабатывают отверстия на корпусе, собранном с крышкой или с проставкой и корпусом радиаторной секции насоса. При замене втулки корпуса насоса обязательно заменяют втулку крышки или корпуса радиаторной секции независимо от состояния ее внутренней поверхности, и наоборот.

Втулки на собранной сборочной единице развертывают вручную или на сверлильном станке. Свертные втулки перед такой операцией калибруют уплотняющей прошивкой диаметром: 19,7+0’05 мм у насосов дизелей типа СМД-14; 21,7+0-05 мм у СМД-60, СМД-62 и СМД-64; 21,65+0’05 мм у насоса дизеля СМД-72.

Расстояние между осями обработанных отверстий втулок корпуса насоса и корпуса радиаторной секции (крышки насоса в дизеле СМД-72) должно быть: 42,5+одоо мм для насоса дизелей СМД-60, СМД-62 и СМД-64; 49,5+олоо Для СМД-72; 45+0’06 мм для А-41 и А-01М; 34,42+°.°4 мм для ЯМЭ-238НБ; 38,6±0,02 мм для насоса дизелей ЯМЗ-240Б. Разностенность втулок не более 0,3 мм, овальность и конусообразность не более 0,05 мм. Шероховатость обработанных внутренних поверхностей втулок не более Ra 2,5.

Устранение износа поверхностей отверстий под штифты. Отверстия под штифты развертывают или рассверливают и развертывают до ремонтных размеров. Ремонтные штифты изготавливают из стали 45.

При обработке отверстий необходимо точнее располагать детали одну относительно другой. В технологическом процессе ремонта насосов дизелей А-41 и д OlM для этих целей предусмотрены специальные уста-оны, центрирующие корпуса по отверстиям втулок и незд под шестерни. Отверстия под штифты насоса дизеля Д-240 развертывают с шероховатостью не более 25. В них запрессовывают штифты диаметром 5,5 мм.

На корпусе масляных насосов дизелей А-41 и А-01М отверстия под штифты рассверливают и развертывают до диаметра 13+0’027 мм с шероховатостью не более Ra 1,6. В них запрессовывают штифты диаметром 12+о,‘оо7 мм с шероховатостью рабочей поверхности не более Ra 0,8.

Ремонт крышек и проставок масляных насосов. Заварку трещин, восстановление резьбовых отверстий на крышках, устранение износов под втулки и внутренней поверхности втулки проводят так же, как и на корпусах насосов.

Местный износ в зоне сопряжения поверхностей разъема крышек и проставок с торцовыми поверхностями шестерен устраняют шлифованием на плоско-шлифовальных станках. При этом одновременно устраняют и неплоскостность (коробление).

Шероховатость обработанных поверхностей не более Ra 1,25 у насосов дизелей Д-65, Д-240, Д-160, А-41, А-01М, ЯМЭ-235НБ и ЯМЗ-240Б и Ra 2,5 — СМД-14, СМД-31А и СМД-72.

Биение обработанной поверхности у крышек относительно оси отверстия под втулку не более 0,07 мм на радиусе 38 мм у насосов дизелей типа СМД-14 и 0,1 мм на радиусе 60 мм — СМД-31А. Неперпендикулярность не более 0,05 мм на длине 100 мм у насосов дизелей Д-65 и Д-240. Неплоскостность 0,04 мм у насосов дизелей Д-65 и СМД-72 и 0,05 мм —СМД-14 и СМД-31А. Непараллельность обработанных поверхностей должна быть не более-0,04 мм у проставок насосов дизелей А-41, А-01М, СМД-60, СМД-62 и СМД-64 и 0,03 мм у проставок насосов остальных марок дизелей и крышек насосов дизелей Д-21, Д-37Е и Д-144.

Ремонт шестерен масляных насосов. Шестерни масляных насосов с износами зубьев по высоте и длине с рисками и задирами на торцовых поверхностях перешлифовывают под ремонтные размеры.

Торцовые поверхности и наружную поверхность (по вершинам зубьев) обрабатывают одновременно на круг-лошлифовальном станке типа ЗБ12. При этом шестерни вручную напрессовывают на специальные оправки, которые устанавливают на станке по центровым отверстиям.

Размеры шестерен после шлифования должны соответствовать данным таблицы 12.

Шероховатость обработанных поверхностей не более Ra 1,25 (у насоса дизеля Д-65 — Ra 2,5). Диаметры шестерен с нечетным числом зубьев (у насосов дизелей Д-21, Д-144, Д-240 и ЯМЗ-240Б) замеряют с помощью специальных калибров. Например, для шестерен насосов дизелей Д-50 и Д-240 разработан набор круглых калибров 70-8124-1004, содержащий для номинального и трех ремонтных размеров по три кольца с проходным, непроходным и допустимым (при дефектации) размерами внутренних диаметров.

При износе внутренней поверхности втулки (у ведомых шестерен) ее заменяют на новую с последующим развертыванием отверстия. Изношенные поверхности отверстия под втулку развертывают под ремонтную втулку, увеличенную по наружному диаметру на 0,1 мм. Шероховатость не более Ra 2,5, а овальность и конусооб-разность — 0,03 мм.

Биение торцовых поверхностей на крайних точках и наружного диаметра относительно отверстий под втулки (валик) или обработанного отверстия втулки не должно превышать 0,03 мм (у насоса дизеля СМД-72 — 0,04 мм).

Шестерни насосов дизелей СМД-60, СМД-62 и СМД-64, СМД-72, СМД-14, СМД-31А, А-41 и А-01М шлифуют под ремонтные размеры в сборе с валиками в центрах. Предварительно у валиков изготовляют центровые отверстия на токарном станке. Биение обработанных торцовых поверхностей на крайних точках и наружного диаметра относительно оси центров не более 0,025 мм. Шейки валика, сопрягаемые со втулками, шлифуют под размер 21,71о:об” У насоса дизеля типа СМД-60, СМД-72 и 19,818$ мм —типа СМД-14 и СМД-31А. Для таких валиков выполняют ремонтные втулки, отверстия которых обрабатывают до диаметров соответственно 21,7+°.°21 и 19,8+°.°23 мм.

На валиках в сборе с шестернями восстанавливают также шейки до номинального или увеличенного ремонтного размера электроконтактной приваркой стальной ленты (для насоса дизеля А-41). При этом сначала шлифуют на круглошлифовальном станке ЗБ12 в центрах шейки под втулки и шестерню привода до диаметра 19,6_о,оз9 мм. Затем приваривают ленту, получая диаметр шеек 20,4 мм. Далее шейки шлифуют (одновременно с обработкой поверхностей шестерни) до номинальных размеров 201о,о73 мм (под втулки) и 20_0,01з мм (под шестерню привода).

Ремонт валиков ведущих шестерен масляных насосов. Шейки валиков восстанавливают хромированием и железнением. При этом их шлифуют до выведения следов износа и получения правильной геометрической

Формы. Диаметр должен быть меньше номинального на q з мм. Наращивают слой хрома или железа до диаметра больше номинального на 0,1 – 0,15 мм. Шейку обрабатывают на круглошлифовальном станке. Шероховатость поверхностей не более Ra 2,5.

На валиках ремонтируют шпоночные пазы и отверстие под стопорный шарик (у двухсекционных насосов). Пазы фрезеруют до ремонтного размера, увеличенного по сравнению с номинальной шириной на 1 мм и с допусками номинального размера. Соответственно увеличивают ширину шпоночной канавки в шестерне привода или выполняют ступенчатую шпонку под шестерню привода с номинальной шириной канавки. Шпонку изготовляют из стали 45. При восстановлении шеек электроконтактной приваркой стальной ленты шпоночный паз и отверстие под стопорный шарик заваривают в среде углекислого газа. После обработки шеек фрезеруют шпоночный паз номинального размера под углом 90° или 180° по отношению к старому пазу на горизонтально-фрезерном консольном станке типа 6Р81Г. На вертикально-сверлильном станке НС-12 сверлят новое отверстие под стопорный шарик.

—-

Трещины и обломы на корпусах фильтров, не проходящие через резьбовые отверстия и масляные каналы, заваривают, в остальных случаях корпуса выбраковывают.

Для устранения трещин и приварки обломов корпусов из алюминиевых сплавов применяют аргоно-дуговую сварку неплавящимися вольфрамовыми электродами.

При толщине стенок деталей 7… 10 мм разделку фасок на кромках трещины проводят с одной стороны под углом 70…90° с притуплением вершины конуса радиусом 3…3,5 мм, а при 10…20 мм и более — с двух сторон под углом 70…90° с притуплением вершины конуса радиусом 5…6 мм.

Износ конической запирающей фаски в гнездах клапанов устраняют обработкой ее вручную или на сверлильном станке с помощью специальных зенковок. Для герметичности шарикового клапана обработанную коническую фаску гнезда обжимают шариком данного клапана легкими ударами молотка через наставку до образования непрерывной кольцевой лунки шириной не менее 0,2 мм.

Герметичность плунжерных клапанов достигают за счет их притирки к гнездам.

Цилиндрические поверхности гнезд клапанов в корпусах фильтров восстанавливают развертыванием (или рассверливанием и развертыванием) до ремонтного размера. Этот размер увеличен по сравнению с номинальным диаметром на 0,2 мм под плунжеры, ремонтируемые хромированием, и на 0,3 мм — под изготовляемые клапаны.

Клапаны простой конструкции (на фильтрах дизелей Д-65 и Д-240) изготавливают на месте. Клапаны сложной конструкции (дифференциальный и предохранитель-Фильтров дизелей ЯМЗ-240Б, СМД-60, СМД-62, ^МД-64, СМД-72, СМД-23 и СМД-31А) хромируют до толщины покрытия 0,4 мм с тем, чтобы после шлифования до ремонтного размера толщина покрытия был не более 0,3 мм.

Резьбовые отверстия в корпусах фильтров под оси роторов, шпильки и болты крепления трубок подсоединения масляного радиатора, трубки масляного фильтра и переключателя «зима» — «лето» на корпусе фильтра дизеля Д-144 ремонтируют постановкой спиральных резьбовых вставок.

Износ шеек оси ротора центрифуг, сопрягаемых с опорными поверхностями остова ротора, устраняют хромированием до номинальных или ремонтных (увеличенных на 0,1 мм) диаметров шеек. При этом шейки шлифуют до выведения следов износа и восстановления геометрической формы. Уменьшение диаметров по сравнению с номинальным значением не более 0,2 мм. После хромирования диаметры шеек должны превышать номинальные или ремонтные размеры не менее чем на 0,4 мм. Хромированные поверхности должны быть блестящими, без трещин, волосовин, пузырчатости и других дефектов. Овальность и конусообразность шеек не более 0,015 мм. Взаимное биение поверхностей верхней и нижней шеек не более: 0,02 мм для дизелей Д-21, Д-144, Д-65 и ЯМЗ; 0,025 —Д-240; 0,012 мм —для дизелей остальных марок.

Посадочные отверстия в остове ротора под шейки ремонтного размера оси обрабатывают комбинированной разверткой.

Иногда износ поверхности отверстия под нижнюю шейку оси устраняют установкой бронзовой ремонтной втулки.

Забоины на торцовых поверхностях колпаков масляных фильтров, сопрягаемых с корпусами фильтров, протачивают на токарном станке. Съем металла не более 1 мм.

Высота колпаков масляных фильтров должна быть не менее: 152 мм у центрифуг дизелей СМД-60, СМД-62, СМД-64 и Д-160; 210 — у фильтра грубой очистки дизеля ЯМЗ-238НБ; 142 мм — у центрифуги дизелей типа ЯМЗ. При меньшей высоте поверхности втулок наплавляют и обрабатывают на токарном станке. Вмятины выправляют, а трещины заваривают с последующей проверкой герметичности шва.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт деталей маслянного фильтра"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы