Строй-Техника.ру

Строительные машины и оборудование, справочник

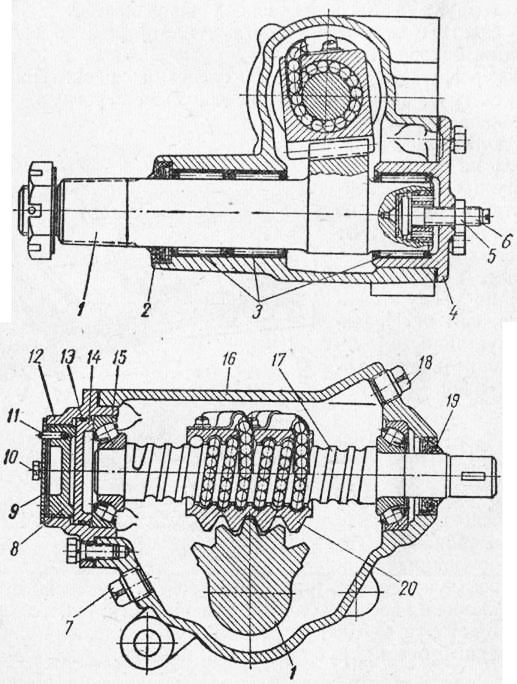

Рулевой механизм состоит из винта и шариковой гайки-рейки, находящейся в постоянном зацеплении с зубчатым сектором. Эти детали размещены в общем картере, который закрывается крышками. В верхней части картера имеется отверстие для заливки и контроля уровня масла, а в нижней части — сливное; оба отверстия закрыты коническими пробками

Винт рулевого механизма вращается в двух радиально-упорных сферических подшипниках, один из которых (верхний) запрессован в расточку картера, а другой — в крышку. При правильной регулировке эти подшипники должны быть затянуты с предварительным натягом.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

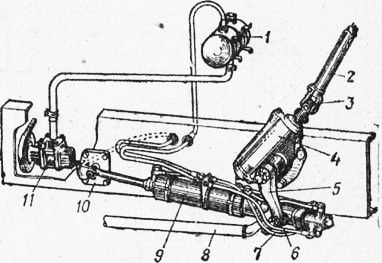

Рис. 25. Рулевое управление:

1 — масляный бачок; 2 — рулевой вал; 3 — кардая рулевого управления; 4 — рулевой механизм; 5 — сошка; 6 — шланг сливной магистрали; 7 — шланр нагнетательной магистрали; 8 — продольная рулевая тяга; 9 — гидроусилитель; 10 — кронштейн гидроусилителя; 11 — насос.

Винт и гайка-рейка подобраны из деталей одной размерной группы. Полукруглые резьбовые канавки на винте и гайке-рейке образуют спиральный канал, заполняемый при сборке шариками высокой точности. Шарики, входящие в комплект винта в сборе, отличаются между собой по диаметру не более чем на 2 микрона. Нарушать комплектность этих деталей не разрешается. Высокая точность изготовления деталей и подбор их при сборке обеспечивают легкое и плавное вращение винта в гайке-рейке.

Рис. 26. Рулевой механизм:

1 — сектор; 2 — сальник вала сектора; 3 — игольчатые подшипники вала сектора; 4 — боковая крышка картера; g — контргайка регулировочного винта; 6 — регулировочный винт; 7 — пробка сливного отверстия; 8 — регулировочная гайка; 9 — стопорная пластина; 10 — болт крепления стопорной пластины; 11 — штифт регулировочной гайки; 12 — крышка картера нижняя; 13 — уплотнителыюе кольцо шайбы; 14 — шайба нижней крышки; 15 — подшипники винта; 16 — картер рулевого механизма; 17 — винт; 18 — пробка заливного отверстия; 19 — сальник »инта; 20 — гайка-рейка.

Для получения двух непрерывных потоков качения шариков при вращении винта и для предотвращения выпадания шариков в отверстия гайки-рейки вставлены направляющие, состоящие из двух штампованных половинок, которые образуют замкнутую систему для качения шариков. Направляющие закреплены на гайке-рейке прижимом и винтами.

Зубчатый сектор выполнен вместе с валом и установлен в трех игольчатых подшипниках. Сектор имеет пять зубьев. Средний зуб сектора входит в среднюю впадину гайки-рейки. На торце шлице-вого конца вала сектора нанесена метка для правильной установки сошки. Метки на сошке и конце вала сектора при сборке должны быть совмещены. Осевое положение вала сектора определяется регулировочным винтом, сферическая головка которого размещена в специальной расточке сектора.

При отсоединенной сошке не следует поворачивать рулевое колесо до упора в крайние положения, так как это может привести к повреждению направляющих в гайке-рейке. Полный угол поворота сошки соответствует пяти оборотам рулевого колеса.

Регулировка рулевого механизма

Для регулировки рулевой механизм необходимо снять с автомобиля и слить масло из картера. Вначале отрегулировать предварительный натяг в подшипниках винта, а затем — зацепление сектора с гайкой-рейкой.

1. Подшипники винта регулируются в таком порядке:

– отвернуть гайку и снять сошку с помощью съемника. Сколачивание сошки может вызвать поломку деталей;

– отвернуть болты крепления боковой крышки и вынуть сектор в сборе с крышкой;

– отвернуть болты, крепящие стопорную пластину, и снять пластину;

– вращением гайки отрегулировать затяжку подшипников. Сферические подшипники должны быть затянуты так, чтобы момент, необходимый для проворачивания винта, был в пределах 0,12— 0,25 кгс -м, при этом не должно ощущаться осевое перемещение винта. Следует помнить, что регулировка -подшипников винта влияет на легкость рулевого управления;

– установить на место стопорную пластину, совместив штифт регулировочной гайки с ближайшим отверстием в пластине, и закрепить ее болтами.

2. Прежде чем приступить к регулировке зацепления сектора с гайкой-рейкой, следует проверить осевой зазор регулировочного винта в вале сектора; зазор не должен превышать 0,1 мм.

Если осевой зазор винта больше допустимого, необходимо снять боковую крышку с вала сектораи, удалив сварку на запорной гайке, вворачиванием ее довести осевой зазор регулировочного винта 6 до 0,06 мм (запорная гайка стопорится приваркой ее к сек тору в одной точке диаметром 4 мм).

При правильно отрегулированном зацеплении момент, необходимый для проворачивания винта около среднего положения сектора, должен быть 0,15—0,3 кгс -м. При этом свободный ход винта при неподвижной сошке не должен превышать 6°.

После проведения регулировочных работ следует установить рулевой механизм на автомобиле, залить в картер свежее масло и соединить рулевую сошку с гидроусилителем.

—-

Рулевой механизм установлен на кронштейне левого лонжерона рамы. Сошка механизма соединена с гидроусилителем. Рабочими элементами рулевого механизма являются винт с гайкой на циркулирующих шариках и рейка, находящаяся в зацеплении с зубчатым сектором. Вал рулевой колонки соединен с валом механизма карданным шарниром.

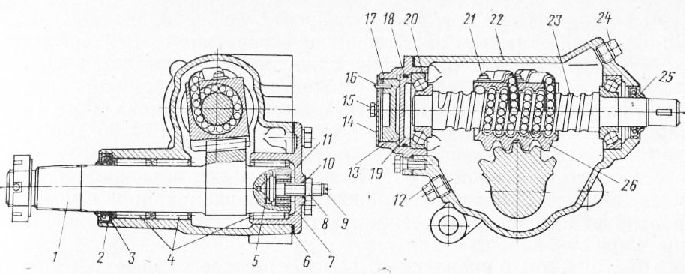

Рулевой механизм (рис. 80) состоит из винта и шариковой гайки-рейки, находящейся в постоянном зацеплении с зубчатым сектором. Зубчатый сектор рулевого механизма вращается на трех игольчатых подшипниках, два из которых установлены в литом чугунном картере, а третий — в отверстии боковой крышки. Выход вала сектора уплотнен двухкромочным резиноармиро-ванным сальником 2, запрессованным в отверстие картера.

Между сальником и подшипником установлена стальная опорная шайба. Для крепления сошки на конце вала предусмотрены шлицы и резьба МЗЗХ 1,5. На торце резьбовой части вала нанесена метка, которая при сборке должна быть совмещена с меткой на сошке. Зубья сектора переменной по длине толщины позволяют производить регулировку зацепления сектора с гайкой-рейкой путем перемещения сектора вдоль оси. Положение сектора определяет регулировочный винт 9, ввернутый в отверстие боковой крышки. Сферическая головка винта упирается в стальную опорную шайбу, уложенную в гнездо на торце короткой шейки вала сектора. Головка регулировочного винта в гнезде удерживается с помощью гайки, приваренной в одной точке к валу сектора. Опорная шайба, винт и гайка цианированы и термообработаны до твердости HRC 56. Положение регулировочного винта фиксируется контргайкой, под которую уложено резиновое уплотнительное кольцо. Между боковой крышкой и картером установлена картонная прокладка толщиной 0,8 мм.

Винт рулевого механизма вращается в двух радиально-упорных подшипниках верхний из них запрессован в отверстие картера, а нижний — в крышку. Выход винта уплотнен двухкромочным резиноармированным сальником. Между фланцем крышки и картером установлена уплотнительная прокладка толщиной 0,8 мм. В крышке расположено устройство для регулировки пред-натяга подшипников винта. Стальная уплотнительная шайба этого устройства, в канавке которой установлено резиновое уплотнительное кольцо, прижата к торцу наружной обоймы нижнего подшипника регулировочной гайкой. Для вращения гайки на ее внешнем торце предусмотрены два диаметрально расположенных отверстия диаметром 6 мм. В тот же торец запрессован штифт, входящий в одно из отверстий стальной стопорной пластины. Пластина закреплена на крышке двумя болтами.

Рис. 80. Рулевой механизм:

1 — сектор; 2 — сальник вала сектора; 3 и 5 — опорные шайбы; 4 и 20 — подшипники; 6 — прокладка; 7 — боковая крышка; 8 — контргайка; 9 — регулировочный винт; 10 и 18 — уплот-иительные кольца; И —тайка регулировочного винта; 12 — пробка сливного отверстия; 13 — регулировочная гайка; 14 — стопорная пластина; 15 — болт крепления стопорной пластины; 16 — штифт; 17 — нижняя крышка картера; 19 — уплотнительная шайба; 21 — винт; 22 — картер рулевого механизма; 23 — червячный винт; — пробка заливного отверстия; 25 — сальник; 26 — гайка-рейка

На поверхности червячного винта 23 проточена спиральная полукруглая канавка, которая вместе с такой же канавкой гайки-рейки образует спиральный канал с шагом 12 мм. Этот канал заполняют при сборке шариками диаметром 7,938 мм. Профиль канавок обеспечивает контакт каждого шарика с их поверхностью в каждой детали в двух точках. Гайки-рейки и винты при изготовлении рассортировываются на четыре группы и при сборке подбираются с учетом получения минимальных зазоров в сопряжении. Шарики рассортировывают в пределах допуска на восемь групп через 0,002 мм по наибольшему размеру.

В отверстия гайки-рейки вставлены направляющие из двух штампованных стальных половинок, которые образуют замкнутую систему для качения шариков. Гайка-рейка изготовлена из легированной стали 18ХГТ, цементирована на глубину 1,0—1,7 мм, ее поверхность закалена до твердости HRC 58. При правильной установке сектора относительно гайки-рейки, т. е. когда средний зуб сектора входит в среднюю впадину гайки-рейки, угол поворота вала сектора (сошки) от среднего положения составляет 40° в каждую сторону, что соответствует 2’/г оборота винта 23. При отсоединенной сошке не следует поворачивать рулевое колесо до упора в крайние положения, так как это рожет привести к повреждению направляющих в гайке-рейке.

Рулевая колонка укреплена с помощью отлитого из ковкого чугуна КЧ35-10 кронштейна с крышкой на штампованном усилителе кабины.

Рулевое колесо прижато к конусной шейке вала (конусность 1 : 15) гайкой с резьбой М27Х1 и зафиксировано сегментной шпонкой. Вилка карданного шарнира закреплена на валу руля также с помощью сегментной шпонки и стяжного болта. Крестовина карданного шарнира (от автомобиля «Москвич-412») откована из стали 20Х, цементирована и закалена до твердости HRC 57—65. В шарнире установлены игольчатые подшипники с многокромочными резино-армированными сальниками, обеспечивающими надежное уплотнение. Закладываемая в подшипники при сборке шарнира смазка гарантирует их работу в течение всего периода эксплуатации. Вилка шарнира откована из стали 35.

Вал рулевого управления в кожухе вращается вверху на опорном подшипнике, внизу — в железо-графитовой втулке. Диаметр шеек вала для установки верхнего подшипника 32 мм, для установки во втулку 28 мм. В центре рулевого колеса установлена пластмассовая кнопка сигнала, а под ней контакт, соединенный проводом, проходящим внутри полого вала рулевого управления к специальному контактному устройству.

Техническое обслуживание рулевого механизма заключается в проведении крепежных работ и своевременной смене масла в картере. Масло заливают через отверстие, закрытое пробкой, а сливают через отверстие, закрытое пробкой. При необходимости рулевой механизм промывают 2 л свежей смазки.

Для регулировки рулевой механизм необходимо снять с автомобиля и слить масло из картера. Вначале следует отрегулировать предварительный натяг в подшипниках, а затем — зацепление сектора с гайкой-рейкой.

Для регулировки преднатяга подшипников винта нужно: отвернуть гайку и снять сошку с вала сектора (только с помощью съемника); отвернуть болты крепления боковой крышки (см. рис. 80) и вынуть сектор в сборе с крышкой; отвернуть болты крепления стопорной пластины и снять пластину; вращением гайки отрегулировать затяжку подшипников так, чтобы момент, необходимы для проворачивания винта, был в пределах 12—25 кгс-см; установить на место стопорную пластину, совместив штифт гайки с ближайшим отверстием в пластине, и закрепить ее болтами.

Прежде чем приступить к регулировке зацепления сектора с гайкой-рейкой, следует проверить осевой люфт регулировочного винта в вале сектора; люфт не должен превышать 0,1 мм. Если осевой, люфт больше допустимого, необходимо снять боковую крышку с вала сектора и, удалив сварку на запорной гайке, вворачиванием ее довести осевой люфт регулировочного винта до 0,06 мм (запорная гайка стопорится приваркой к сектору в одной точке диаметром 4 мм).

Для регулировки зацепления сектора с гайкой-рейкой необходимо: ввести в зацепление сектор с гайкой-рейкой так, чтобы средний зуб сектора вошел в среднюю впадину гайки-рейки; установить и закрепить сошку на валу сектора (по меткам); вращением регулировочного винта по часовой стрелке до упора довести зазор в зацеплении до нуля (момент, необходимый для проворачивания винта в среднем положении, должен быть 15—35 кгс-см, люфт вала сошки в среднем положении при закрепленном вале не должен превышать 6°, а угол поворота вала сошки от среднего положения сектора в любую сторону должен быть не менее 40°); навернуть контргайку регулировочного винта, удерживая винт отверткой, затянуть контргайку до отказа; установить рулевой механизм на автомобиль и соединить сошку с гидроусилителем; залить в картер свежее масло согласно карте смазки.

При работающем двигателе проверить свободный ход рулевого колеса, который должен быть в пределах 12—15°. В процессе эксплуатации автомобиля увеличение люфта рулевого колеса допускается до 25°.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Рулевой механизм КрАЗ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы