Строй-Техника.ру

Строительные машины и оборудование, справочник

В дизельных двигателях горючая смесь образуется внутри цилиндра во время подачи распыленного топлива под большим давлением в конце такта сжатия. При соприкосновении распыленного топлива с горячим воздухом происходит воспламенение топлива. Процесс образования горючей смеси в дизельных двигателях происходит в очень короткий промежуток времени — в момент впрыска топлива в камеру сгорания. Топливо при этом должно все сгореть. Полное сгорание возможно только при достаточном количестве воздуха и при равномерном перемешивании воздуха и топлива.

Топливо, используемое для дизельных двигателей, определяется его основными свойствами: вязкостью, цетановым числом (температурой вспышки) и наличием примесей.

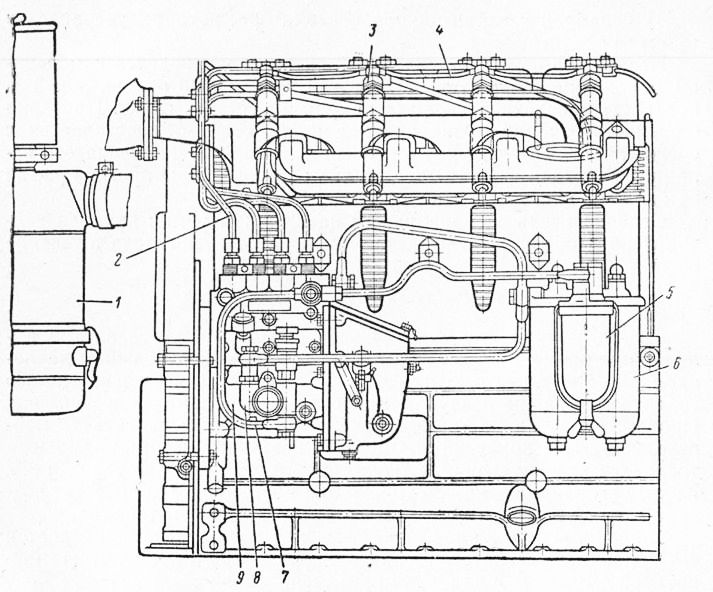

Система питания дизельного двигателя (рис. 12) состоит из следующих основных узлов: топливного бака, фильтров грубой и тонкой очистки топлива, топливоподкачивающего насоса, топливного насоса, форсунок, топливопроводов, воздухоочистителя, воздухопроводов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Система питания работает следующим образом: в бак заливается топливо, при заливке оно частично очищается от посторонних предметов сеткой, установленной в заливной горловине бака и на дне воронки, через которую заливают топливо. Из бака топливо проходит через фильтр грубой очистки, где оно очищается от механических примесей. Из фильтра грубой очистки топливо засасывается топливоподкачивающим насосом и под давлением подается в фильтр тонкой очистки, где оно очищается от мельчайших посторонних примесей и поступает в топливный насос высокого давления. В насосе высокого давления топливо отмеряется точными порциями и под давлением 160—190 кГ/см2 в определенные, заранее заданные моменты, подается в форсунки. Форсунками топливо впрыскивается в цилиндры в конце такта сжатия, хорошо распыливается, перемешивается с воздухом и воспламеняется.

Воздух для работы двигателей засасывается из атмосферы при движении поршня в цилиндре вниз, при такте впуска. При впуске воздух предварительно очищается в воздухоочистителе. Первой ступенью очистки воздуха является сетка, которая очищает его от крупных частиц. Далее воздух очищается от посторонних примесей в масляной ванне воздухоочистителя благодаря большой скорости движения и инерционности частиц посторонних примесей, имеющих большую массу, чем воздух, которые задерживаются в масляной ванне. Третьей ступенью очистки воздуха является пенополйурета-новые пластины, уложенные в три слоя на пути движения воздуха. Каждый слой пластин имеет различные размеры пор для прохода воздуха и соответственно различную толщину этих пластин. В них воздух очищается от мелких посторонних примесей и поступает в цилиндры.

Рис. 12. Система питания двигателя:

1 — воздухоочиститель; 2 — топливопровод; 3— форсунка; 4 — сливная трубка; 5 — фильтр грубой очистки топлива; 6 — фильтр тонкой очистки топлива; 7 — перепускная трубка; 8 — подкачивающий насос; 9 — топливный насос высокого давления

Топливный бак емкостью 74 л предназначен для хранения расходуемого топлива. Его целесообразно заполнять топливом в конце рабочего дня, так как воздух, находящийся в баке, вытесняется топливом и этим самым предупреждается возможность конденсации паров воды внутри бака, так как в ночное время обычно наблюдается снижение температуры воздуха и пары воды, находящиеся в воздухе начинают конденсироваться. В летнее время заправлять бак двигателя необходимо дизельным автотракторным топливом «Л» (ГОСТ 305—62).

Уход за топливным баком в процессе эксплуатации заключается в сливе отстоя из бака перед пуском двигателя через каждые 60 ч работы. А через каждые 960 ч работы двигателя необходимо промыть в чистом дизельном топливе бак, сетчатый фильтр заливной горловины бака, его крышку и продуть воздухом топливопроводы. При эксплуатации необходимо помнить, что оставлять открытую заливную горловину топливного бака нельзя.

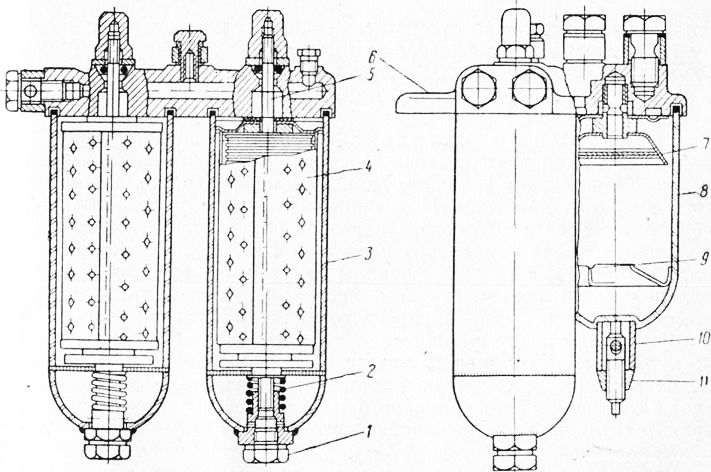

Фильтр грубой очистки предназначен для очистки топлива от посторонних примесей крупнее 0,04—0,09 мм. Посторонние примеси могут вывести из строя подкачивающий насос, топливный насос высокого давления и форсунки. В фильтрах грубой очистки применяются фильтры-отстойники, в которых крупные посторонние тяжелые частицы оседают на дно отстойника, а топливо, пройдя пластинчатые фильтрующие элементы (рис. 13), поступает к подкачивающему насосу. Уход за топливным фильтром грубой очистки состоит в промцвке элемента через каждые 240 ч работы двигателя. Для этого необходимо закрыть кран топливного бака; снять стакан 8 фильтра; отвернуть фильтрующий элемент и промыть его в дизельном топливе вместе со стаканом и направляющей шайбой.

Рис. 13. Топливные фильтры:

1 — пробка отверстия для слива отстоя; 2— пружина; 3 — колпак фильтра тонкой очистки; 4 — фльтрующий элемент тонкой очистки; 5 — стержень; б — корпус фильтров; 7— фильтрующий элемент грубой очистки топлива; 8— стакан фильтра грубой очистки топлива; 9— успокоитель; 10— поджимная втулка; 11 — гайка-барашек

Фильтр тонкойочист-ки предназначен для окончательной очистки топлива, поступающего в топливный насос и форсунку. Фильтр тонкой очистки устанавливается между подкачивающим и топливным насосом высокого давления. Фильтрующий элемент тонкой очистки изготовлен из хлопчатобумажной пряжи, навитой на корпус элемента в несколько слоев. Топливо, проходя через фильтрующий элемент (на двигателе установлено их два), очищается и подается в топливный насос. В фильтре тонкой очистки задерживаются посторонние примеси крупнее 0,0015 мм. Загрязненные элементы фильтров тонкой очистки заменяют через 960 ч работы двигателя. Для этого сливают топливо из фильтра через сливное отверстие, предварительно отвернув пробку, очищают корпус фильтра от пыли и грязи, снимают колпаки, удаляют старые элементы. Детали корпуса и колпака промывают в чистом дизельном топливе, устанавливают новые элементы и закрепляют колпаки.

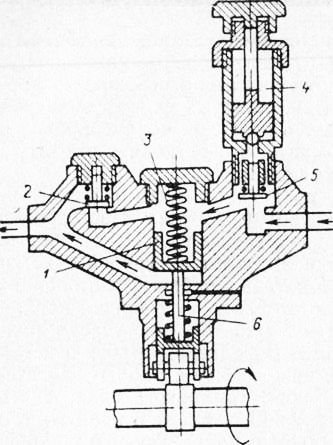

Топливный подкачивающий насос предназначен для подачи под давлением топлива через фильтр тонкой очистки и надежного наполнения топливом входной магистрали топливного насоса высокого давления. Подкачивающий насос устанавливается на корпусе насоса высокого давления и приводится в действие от кулачкового вала топливного насоса. В корпусе подкачивающего насоса (рис. 14) выполнены каналы для прохода топлива. В центральной части подкачивающего насоса изготовлен цилиндр, закрываемый сверху заглушкой. В этот цилиндр вставлен поршень, который своим нижним концом касается толкателя, опирающийся на кулачок вала топливного насоса. С другой стороны на поршень давит пружина. Создание постоянного контакта ролика толкателя с кулачком вала топливного насоса обеспечивается пружиной толкателя. В корпусе подкачивающего насоса предусмотрены клапаны: перепускной, впускной и насос ручной подкачки топлива.

Работает подкачивающий насос в следующей последовательности: для облегчения пуска двигателя и удаления воздуха из системы питания прокачивают систему ручным насосом. При движении поршня ручного насоса вверх топливо засасывается в цилиндр. При движении поршня вниз впускной клапан под действием давления закрывает входное отверстие и топливо поступает к выпускному клапану. Давлением топлива отжимается выпускной клапан и топливо поступает в топливный насос высокого давления. При> движении поршня вверх выпускной клапан под действием пружины закрывается, а впускной клапан открывается. Так повторяется при каждом движении поршня ручной подкачки.

Рис. 14. Схема работы топливоподкачи-вающего насоса

Во время работы двигателя кулачковый вал топливного насоса вращается и кулачком через толкатель передвигает поршень 1 подкачивающего насоса, преодолевая сопротивление пружин. При движении поршня вверх поршень выдавливает топливо из цилиндра. Впускной клапан в это время закрывается, а выпускной под давлением топлива открывается и топливо направляется в топливный фильтр тонкой очистки и далее — к насосу высокого давления. Когда выступ кулачка пройдет толкатель, пружины отжимают поршень вниз, при этом закрывается выпускной клапан и открывается впускной. Топливо начинает заполнять цилиндр и топливопроводы. Заполнение будет происходить до тех пор, пока поршень не дойдет до нижней мертвой точки. Затем поршень кулачком подается вверх и топливо попадает в топливный насос.

Подкачивающий насос обслуживается во время эксплуатации совместно с топливным насосом высокого давления.

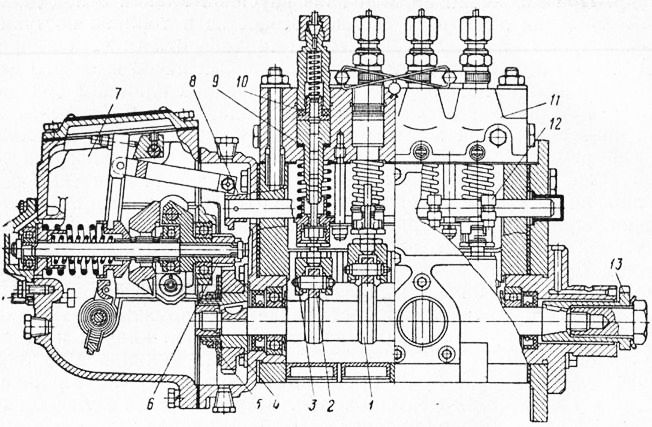

Топливный насос высокого давления предназначен для подачи к форсункам в заданное время определенного количества топлива под определенным давлением. Топливный насос расположен с левой стороны двигателя и приводится в действие от распределительного вала двигателя шестеренчатой передачей. Приводная шестерня сидит на валу топливного насоса. Топливный насос состоит из отдельных секций, каждая из которых подает топливо в один цилиндр. Каждая секция представляет собой насос поршневого типа. Во втулке возвратно-поступательно движется плунжер (поршень), который засасывает и нагнетает топливо в форсунку двигателя. Движение плунжеру передается от кулачкового вала и пружины. Плунжер и втулка составляют пару, изготовленную с высокой степенью точности из высококачественных сортов легированной стали; это вызвано необходимостью долговременной работы.

Секции топливного насоса устанавливаются в общем блоке, отлитом из алюминиевых сплавов. В корпусе предусмотрены три сквозных отверстия: нижнее — для установки‘кулачкового валика, среднее — для регулирующей зубчатой рейки и верхнее. Третье отверстие используется как топливопровод. С торца насоса устанавливается регулятор оборотов двигателя, который имеет общую масляную ванну с насосом высокого давления. Топливо во втулку поступает из боковых отверстий.

Плунжер для регулирования подачи топлива имеет спиральный вырез. Подача топлива производится в каждый цилиндр в заданное время, когда поршень не дойдет до верхней мертвой точки при такте сжатия.

Рис. 15. Топливный насос высокого давления:

1 — кулачковый вал; 2 — ролик; 3 —толкатель; 4 — приводная шестерня регулятора; 5 —пружинная шайба; 6 — ведущая шестерня регулятора; 7 —регулятор; 8 —- рейка насоса; 9 —насосная секция; 10 — нагнетательный клапан; 11 — корпус насоса; 12 — поводок рейки; 13 — приводная шестерня

Рис. 16. Схема работы плунжерных пар: а _ плунжерная пара; б — заполнение гильзы топливом; в — начало нагнетания; г — конец нагнетания при полной подаче топлива; д — положение плунжера при половинной подаче топлива; е — положение плунжера при нулевой подаче топлива; 1 — выпускное отверстие; 2 —гильза; 3 — впускное отверстие; 4 — клапан; 5 — вертикальное отверстие; 6 — горизонтальное отверстие; 7 — спиральный срез; 8— плунжер; 9—поводок

Каждая секция топливного насоса работает в следующей последовательности: при вращении кулачкового вала (рис. 15) кулачок поднимает ролик толкателя, а вместе с ним и толкатель, последний передает движение плунжеру и он начинает подниматься вверх. Двигаясь вверх, плунжер перекрывает своей верхней кромкой впускные, а затем и выпускные отверстия во втулке плунжера. При дальнейшем движении плунжера начинается сжатие топлива. Однако жидкость считается практически несжимаемой, поэтому очень быстро поднимается давление топлива. Выпуску топлива препятствует нагнетательный клапан с пружиной. При достижении определенного давления топлива клапан открывается и топливо поступает в форсунку. Открытие клапана всегда происходит при нахождении плунжера ниже верхней мертвой точки. При дальнейшем движении плунжера вверх кромка винтового среза откроет выпускное отверстие и топливо, находящееся под высоким давлением, начнет перетекать по вертикальному и горизонтальному отверстиям в канал головки. Давление топлива над плунжером снизится и пружина опустит клапан в седло.

Количество подаваемого топлива в форсунку регулируется изменением положения спирального среза плунжера по отношению к выпускному отверстию втулки.

На рис. 16 дана схема работы плунжерных пар с различными положениями спирального среза плунжера и по отношению к впускному и выпускному отверстиям. Изменение положения спирального среза производится путем поворота плунжера вокруг своей оси. Поворот плунжера осуществляется поводком, закрепленным в нижней части плунжера. Поводок поворачивается передвижением зубчатой рейки, которая входит в зацепление с зубчатым венцом, закрепленным на поворотной втулке, соединенной с поводком. Зубчатая рейка в свою очередь соединена с всережимным регулятором оборотов коленчатого вала двигателя.

В процессе работы двигатель получает переменную нагрузку. При снижении нагрузки целесообразно уменьшать количество, подаваемого топлива, так как при той же подаче топлива и уменьшении нагрузки двигатель будет увеличивать обороты. При увеличении нагрузки соответственно должна быть увеличена и подача топлива.

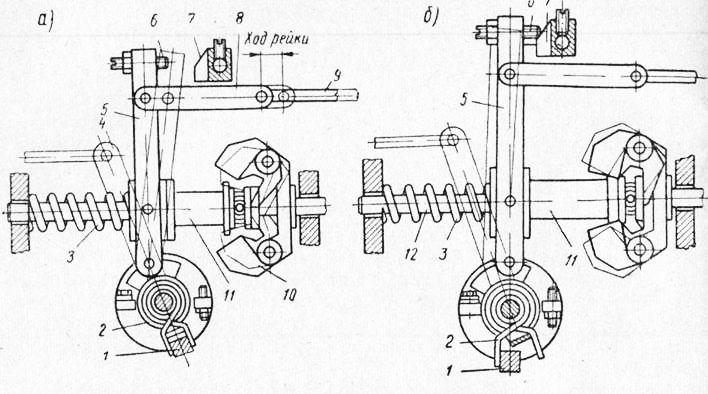

Поддержание постоянных заданных оборотов двигателя производится автоматически при помощи установки всережимного регулятора числа оборотов вала двигателя. Принцип действия всережимного регулятора заключается в следующем: при установке заданных оборотов двигатель их автоматически поддерживает независимо от нагрузки благодаря установке всережимного центробежного регулятора, который в зависимости от оборотов двигателя уменьшает или увеличивает количество подаваемого топлива в форсунку. Работает регулятор следующим образом (рис. 17): машинист при помощи рычага, связанного вилкой и тягой с зубчатой рейкой топливного насоса, устанавливает заданное число оборотов коленчатого вала двигателя. Двигатель работает с постоянным, заданным числом оборотов. Происходит это так: при уменьшении нагрузки на двигатель и постоянной подаче топлива обороты вала двигателя начнут увеличиваться и вызовут увеличение оборотов вала регулятора. Грузики под действием центробежной силы разойдутся и передвинут своими упорами муфту. Величина перемещения муфты зависит от усилий, возникающих при расхождении грузиков и сжатии пружины. Когда эти силы уравновесятся, движение муфты прекратится. Муфта, передвигаясь по валу, передвигает вилку, а вместе с ней зубчатую рейку топливного насоса. Зубчатая рейка повернет плунжер и уменьшит количество подаваемого топлива, что приведет к снижению оборотов вала двигателя до заданных.

Рис. 17. Схема работы всережимного регулятора оборотов двигателя:

а — работа двигателя на максимальных оборотах; б — работа при перегрузке; 1 — кронштейн; 2— спиральная пружина; 3— пружина; 4 — рычаг; 5 — вилка; 6 — винт; 7 — призма; 8 — тяга; 9 — зубчатая рейка; 10 — грузики; 11 — подвижная муфта; 12 — вал регулятора

При работе двигателя с постоянной нагрузкой обороты коленчатого вала постоянные, так как вал регулятора вращается с постоянной скоростью и грузики регулятора повернуты на определенный угол под действием постоянной по величине центробежной силы, уравновешенной силой пружины.

При увеличении нагрузки и постоянном количестве подаваемого топлива обороты коленчатого вала двигателя падают. Грузики регулятора вращаются с меньшей скоростью, уменьшается центробежная сила и пружина передвинет муфту вправо. Передвижение муфты передается на зубчатую рейку, которая в свою очередь повернет плунжер и увеличит количество подаваемого топлива в форсунку. При увеличенной подаче топлива двигатель начнет увеличивать обороты вала и восстановит заданные обороты.

Рассмотренная работа регулятора оборотов двигателя показывает, чю регулятор будет выдерживать заданные машинистом обороты коленчатого вала двигателя независимо от его нагрузки за счет изменения центробежной силы грузиков.

Уход за топливным насосом высокого давления во время эксплуатации заключается в проверке перед началом и после 60 ч работы уровня масла в картере насоса и при необходимости доливке его. Повышение уровня масла в картере насоса вызывает резкое увеличение оборотов двигателя, так как масло замедляет вращение грузиков регулятора. Детали насоса смазывают вместе с деталями регулятора дизельным маслом. Замена масла производится через каждые 240 ч работы. Промывка корпуса, сапуна и сливной трубки осуществляется через каждые 960 ч. работы двигателя.

При очередном техническом обслуживании (через 1440 ч работы) двигателя насос с форсунками снимают с двигателя и проверяют на специальном стенде.

Разбирать или регулировать топливную аппаратуру в полевых условиях категорически запрещается. Эти операции можно выполнять только в специально оборудованных мастерских.

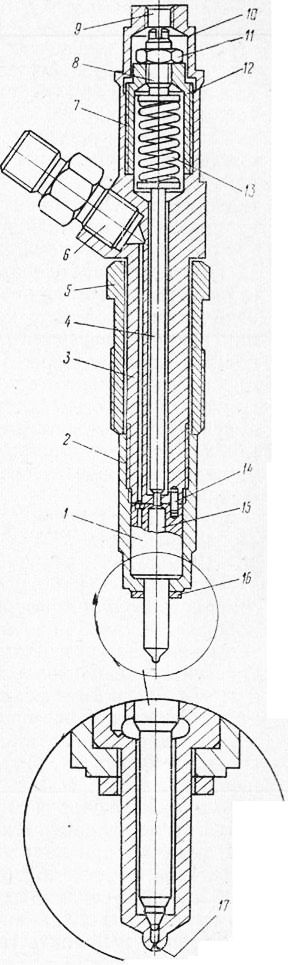

Форсунки двигателя предназначены для впрыскивания топлива в камеру сгорания и мелкого его распыливания в конце такта сжатия. На двигателях типа Д-37Е используются бесштифтовые форсунки закрытого типа с многодырчатым распылителем. Работает форсунка в следующей последовательности: топливо под большим давлением подается в канал. При давлении 170 + 5 кГ/см2 отжимается пружина (рис. 18) и топливо через канал поступает в распылители. При снижении давления топлива в форсунке пружина вталкивает иглу в седло и закрывает отверстие, прекращая подачу топлива в цилиндр. Отсечка топлива должна быть резкой без признаков подтекания топлива. Часть оставшегося топлива по сливному отверстию отводится в фильтр тонкой очистки.

Рис. 18. Форсунка:

1 — распылитель; 2 —гайка распылителя; 3 — корпус форсунки; 4 — штанга; 5 — гайка фор ^Унки; 6 — штуцер фильтра; 7 —прокладка; 8 — регулировочный винт; 9 — сливное отверстие; 10 — колпак форсунки; 11 — контргайка; 12 — гайка регулировочной пружины; 13 — пружина, 14 — установочный штифт; 15 — игла распылителя; 16 — уплотнительная прокладка форсунки; 17 — сопло (распыливающее отверстие)

Проверка и регулировка работы форсунок производится на специальных стендах через 240 ч работы двигателя. Можно проверять работу форсунок на двигателе при помощи эталонной форсунки или максиметра. Особенно тщательно проверяется качество распыла топлива. При нормальной работе топливо выходит из форсунки в три равномерных струи.

Проверяя работу форсунки перед регулировкой, целесообразно ее разобрать и тщательно промыть. Все форсунки после регулировки необходимо проверить на производительность. На двигатель устанавливаются форсунки одной производительности, при этом необходимо соблюдать их правильную установку по отношению к плоскости коленчатого вала. Топливоподводящий штуцер форсунки должен находиться строго в плоскости, перпендикулярной оси коленчатого вала, проходящей через середину цилиндра. Изменение в установке топливоподводящего провода форсунки ведет к ухудшению процесса сгорания топлива, а следовательно, к потере мощности.

Затяжку форсунок при установке их на двигатель производят с усилием 30—36 кГ специальным ключом (момент затяжки равен 10—12 кГм).

Через 960 ч работы необходимо снять с двигателя форсунки, отвернуть колпак, вывернуть регулировочный винт, полностью освободить пружину; снять распылитель, удалить с него нагар и тщательно промыть; сверлом или проволокой диаметром 1 мм прочистить внутреннюю полость распылителя, а иглой диаметром 0,25— 0,28 мм прочистить отверстия сопел. Очистку сопел и внутренней полости распылителя повторяют 3—4 раза, а затем тщательно промывают корпус и иглу распылителя, корпус форсунки. После этого собирают форсунку, регулируют давление впрыска и качество распыла.

Заполнение топливной системы топливом производится после слива отстоя, промывки или замены топливных фильтров, а также при попадании в топливную систему воздуха. При попадании воздуха в топливной системе образуются «воздушные пробки», вызывающие перебои в работе двигателя и затрудняющие его пуск. При попадании воздуха в топливную систему последнюю необходимо заполнить топливом, который вытеснит воздух из нее. Заполнять систему топливом можно в следующей последовательности: отвернув рукоятку штока насоса ручной подкачки, начинают прокачивать систему подачи топлива. Топливо вытесняет воздух и заполняет всю систему. После непродолжительной ручной прокачки ослабляют болт в головке корпуса топивного насоса, продолжая ручную прокачку. Когда из-под ослабленного болта вместо воздуха начнет выходить топливо, требуется завернуть этот болт, продолжая качать топливо. После затяжки болта завертывают рукоятку штока ручной подкачки. Во время работы двигателя воздух из системы удаляется автоматически следующим образом: при работе подкачивающего насоса подается избыточное количество топлива, которое отводится вместе с воздухом в горизонтальный канал топливного фильтра через калибровочное отверстие. Это отверстие соединено с топливным баком при помощи трубки. Бак же соединен с атмосферой через выпускной клапан, установленный в крышке заливной горловины.

|При повторном попадании воздуха в топливную систему необходимо тщательно проверить герметичность соединений топливопроводов. Если обнаружена течь, то ее нужно устранить и после этого заполнить систему топливом вновь.

Признаки неисправной работы топливной аппаратуры

Ухудшение работы двигателя определяют на слух и визуально по пропуску вспышек, появлению дымного выпуска, падению мощности двигателя. При работе двигателя с перебоями, дымным выпуском и одновременном снижении мощности в первую очередь целесообразно проверить работу форсунок и топливного насоса. При снижении мощности двигателя и отсутствии дымного выпуска в первую очередь целесообразно проверить состояние топливных фильтров грубой и тонкой очистки. Если загрязнена сетка фильтра грубой очистки, ее необходимо промыть, как указывалось выше. Загрязненные элементы фильтра тонкой очистки целесообразно заменить на новые.

Перегрузка двигателя или неправильная регулировка топливной аппаратуры может вызвать появление дымного выпуска. Наиболее эпасно попадание воды в топливо, особенно при отрицательных температурах воздуха в ночное время. Вода замерзает, закрывает отверстия фильтра и подкачивающего насоса, затрудняет пуск двигателя и вызывает перебои в работе двигателя.

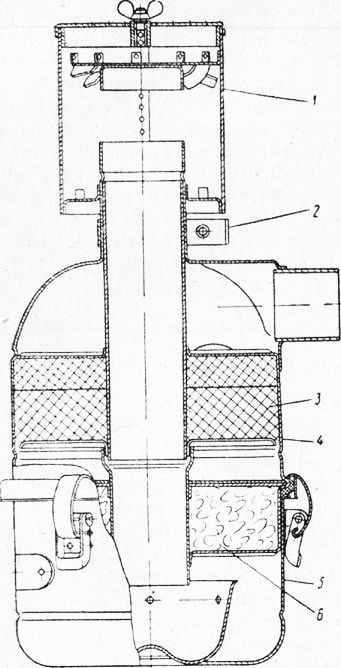

Воздухоочиститель предназначен для очистки воздуха, Уступающего в цилиндры двигателя от посторонних примесей. Воздухоочиститель состоит из следующих основных узлов и деталей (рис. 19): корпуса, фильтра грубой очистки, направляющего стаканчика, кассеты с фильтрующими элементами, кассеты с капроновым элементом, масляной ванны в поддоне и пружинного замка. Работает воздухоочиститель следующим образом: при такте впуска воздух из атмосферы поступает в воздухоочиститель. Первая стадия очистки воздуха происходит в фильтре грубой очистки (инерционная головка), где задерживаются наиболее крупные частицы посторонних примесей. Затем воздушный поток по центральному отверстию воздухоочистителя направляется вниз, где распо-” 0Жена масляная ванна. Твердые частицы благодаря большой скорости воздушного потока ударяются о поверхность масла и задерживаются им, а воздух поднимается вверх по наружному кольцу, где установлена кассета с капроновым элементом, в котором воздух очищается от механических’ примесей. Над капроновым элементом расположена кассета с фильтрующими элементами из пластин пенополиуретана, проходя которую воздух очищается от посторонних примесей и поступает по воздухопроводу в цилиндры двигателя.

Уход за воздухоочистителем двигателя заключается в следующем: через 60 ч работы проверяют состояние сухого очистителя на отсутствие механических повреждений и подсоса воздуха в месте соединения трубы с сухим очистителем. Очистку щелей от засорения нужно производить осторожно, чтобы не увеличить прогиб направляющей пластинки и величины щелей.

Работать без сухого очистителя категорически запрещается.

В зависимости от запыленности воздуха масло в поддоне. воздухоочистителя необходимо менять через 10—60 ч.

После 60 ч работы пенопо-лиуретановые пластинки вынимают из корпуса воздухоочистителя и промывают в бензине или дизельном топливе путем полоскания и отжатия. Загрязненную моющую среду целесообразно менять. После промывки пластины отжимают, высушивают и устанавливают в пакете по порядку: нижняя касета с капроновым элементом, средняя пластина со средними порами толщиной 40 мм и верхняя с мелкими порами толщиной 25 мм. Элемент устанавливают следующим образом. При сборке воздухоочиститель опрокидывают нижней частью вверх и в него плавно опускают пакет. Необходимо следить, чтобы кассета с капроновым элементом располагалась над масляным поддоном.

Рис. 19. Воздухоочиститель (воздушный фильтр):

1 — инерционная головка; 2 — хомут крепления головки; 3 — пластины фильтрующего элемента; 4 — корпус фильтра; 5 — поддон фильтра в сборе; 6 — кассета с капроновым элементом в сборе

Через 480 ч работы все узлы воздухоочистителя очищают и промывают. В поддон воздухоочистителя заливают 1,05 л чистого дизельного масла (уровень масла должен быть на средней линии пояска поддона). Заправленный маслом воздухоочиститель нельзя держать в наклонном, горизонтальном или опрокинутом положении, так как масло выльется из поддона и может попасть в кассету с капроновым элементом. Запрещается переполнять поддон воздухоочистителя маслом выше кольцевого пояска, так как это приведет к засасыванию масла в цилиндры двигателя и увеличению на-гарообразования. Нельзя снимать поддон воздухоочистителя при работающем двигателе.

Запрещается подогревать воздух перед всасывающей трубой при помощи открытого огня, так как это выведет из строя пластины фильтрующего элемента.

При ремонте корпуса или других деталей воздухоочистителя, связанных с их нагревом, необходимо снимать кассету с фильтрующими элементами.

При подсосе воздуха через соединения воспрещается работать на двигателе.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Система питания двигателя асфальтоукладчика"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы