Строй-Техника.ру

Строительные машины и оборудование, справочник

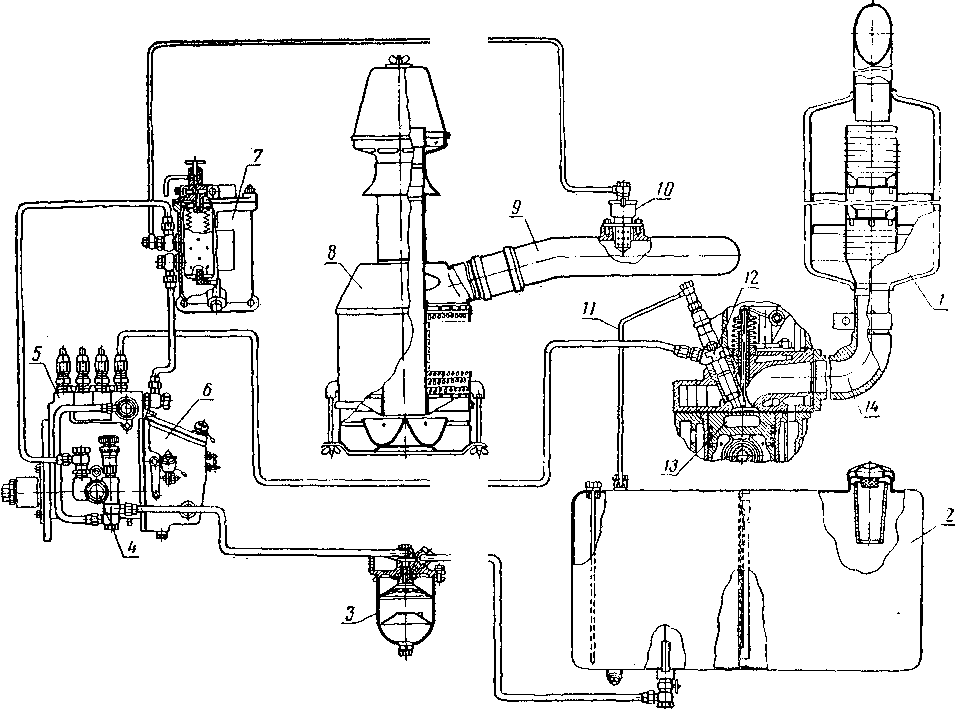

Система питания представляет собой совокупность узлов, агрегатов и устройств, предназначенных для тщательной очистки и своевременной подачи в цилиндры двигателя воздуха и топлива.

Воздух под действием разряжения, создаваемого в цилиндрах двигателя, засасывается из атмосферы и поступает в воздухоочиститель, где последовательно подвергается трехступенчатой очистке (ранее уже указывалось, какое огромное значение имеет качество очистки воздуха для двигателя в целом и особенно для деталей гильзо-поршневой группы). Очищенный воздух по впускному коллектору и каналам в головке блока поступает в цилиндры двигателя.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Схема системы питания:

1 — глушитель; 2 — топливный бак; 3 — фильтр грубой очистки; 4 —подкачивающий насос; 5 — топливный насос; 6 — регулятор; 7 — фильтр тонкой очистки; 8 — воздухоочиститель; 9 — впускной коллектор; 10 — электрофакельный подогреватель; 11 — сливной трубопровод; 12 — форсунка; 13 — камера сгорания; 14 — выпускной коллектор.

Топливо в цилиндры двигателя подается в точно отмеренных количествах (в зависимости от нагрузки двигателя), в строго определенные моменты времени и под большим давлением, обеспечивающим мелкое его распыливание в среде сжатого и нагревшегося воздуха. Заливают топливо в горловину топливного бака, внутри которой находится сетчатый фильтр. Из бака топливо самотеком перетекает по топливопроводу к фильтру грубой очистки, где очищается от крупных механических примесей. Отсюда предварительно очищенное топливо поступает в подкачивающий насос, который укреплен на топливном насосе и приводится в движение его кулачковым валиком. На корпусе подкачивающего насоса установлен ручной насос, при помощи которого перед пуском систему заполняют топливом и удаляют из нее воздух. Подкачивающий насос нагнетает топливо в фильтр тонкой очистки, где топливо освобождается от мелких примесей. Затем топливо поступает в топливный насос, который под большим давлением нагнетает его в форсунки. В определенные моменты времени форсунки впрыскивают топливо в камеры сгорания. Топливо, просочившееся через зазоры между иглой и корпусом распылителя, отводится от форсунок в топливный бак по сливному трубопроводу, соединяющему все четыре форсунки.

Продукты сгорания удаляются из цилиндра по выпускному коллектору, пропускаются через глушитель и выбрасываются в атмосферу.

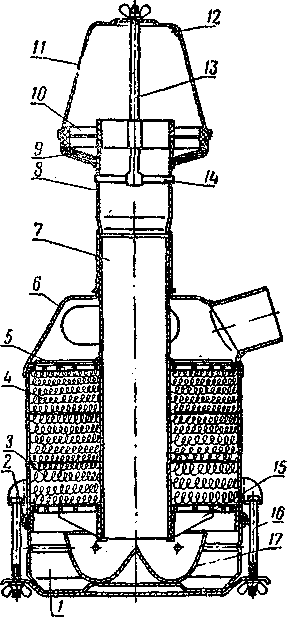

Воздухоочиститель представляет собой воздушный фильтр, в котором воздух, засасываемый двигателем, проходит последовательно тройную очистку: сухую центробежную, инерционную и масляно-контактную. От крупных частиц (первая ступень) воздух освобождается в инерционном фильтре грубой очистки, установленном на центральной трубе воздухоочистителя. Воздух засасывается через сетку и, проходя между лопастями завихрителя, приобретает вращательное движение. Под действием центробежных сил частицы пыли отбрасываются к стенкам колпака и через щели в верхней его части удаляются. Вторую ступень очистки воздух проходит, когда на выходе из центральной трубы ударяется о масло в чашке, резко меняет направление и теряет частицы пыли, улавливаемые маслом. Последней, третьей ступени очистки воздух подвергается, проходя фильтрующие элементы и из капроновой путанки, установленные между опорными обоймами в корпусе воздухоочистителя. Снизу корпус воздухоочистителя закрыт поддоном, служащим одновременно резервуаром для масла. Поддон прикреплен к корпусу воздухоочистителя стяжными болтами с барашковыми гайками.

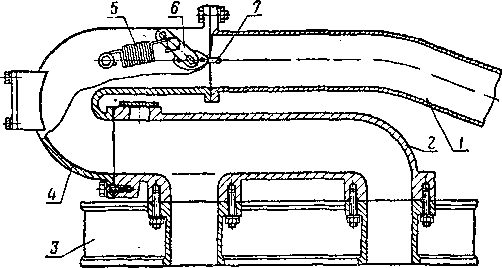

Впускной коллектор представляет собой воздухопровод определенной конструкции и конфигурации, состоящий из трех частей: воздухоподводящей трубы, переходного патрубка и собственно коллектора, соединенных болтами. В переходном патрубке смонтирован механизм аварийного останова двигателя. Управление заслонкой этого механизма дистанционное, при помощи наружного рычага, троса и возвратной пружины. На впускном коллекторе установлен электро-факельный подогреватель воздуха, который подогревает воздух, поступающий в цилиндры, и тем самым существенно облегчает запуск двигателя в холодное время года.

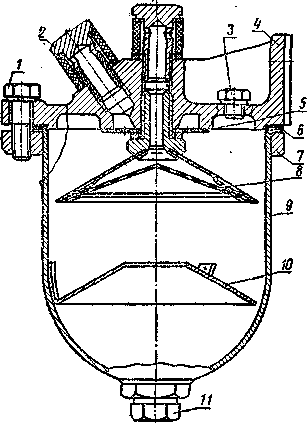

Рис. 2. Воздухоочиститель:

1 — поддон; 2— уплотнительное кольцо; 3 — нижний и верхний элементы; 4 — опорная обойма; 5 — корпус; 6 — центральная труба; 7 — нижний патрубок; 8 — сетка; 9 — завихритель; 10 — колпак; 12 — щель; 13 — шпилька; 14 — ось шпильки; 15 — стопор обоймы; 16 — стяжной болт; 17 — чашка.

Выпускной коллектор выполнен в виде простой чугунной отливки с тремя фланцевыми патрубками, соединенными с выпускными каналами головки блока цилиндров. В местах соединения между фланцами и привалочной плоскостью головки установлены прокладки из железоасбестового полотна. Коллектор при помощи шпилек и гаек прикреплен к фрезерованной плоскости с правой стороны головки блока цилиндров. На другом конце выпускного коллектора предусмотрен фланец для установки переходника. На обработанную цилиндрическую поверхность переходника устанавливается и укрепляется хомутом глушитель.

Рис. 3. Впускной коллектор:

1 — воздухоподводящая труба; 2 — коллектор; 3 — крышка головки; 4 — переходной патрубок; 5 – возвратная пружина; 6 — рычаг; 7 — заслонка.

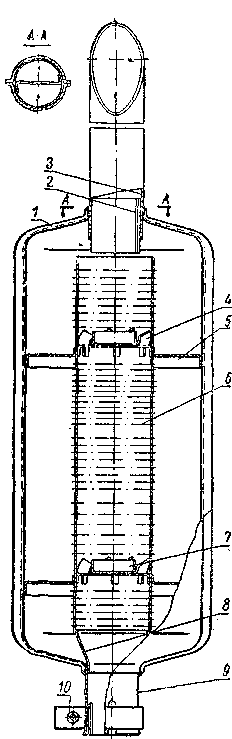

Глушитель снижает шум, возникающий при выходе отработавших газов, и гасит захваченные ими искры. Внутри корпуса глушителя расположена перфорированная труба, соединенная с корпусом перегородками, которые разделяют пространство на три резонансные камеры. В перфорированной трубе установлен завихритель (направляющий аппарат), выполненный в виде поперечных перегородок с лопастями. Проходя между лопастями завихрителя, поток отработавших газов приобретает вращательное движение. Под действием центробежных сил горящие частицы (искры) выбрасываются сквозь отверстия в трубе в камеры. Вместе с тем шум выпуска значительно снижается за счет движения потока отработавших газов через завихритель и резонансные камеры.

Топливный насос (марки УТН-5) (четырехплунжерный, диаметр плунжера 8,5 мм, ход плунжера мм) смонтирован в одном агрегате со всережимным центробежным регулятором и подкачивающим насосом, установлен с левой стороны двигателя, прикреплен болтами к крышке распределения и приводится в действие от коленчатого вала через распределительные шестерни.

Рис. 4. Глушитель:

1 — корпус; 2 — пластина; 3 — труба; 4 — завихритель; 5 — перегородка; 6 — перфорированная труба резонатора; 7— направляющий стакан; 8 — конусный патрубок; 9 — патрубок; 10 — хомут.

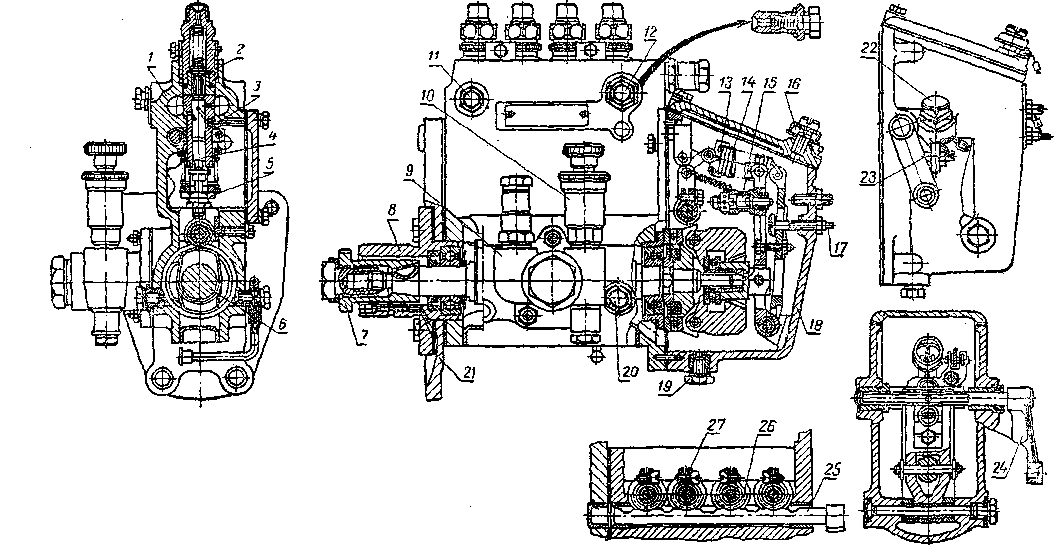

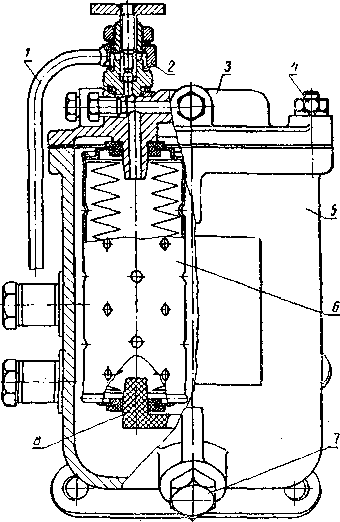

Рис. 5. Топливный насос:

1 — корпус; 2 — нагнетательный клапан; 3 — втулка плунжера; 4 — плунжер; 5 — болт толкателя; 6—кулачковый вал; 7 — шлицевая втулка; 8 — установочный фланец; 2 — подкачивающий насос; 10 — насос ручной подкачки; 11 — пробка выпуска воздуха; 12 — перепускной клапан; 13 — серьга; 14—пружина регулятора; 15— корректор; 16— сапун; 17 — болт номинала; 18 — корпус регулятора; 19— сливная пробка; 20 — пробка контрольного отверстия; 21 — плита; 22 — пробка заливной горловины; 23—болт максимальной частоты вращения; 24 — рычаг управления; 25 — зубчатая рейка; 26 — зубчатый венец; 27 — стяжной винт.

Механизм поворота плунжера, предназначенный для изменения подачи топлива, включает в себя рейку и зубчатые венцы. На втулки плунжеров надеты поворотные гильзы с зубчатыми венцами. Плунжер входит выступами в два продольных паза внизу поворотной гильзы. На гильзу надета пружина плунжера. Через верхнюю тарелку она упирается в корпус насоса, а через нижнюю тарелку в болт толкателя. Зубчатые венцы гильзы постоянно сцеплены с зубцами рейки 9, которая перемещается в двух бронзовых втулках. Рейка связана тягой с рычагами регулятора и перемещается под их воздействием, поворачивая при этом зубчатый венец вместе с гильзой — плунжер и меняя тем самым подачу топлива.

На кулачковом валу симметрично расположены кулачки тангенциального профиля. Между вторым и третьим кулачками находится эксцентрик, приводящий в движение подкачивающий насос.

В задней верхней части корпуса топливного насоса расположен перепускной клапан, через который излишки топлива, подаваемого подкачивающим насосом, возвращаются в его всасывающую полость. Тем самым давление в каналах головки топливного насоса поддерживается в пределах 0,07—0,12 МПа (0,7—1,2 кгс/см2). В сверлениях в горизонтальной перегородке корпуса топливного насоса скользят толкатели. На боковой стенке корпуса расположен люк, через который – регулируют подачу топлива и равномерность подачи по секциям. Крышка люка крепится к корпусу насоса болтами. Резьбовое отверстие предназначено для контроля уровня масла в корпусе насоса.

Сапун сообщает внутренний объем корпуса топливного насоса с атмосферой. В сапуне установлен фильтр для очистки воздуха, изготовленный из эластичного полиуретанового паропласта.

Плунжерная пара, состоящая из плунжера и втулки, является основным рабочим органом топливного насоса. При ее помощи в цилиндры двигателя подается под давлением определенное количество топлива. Втулка и плунжер изготовлены из легированной стали, подвергнуты термической обработке и представляют собой прецизионную пару. Это сделано потому, что во время работы в насосе создается высокое давление и должна быть обеспечена достаточная плотность пары,предотвращающая перетекание топлива из надплунжерного пространства. В связи с этим пары специально подбирают и в дальнейшем их разукомплектовка не допускается. В случае выхода из строя одной из деталей всю плунжерную пару следует заменить.

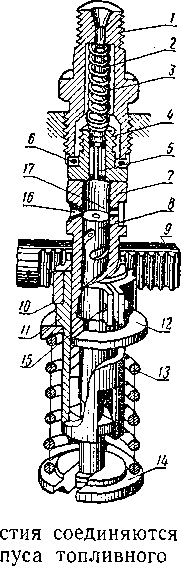

Рис. 6. Плунжерная пара топливного насоса:

1 — штуцер; 2 —упор пружины нагнетательного клапана; 3 — пружина нагнетательного клапана; 4— седло нагнетательного клапана; 5 — нагнетательный клапан; 6 — уплотнение; 7 — втулка; 8 — плунжер; 9 — рейка; 10 — зубчатый венец; 11 — поворотная гильза; 12 — верхняя тарелка пружины плунжера; 13 — пружина плунжера; 14 — нижняя тарелка пружины плунжера; 15 — стяжной винт; 16 и 17 — всасывающее и перепускное окна.

Втулка плунжерной пары в верхней части значительно утолщена, так как именно здесь она подвергается воздействию больших давлений. Утолщенная часть втулки оканчивается ступенькой, которая служит для посадки втулки в гнездо корпуса насоса. В верхней части втулки сделано два окна: всасывающее и перепускное. Через всасывающее окно топливо попадает в надплунжерное пространство, а через перепускное происходят отсечка и перепуск топлива. Выпадение штифтов предотвращает крышка люка. Втулки установлены в корпус топливного насоса сверху. К верхнему торцу втулки прижат нагнетательный клапан. Для создания необходимой плотности соприкасающиеся торцы втулки и седла нагнетательного клапана полируются.

Плунжер представляет собой цилиндрический стержень, на поверхности которого сделано два симметрично расположенных спиральных паза, причем один из них тщательно обработан и служит для изменения количества топлива, впрыскиваемого в цилиндр (в результате поворота плунжера, без изменения его хода). При совпадении кромки паза с кромкой перепускного окна втулки давление в надплунжерном объеме резко падает и подача топлива в форсунки прекращается. Другой паз способствует выравниванию удельного давления топлива, действующего на боковую поверхность плунжера во время работы насоса. Устранение одностороннего действия сил в момент впрыска уменьшает износ плунжерных пар и удлиняет срок их службы. Ниже отсечной кромки на плунжере сделана кольцевая канавка, где задерживается просочившееся топливо, идущее затем на смазку плунжерной пары. Внизу плунжера два выступа управления его поворотом и головка, на которую опирается тарелка пружины.

Седло и клапан изготовлены из легированной стали. Для обеспечения необходимой плотности клапан и седло тщательно обрабатываются и подбираются друг к другу. Посадочный конус на клапане притирается к седлу клапана. В связи с этим разукомплектовка нагнетательных клапанов, так же как и плунжерных пар, не допускается.

Клапан скользит в гнезде крестообразным хвостовиком, между опорными поясками которого проходит топливо. Установленная над клапаном пружина стремится прижать его к седлу. Пружина насажена на направляющий буртик в верхней части клапана. Вторым торцом пружина упирается в торец расточки в прижимном штуцере. Между хвостовиком клапана и посадочным конусом сделана цилиндрическая канавка — так называемый разгрузочный поясок.

В момент прекращения подачи топлива плунжером расположенная под клапаном пружина перемещает клапан вниз. При этом разгрузочный поясок сначала отъединяет топливопровод высокого давления от надплунжерного пространства. Затем, продолжая движение вдоль отверстия седла клапана, разгрузочный поясок, действуя как поршень, отсасывает из топливопровода высокого давления часть топлива, вследствие чего давление в нем резко снижается. В результате обеспечивается быстрое прекращение подачи топлива. Этим устраняются возможные подтекания топлива из сопловых отверстий распылителя форсунки.

Подкачивающий насос служит для преодоления гидравлического сопротивления топливных фильтров и обеспечения равномерной подачи топлива к основному насосу под некоторым давлением. Конструкция подкачивающего насоса поршневого типа показана на рисунке 8. В чугунном корпусе насоса установлен поршень, который приводится в движение полым толкателем, изготовленным из легированной стали. Пружина прижимает толкатель к эксцентрику кулачкового вала топливного насоса. Стержень толкателя перемещается во втулке, ввернутой в корпус насоса. Стержень и втулка представляют собой прецизионную пару, которая является основным рабочим органом подкачивающего насоса. Впускной и нагнетательный клапаны грибовидного типа, изготовлены из капрона. В качестве направляющей впускного клапана служит корпус ручного насоса, а нагнетательного — футорка И. Клапаны прижимаются пружинами к стальным втулкам, запрессованным в чугунный корпус.

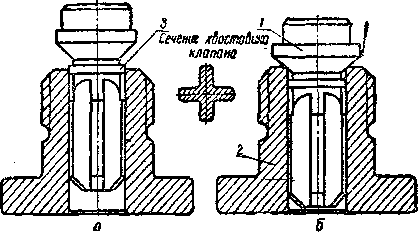

Рис. 7. Нагнетательный клапан:

а — начало отсечки топлива; б — клапан закрыт; 1 — нагнетательный клапан; 2 — седло нагнетательного клапана; 3 — разгрузочный поясок.

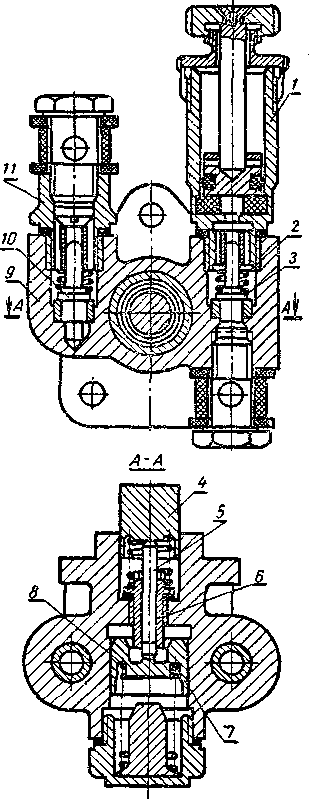

Рис. 8. Подкачивающий насос:

1 — насос ручной подкачки; 2 — пружина впускного клапана; 3 — впускной клапан; 4 — толкатель; 5 — стержень толкателя; 6 — направляющая втулка; 7 — поршень; 8 — пружина толкателя; 9 — корпус; 10 — нагнетательный клапан; 11 — футорка.

Фильтр грубой очистки топлива состоит из корпуса, стакана, успокоителя, распределителя и фильтрующего элемента. Фильтрующий элемент представляет собой латунную сетку и отражатель, смонтированные на резьбовой втулке. Топливо подводится к фильтру по штуцеру, заполняет кольцевую полость в корпусе, и затем через отверстия распределителя поступает во внутреннюю полость стакана. Часть топлива под действием разрежения, резко изменяя направление движения, проходит через сетку фильтрующего элемента, а другая продолжает по инерции двигаться вдоль стенок стакана вниз. Механические частицы и капли воды, обладающие большим удельным весом, стремятся сохранить прямолинейное движение и следуют вниз вместе с потоком топлива. Проходя через кольцевой зазор между успокоителем и стаканом, они попадают в зону отстоя. Конусный успокоитель, обращенный меньшим основанием в сторону фильтрующего элемента, отделяет зону отстоя от зоны циркуляции топлива. Отстой сливают через закрываемое пробкой отверстие в нижней части стакана.

Рис. 9. Фильтр грубой очистки топлива:

1 — болт; 2 — штуцер; 3 — пробка выпуска воздуха; 4 — корпус фильтра; 5 — распределитель; 6 — прокладка; 7 — нажимное кольцо; 8 — фильтрующий элемент; 9 — стакан; 10— успокоитель; 11 — пробка слива отстоя.

Рис. 10. Фильтр тонкой очистки топлива:

1 — трубка отвода топлива; 2 — вентиль; 3 — крышка; 4 — гайка; 5 — корпус; 6 — фильтрующий элемент; 7 — пробка слива отстоя; 8 — уплотнитель.

Фильтр тонкой очистки топлива состоит из корпуса, крышки с вмонтированным в нее вентилем, бумажных фильтрующих элементов и уплотнителя. Все фильтрующие элементы работают параллельно. Топливо проходит сквозь штору бумажного фильтрующего элемента, почти полностью освобождаясь от механических примесей и воды. Из корпуса фильтра очищенное топливо по трубке поступает в головку топливного насоса. Отстой из фильтра тонкой очистки сливают через закрываемое пробкой отверстие в нижней части корпуса. Для удаления воздуха из фильтра и системы подачи топлива на крышке фильтра предусмотрен специальный вентиль.

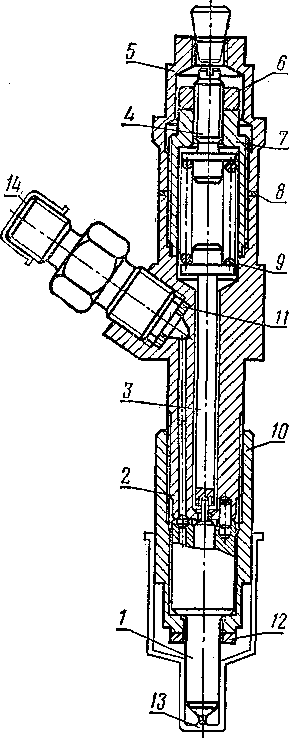

Форсунка ФД-22 — штифтовая, с четырехдырчатым распылителем. К нижнему торцу корпуса форсунки специальной гайкой прикреплен распылитель. Игла распылителя прижата к коническому седлу пружиной, усилие которой передается штангой. Верхним торцом пружина упирается в тарелку регулировочного винта. Регулировочный винт ввернут в дно гайки пружины и предохранен от проворачивания контргайкой.

Трубопровод высокого давления, идущий от соответствующей секции топливного насоса, присоединен к штуцеру форсунки. По каналу в корпусе форсунки и трем наклонным каналам в корпусе распылителя топливо подается в фасонную выточку в нижней части корпуса распылителя. Когда давление топлива достигает 17,5 МПа (175 кгс/см2), игла, преодолевая усилие пружины, приподнимается и открывает доступ топливу к четырем отверстиям распылителя.

Рис. 11. Форсунка:

1 — распылитель; 2 — корпус; 3 — штанга: 4 — регулировочный винт; 5 — колпак; 6— контргайка; 7 – гайка пружины; 8 — прокладка; 9 — пружина; 10 — гайка распылителя; 11 — прокладка штуцера; 12 — прокладка; 13 — седло; 14 — штуцер.

Когда затем давление в форсунке упадет, игла под действием пружины резко перекроет выходные отверстия распылителя и прекратит впрыск топлива.

Давление начала впрыска топлива форсункой регулируют, изменяя затяжку пружины при помощи винта.

Распылитель и иглу изготовляют из легированной стали, термически обрабатывают и притирают друг к другу. Раскомплек-товывать их нельзя.

Регулятор — всережимный, механический, предназначен для автоматического изменения количества подаваемого в цилиндры топлива в зависимости от нагрузки двигателя. Корпус регулятора крепится к фланцу корпуса топливного насоса.

На лыске хвостовика кулачкового вала насоса напрессована упорная шайба, которая посредством четырех резиновых сухариков соединена со ступицей грузов. Ступица с четырьмя грузами и муфта регулятора с упорным подшипником установлены на хвостовике вала свободно. Таким образом, вращательное движение кулачкового вала топливного насоса через резиновые сухари передается ступице грузов регулятора. Резиновые сухари представляют собой упругое звено регулятора и служат для уменьшения неравномерности вращения грузов. Дополнительный упорный шарикоподшипник разгружает подшипники кулачкового вала от осевых усилий, передаваемых грузами регулятора.

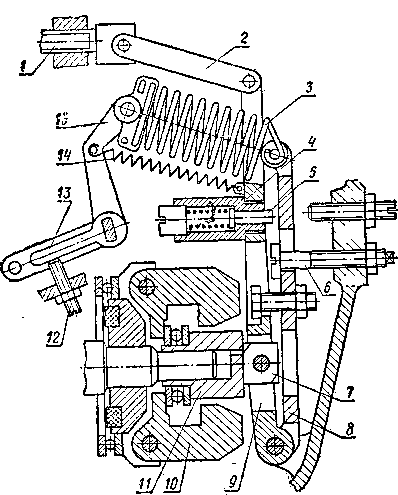

Рис. 12. Регулятор топливного насоса:

1 — зубчатая рейка; 2 —тяга; 3 — пружина регулятора; 4 — корпус корректора; 5 — шток корректора; 6 — болт номинала; 7 — упорная пята; 8 — основной рычаг; 9 — промежуточный рычаг; 10 — грузы; 11 — муфта регулятора; 12 — болт максимальной частоты вращения; 13 —рычаг управления; 14 — пружина обогатителя; 15 — рычаг пружины.

На оси в нижней части корпуса регулятора установлены основной и промежуточный рычаги, связанные между собой болтом. Промежуточный рычаг в верхней части связан тягой с зубчатой рейкой насоса. На промежуточном рычаге установлен корректор топливоподачи. Основной рычаг в верхней своей части соединен пружиной и серьгой с рычагом, жестко установленным на оси рычага управления. В заднюю стенку корпуса регулятора ввернут так называемый болт номинала 6, который ограничивает перемещение основного рычага в сторону увеличения подачи топлива и служит для регулировки часовой производительности топливного насоса. В специальный наружный прилив корпуса регулятора ввернут болт, который ограничивает угловой поворот рычага управления, а следовательно, и частоту вращения двигателя. Обогатитель топливоподачи на пусковой частоте вращения действует автоматически: рычаг на обогащение подачи поворачивает пружина.

Регулятор работает следующим образом. При запуске двигателя рычаг управления устанавливают в положение максимального скоростного режима (до упора в болт наибольшей частоты вращения). При этом рычаг натягивает одновременно две пружины регулятора и обогатителя. Пружина регулятора прижимает основной рычаг к головке болта номинала, а пружина обогатителя подает промежуточный рычаг с тягой и рейку насоса вперед (в сторону привода), обеспечивая необходимое для запуска двигателя увеличение цикловой подачи топлива. После запуска двигателя и увеличения частоты вращения вала насоса грузы под действием центробежных сил расходятся, преодолевая усилие пружины обогатителя, перемещают через упорный подшипник муфту назад, поворачивают промежуточный рычаг, а следовательно, подают и рейку насоса в сторону уменьшения подачи топлива. При достижении двигателем максимальной частоты вращения центробежная сила грузов уравновешивается усилием пружины регулятора и рейка насоса устанавливается в промежуточном положении, когда подача топлива соответствует максимальной частоте вращения. При этом шток корректора утоплен, пружина корректора сжата, основной и промежуточный рычаги регулятора прижаты друг к другу и работают как одно целое. По мере возрастания нагрузки двигателя частота вращения коленчатого вала и вала насоса снижается. Центробежная сила грузов уменьшается, и рычаги и под действием пружины регулятора перемещаются вперед (к приводу), соответственно передвигая рейку в сторону увеличения подачи топлива. При достижении номинальной частоты вращения коленчатого вала устанавливается подвижное равновесие: усилие грузов уравновешивается усилием пружины регулятора, а основной рычаг касается головки болта номинала. Когда нагрузка превышает номинальную (перегрузка), частота вращения вала двигателя и насоса уменьшается, и промежуточный рычаг с рейкой под действием пружины корректора перемещается в сторону увеличения подачи топлива, что обеспечивает возрастание крутящего момента двигателя и преодоление перегрузки. Степень корректирования подачи топлива при временной перегрузке двигателя составляет 15—22% по отношению к топливоподаче на номинальной частоте вращения и зависит от того, насколько выступает шток из корпуса корректора, а также от степени затяжки пружины корректора.

Для остановки двигателя рычаг управления отводят вперед (в сторону привода). При этом рычаг пружины через пружину регулятора подает основной рычаг к задней стенке корпуса регулятора. Основной рычаг посредством ограничительного болта увлекает за собой промежуточный рычаг, а следовательно, и рейку назад — на выключение топливоподачи (при резком выключении подачи топлива из положения максимальной или номинальной частоты вращения перемещение промежуточного рычага с рейкой осуществляется энергией грузов).

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Система питания тракторов МТЗ-80 и МТЗ-82"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы