Строй-Техника.ру

Строительные машины и оборудование, справочник

Исправное состояние всех узлов, агрегатов и приборов системы питания является одним из главных условий бесперебойной и экономичной работы двигателя. Для обеспечения надежной работы системы питания необходимо прежде всего заправлять систему хорошо профильтрованным и отстоенным топливом, содержать все составные части системы питания в чистоте, полностью соблюдать правила технического обслуживания. Ниже приведены сведения о техническом обслуживании основных элементов системы питания.

Техническое обслуживание воздухоочистителя заключается в своевременной замене масла в его поддоне, промывке фильтрующих элементов, очистке тракта воздуха и тщательном уплотнении всех соединений. Для обеспечения нормальной работы воздухоочистителя необходимо выполнять следующие требования.

1. Через 120 ч работы в нормальных условиях, через чпри сильной запыленности (культивация, боронование, сев), через 480 ч на работах по снежному покрову снять поддон и проверить состояние масла. В случае загрязнения слить масло, промыть внутреннюю полость поддона и залить свежее масло до уровня кольцевой канавки. Переполнение поддона маслом не допускается, так как это приводит к засасыванию загрязненного масла в цилиндры двигателя.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

2. Периодически осматривать фильтр грубой очистки и при необходимости очищать сетку, сквозь которую поступает воздух, и щели для выбрасывания пыли. При работе в условиях засоренности воздуха крупными органическими частицами (полова, сено) уложить на сетку фильтра дополнительно марлевую вставку.

3. Периодически проверять воздухоочиститель и соединения впускного тракта на герметичность, для чего снять фильтр грубой очистки и в режиме средней частоты вращения двигателя плотно перекрыть центральную трубу воздухоочистителя. Двигатель при этом должен остановиться. В противном случае герметичность нарушена.

4. Через 480 ч работы снять с двигателя воздухоочиститель, отъедйнить и очистить поддон; снять колпак, завихритель и сетку и очистить внутреннюю полость фильтра грубой очистки; очистить центральную трубу воздухоочистителя; промыть корпус воздухоочистителя вместе с капроновыми элементами в дизельном топливе, дать топливу стечь, затем продуть корпус и элементы сжатым воздухом и установить воздухоочиститель на двигатель; заполнить поддон маслом до уровня кольцевой канавки и установить его на место; проверить герметичность всех соединений.

Если фильтрующие элементы сильно засорены и промывка корпуса вместе с фильтрующими элементами не достигает цели, нужно разобрать воздухоочиститель, для чего срубить две заклепки крепления стопора обоймы, снять стопор, обойму и фильтрующие элементы. Промыть фильтрующие элементы и корпус воздухоочистителя в дизельном топливе и установить их на место. Фильтрующий элемент с тонкой капроновой нитью устанавливают сверху. Стопор обоймы закрепить новыми заклепками.

Техническое обслуживание фильтра грубой очистки топлива заключается в периодическом сливе отстоя и промывке его элементов. Отстой сливают через каждые 60 ч работы, отвернув резьбовую пробку в нижней части стакана, до тех пор, пока не появится чистое топливо. Через 960 ч работы промыть фильтр грубой очистки топлива, для чего закрыть краник топливного бака, отвернуть болты и снять нажимное кольцо и стакан 9, вывернуть ключом фильтрующий элемент и снять распределитель 5; промыть фильтрующий элемент, распределитель и внутреннюю полость стакана в керосине или дизельном топливе и установить их на место. После сборки фильтра заполнить систему топливом.

Техническое обслуживание фильтра тонкой очистки заключается в периодическом сливе отстоя, замене фильтрующих элементов и промывке внутренних полостей. Через 240 ч работы слить отстой топлива из фильтра, для чего отвернуть резьбовую пробку.

Срок службы фильтрующих элементов зависит от чистоты применяемого топлива. Фильтрующие элементы заменяют при переходе к осенне-зимнему сезону, но не реже чем через 1500 ч работы двигателя. Чтобы заменить фильтрующие элементы, нужно закрыть краник топливного бака; слить топливо из фильтра; отвернуть гайки крепления крышки и снять крышку с фильтрующими элементами и уплотнителем – промыть в керосине или дизельном топливе крышку, внутреннюю полость корпуса фильтра и уплотнитель; собрать фильтр с новыми фильтрующими элементами и заполнить систему топливом.

Заполнение системы топливом. После промывки или замены фильтрующих элементов фильтров, демонтажа топливного насоса или топливопроводов или в случае подсоса воздуха через неплотности в соединениях топливной системы могут образоваться воздушные пробки. Попадание воздуха в топливную систему вызывает нарушение подачи топлива в цилиндры и нарушает четкую работу двигателя. Нарушение подачи топлива из-за присутствия в топливной системе воздуха затрудняет пуск двигателя. Кроме того, при уменьшении подачи топлива снижается мощность двигателя, и он работает с перебоями вследствие пропусков подачи топлива в отдельные цилиндры. Если в топливную систему проник воздух, его нужно удалить, заполнив систему топливом. Воздух из топливной системы удаляют при помощи насоса ручной подкачки. Для удаления воздуха необходимо: 1) открыть краник топливного бака, отвернуть пробку на корпусе фильтра грубой очистки, а затем, когда из отверстия потечет топливо, установить пробку на место; отвернуть пробку на корпусе топливного насоса и продувочный вентиль на фильтре тонкой очистки топлива. При помощи насоса ручной подкачки прокачать систему, закрывая последовательно, по мере появления топлива без пузырьков воздуха, вентиль на фильтре тонкой очистки топлива и пробку на корпусе топливного насоса. После удаления воздуха из системы плотно завернуть рукоятку насоса ручной подкачки.

Техническое обслуживание форсунок заключается в периодической проверке качества распыла топлива и давления начала впрыска топлива. Прежде чем снять форсунку с двигателя, следует тщательно очистить ее наружную поверхность и головку блока цилиндров от пыли и грязи. Форсунки с двигателя снимают и проверяют их на стенде через 480 ч работы. Форсунка считается исправной, если она распыливает топливо в виде туманообразного облака из всех четырех отверстий распылителя, без отдельно вылетающих капель, сплошных струек и сгущений. Начало и конец впрыска должны быть четкими, появление капель на носке распылителя не допускается. Углы наклона распыла отверстий относительно оси распылителя должны составлять для двух отверстий, расположенных со стороны топливоподводящего штуцера, 67—69°, для двух других отверстий — 51—53°.

При плохом распыле топлива и изменении углов распыла форсунку необходимо разобрать, очистить детали от нагара и промыть. Отверстия распылителя прочищают специальной иглой (струной диаметром до 0,28 мм). При разборке форсунки сначала отворачивают колпак, отпускают гайку, выворачивают регулировочный винт, ослабляя при этом пружину. Затем отворачивают гайку распылителя и снимают распылитель.

Если давление начала впрыска топлива выходит за пределы 16,5—18,0 МПа (165—180 кгс/см2), форсунку нужно регулировать. Для этого отворачивают колпак форсунки, отпускают контргайку и регулировочным винтом изменяют затяжку пружины до тех пор, пока давление начала впрыска не станет равным 17,5 МПа (175 кгс/см2). Затем регулировочный винт фиксируют контргайкой. Перед установкой на двигатель форсунку промывают в дизельном топливе. Гайки шпилек крепления форсунок затягивают равномерно, моментом сил 25—30 Н-м (2,5—3,0 кгс-м).

Техническое обслуживание топливного насоса заключается в периодической (через 60 ч работы) проверке уровня масла, замене масла в корпусе насоса после 240 ч работы двигателя и проверке насоса после 960 ч работы на безмоторном стенде на соответствие параметрам, приведенным ниже. При необходимости насос регулируют.

Регулировка топливного насоса проводится на специальном стенде, оборудованном и укомплектованном приборами для измерения частоты вращения кулачкового вала, мерной посудой для определения количества подаваемого топлива каждой секцией насоса, градуированным диском для выявления начала подачи топлива и приводом с вариатором, позволяющим плавно изменять частоту вращения.

Регулировку скоростного режима выполняют при помощи болта, ввернутого в прилив корпуса регулятора. Болт ограничивает натяжение пружины регулятора.

Для увеличения частоты вращения, соответствующей началу действия регулятора, болт вывертывают, для уменьшения — ввертывают. Один оборот болта изменяет скоростной режим двигателя на 30—50 об/мин. В случае затруднений при регулировке частоты вращения этим способом скоростной режим можно устанавливать, изменяя жесткость пружины регулятора (увеличивая или уменьшая число рабочих витков при помощи серьги).

Регулировка производительности и равномерности подачи топлива секциями насоса. Частичная регулировка часовой производительности насоса может быть достигнута при помощи болта номинала. При вворачивании болта внутрь корпуса регулятора часовая производительность увеличивается, при выворачивании — уменьшается.

Производительность и равномерность подачи топлива секциями насоса регулируют поворотом гильзы, а следовательно, и плунжера относительно зубчатого венца при ослабленном стяжном винте. При повороте гильзы влево подача топлива увеличивается, при повороте гильзы вправо — уменьшается.

Угол начала подачи топлива регулируют болтом толкателя по мениску топлива в моментоскопе, привернутом к штуцеру насоса. Для увеличения угла начала подачи винт ввертывают в толкатель, для уменьшения — вывертывают.

Момент начала подачи топлива насосом на двигателе следует проверять в такой последовательности:

1. Установить рычаг управления подачей топлива насосом в положение, соответствующее максимальной подаче.

2. Отъединить трубку высокого давления от штуцера первой секции и вместо нее присоединить моментоскоп.

3. Поворачивать коленчатый вал двигателя ключом по направлению его рабочего вращения до тех пор, пока из стеклянной трубки моментоскопа не потечет топливо без пузырьков воздуха.

4. Удалить часть топлива из стеклянной трубки и, медленно вращая коленчатый вал двигателя, следить за уровнем топлива в трубке моментоскопа; в момент начала подъема топлива в трубке прекратить вращение коленчатого вала.

5. Вывернуть установочный болт из резьбового отверстия заднего листа и вставить его ненарезанным концом в то же отверстие до упора в маховик. Установочный болт должен совпадать с отверстием в маховике (значит, поршень первого цилиндра двигателя находится в положении, соответствующем 26° до в.м.т.).

В случае несовпадения установочного болта с отверстием в маховике необходимо изменить положение шлицевого фланца относительно шестерни привода топливного насоса. Для этого снять крышку люка с крышки распределения; отогнуть замковые шайбы, вывернуть два болта крепления и снять планку; совместить установочный болт с отверстием в маховике; при помощи ключа провернуть за гайку кулачковый валик топливного насоса и шлицевой фланец по часовой стрелке до момента начала подъема топлива в стеклянной трубке моментоскопа; в совпавшие отверстия в шлицевом фланце и шестерне привода ввернуть два болта, предварительно установив планку (в случае несовпадения осей отверстий по радиусу повернуть на пол-оборота валик топливного насоса с шлицевым фланцем). После закрепления шлицевого фланца проверить еще раз момент начала подачи топлива.

6. Прикрепить трубку высокого давления и ввернуть в отверстие заднего листа установочный болт.

7. Зафиксировать болты крепления шлицевого фланца замковыми шайбами, установить крышку люка на место и отрегулировать осевой зазор шестерни привода топливного насоса. Для регулировки осевого зазора отпустить контргайку, ввернуть регулировочный болт до упора в планку, а затем вывернуть его на 1/3 — 1/2 оборота и закрепить контргайкой. Осевой зазор шестерни регулируют, устанавливая на двигатель топливный насос или крышку люка. Во избежание нарушения момента начала подачи топлива насосом при снятии его с двигателя отворачивать болты крепления планки и шлицевого фланца к шестерне не рекомендуется.

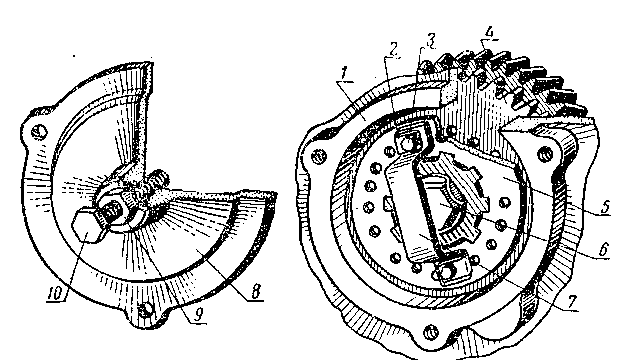

Рис. 1. Установка угла начала впрыска:

1 — крышка распределения: 2 — замковая шайба; 3 — болт; 4 — шестерня привода насоса; 5 — шлицевой фланец; 6 — гайка валика; 7 — планка; 8 — крышка люка; 9 — контргайка; 10 —регулировочный болт.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Техническое обслуживание системы питания тракторов МТЗ-80 и МТЗ-82"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы