Строй-Техника.ру

Строительные машины и оборудование, справочник

Завод № 6 потребляет в год более 200 тыс. м3 заполнителей. В связи с этим большое значение приобретают вопросы комплексной механизации погрузочно-разгрузочных работ на складах заполнителей.

Комплексная механизация, осуществленная на заводе, позволила сократить на одну треть количество подсобных и вспомогательных рабочих и использовать их на основном производстве, устранить простои железнодорожных вагонов, повысить производительность труда и снизить себестоимость железобетонных изделий.

Среднесуточный грузооборот завода составляет 40-45 вагонов. Завод имеет железнодорожный подъездной путь нормальной колеи общей протяженностью 2,5 км, примыкающий к станции назначения. В распоряжении транспортного цеха имеются паровоз серии 9П, тепловоз ТГМ-1, 100-г вагонные весы, бульдозеры, тракторная лопата, автопогрузчики Т-182 и Т-183, бурорыхлительные машины, маневровые электролебедки и другие механизмы, предназначенные для ускорения разгрузки вагонов. Техническое состояние н развитие подъездного пути завода, а также наличие четырех маневровых электролебедок обеспечивают беспрепятственную подачу вагонов грузоподъемностью до 60 т и необходимую маневровую работу с подвижным составом. Из 60 рабочих транспортно-сырьевого цеха на погрузочно-разгрузочных работах занято только 11.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

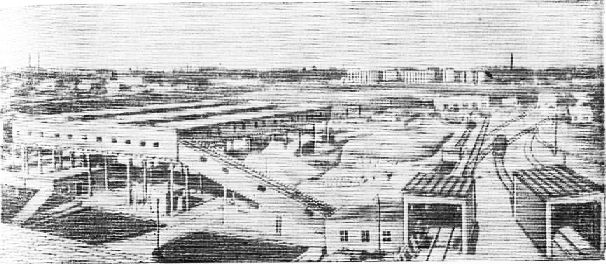

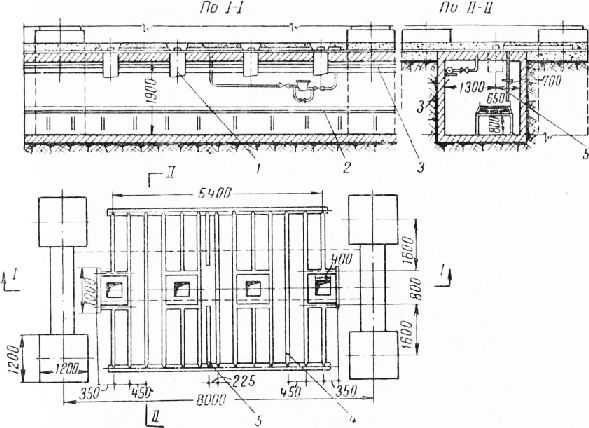

На заводе имеется механизированный открытый склад заполнителей эстакадно-траншейного типа (рис. 1) площадью 7370 м1, рассчитанный на единовременное хранение 15 тыс. м3 заполнителей, с общим годовым грузооборотом более 200 тыс. м3 и в том числе 65 тыс. м3 песка и 135 тыс. м3 щебня и гравия.

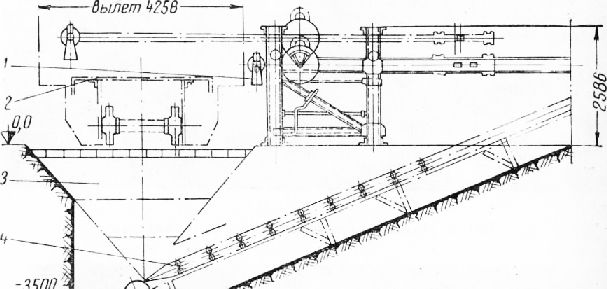

Основные конструкции склада выполнены в железобетоне. Площадка склада — бетонная, толщиной 20 см, что позволяет использовать бульдозеры и другие механизмы. Для увеличения емкости склада по его периметру построены подпорные стенки. Надземные галереи, имеющие поперечное сечение 3×3 м, выполнены из дерева и расположены на сборных железобетонных колоннах высотой 8 м. Обоймы из угловой стали высотой 6 м предохраняют колонны от повреждения во время работы бульдозеров. Длина продольных галерей 66 м, поперечной — 42 м. Толщина бетонных стен подземных галерей (рис. 4) 0,6 м. Поперечное сечение подземной галереи 2X1,9 м. Вдоль всех нижних галерей через каждые 2 м расположены лотковые затворы размером 0,4X ХОД м, через которые заполнители попадают на горизонтальные транспортеры.

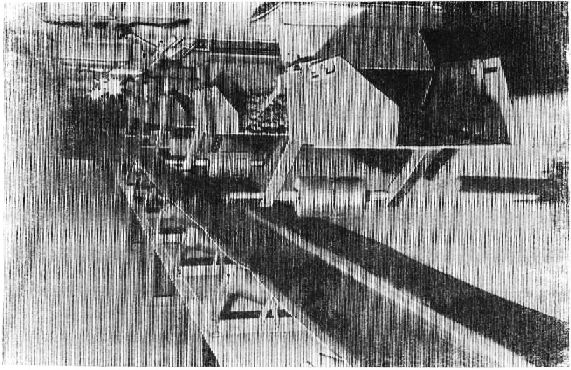

Склад заполнителей имеет два приемных бункера емкостью по 10 мъ каждый; они расположены под железнодорожными путями. Стены бункеров были железобетонными и материал по ним двигался крайне медленно из-за большого трения. Чтобы избежать этого, бункера облицевали стальными листами и на них установили ко два вибратора мощностью 0,5-0,6 кет каждый. В результате отпала необходимость в ручной шуровке материала: песок, гравий и щебень не зависают на стенках бункеров, а равномерно и довольно быстро поступают на ленту транспортера. При каждом приемном бункере имеется стационарная разгрузочная машина типа Т-182 Промтранспроекта (рис. 3); разгрузка производится в приемные бункера, расположенные по обе стороны от вагонов.

Рабочим органом машины типа Т-182 является разгрузочный скребок, укрепленный на штанге, которая имеет возвратно-поступательное движение поперек разгружаемой платформы. Направляющие ролики, по которым движется штанга со скребком, опираются на два винтовых домкрата, обеспечивающих подъем и опускание скребка в необходимое положение. Средняя производительность машины 20 т1ч.

Разгрузочные машины этого типа полностью обеспечивают выгрузку нерудных материалов, прибывающих на платформах. Однако они не приспособлены для выгрузки сильно смерзшегося груза, так как усилие подачи, развиваемое скребком (порядка 0,33- -0,4 кГ/см2), значительно меньше того, которое нужно для разрыхления и сталкивания с платформы смерзшегося материала. Это является одним из основных недостатков машины.

Для улучшения условий работы и ускорения разгрузки на машине имеются металлические щетки, установленные с двух сторон на 200 мм ниже скребка. Кроме того, на скребке сбоку укреплена на валу дополнительная щетка, поворачивающаяся в обе стороны на 8-10°. Благодаря этому ширина разгрузочной части увеличилась на 450 мм, что обеспечивает полную зачистку пола платформы за счет отвала груза в сторону. Во избежание повреждения скребка на одной из сторон установлен ролик, который препятствует провисанию скребка в переднем положении и плотно прижимает его к полу платформы.

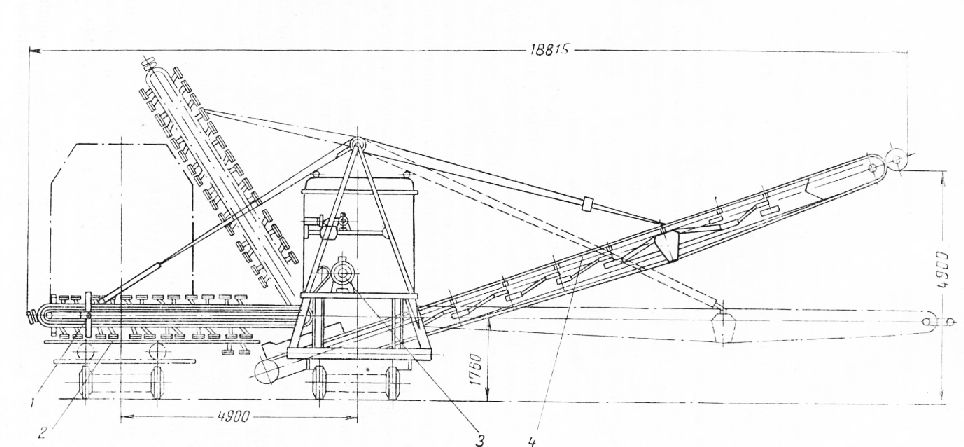

Для расширения фронта выгрузки заполнителей заводом был приобретен самоходный разгрузчик типа Т-183 (рис. 6). Он представляет собой агрегат на железнодорожном ходу. Скребковая рама и ленточный транспортер расположены на поворотной платформе, вращающейся на цапфе, которая закреплена на ходовой тележке.

Разгрузчик передвигается вдоль пути, на котором стоят вагоны. К скребковой раме разгрузчика, расположенной перпендикулярно вагонам, прикреплены скребки на бесконечной цепи. При по, мощи этих скребков разгружаемый материал сгребается с железно* Дорожной платформы и направляется в приемный бункер отвального транспортера, который подает материал в штабеля. При этом разгрузчик передвигается вдоль фронта состава и разгрузка npoj исходит непрерывно.

На передней части стрелы установлен рыхлитель, который пр мере передвижения разгрузчика размельчает слежавшийся на платформе материал.

Самоходный разгрузчик Т-183 может выгружать материал в сторону от оси выгрузочного пути на расстояние до 15,5 м при высоте штабеля до 5 л.

Опыт эксплуатации на заводе этого разгрузчика показал, что машина имеет существенные конструктивные недостатки, которые ограничивают ее применение. Главным недостатком является то, что при разгрузке материал частично осыпается под колеса вагонов и потом приходится его убирать вручную, что резко снижает производительность машины.

Большое количество нерудных материалов поступает на завод и полувагонах. Разгрузка их осуществляется также механизированно, однако до последнего времени очищали полувагоны и закрывали люки вручную.

Обычно при открывании люков полувагонов высыпается в приемный бункер около 80% груза, оставшиеся 20% приходилось выгружать вручную. Например, из 60-г полувагона вручную выгружалось не менее 10-12 г. Этот процесс был механизирован с помощью люковибраторов, устанавливаемых под крышками люков с обеих сторон полувагонов. Люковибраторы обеспечивают полное высыпание материала из полувагона в течение 3-4 мин.

Это приспособление состоит из струбцины, на которой укреплен вибратор типа И-7 или С-413. Струбцина вместе с вибратором подводится под крышку люка и крепится к ней винтовым зажимом, который запирается хреновыми защелками. Применение люковибраторов дало удовлетворительные результаты.

Позднее был найден новый, еще более эффективный способ очистки железнодорожных вагонов от грузов путем установки вагоновпбраторов. Вагоновибратор представляет собой сварную раму из швеллеров, на которой смонтирован вибратор ВПП-2. Рама подвешена на тросах. Подъем и опускание вагоновибратора осуществляются при помощи электролебедки ЛМЦ-3. Вагоновибратор опускается на борта полувагона. Прп включении вибратора задержавшиеся в вагоне материалы высыпаются. Такой способ разгрузки и очистки полувагонов от остатков сыпучих грузов полностью оправдал себя.

Для ликвидации тяжелого ручного труда при закрывании люков полувагонов после разгрузки на заводе изготовлены специальные люкоподъемники, которые устанавливаются с обеих сторон полувагона. Разгрузка полувагона с песком, включая подтягивание маневровой лебедкой следующего вагона, длится 10 мин.

Для ускорения разгрузки одно из приемных устройств расширено, что позволяет открывать все люки вагона сразу.

Работа склада заполнителей построена поточно с обеспечением минимальных расстояний между складом материалов и бетонным узлом.

Прибывшие на завод гравий, щебень, песок разгружаются из вагонов непосредственно в приемные бункера, а потом при помощи стационарных транспортеров, движущихся со скоростью 1,25 м/сек,

Схема подачи заполнителей на склад подаются на одну из трех верхних галерей. На галереях посредством разгрузочных передвижных сбрасывающих тележек, установленных на транспортерах, материал распределяется по складу заполнителей в виде конусных штабелей. Щебень, гравий и песок складируются отдельно.

Для создания дополнительных запасов на складе имеется площадка на 30 тыс. м3 заполнителей.

Вдоль каждого штабеля с заполнителем в надземных галереях установлены транспортеры, которые загружаются через лотковые затворы. Из среднего штабеля заполнитель подается непосредственно на транспортер бункеров подогрева, а с крайних штабелей- через передаточные транспортеры, расположенные в подземной поперечной галерее. В летнее время заполнитель перегружается с транспортера бункеров на транспортер наклонной галереи, находящийся в помещении станции пересыпки. Эта станция расположена в центре поперечной галереи склада заполнителей, и от nee транспортеры идут к расходным бункерам бетонос.месительно-го цеха. В зимнее время заполнитель с транспортера бункеров подогрева попадает на реверсивный транспортер над этими бункерами и заполняет их.

Схема выдачи заполнителей со склада в бетоносмесительный цех приведена ниже. Работа всех транспортных линий сблокирована, управляет ею оператор с пульта.

Из-за отсутствия крыши над складскими площадками заполнители зимой и осенью сильно увлажняются, что затрудняет дозирование воды при приготовлении бетона.

Как уже упоминалось, в зимнее время заполнители перед поступлением в бункера бетоносмесительного узла предварительно проходят бункера подогрева, разделенные на шесть самостоятельных отсеков емкостью 30 м3 каждый. Бункера подогрева расположены на трассе подачи нерудных материалов со склада. Внутри бункера имеются вертикальные регистры из газовых труб диаметром 108 мм, куда подается пар давлением 4 атм. В каждом бункере находятся семь связанных общим коллектором регистров, поверхность нагрева которых равна 11 м2.

На каждом бункере установлен парозаиорпый вентиль, позво-. ляющий регулировать подачу пара и при необходимости отключать бункер на ремонт. Расход пара, при потреблении заводом 20 тыс. м3 заполнителей в месяц, составляет немного более 2 т/ч, что обеспечивает оттаивание смерзшихся глыб материалов и их подогрев до 25° С.

Указанная система подогрева имеет недостатки, которые осложняют ее эксплуатацию. К этим недостаткам следует отнести наличие станции пересыпки материала, состоящей из четырех ленточных транспортеров; отсутствие защиты регистров от падающих глыб; сложность удаления талых вод.

С ростом мощности завода существующие бункера не смогли обеспечить подогрев необходимого количества заполнителей. Поэтому с 1957 г. применяется новый способ подогрева заполнителей-непосредственно на складе (рис. 7), в открытых штабелях при помощи регистров, по которым подается сухой пар. Конденсат возвращается в котельную.

Прогреваемые участки шириной 10 м расположены по всей длине штабеля симметрично относительно оси загрузочных отверстий. Прогрев производится по зонам, что позволяет включать тот или иной участок склада.

Паропровод и коиденсатопровод проложены в подземных галереях склада. Там же находится управление регистрами. Для уменьшения тепловых потерь предусмотрена теплоизоляция трубопроводов и регистров.

Регистры изготовлены из бесшовных труб и слоем бетона предохранены от поломки во время работы бульдозера на складе заполнителей. Предусмотрен также отвод воды, образующейся при таянии снега и льда, которые содержатся в заполнителях.

При проектировании системы подогрева заполнителей были приняты следующие технологические параметры: начальная влажность песка — 8%, щебня — 3%; конечная температура перед подачей в бетоносмесительный цех песка — 5 °С, щебня — 2 °С; часовое потребление бетоносмесительным цехом песка — 8 м3, щебня — 16 м3.

Опыт эксплуатации системы подогрева заполнителей на складе показал, что материал в штабеле прогревается на высоту более 2 м и имеет температуру 10-15 °С. Подогретые материалы поступают в бетонный узел, минуя бункера подогрева. Такая подача материалов значительно увеличивает производительность транспортерных линий. Благодаря подогреву заполнителей в штабелях отпадает необходимость в переработке смерзшихся материалов.

Важной проблемой в зимнее время является также разгрузка гравия и песка, прибывающих на завод в смерзшемся состоянии. При сильных морозах выгрузка смерзшихся материалов, особенно из полувагонов, требует больших усилий и нередко продолжается несколько дней.

Обычные средства для рыхления смерзшихся заполнителей — бульдозерами, пневматическими отбойными молотками, острым паром, ломами, клиивямп, кувалдами и др. — по существу мало эффективны. Требовалось найти более рациональный способ механизированной разгрузки платформ и полувагонов.

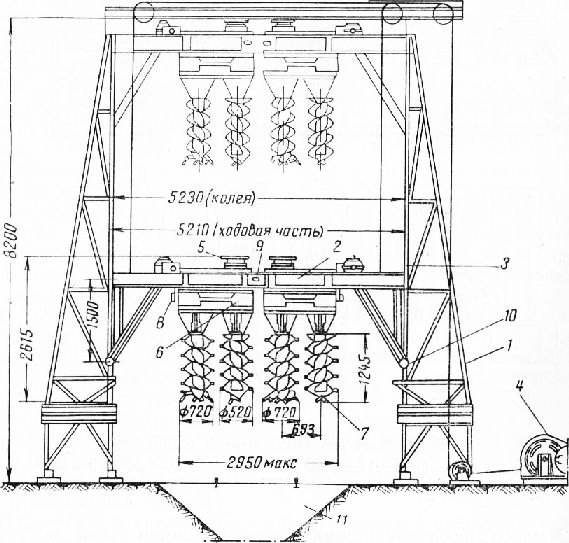

На заводе в 1957 г. была сконструирована и изготовлена бурорыхлнтельная установка для восстановления сыпучести смерзшихся песка и гравия (рис. 8). Установка применяется для рыхления смерзшегося материала в открытых железнодорожных вагонах, полувагонах и платформах.

Производительность машины 50-100 г/ч в зависимости от степени смерзаемости. Характерно, что чем больше промерзает материал, тем легче он разрыхляется.

Основными узлами бурорыхлительной установки являются стационарный металлический портал, передвижная каретка, рабочий орган машины и электролебедка для подъема и опускания каретки.

Портал представляет собой пространственную ферму, выполненную в виде буквы П. Стойки фермы — обвхчные железнодорожные рельсы, ниясние концы которых заделаны в бетонные основания, а верхние связаны между собой швеллерами. На этих швеллерах устанавливают блоки для направления канатов. К порталу крепятся захваты, удерживающие машину в нерабочем состоянии, и конечные выключатели для ограничения подъема машины. В нижней части портала с внутренней стороны установлены две стойки, которые ограничивают опускание рабочего органа машины, а с наружной стороны на прикрепленной к порталу площадке смонтированы блок и конечный выключатель. При ослаблении троса ролик, свободно лежащий на горизонтальной части троса, опускается и специальным рычагом размыкает конечный выключатель, находящийся в цепи управления машины.

Передвижная каретка, подвешенная на тросах, свободно поднимается и опускается по направляющим стойкам портала. Передвижная каретка представляет собой металлическую конструкцию из швеллеров. В нижней части этой конструкции на специальном кронштейне укреплены ролики, свободно скользящие по боковым сторонам головки рельса. Один из роликов жестко закреплен на кронштейне, другой связан с пружиной механизма перегруза.

Рабочий орган машины, установленный на передвижной каретке, снабжен двумя самостоятельными редукторами с электродвигателями (мощностью 14 кет каждый), которые имеют по два выходных вала. На валы надеваются бурофрезы, представляющие собой толстостенную трубу диаметром 320 мм. На нижнюю часть трубы надет наконечник. К трубам приварена спираль из листовой стали в виде двухзаходного шнека. К спирали шнека и наконечнику приварены карманы, в которые вставляются резцы для бокового, торцового и нижнего фрезерования. Боковые резцы установлены в шахматном порядке. Резцы направляются твердым сплавом — релитом. Благодаря встречному вращению каждой пары обеспечивается устойчивость машины. Скорость вращения выбирается такой, чтобы материал легко выгружался из вагона.

Для передвижения вагонов используется маневровая электротяговая лебедка Т-193.

В тех случаях, когда бурофрез не успевает рыхлить материал, один из направляющих роликов подвижной каретки, соединенный с пружинами, заставляет их смыкаться. Пружины рассчитаны на восприятие суммарной нагрузки в 2500 кг, при достижении которой конечный выключатель отключает тяговую лебедку, а фрезерные барабаны продолжают фрезеровать материал. Когда фрезы разрушат материал и пружины механизма перегруза возвратят машину в вертикальное положение, конечный выключатель перегрузки опять включит тяговую лебедку.

Работа бурорыхлнтельиой машины протекает следующим образом. Вагоны подаются на участок над приемным бункером и при помощи лебедки подтягиваются с таким расчетом, чтобы при опускании каретки бурофрезы начинали работу от торцовой стенки вагона. Затем открываются люки полувагона или откидываются борта платформы и при помощи подъемной лебедки ЛМТД-З освобождаются захваты, поддерживающие машину в верхнем нерабочем положении, и машина опускается на поверхность смерзшегося материала. После этого включаются электродвигатели бу-рофрез, происходит дальнейшее опускание каретки и разрыхление материала до тех нор, пока он песь не высыплется через открытые люки полувагона пли пока резцы не дойдут до корпуса вагона. По окончании вертикальной проходки подается звуковой сигнал и включается тяговая электролебедка для подачи под непрерывное боковое фрезерование.

Непрерывное рыхление происходит автоматически и зависит от степени промерзания материала. Если фрезы не успевают разрыхлить материал, то механизм перегруза отключает тяговую лебедку, а затем вновь ее включает. В случае необходимости можно пе рейти и на ручное управление.

После рыхления материала в первом вагоне электродвигатели выключаются, и передвижная каретка с бурофрезами поднимается на высоту, обеспечивающую свободную подачу следующего вагона.

Практически на рыхление груза в одном вагоне затрачивается не более 20-25 мин. Бурорыхлительная машина весьма эффективна. С помощью этой машины разгружается по 18-20 вагонов в сутки при тех же трудовых затратах, что и в летний период.

Бурорыхлительная машина рассчитана на работу в зимнее время. Однако она может быть использована и в другое время года для очистки вагонов от остатков груза. Для дальнейшего облегчения разгрузки нерудных материалов в летний период были Предложены некоторые изменения. С машины снимаются бурофрезы и на их место надеваются две крестовины (верхняя и нижняя), которые имеют четыре диаметрально расположенных кронштейна, на нижние концы которых насажены скребки для сбрасывания груза с платформы или из полувагона.

Изменение угла наклона скребка производится следующим путем. На верхние концы скребков насажены жестко закрепленные кулачки. На неподвижный цилиндр вала болтами крепится круг, эксцентрично насаженный относительно оси вала. На круг свободно надевается бугель с четырьмя проушинами, тяги которых соединяют бугель с кулачками скребковых валов. При вращении бугель изменяет расстояние между осями вала скребка и основного вала, чем достигается изменение угла поворота скребков. Вращаясь, вал вызывает перемещение скребков, сбрасывающих материал с платформы или из полувагона. Опыт завода по внедрению рыхлитель-ных машин получил широкое распространение. Почти все московские предприятия оснащены такими машинами.

Внедрение па заводе комплексной механизации по приему, разгрузке н транспортированию заполнителей на складе позволило значительно снизить трудовые затраты и себестоимость переработки 1 т грузов.

Снижение трудовых затрат, а следовательно, и повышение производительности погрузочно-разгрузочных работ способствовало увеличению среднемесячной выработки на одного рабочего с 58 г. в 1956 г. до 350 т в 1962 г.

Резервы снижения затрат труда и средств по складским операциям еще далеко не исчерпаны. Предстоит большая работа по совершенствованию отдельных операций на рыхлении и подаче материалов лимой; не совсем удачна конструкция лотковых затворов; ведутся работы по механизации подачи песка в запасную зону без помощи бульдозеров, что значительно уменьшит затраты на эти операции.

—

Склады заполнителей предназначены для приема материалов с железнодорожного и автомобильного транспорта, их посортного хранения на складской площадке и выдачи в расходные бункера бе-тоносмесительных установок.

Склады заполнителей являются составными элементами заводов по приготовлению бетонных смесей либо железобетонных изделий. Они подразделяются на типовые и инвентарные. Типовые склады применяются в основном на заводах стройиндустрии.

В настоящее время действуют типовые склады, разработанные Промтрансниипроектом.

в типовых проектах № 708-13.84; 506-16.84 и 708-18.85 предусмотрены две технологические схемы (I и II исполнения). С Первая технологическая схема предназначена для приема тяжелых заполнителей, прибывающих железнодорожным и автомобильным транспортом, а также керамзита, поступающего только автомобильными самосвалами.

Закрытое хранилище предусматривает складирование шести различных фракций и видов заполнителей за счет применения поперечных разделительных стен. При этом в отсеках щебня и песка последние подогреваются в зимнее время до температуры восстановления их сыпучести.

Полувагоны разгружаются на механизированном приемном устройстве, оборудованном подрельсовыми бункерами. Приемное устройство оборудовано комплектом оборудования для выгрузки смерзшихся заполнителей, зачистки полувагонов от остатков груза и механизации закрывания люков (типовой проект № 409-29-59).

Из автомобилей заполнители выгружают в специальный приемный бункер.

Из приемных бункеров материал по системе ленточных конвейеров поступает в закрытую часть склада на надштабельный конвейер, откуда с помощью сбрасывающей тележки заполнители выгружаются по отсекам № 1—5; отсек № 6 заполняется непосредственно ленточным конвейером через головной барабан.

Управление технологическим процессом склада осуществляется из кабины оператора. Тракт выдачи заполнителей со склада в бетоносмесительный цех может работать в автоматическом режиме в зависимости от заполнения расходных бункеров.

В складах согласно типовым проектам № 409-29-75.85 и 409-29-76.85 предусматривается прием и хранение песка, фракционного щебня, керамзитового песка и керамзита. Склад позволяет осуществлять их прием с железнодорожного и автомобильного транспорта, обеспечивать дозированную выдачу материалов на приемный тракт бетоносмесительного отделения предприятий сборного железобетона.

Складская емкость состоит из открытой части, где предусматривается раздельное хранение четырех видов тяжелых заполнителей 11 четырех отсеков для легких заполнителей. Тяжелые заполнители прибывают на склад железнодорожным транспортом маршрутными подачами и поступают под разгрузку по шесть вагонов на два железнодорожных тупиковых пути, расположенных по обе стороны открытой части склада. Выгрузка полувагонов производится портальным разгрузчиком типа ТР-2Б с одновременным штабелированием материала в отсеки склада.

В зимнее время перед выгрузкой смерзшиеся материалы рыхлят Железнодорожные вагоны в пределах грузового фронта перемещают комплексом маневровых устройств.

Легкие заполнители, доставленные на склад автомобильными средствами, разгружают на специализированном приемном устройстве в бункер. Далее заполнители системой ленточных конвейеров поступают в специальный бункер, из которого подаются в ковшовый элеватор, загружающий силосную емкость.

Дозированная выдача заполнителей из отсеков производится объемными разгружателями керамзита на горизонтально-наклонный конвейер и далее — на приемный бункер бетоносмесительного отде-ления.

Управление технологическим процессом приема заполнителей дистанционное, выдачи — в автоматическом режиме с пульта управления либо дистанционное.

Пункты разгрузки полувагонов и платформы оборудуются высо-копроизводительными механизмами (типовой проект № 409-29-74.83), которые обеспечивают прием маршрутной подачи в нормативные сроки выгрузки МПС.

Склады заполнителей передвижных бетоносмесительных установок дислоцированы в районах примыкания к автомобильным дорогам и рассчитаны на прием грузов, доставленных автомобильным транспортом.

Все тины складов открытые. Склады бетоносмесительных установок СБ-140 и СБ-135 разделены на сектора, в которых хранятся соответствующие виды заполнителей. Материал подается к питателю дозатора скреперным ковшом, управляемым из кабины оператора с помощью поворотной лебедки.

Склады бетоносмесительных установок СБ-145П, СБ-109А обслуживаются пневмоколесными погрузчиками.

Заполнитель загружается в расходные бункера из штабеля созданного в непосредственной близости от расходных бункеров установки. От перегрузочных складов на склад установок заполнители доставляют автомобильным самосвальным транспортом.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Склады заполнителей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы