Строй-Техника.ру

Строительные машины и оборудование, справочник

Для обеспечении высокой коррозионной стойкости соединений, образуемых при ремонте, а также металлических ремонтных деталей, применяемых при ремонте кузовов, необходимо придерживаться следующих положений:

— соединение деталей должно осуществляться точечной сваркой в защитной среде, которая образуется из электропроводных грунтовок или паст, содержащих цинк. В случае отсутствия таких грунтовок необходимо применять точечную сварку под давлением. При этом места сварки нужно покрывать грунтовкой снаружи, а стыки — заделывать герметиком, например, массой MAS или противошумной пастой.

Противокоррозионная защита сварочных швов должна быть выполнена в обязательном порядке с двух сторон пневматическим распылением или кистью; при необходимости восстановлении сварочных швов их необходимо очищать электрическими щетками с двух сторон. Ручная очистка восстанавливаемого сварочного шва малоэффективна, трудоемка и не исключает возможности образовании коррозионной пары сталь окалина, в которой корродирую щим анодом является сталь. Поверхностная обработка металлических стыков шлифовальным кругом ослабляет шов и не обеспечивает полной очистки от окалины углублений в местах сварки, ввиду чего коррозионные пары остаются в ремонтируемых местах под лакокрасочным покрытием; пайку (лужение) небольших коррозионных повреждений следует применять только в исключительных случаях, так как с коррозионной точки зрения образуется пара олово — сталь, причем корродирующим анодом является сталь. Место, где выполняется пайка, подвергается интенсивной коррозии из-за наличия в порах слоя и стыках коррозионно-активных кислот, которые образуются из хлористого цинка, применяемого в качестве флюса. Кроме того, происходят окисление соседних поверхностей деталей и ускоренная коррозия стали в стыках и под слоем краски в результате вымывания хлористого цинка. Этот способ может применяться для устранения коррозионных повреждений в легкодоступных с двух сторон местах при тщательном удалении водой хлористого цинка и последующем нанесении на место пайки химических грунтовок ^реактивная грунтовка, полиэфирная шпатлевка). Соединения, полученные пайкой, дают плохую адгезию масляных и нитроцеллюлозных шпатлевок, синтетических алкидных грунтовок и эмалей горячей сушки;

синтетические эпоксидные и полиэфирные смолы наносятся на коррозионные повреждения после тщательной очистки поверхности механическим способом до металлического блеска. Противокоррозионная обработка стыков должна выполняться также с двух сторон. После отвердения композиции с внутренней стороны восстановленной поверхности наносится противокоррозионная грунтовка, а затем противошумная или противокоррозионная мастика.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Наиболее часто на автомобильных кузовах встречаются следующие виды коррозионных повреждений:

— коррозия с небольшим числом сквозных очагов, имеющих локальный характер;

— сквозная коррозия с большим числом очагов, приводящая к образованию повреждений на больших площадях кузова;

— трещины в металле несущих элементов основания кузова вследствие его значительного коррозионного разрушения;

— коррозия швов в местах соединения деталей, а также в углах и нишах кузова;

— повреждения соединений, получаемых сваркой под давлением и плохо защищенных от коррозии.

Сквозная коррозия местного характера с небольшим числом сквозных очагов устраняется пайкой либо заполнением дефектов эпоксидной или полиэфирной смолой.

Сквозная коррозия на больших площадях устраняется постановкой ремонтных деталей или панелей после удаления Поврежденных частей кузова. Эти дефекты кузова могут быть Устранены также эпоксидной или эфирной смолой, армированной стеклотканью. Выбор способа устранения коррозионных повреждений определяется размерами дефекта, местом его расположения на кузове, способностями исполнителя. Нельзя, например, устранять повреждения синтетическими смолами несущих панелей, так как произойдут ослабление действующего профиля и его разрушение.

Коррозионные трещины в кузове устраняются сваркой или пайкой только в том случае, когда их мало и они не слишком ослабляют элементы кузова, на которых находятся. При большом числе трещин, особенно если они располагаются на частях, которые должны обладать определенной жесткостью, необходимо эти элементы кузова заменить на новые или поставить ремонтную деталь.

Коррозионное повреждение швов устраняется повторной сваркой в месте трещины. Если трещина велика, в сварочном шве устанавливается усилительная накладка из металла, которая соединяется с основным металлом сваркой или заклепками. Форма и размеры накладки должны как можно точнее соответствовать форме реконструируемой части кузова.

Повреждения сварных соединений устраняются приваркой новых панелей или повторной точечной сваркой деталей, имеющих незначительное коррозионное повреждение.

Материалы для устранения коррозионных повреждений кузовов

При ремонте металлических кузовов применяются различные материалы, однако наибольшее распространение получили листовой металл, различные присадки и синтетические материалы.

Листовой металл. Для ремонта автомобильных кузовов, поврежденных коррозией, применяется такой же металл, как и при устранении механических повреждений кузова. Листовая сталь для автомобильных кузовов может быть с цинковым или оловянным покрытием и без него. Кроме того, листовая сталь делится на толстую, тонкую и универсальную. Широко используются при ремонте кузовов следующие стали: листовая углеродистая конструкционная сталь обыкновенного качества; листовая углеродистая качественная конструкционная сталь; листовая холоднокатаная сталь и др.

В автомобилестроении для кузовов используется тонкая листовая непокрытая сталь толщиной до 2 мм. Для устранения коррозионных повреждений кузовов применяются в большинстве случаев листы толщиной до 1 мм.

Для изготовления металлических ремонтных деталей сложной формы используется тонкая холоднокатаная листовая сталь, предназначенная для штамповки. Поверхность такой стали протравлена раствором серной кислоты. Декопированная листовая сталь, которая 2 раза обрабатывается серной кислотой, рекомендуется для изготовления несущих элементов кузова, так как имеет хорошую прочность сварочного шва. Кроме того, применяется для панелей, которые подвергаются последующей декоративной окраске.

Алюминиевые листы широко используются в автомобилестроении для обшивки каркасов автобусов, фургонов и прицепов.

Присадки. При ремонте прокорродировавших автомобильных кузовов присадки применяются для соединения деталей и выравнивания неровностей. Присадки бывают мягкие и твердые.

Мягкие присадки — это свинцово-оловянистые, свинцово-кадмиевые сплавы. Последние сплавы применяются реже.

Твердые присадки — это сплавы меди и цинка (латуни), а также сплавы серебра, меди и цинка. Плавятся они при температуре 720—875°С. Прочность шва, паяного твердыми присадками, выше, чем при использовании мягких присадок. При пайке твердыми присадками необходимо иметь флюс, который служит для: защиты паяемых деталей и присадок от окисления, растворения окислов, находящихся на паяемой поверхности; для уменьшения поверхностного натяжения присадки. Часто в качестве флюсов употребляется бура с борной кислотой, смесь буры, борной кислоты и фторидов натрия, калия и лития.

Синтетические материалы. По химическому составу эти ремонтные средства бывают двух видов: эпоксидные смолы и полиэфирные композиции.

Польские эпоксидные смолы Эпидиан-410 в виде пасты, Эпидиан-51, -52 в жидком виде употребляются в соединении с отвердителем Z1, который добавляется в смолу непосредственно перед ее нанесением.

В полиэфирные смолы Полималь-109, -151 и -162 для приготовления мастики добавляются компоненты: стирол, тальк, цинковые белила, паста НСН, содержащая нафтенат кобальта. Для придания прочности покрытию в качестве армирующего вещества используются стеклоткани St-ЗО и St-19.

Инструменты и приспособления для ремонта кузовов

Оборудование, используемое при ремонте кузовов и изготовлении ремонтных деталей, по назначению делится на: Режущий ручной инструмент; оборудование и приспособления Для чистки и осадки металла; оборудование для изготовления Фасонных поверхностей; ручные инструменты и приспособления 4ля выполнения пайки и сварки; средства механизации при выполнении операций по ремонту кузовов.

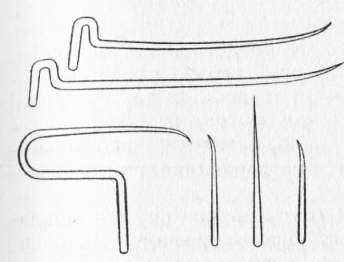

Приспособления для гибки металла представлены на рис. 4.3. Инструмент этот предназначается для гибки краев металлических листов, зажима листовых накладок и других работ.

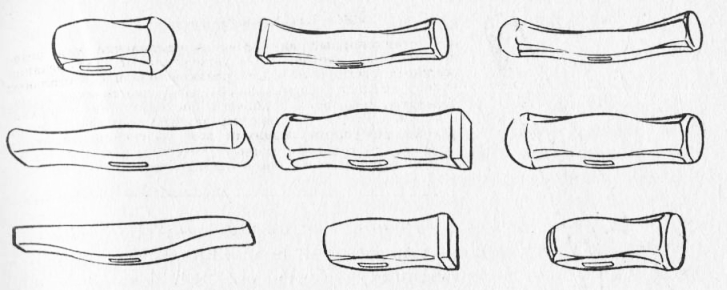

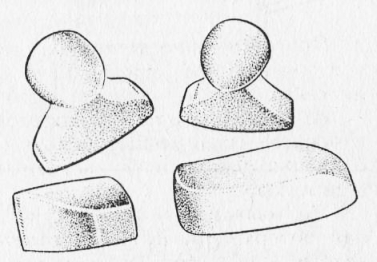

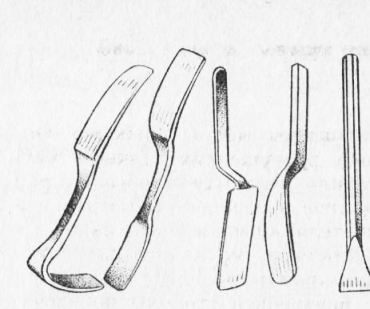

К оборудованию для изготовления фасонных поверхностей относятся специальные молотки, выталкиватели, профильные болванки, наковальни, инструмент для выравнивания поверхностей кузова.

Рихтовочные молотки (рис. 4) применяются для придания поверхности кузова соответствующего профиля. Выталкиватели (рис. 5) применяются при устранении коррозионных повреждений, для удаления металла в труднодоступных местах или для поддержания стеклоткани во время заполнения этих мест синтетическими материалами,

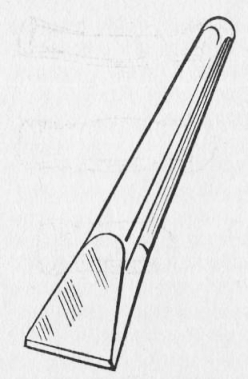

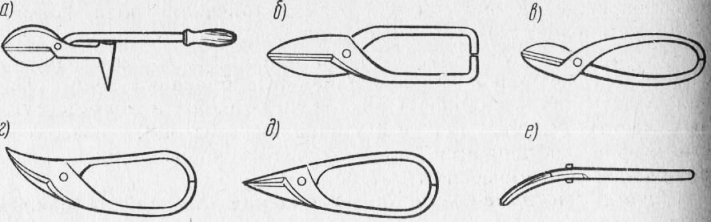

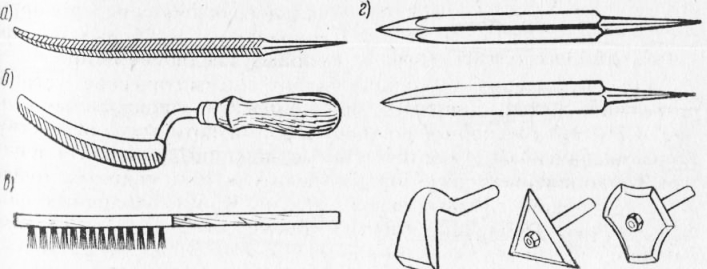

Ручной металлорежущий инструмент включает ручные ножницы, кусачки, пробойники, зубила. На рис. 1 показано зубило для рубки металла толщиной до 2 мм, а на рис. 2 — 6 типов ножниц:

подкладок для клепки, выравнивания, выпрямления, кручения или изгиба металлических листов. При устранении коррозионных повреждений они применяются для всякого рода формования ремонтных панелей из металла.

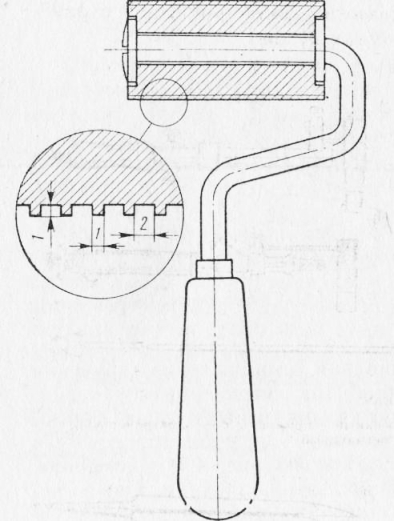

Инструменты (ложки), показанные на рис. 7, применяются для тех же целей, что и специальные болванки. Они используются для выполнения рихтовочных работ в легкодоступных местах. Валики для выравнивания (рис. 4.8) поверхности кузова применяются при устранении коррозионных повреждений синтетическими материалами.

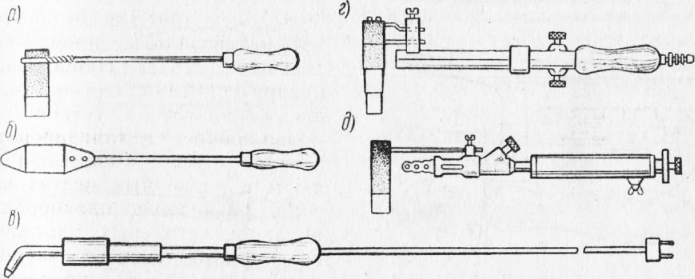

Ручные инструменты и приспособления для пайки (паяльники) используются для нагрева и расплавления припоя при Устранении различных повреждений на кузове. Паяльники бывают электрические, газовые, бензиновые и обыкновенные (рис. 9) Кроме того, для удобства выполнения работ они выполняются двух видов: прямые и угловые.

Из оборудования для сварочных работ необходимо иметь комплект сварочных горелок и баллоны с кислородом и ацетиленом или ацетиленовый генератор.

К вспомогательному инст-рументу при выполнении сварочных и паяльных работ относятся различные струбцины и зажимы, которые придерживают соединяемые части кузова Для очистки сварочных швов и удаления излишков припоя применяются напильники, рашпили, проволочные ‘ щетки, скребки, шлифовальная шкурка и др (рис 10).

Для точечной сварки металлических ремонтных деталей применяются ручные сварочные аппараты (клещи).

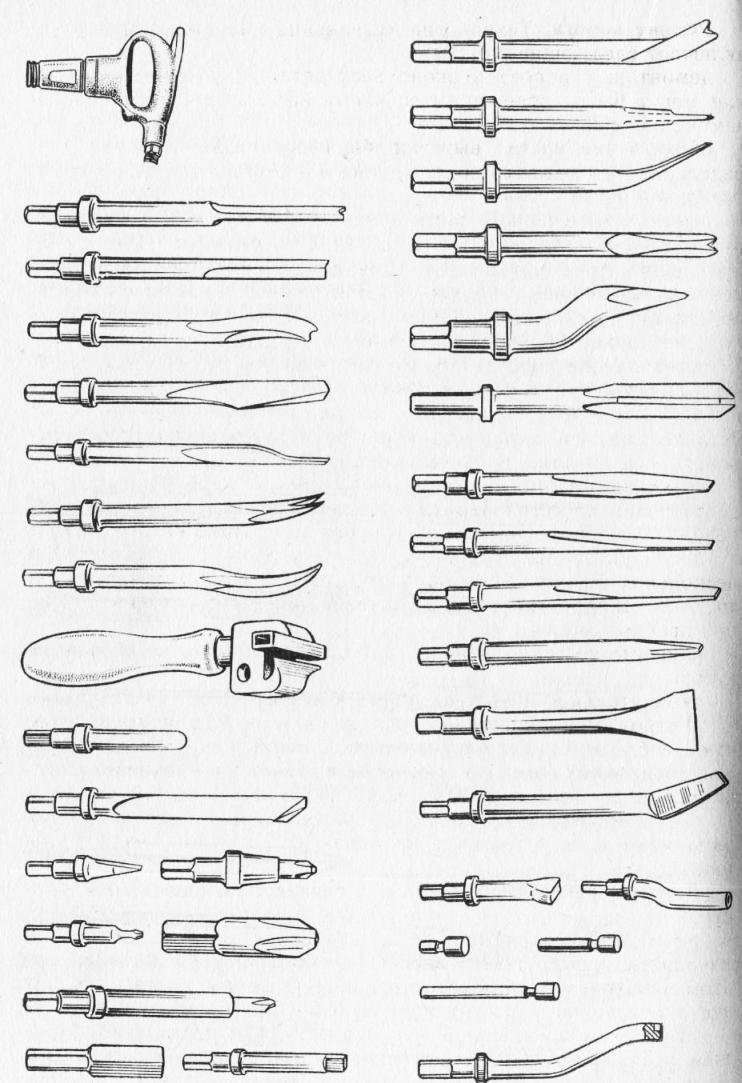

Средства механизации позволяют облегчить условия работы исполнителя и значительно увеличить производительность труда Наибольшее распространение получили пневматические устройства, позволяющие механизировать резание стали всевозможных форм в различных местах кузова, разделение прокорродировавших стальных деталей, соединенных точечной сваркой, разрезание швов, крепление панелей кузова после грунтования, правку кузовных панелей, удаление различного рода прокорродировавших пальцев, ослабление прокорродировавших резьбовых и шарнирных соединений, при работе пневматические устройства снабжаются, например, инструментами, показанными на рис. 11 Это различные ножницы, форма которых соответствует их назначению. Имеются прямые ножницы, приспособления для криволинейных вырезов, разделители для сварных точечных соединений, сварных швов и т. п Кроме различных разрезных приспособлений, имеются также различного рода пробойники, инструменты формования кромок стальных листов и выравнивания металла. Такое разнообразие инструментов дает возможность механизировать почти все работы по ремонту прокорродировавших кузовов.

Технология устранения типовых повреждений кузовова

Исследованиями установлены места, наиболее часто подвергающиеся коррозионным разрушениям. Такими местами в кузове легкового автомобиля являются пороги и арки порогов, нижние части дверей, задние и передние брызговики и крылья, места установки уплотнителя крышки багажника, поверхности под декоративными деталями, металлические части основания кузова, углы и острые кромки панелей, крыша в местах соединений, усилители с внутренней стороны поперечины, дверные и оконные стойки, ниши в багажнике, гнезда аккумулятора и запасного колеса, др.

Ниже рассматриваются технологические процессы устранения повреждений в отдельных местах кузова ремонт порога.

Технология устранения повреждений порога включает следующие работы:

— демонтаж с порога и около него деталей, которые мешают или могут быть повреждены во время выполнения операций по замене порога;

— обозначение места вырезки порога с предварительным определением степени его повреждения и способа его отделения от остальной части кузова;

— вырезка отмеченной части порога. Может производиться ручной пилой для металла или газовым резаком. Резку следует начинать с внутренней стороны дверного проема, постепенно передвигаясь к наружной. Для разъединения швов точечной сварки можно высверлить металл в местах сварки сверлом, несколько большим по размеру, чем диаметр точки;

— изготовление порога. Производится из той же стали и такой же толщины, что и металл нового порога. Длина порога должна быть на 1 мм меньше, чем размеры места, куда он будет устанавливаться. Это уменьшение размера позволяет ликвидировать деформации во время окончательной приварки порога;

— подгонка порога к вырезанному месту, необходимая для обеспечения качества работ. Выполняются операции по формированию поперечного сечения порога и уточняется его длина;

— предварительная сварка порога с кузовом. Выполняется в нескольких точках таким образом, чтобы в любой момент можно было скорректировать положение или даже отделить его при необходимости;

— корректировка положения порога по отношению к частям кузова;

— окончательная приварка порога к кузову; контроль за правильным положением порога и проведение при необходимости дополнительных ремонтных воздействий. Контроль необходим, так как даже при большой точности сварки может произойти деформация свариваемых частей кузова;

— выравнивание неровностей сварных швов. Выравнивается опиливанием, а углубления заполняются затем эпоксидной шпатлевкой.

Ремонт крыла. Выполняется в следующей последовательности:

— разметка части крыла, предназначенной для удаления. Производится мелом после внешнего осмотра повреждения, при этом необходимо соблюдать правильную форму выреза, так как это значительно упростит последующие подгоночные работы;

— вырезка поврежденной части крыла. Осуществляется газовым резаком, ручными ножницами или механической пилой. Выполняя эту операцию, необходимо следить, чтобы края материала крыла не вытягивались, так как это значительно усложнит последующую подгонку ремонтной детали и может вызвать изменение формы крыла в этом месте;

— рихтовка краев вырезанной части крыла. Производится для придания правильной геометрической формы в месте выреза с помощью рихтовоч-ных молотков, наковален и т. п.;

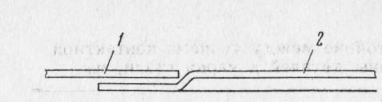

— изготовление ремонтной детали. Вырезать из листа картона заготовку, по размеру несколько большую удаленной части крыла. Приложить картон к краю отверстия и отметить контуры выреза. Сделать картонный шаблон ремонтной детали, оставив по периметру припуск около 8 мм, необходимый для нахлеста. По шаблону вырезать ремонтную заготовку из стального листа, соответствующего по марке и толщине материалу крыла. Изготовить ремонтную деталь в соответствии с геометрией крыла, сделать по контуру ремонтной детали ступенчатый фланец для получения ровного стыка при накладке ремонтной детали изнутри (рис. 12);

— предварительная сварка ремонтной детали с крылом. Выполняется в нескольких точках с помощью сварочной горелки или переносного электросварочного аппарата и позволяет уменьшить объем последующей подгонки;

— корректировка формы ремонтной детали для придания ей правильного геометрического положения в вырезанном отверстии крыла;

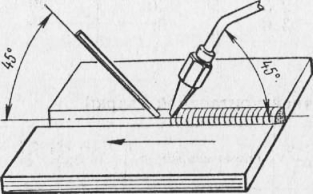

— окончательное соединение ремонтной детали с кузовом. Производится газовой или контактной сваркой. Чтобы не допустить деформации ремонтной детали при сварке, с двух сторон шва на рассстоянии 20—30 мм следует положить мокрый асбест. Для сварки надо применять нейтральное пламя, образующееся из смеси кислорода и ацетилена в отношении 1:1. Такое пламя отличается четким, коротким зеленовато-голубым внутренним и слабо светящимся наружным конусом. Пламя, образующееся при избытке ацетилена, нежелательно, так как в результате сварки образуется твердый и хрупкий шов, который трудно поддается упрочнению. При правильно выполненной сварке конец внутреннего конуса пламени должен находиться на расстоянии 2—5 мм от свариваемой поверхности. Для сварки листов толщиной до 4 мм применяется сварка в левую сторону (рис. 13). При таком способе сварки пламя горелки предварительно нагревает место соединения свариваемых деталей.

Применяя точечную сварку, надо знать, что уже при выполнении второй точки происходит шунтирование вторичного тока через шов, сделанный раньше. Это явление приводит к уменьшению силы тока и может оказаться, что сварочный ток, достаточный для получения первой точки, мал для качественной сварки последующих швов. Чтобы этого не было, надо знать минимальное расстояние между сварочными точками, при котором не проявляется уменьшение сварочного тока.

Рихтовка сварочных швов в месте постановки ремонтной детали позволяет ликвидировать остаточную деформацию, которая часто возникает при газо-а вой сварке. Эта работа выполняется при помощи набора жестяницких инструментов.

Зачистка сварочных швов и неровностей выполняется напильником или переносной шлифовальной машинкой. Напильником устраняются незначительные повреждения поверхности кузова, появившиеся от ударов молотка во время рихтовки. Следует помнить, что глубина устраняемых таким путем повреждений не должна превышать ‘Д толщину листа, так как при большей глубине может произойти ослабление прочности металла кузова. Заполнение углублений в месте постановки ремонтной детали производится эпоксидной шпатлевкой.

Постановка усилительной накладки на поврежденное соединение. Такой ремонт позволяет восстанавливать жесткость сложных элементов кузова. Крепление накладки к панелям кузова производится сваркой или клепкой. При постановке усилительной накладки необходимо придерживаться следующей последовательности:

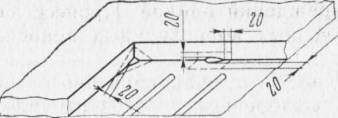

— выявить места, нуждающиеся в постановке усилительной накладки и сделать разметку. Несмотря на то что повреждение имеет часто неправильную форму, накладка должна быть простым прямоугольником, квадратом, треугольником. Размеры накладки определяются так, как показано на рис. 14;

— очистить поврежденное место от лакокрасочного покрытия и продуктов коррозии скребками, напильниками и проволочной щеткой. Краску можно удалить химическим способом (композицией Ремосоль) или огневым — путем выжигания горелкой. Очищенная поверхность должна приблизительно на 15 мм . по всему периметру быть больше накладки;

— изготовить усилительную накладку из листа более толстого, чем основной металл кузова. Форма накладки должна полностью соответствовать профилю ремонтируемой части кузова;

— соединить накладку с ремонтируемой деталью газовой сваркой, клепкой или точечной сваркой;

— отрихтовать накладку и ремонтируемую часть кузова для ликвидации деформаций, появившихся в процессе их соединения.

Устранение коррозионных повреждений пайкой Процесс заполнения припоем небольших сквозных коррозионных повреждений производится в следующем порядке:

очистка поврежденной поверхности от лакокрасочного покрытия механическим способом (шабрением, пескоструйной очисткой или шлифованием) или химическим с применением композиции Ремосоль.

Остатки коррозии покрываются преобразователем ржавчины Фосоль или Фоцит.

Затем вся обрабатываемая поверхность ополаскивается водой, протирается замшей и обезжиривается смесью бензина и денатурата; ужение поврежденной поверхности Начинается с удаления окислов нанесением флюса хлорида цинка. После обработки флюсом, паяльником наносится тонкий слой олова; аполнение небольших неровностей и отверстий припоем традиционным способом. Отверстия средних размеров целесообразно устранять сваркой, а при наличии больших отверстий необходимо ставить ремонтную деталь из листовой стали и припаивать ее с внутренней стороны кузова (рис. 4.15) При соединении деталей пайкой целесообразно ремонтные детали изготавливать из оцинкованной стали или цинкового листа, так как этот материал легко поддается деформированию и хорошо соединяется с припоем. Ремонтная деталь должна быть прижата к ремонтируемой поверхности до полного отвердевания припоя; странение излишков припоя. Производится до уровня поверхности ремонтируемой панели рашпилем, шлифовальным кругом и последующей обработкой шлифовальной шкуркой. После этой обработки всю поверхность необходимо тщательно вымыть водой.

После выполнения ремонтных работ необходимо провести в полном объеме операции по противокоррозионной обработке отремонтированного места.

Устранение коррозионных повреждений синтетическими материалами. Для ликвидации коррозионных повреждений на кузове применяется два вида смол: эпоксидные и полиэфирные. Технологические процессы ремонта этими смолами имеют незначительные отличия, поэтому вначале будет описана технология ремонта с применением эпоксидной смолы, а затем будут приведены только особенности использования полиэфирных смол.

Технология ремонта эпоксидными смолами относительно роста и не требует сложной оснастки. Она применяется как при постановке ремонтных деталей, так и для устранения небольших повреждений, описанных раньше.

Ремонт кузовов эпоксидными смолами включает следующие операции:

— очистка поврежденной поверхности. Выполняется так же, Как при использовании пайки Желательно удалить с двух сторон кузова лакокрасочное покрытие пескоструйной обработкой, так как это не только обеспечивает хорошее качество очистки, но и придает поверхности необходимую шероховатость. Если использовать пескоструйную обработку невозможно, то поверхность необходимо обработать напильником или грубой шлифовальной шкуркой для обеспечения хорошей сцеп-ляемости смолы с металлом. Размеры и форма обрабатываемой поверхности кузова определяются площадью коррозионного повреждения. Однако припуск должен быть не менее 60 мм;

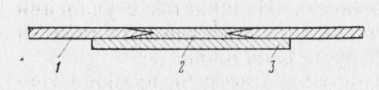

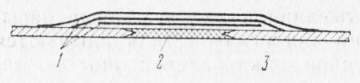

— подготовка накладки. Состоит в изготовлении трех-четырех кусков из стеклоткани St-ЗО, соответствующих форме поврежденной поверхности, но отличающихся размерами. Первый кусок ткани должен иметь размеры, покрывающие 1/3 очищенной площади поврежденного места, т. е. должен иметь по контуру припуск 20 мм от края повреждения, второй кусок должен перекрывать 2/3 очищенной площади, т. е. иметь припуск 40 мм, а площадь третьего куска ткани должна полностью закрывать подготовленное место. На рис. 16 дана схема постановки такой накладки. В случае использования четырех слоев ткани подготовленную площадь целесообразно разделить на четыре части и тогда припуск на сторону для каждого куска составит 15 мм. Для вырезки стеклоткани применяются обыкновенные портняжные ножницы;

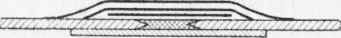

— наложение стеклоткани и смолы. Выполняется после тщательного обезжиривания восстанавливаемой поверхности ацетоном или трихлорэтиленом Промывку ацетоном необходимо выполнять 2 или 3 раза. После этого приступают к приготовлению эпоксидной смолы. Для этого в стеклянную посуду наливают смолу Эпидиан-51 в количестве, достаточном для нанесения слоя толщиной около 1 мм по всей обрабатываемой поверхности и с учетом того, что кисть также пропитывается мастикой. Добавляют 10% отвердителя ZI и все тщательно перемешивают стеклянной палочкой в течение 5 мин После размешивания композиция готова к нанесению Процесс заделывания отверстия начинается с наложения на обезжиренную поверхность слоя смолы. Потом на этот слой устанавливается накладка наименьшего размера. Затем кистью на эти накладки напо-сится смола до полного пропитывания накладки. После насыщения первого слоя стеклоткани аналогично накладываются второй и третий слои. Каждый слой стеклоткани полностью насыщается смолой. При нанесении большого количества смолы на стеклоткань целесообразно использовать прижимной валик. Для предотвращения деформации накладки из стеклоткани при устранении сквозных повреждений больших размеров с внутренней стороны необходимо подложить стальную подкладку (рис. 17), смазанную раствором полистирола в ацетоне. По окончании процесса насыщения стеклоткани эта подкладка легко удаляется, гак как нанесенное пблистирольное покрытие предотвращает ее прилипание к смоле. Процесс нанесения смолы должен выполняться сразу же после соединения с отвер-дителем. Композиция пригодна для нанесения в течение 40— 60 мин при работе в помещении с температурой 20—25°С. После этого времени начинается быстрое отвердевание смолы. Всю посуду и инструменты поэтому необходимо вымыть ацетоном сразу же по окончании работ При нанесении смолы руки рабочего должны быть защищены резиновыми перчатками. При попадании на кожу рук смолы или отвердитеЛя их необходимо удалить ветошью, затем вымыть водой руки с мылом и смазать защитным кремом;

— отвердение смолы- при комнатной температуре в течение 24 ч. После этого смолу можно обрабатывать напильником, шлифовальной шкуркой или кругом. Время отвердевания можно значительно сократить, если восстанавливаемое место нагреть до температуры 50-80 °С. Для этих целей применяются лампы направленного излучения мощностью 250 и 500 Вт или сушильные камеры;

— предварительна» обработка покрытии Осуществляется после отвердевания смолы и выполняется напильниками, скребками, шлифовальными кругами или шкурками. Место установки накладки необходимо обработать таким образом, чтобы оно сильно не выделялось на поверхности кузова;

— окончательная обработка ремонтируемого места шлифовальными кругами или шкурками. При наличии углублений на поверхности они устраняются шпатлевками.

Эпоксидные смолы применяются также для устранения сквозных повреждений небольших размеров, если имеется возможность наложения накладки с внутренней стороны (рис.

Накладка из стеклоткани приклеивается смолой Эиидиан 51 (е отвердителем /I), а отверстие в металле заполняется эпоксидной настой Эпидиан-410, смешанной с этим же отвердителем. Технология устранения такого повреждения аналогична ранее описанной.

Для приготовления композиции необходимо отвесить смолы Полималь-109, -151, -162 и добавить к ним половину растворителя. Вторая половина порции растворителя смешивается с наполнителем и пигментом. Смешанные пигмент, наполнитель и растворитель добавляются к предварительно смешанным с растворителем смолами. После тщательного перемешивания композиции добавляется 15 см3/кг ускорителя (нафтенат кобальта). В таком состоянии композиция может храниться несколько дней, не подвергаясь гелеобразованию.

Непосредственно перед нанесением в композицию добавляется отвердитель. Время годности композиции с отвердителем невелико и зависит от температуры и влажности окружающей среды. Целесообразно готовить такие порции композиций, которые можно использовать в течение 30 мин.

Композиции, в которых началось гелеобразование, применять не рекомендуется.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Устранение коррозионных повреждений"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы