Строй-Техника.ру

Строительные машины и оборудование, справочник

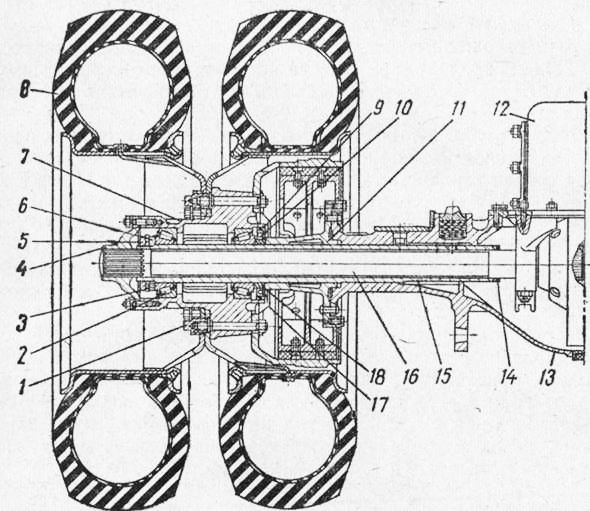

На автомобиле средний и задний мосты — ведущие (рис. 16). Мосты одинаковы по конструкции и отличаются только смещением главных передач относительно оси автомобиля.

Главная передача заднего (среднего) моста — центральная двойная, состоит из пары конических шестерен со спиральными зубьями и пары цилиндрических шестерен с прямыми зубьями. Межколесный дифференциал — конический, с четырьмя сателлитами. Передаточное отношение центральной двойной главной передачи 8,21.

Полуоси заднего и среднего мостов — разгруженные. Кожухи полуосей запрессованы в картеры мостов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Ступица колеса установлена на двух конических подшипниках. Подшипники опираются на кожух полуоси и затягиваются гайкой 6, штифт которой входит в отверстие замковой шайбы, а выступ шайбы — в паз кожуха полуоси; гайка и шайба стопорятся контргайкой.

Внутренние кольца подшипников имеют скользящую посадку, наружные кольца запрессованы в гнезда ступицы. Удержание смазки в ступице обеспечивается с внутренней стороны сальником, с наружной стороны — фланцем полуоси.

Рис. 16. Задний мост:

1 — детали крепления колеса; 2 — подшипник ступицы; 3 — замковая шайба; 4 — фланец полуоси; 5 — контргайка; 6 — гайка; 7 — ступица; 8 — колесо; 9 — сальник; 10 — маслоотражатель; 11 — суппорт; 12 — главная передача; 13 —картер моста; 14 — сальник полуоси: 15 — кожух полуоси; 16 — полуось; 17 — маслоуловитель; 18 — распорное кольцо.

Заправка масла в картеры мостов осуществляется через боковые отверстия, которые одновременно являются и контрольными. Слив отработанного масла производится через отверстия, расположенные в нижней части картеров.

Уход за ведущими мостами

Уход за ведущими мостами включает: периодический наружный осмотр, проверку состояния всех болтовых соединений и подтяжку их в случае необходимости, поддержание нормального уровня смазки в картерах и своевременную замену ее согласно карте смазки, регулировку зацепления в главных передачах, проверку состояния затяжки подшипников ступиц колес и при необходимости — их регулировку.

Периодически нужно осматривать и очищать от грязи сапуны, так как при их закупорках возможно повышение давления в картере моста, вызывающее течь масла через сальники.

Регулировка главной передачи заднего и среднего мостов. В главной передаче регулируются подшипники ведущей конической шестерни, ведущей цилиндрической шестерни и зацепление конической пары.

Признаком необходимости регулировки является осевой зазор в подшипниках или большой боковой зазор в зацеплении конической пары, что сопровождается повышенным шумом при работе главной передачи. Зазор определяется индикатором по осевому перемещению вала ведущей конической шестерни (при отсоединенном карданном вале и затянутой до отказа гайке крепления фланца). Индикатор необходимо устанавливать так, чтобы головка его касалась торца вала шестерни. Усилиями рук перемещать фланец на себя, одновременно наблюдая за показаниями стрелки индикатора. При осевом перемещении вала свыше 0,1 мм требуется регулировка подшипников, которая производится при снятом редукторе главней передачи.

При отсутствии индикатора осевой зазор в подшипниках вала ведущей конической шестерни устанавливается по ощутимому люфту в них при покачивании вала руками вдоль его оси и в плоскости, перпендикулярной оси. Если ощущается перемещение, подшипники вала подлежат регулировке.

Регулировку следует начинать с установления предварительного натяга в конических подшипниках.

Порядок регулировки следующий:

– отвернуть гайки Крепления корпуса подшипников, вынуть корпус в сборе с ведущей конической шестерней и закрепить его в тисках;

– замерить по индикатору величину осевого перемещения вала ведущей конической шестерни;

– расшплинтовать и отвернуть гайку фланца, отвернуть болты крепления крышки корпуса подшипников и снять фланец вместе с крышкой и сальником, внутреннее кольцо переднего подшипника и регулировочную шайбу;

– замерить толщину регулировочной шайбы и прошлифовать ее на величину осевого перемещения вала-шестерни, замеренного по индикатору, плюс 0,05—0,08 мм предварительного натяга;

– установить на место все снятые детали и затянуть гайку крепления фланца до отказа (момент затяжки 40—60 кгс-м);

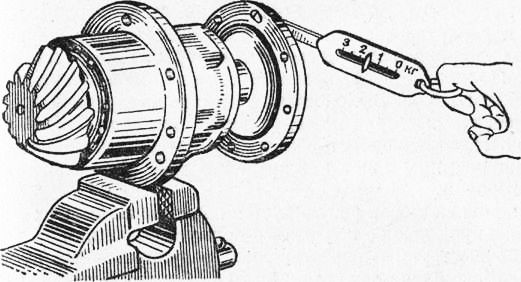

-не закрепляя крышку с сальником, проверить степень пред-Варительного натяга подшипников по величине момента, необходимо для проворачивания вала-шестерни. Величину момента можно 0пРеделить пружинным динамометром, для чего, захватив;

– закрепить болтами крышку с сальником и зашплинтовать гайку фланца.

Подшипники вала ведущей цилиндрической шестерни регулируются при снятом дифференциале и выдвинутом корпусе подшипников вала ведущей конической шестерни так, чтобы зубья конических шестерен не находились в зацеплении. Необходимый натяг подшипников достигается изменением числа регулировочных прокладок под крышками.

Рис. 18. Проверка предварительного натяга подшипников ведущей конической шестерни главной передачи:

Для регулировки подшипников необходимо:

– замерить по индикатору величину осевого перемещения вала ведущей цилиндрической шестерни;

-отвернуть гайки крышек подшипников и снять из-под обеих крышек часть регулировочных прокладок, общая толщина которых должна быть равна величине осевого перемещения вала, замеренного по индикатору, плюс 0,05—0,08 мм предварительного натяга;

– поставить на место крышки подшипников и затянуть их гайками моментом 8—9 кгс-м. При затягивании гаек необходимо проворачивать вал за шестерню для правильного размещения роликов в обоймах подшипников;

– проверить регулировку подшипников. Величина момента, необходимого для проворачивания вала, должна быть 0,2—0,4 кгс-м.

Регулировка конических шестерен производится после регул ровки подшипников и заключается в установлении необходимог бокового зазора и контакта в зацеплении. Контакт зацепления про вернется на краску.

Зацепление шестерен регулируется изменением количества регу лировочных прокладок под фланец корпуса подшипников ведущей конической шестерни и перестановкой регулировочных прокладок, находящихся под крышками, с левой стороны на пра вую или наоборот (общее число прокладок под крышками должно оставаться постоянным во избежание нарушения регулировки пред натяга подшипников).

При регулировке зацепления по пятну контакта обязательно сохранить необходимый боковой зазор между зубьями шестерен. Величина зазора, замеренная щупом или индикатором у широкого торца зуба и не менее чем для четырех зубьев, расположенных примерно на равных углах по окружности, должна быть 0,24— 0,52 мм. Этот зазор при износе шестерен увеличивается.

Уменьшать боковой зазор за счет смещения пятна контакта от рекомендуемого положения не допускается, так как это приводит к нарушению правильности зацепления шестерен и быстрому их износу, тогда как некоторое уменьшение зазора (при правильно отрегулированном зацеплении по пятну контакта) не вызывает увеличения шума шестерен и повышенного их износа.

Качество регулировки конических подшипников и зацепле-, ние шестерен контролируют на слух (во время движения автомобиля) и по нагреву картера главной передачи, определяемому на ощупь. В случае наличия шума при работе шестерен или сильного нагрева картера главной передачи нужно проверить регулировку.

В случае необходимости снятия дифференциала не допускается менять местами крышки подшипников, поэтому следует на крышки и картер нанести метки. При установке дифференциала гайки крышек подшипников затянуть усилием 30—36 кгс-м и надежно зашплинтовать.

Регулировка подшипников ступиц колес

При проведении технического обслуживания №2 следует проверить затяжку подшипников ступиц колес. Для выявления необходимости регулировки подшипников следует поднять колесо домкратом так, чтобы шина не касалась пола. Затем снять фланец полуоси и провернуть колесо рукой.

Если колесо вращается туго и такое вращение не является следствием заедания тормозных колодок или если при покачивании колес имеется люфт в подшипниках ступицы, необходимо отрегулировать затяжку подшипников в следующем порядке:

а) отвернуть контргайку крепления подшипников и снять замковую шайбу. Отвернуть гайку крепления подшипников на 1/3 — Vs оборота, проверить, свободно ли вращается колесо. Если колесо вращается туго, надо устранить неисправность — заедание тормозных колодок и т. п.;

б) затянуть гайку крепления подшипников с помощью ключа с воротком длиной 400— 500 мм, добиваясь тугого вращения колеса на подшипниках. При затягивании гайки необходимо проворачивать колесо для правильного размещения роликов на беговых дорожках колец подшипников;

в) отвернуть гайку крепления подшипников на V8 оборота. Установить замковую шайбу так, чтобы штифт гайки подшипников вошел в одно из отверстий шайбы. Если штифт не входит в отверстие, поворачивать гайку в ту или другую сторону до тех пор, пока штифт не войдет в ближайшее отверстие шайбы;

г) навернуть и затянуть контргайку;

д) проверить степень затяжки подшипников после закрепления контргайкой. При правильной затяжке колесо должно свободно вращаться от руки без заметных перемещений в осевом направлении;

е) поставить фланец полуоси и затянуть гайки шпилек крепления фланца полуоси.

—-

Все три моста автомобиля выполнены ведущими и по основным деталям унифицированы. Каждый мост имеет двухступенчатый редуктор и полностью разгруженные полуоси, передающие крутящий момент на ступицы колес. Полуоси переднего моста в связи с передачей крутящего момента на управляемые колеса снабжены шарнирами равных угловых скоростей.

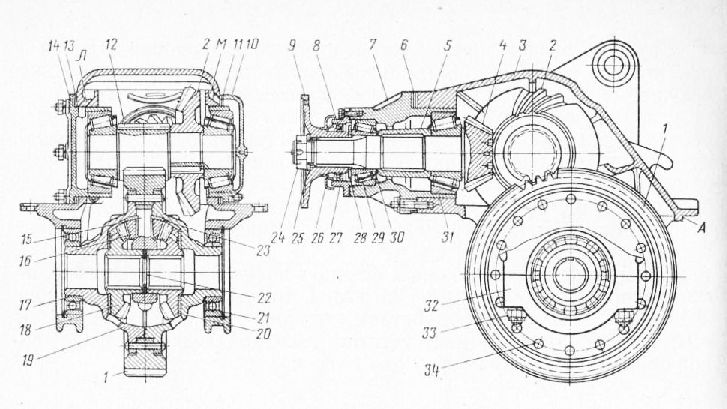

Задние ведущие мосты различаются лишь картером редуктора и наличием на балке среднего моста обработанной площадки для установки промежуточной опоры карданного вала заднего моста. Редуктор задних мостов (рис. 64) состоит из пары конических шестерен с косым зубом, пары цилиндрических прямозубых шестерен и межколесного дифференциала. Детали и узлы редуктора монтируются в картере, отлитом из ковкого чугуна КЧ37-12. Для центрирования редуктора относительно балки моста служит буртик А диаметром 395—0,12 мм.

Рис. 64. Редуктор ведущего моста:

1 — цилиндрическая ведомая шестерня; 2 — коническая ведомая шестерня; 3 — картер редуктора; 4— коническая ведущая шестерня; 5 —распорная втулка; 6 — прокладки; 7 — картер ведущей шестерни; 8 — сальник; 9 — фланец карданного вала; 10 – правое гнездо подшипников; 11 — прокладки; 12 — цилиндрическая ведущая шестерня; 13 — прокладки; 14 — левое гнездо подшипников; 15 — крестовина дифференциала; 16 — сателлит; 17 — шариковый подшипник дифференциала; 18 — шестерня полуоси; 19 — чашка дифференциала; 20 — опорная шайба шестерни полуоси; 21 — опорное кольцо подшипника дифференциала; 22 — разграничительная шайба; 23 — опорная шайба сателлита; 24 — гайка; 25 — тарельчатая пружина; 26 — грязеотражатель; 27 — крышка картера ведущей шестерни; 28 — маслоотражатель сальника; 29 — передний подшипник ведущей конической Шестерни; 30 — регулировочная шайба; 31 — задний подшипник ведущей конической шестерни; 32— крышка подшипника дифференциала; 33 — гайка крышки подшипника дифференциала; 34 — заклепка

Ведущая коническая шестерня изготовлена заодно с валом из стали 20ХГНТА, цементирована на глубину 1,2—1,5 мм и закалена до твердости HRC 58—63.. Она вращается на двух конических роликовых подшипниках: переднем и заднем. Шейка под задний подшипник обработана до диаметра 65 мм, под передний— до диаметра 60_0,02 мм. Между внутренними кольцами подшипников установлена чугунная распорная втулка и регулировочная шайба, изготовленная из стали 65Г и термообработанная до твердости HRC 37—44.

Для обеспечения предварительного натяга подшипников могут быть поставлены регулировочные шайбы толщиной 3, 4 или 5 мм, причем окончательный размер шайбы доводится шлифовкой. Величина предварительного натяга проверяется по моменту проворачивания шестерни в подшипниках после затяжки гайки моментом 40—50 кгс-м. Момент проворачивания шестерни должен быть в пределах 0,15—0,3 кгс-м при смазанных подшипниках.

Между ступицей фланца карданного вала и передним подшипником установлен маслоотражатель сальника, изготовленный из стали 65Г и термообработанный до твердости HRC 24—37. Тарельчатая пружина ставится выпуклой стороной к гайке. Пружина, изготовленная из стали 65Г толщиной 4 мм и термо-обработанная до твердости HRC 37—44, увеличивает долговечность шлицевого соединения фланца с валом и сохраняет предна-тяг подшипников в течение длительного времени.

Наружные обоймы подшипников запрессованы в гнезде отлитого из ковкого чугуна КЧ37-12 картера подшипников ведущей шестерни. От попадания пыли и грязи подшипники защищены ре-зиноармированным двухкромочным сальником из маслостойкой резины. Сальник установлен в литой из стали 35Л или серого чугуна СЧ21-40 крышке 27’. Крышка крепится к картеру шестью болтами М10Х25. Между картером и крышкой установлена уплотни-тельная прокладка из картона толщиной 1 мм. Рабочие кромки сальника защищены от попадания грязи штампованными чашками грязеотражателя, приваренными к фланцу.

Картер ведущей шестерни с помощью шести шпилек крепится к фланцу картера 3 редуктора. Момент затяжки гаек 8—9 кгс-м. Между картерами редуктора и ведущей шестерни установлены прокладки: одна из них — уплотнительная из картона толщиной 0,5 мм, остальные — регулировочные, стальные из холоднокатаной ленты толщиной 0,5 мм (в среднем 9 шт.) и толщиной 0,1 мм (в среднем 5 шт.). Регулировочные прокладки обеспечивают необходимый зазор в зацеплении и нормальное пятно контакта зубьев конических шестерен редуктора.

Обе конические шестерни изготавливаются с большой степенью точности и для улучшения приработки фосфатируются с образованием толщины фосфатного покрытия 0,005—0,01 мм. Окончательно обработанные конические шестерни подбираются по боковому зазору, шуму и притираются для обеспечения надлежащего пятна контакта. Эти операции производятся при установке шестерен в специальном приспособлении. После притирки шестерни клеймят одинаковыми цифрами: ведущую — на торце со стороны вала, ведомую — на ступице со стороны, противоположной зубу.

Ведомая коническая шестерня главной передачи изготовлена из стали 15ХГНТА, цементирована на глубину 1,2—1,5 мм, поверхности зубьев закалены до твердости HRC 58—63. Шестерня напрессована на шейку диаметром 70 Jo,с®2 мм вала ведущей цилиндрической шестерни и от проворачивания зафиксирована призматической шпонкой. Внутренние кольца подшипников ведущей цилиндрической шестерни напрессованы на шейки диаметром 651 о‘ооз мм. Ведущая шестерня изготовлена из стали 20ХГНТА, цементирована на глубину 1,2—1,5 мм, поверхности зубьев закалены до твердости HRC 58—63.

Наружные обоймы подшипников ведущей цилиндрической шестерни запрессованы в отлитые из ковкого чугуна КЧ37-12 гнезда — правое и левое. В крышках предусмотрены масляные каналы, по которым из лотков картера редуктора масло поступает к подшипникам при работе редуктора. Между фланцами гнезд и картером установлено по одной картонной уплотнительной прокладке толщиной 0,5 мм, а также регулировочные прокладки (по 5 шт. толщиной 0,5 мм, по 4 шт. толщиной 0,1 мм и по 3 шт. толщиной 0,15 мм). Количество прокладок ориентировочное и окончательно устанавливается при регулировке предварительного натяга подшипников ведущей шестерни. При смазанных подшипниках предварительный натяг должен быть отрегулирован в пределах, соответствующих проворачиванию шестерни, моментом 0,2—0,4 кгс-м. Регулировка предварительного натяга конических подшипников ведущей шестерни производится при затянутых гайках шпилек крепления гнезд до установки картера ведущей шестерни.

Монтажный боковой зазор в зацеплении конических шестерен устанавливается в пределах 0,24—0,52 мм. Контакт зубьев конической пары проверяется на краску. Отпечаток (пятно контакта) на зубе ведомой шестерни должен занимать 50% по высоте зуба и 32—45 мм по длине.

На шипах крестовины диаметром 30—0,021 мм установлены четыре сателлита. Наружный торец сателлитов, прилегающий к чашкам дифференциала, прошлифован по сферической поверхности. Опорой сателлитов в чашках служит стальная термообработанная шайба сферической формы. На вогнутой поверхности шайбы нанесены сферические углубления глубиной 0,3 мм, обеспечивающие накопление масла и смазку трущихся поверхностей шайбы и сателлита. Такая же опорная шайба, но плоская установлена между торцом шестерни 18 полуоси и плоской опорной поверхностью чашки. Опорные шайбы изготовлены из стали 65Г и термообработаны до твердости HRC 56—63.

Крестовина дифференциала, сателлит и шестерня полуоси изготовлены из стали 15ХГНТА, цементированы на глубину 1,2—1,5 мм и термообработаны до твердости HRC 58—63. Шестерни полуосей своими ступицами входят в отверстие крестовины. Между торцами шестерен установлена разграничительная шайба 22 из стали 65Г, термообработанная до твердости HRC 38—43.

Осевое перемещение подшипников дифференциала предотвращают опорные кольца из стали 65Г толщиной 3,15 мм, устанавливаемые в канавки опор подшипников дифференциала. Крышки обрабатываются совместно с картером и крепятся к нему с помощью шпилек и корончатых гаек, затягиваемых моментом 30—36 кгс-м. От самоотворачивания шпильки фиксируются в картере, а гайки относительно шпилек — с помощью шплинтов.

Смазка шестерен дифференциала осуществляется разбрызгиванием. Для смазки подшипников ведущих шестерен, в картере отлиты специальные лотки Л и М, которые каналами сообщаются с полостями подшипников. Масло, забрасываемое шестернями при работе редуктора в эти лотки, стекает по каналам в полости подшипников. Несколько ниже лотка Л, на внутренней стенке картера редуктора, расположен еще один маслосборный лоток, из которого масло по каналу в стенке картеров поступает к подшипникам, а также по специальному каналу — в полость левого гнезда подшипников. При вращении конических подшипников масло захватывается роликами и перекачивается в сторону их большего диаметра. Для предупреждения течи масла через сальник полость между подшипником и сальником соединена каналом для слива масла в картер моста.

Балка заднего моста (рис. 65), отлитая из стали 40Л, является его базовой деталью. На ней смонтированы все остальные детали и узлы моста. Средняя часть балки имеет форму почти правильного полушария, внутри которого размещен дифференциал редуктора. Срез полушария образует фланец, на котором с помощью шпилек и болтов закреплен редуктор моста. Момент затяжки гаек 8—10 кгс-м. Между фланцами балки и редуктора установлена уплотнительная прокладка из картона толщиной 0,5 мм.

Положение редуктора относительно балки определяется специальной расточкой фланца балки до диаметра 395+0’25 мм, в которую входит центрирующий буртик редуктора. Остальные сечения балки близки к квадратным. Балка оканчивается двумя фланцами. В нее запрессованы кожуха полуосей; длина правого кожуха заднего моста 948 мм, левого — 313 мм. Размеры кожухов среднего моста соответственно равны 313 и 948 мм. Кожуха изготовлены из стали 40ХН твердостью НВ 241—268. Наружная поверхность кожухов имеет ступенчатую форму для удобства их запрессовки в балку. Внутренний конец кожуха расточен до диаметра 80+0>06 мм на глубину 13,5 мм под резиноармированный сальник полуоси, предотвращающий перетекание смазки из картера главной передачи к подшипникам ступицы колеса. На наружном конце кожуха нарезана резьба М85Х2, причем резьбовая часть вдоль оси кожуха про-фрезерована. Образованный паз шириной Ю+0’35 мм и резьба предназначены для установки гаек и стопорной шайбы подшипников ступицы колеса.

После запрессовки кожухов в теле балки и кожуха сверлятся на проход два отверстия диаметром 14 мм на расстоянии 85 мм от фланцев, затем на глубину 22 мм нарезается резьба М16Х1.5 и в нее ввертывается стопорный винт 27. Резьбу винта раскернивают в двух точках.

На кожух полуоси до упора во фланец моста напрессован суппорт колесного тормоза, установлены маслоотражатель и упорная втулка. Суппорт приклепан к фланцу балки моста заклепками 14X55. Маслоотражатель изготовлен из листовой стали толщиной 1,4 мм, упорная втулка — из стали. От проворачивания на кожухе полуоси втулка закреплена двумя фиксаторами с винтами, размещенными в пазах на внутреннем торце втулки. Головки фиксаторов входят в прорези внешнего торца суппорта. По меньшему диаметру упорной втулки 105 мм скользят рабочие кромки сальников уплотнительного устройства ступицы колеса и системы подкачки шин.

На шейку диаметром 110 мм надето внутреннее кольцо внутреннего роликового подшипника ступицы колеса, а резиноарми-рованный двухкромочный сальник ступицы, предотвращающий попадание смазки из полости ступицы на поверхности трения тормозного барабана и колодок своей рабочей кромкой скользит по шейке диаметром 130 мм. Для повышения износостойкости шейки диаметром 105 и 130 мм закалены токами высокой частоты на глубину 1—3 мм до твердости HRC 52.

Внутреннее кольцо наружного конического подшипника ступицы установлено на шейке кожуха полуоси диаметром 90 мм и закреплено гайкой. В торец гайки запрессован штифт, на который одним из отверстий надета замковая шайба. Внутренний выступ шайбы входит в паз, профрезерованный вдоль резьбы кожуха полуоси. Замковая шайба фиксируется контргайкой. При установке ступицы гайку затягивают моментом 20—22 кгс-м, затем отвертывают в обратную сторону на 20°30‘—45°, устанавливают замковую шайбу и затягивают контргайку моментом 25— 60 кгс-м.

Наружные кольца роликовых конических подшипников запрессованы в гнезда тела ступицы. Ступица отлита из стали. С ее внутренней стороны установлена крышка, в которой размещен резиноармированный сальник. Крышка крепится к ступице болтами М8, между крышкой и ступицей установлена уплотнитель-ная прокладка из картона толщиной 0,8 мм. Для удобства демонтаг жа крышки в ее фланце предусмотрены два отверстия с резьбой М8, в которые ввертываются отжимные болты.

На уступе внутреннего фланца ступицы с помощью шести болтов М 18×60 закреплен тормозной барабан и маслоуловитель. Между фланцем маслоуловителя и барабаном установлена уплот-нительная прокладка из картона толщиной 0,5 мм. К наружному торцу ступицы четырнадцатью шпильками закреплен фланец полуоси. Между фланцем и ступицей установлена картонная уп-лотнительная прокладка толщиной 0,3 мм. Фланец полуоси отштампован из стали и имеет твердость НВ 241—286. Шлицевое отверстие фланца с наружной стороны закрыто заглушкой 6, приваренной к фланцу дуговой сваркой.

Полуоси мостов изготовлены из стали 40ХНМА, подвергнуты упрочнению поверхностного слоя методом накатки и термообработаны до твердости НВ 340—460. Для повышения долговечности шлицевого соединения полуоси и фланца в октябре 1973 г. введена прессовая посадка взамен скользящей, поэтому в начальный период эксплуатации при необходимости снятия фланца необходимо извлекать его вместе с полуосью.

На балке установлены кронштейны ограничителей колебания моста вниз относительно рессоры и упоры буферов, смягчающие удары моста о раму. Упор буфера отлит из ковкого чугуна КЧ35-10 и установлен в гнезде на верхней плоскости балки. В гнездо уложены поочередно резиновые и стальные шайбы толщиной 3 мм. Диаметр резиновых шайб 60±1 мм, стальных 64 мм. На верхнюю резиновую шайбу поставлен упор, фиксированный стопорным кольцом, которое приваривается дуговой сваркой в трех местах к кромкам гнезда балки моста.

В стенке центральной, расширенной части картера имеются два резьбовых отверстия, предназначенные для заливки и слива масла. Отверстия закрыты резьбовыми пробками. В пробке сливного отверстия установлен магнит, который улавливает металлические продукты износа деталей моста. В отверстии удлиненного рукава балки установлен сапун, сообщающий внутреннюю полость моста с атмосферой.

Техническое обслуживание мостов заключается в поддержании нормального уровня смазки в картерах, своевременной замене масла, периодической проверке надежности затяжки болтовых соединений, регулировке главной передачи и подшипников ступиц колес.

В картеры мостов масло заливается через боковые отверстия, которые одновременно являются и контрольными для проверки уровня масла. При каждом ТО-2 рекомендуется проверять затяжку подшипников ведущей конической шестерни. Признаком необходимости регулировки является осевой зазор в подшипниках или большой боковой зазор в зацеплении конической пары, что сопровождается повышенным шумом при работе главной передачи. Зазор определяется индикатором по осевому перемещению вала ведущей конической шестерни при отсоединенном карданном вале и затянутой до отказа гайке крепления фланца.

Индикатор устанавливают так, чтобы головка его касалась торца вала шестерни. Усилиями рук перемещают фланец на себя, одновременно наблюдая за показаниями стрелки индикатора. При осевом перемещении вала свыше 0,1 мм требуется регулировка подшипников, которая производится при снятом редукторе главной передачи. При отсутствии индикатора осевой зазор в подшипниках вала ведущей конической шестерни устанавливается по ощутимому люфту в них при покачивании вала руками вдоль оси и в плоскости, перпендикулярной к ней. Если ощущается перемещение, подшипники вала подлежат регулировке.

Регулировка главной передачи складывается из установки предварительного натяга в подшипниках валов ведущей конической и ведущей цилиндрической шестерен, а также регулировки зацепления конической пары шестерен. Предварительно необходимо убедиться в достаточной смазке подшипников.

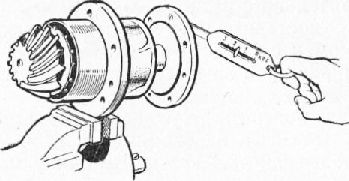

Порядок регулировки предварительного натяга подшипников, ведущей конической шестерни: – отвернуть гайки крепления картера (см. рис. 64) подшипников, вынуть картер в сборе с ведущей шестерней и закрепить его в тисках; – замерить по индикатору величину осевого перемещения вала ведущей конической шестерни; – расшплинтовать и отвернуть гайку фланца, отвернуть болты крепления крышки и снять фланец вместе с крышкой и сальником, внутреннее кольцо переднего подшипника и регулировочную шайбу; – замерить толщину регулировочной шайбы и прошлифовать ее на величину, равную сумме осевого перемещения вала конической шестерни, замеренного по индикатору, и 0,05—0,08 мм предварительного натяга; – установить на место все снятые детали и затянуть гайку крепления фланца до отказа; при затягивании гайки необходимо проворачивать вал для правильного размещения роликов в обоймах подшипников; – не закрепляя крышку с сальником, проверить степень предварительного натяга подшипников по величине момента, необходимого для проворачивания вала конической шестерни; величину момента можно определить пружинным динамометорм (рис. 66), сделав не менее пяти непрерывных поворотов в одну сторону; при правильно отрегулированных подшипниках показания динамометра должны быть 1,62—3,3 кгс, что соответствует моменту 0,15— 0,3 кгс-м. – закрепить болтами крышку с сальником и зашплинтовать гайку фланца.

Подшипники вала ведущей цилиндрической шестерни регулируются после установления правильного натяга в подшипниках вала ведущей конической шестерни. Дифференциал нужно снять, а картер подшипников вала ведущей конической шестерни выдвинуть так, чтобы зубья конических шестерен вышли из зацепления. Необходимый натяг подшипников достигается путем изменения числа регулировочных прокладок под гнездами.

Порядок регулировки предварительного натяга подшипников ведущей цилиндрической шестерни: – замерить по индикатору величину осевого перемещения вала ведущей цилиндрической шестерни; – отвернуть гайки гнезд и снять часть регулировочных прокладок, общая толщина которых должна быть равна сумме – осевого перемещения вала, замеренного по индикатору, и предварительного натяга 0,05—-0,10 мм; – поставить на место гнезда подшипников и затянуть их гайки моментом 12—14 кгс-м. При затягивании гаек необходимо поворачивать вал за шестерню для правильного размещения роликов в обоймах подшипников; – проверить регулировку подшипников.

Рис. 66. Проверка предварительного натяга роликовых конических подшипников ведущей конической шестерни редуктора заднего моста с помощью динамометра

Момент, необходимый для проворачивания вала, должен быть равен 0,2—0,4 кгс-м. Величину момента можно замерить, намотав на малую цилиндрическую шестерню шнур, свободный конец которого подсоединяют к динамометру. В момент проворачивания шестерни динамометр должен показывать усилие 3,6—7,2 кгс при положении шнура по касательной к образующей шестерни.

Регулировка зацепления конических шестерен заключается в установлении необходимого бокового зазора и контакта зубьев по краске.

Порядок проверки и регулировки зацепления следующий: – насухо протереть зубья конических шестерен; – нанести на поверхность трех-четырех зубьев ведущей шестерни тонкий слой краски (белил, красного сурика, синьки); – поставить картер подшипников с ведущей конической шестерней в картер редуктора и закрепить его гайками, при этом покрытые краской зубья не должны входить в зацепление; – притормаживая рукой ведомую шестерню, провернуть за фланец ведущую шестерню в обе стороны; – по отпечаткам (пятнам контакта), полученным на ведущей стороне зубьев ведомой шестерни, установить, руководствуясь табл. 3, необходимость и характер регулировки зацепления. По высоте площадь пятна контакта должна быть не менее 50% высоты зуба. Выход пятна контакта на вершину зуба ведущей конической шестерни не допускается, за исключением отдельных следов (рисок). На ведущей стороне зуба ведомой шестерни пятно контакта может иметь отклонение по длине и высоте в пределах ±20% по сравнению с пятном на зубе ведущей шестерни.

Зацепление шестерен регулируется изменением количества регулировочных прокладок 6 под фланцем картера ведущей конической шестерни и перестановкой регулировочных прокладок, находящихся под фланцами гнезд, с левой стороны на правую или наоборот (общее количество прокладок должно оставаться постоянным во избежание нарушения регулировки предварительного натяга подшипников). При регулировке зацепления по пятну контакта нужно обязательно сохранить необходимый боковой зазор между зубьями шестерен. Величина зазора, замеренная щупом или индикатором у широкого торца зуба для новой пары шестерен и не менее чем для четырех зубьев, расположенных примерно на равных углах по окружности, должны быть 0,24—0,52 мм. Этот зазор при износе шестерен увеличивается.

Уменьшать боковой зазор путем смещения пятна контакта от рекомендуемого положения не допускается, так как это приводит к нарушению правильности зацепления шестерен и быстрому их износу, тогда как некоторое увеличение зазора (при правильно отрегулированном зацеплении по пятну контакта) не вызывает увеличения шума шестерен и повышенного их износа. Качество регулировки подшипников главной передачи и зацепления шестерен контролируют на слух (во время движения автомобиля) и по нагреву картера главной передачи, определяемому на ощупь. В случае повышенной шумности при работе шестерен или сильного нагрева картера главной передачи нужно проверить регулировку.

Снятие и установку ступиц колес должны выполнять два человека. У автомобилей, оборудованных централизованной подкачкой шин, нужно поставить в нейтральное положение кран управления давлением воздуха в шинах.

Для снятия ступиц необходимо:

1. Поочередно поднять домкратом колеса автомобиля и подложить под мост надежную подставку.

2. Завернуть запорную пробку колесного крана специальным ключом, входящим в комплект шоферского инструмента.

3. Отсоединить переходный шланг от колеса, а в отверстие колесного крана завернуть болт крепления шланга.

4. Снять колесо, проследив при этом за положением шланга подвода воздуха к шинам, чтобы его не повредить ободом.

5. Отвернуть гайку крепления фланца полуоси и снять фланец вместе с полуосью.

6. Отвернуть и снять контргайку, замковую шайбу и гайку.

7. Снять наружный подшипник ступицы, а на резьбу кожуха полуоси навернуть входящую в комплект инструмента оправку для монтажа и демонтажа ступиц до упора в торец упорной втулки 30 (оправку предварительно очистить от пыли и грязи, а после навертывания покрыть тонким слоем смазки ЦИАТИМ-201);

8. Плавно снять ступицу с тормозным барабаном, не допуская перекосов, чтобы не повредить манжеты уплотнительного устройства подкачки шин.

Перед установкой ступицы необходимо промыть ее внутреннюю полость, подшипники и манжеты уплотнительного устройства дизельным топливом или керосином, продуть сжатым воздухом и проверить состояние манжетов. Затем надо заполнить подшипники и ступицу свежей смазкой (согласно карте смазки), а кромки манжетов уплотнительного устройства смазать консистентной смазкой ЦИАТИМ-201. При замене смазки в ступицах следить, чтобы она не попала в полости каналов системы подкачки шин.

Ступицы колес устанавливают в следующем порядке:

1. Навернуть оправку на резьбу кожуха полуоси до упора и смазать ее.

2. Установить ступицу, снять оправку, навернуть гайку и отрегулировать затяжку подшипников ступиц (см. ниже).

3. Установить фланец полуоси и закрепить его гайками.

4. Установить колесо и подсоединить шланг к колесному крану.

5. Отвернуть запорную пробку, обеспечив тем самым поступление воздуха из пневмо-системы в шины.

Снятие и установку ступиц колес на автомобиле-лесовозе КрАЗ-255Л проводят аналогично без операций по отключению (подключению) шин и установке (снятию) специальной оправки на кожух полуоси.

Подшипники ступиц колес регулируют в такой последовательности:

1. Затягивают гайку подшипников: усилие затяжки гайки, приложенное на плече 500 мм, должно быть 40— 50 кгс. При затягивании гайки необходимо проворачивать ступицу для правильного размещения роликов на беговых дорожках колец подшипников.

2. Отвертывают гайку на одно-два отверстия замковой шайбы (до совмещения штифта гайки с отверстием замковой шайбы), устанавливают замковую шайбу и закрепляют ее контргайкой (устанавливать контргайку следует шлифованной стороной к замковой шайбе 36).

3. Проверяют затяжку подшипников; при правильной регулировке подшипников колесо должно вращаться свободно, но без осевого люфта.

Правильность регулировки подшипников окончательно определяют при контрольном пробеге по степени нагрева ступиц. Повышенный нагрев ступиц не допускается и должен быть устранен повторной регулировкой подшипников.

Передний ведущий мост передает тяговое усилие к передним управляемым колесам. Для этой цели в его конструкцию, кроме главной передачи и дифференциала, введен специальный шарнир равных угловых скоростей (рис. 67). Угол поворота передних колес у автомобиля КрАЗ достигает 31°. При таких углах между валами с обычными шарнирами с крестовинами возникает неравномерное вращение валов и. как следствие большие динамические нагрузки. Примененный в переднем мосту автомобилей КрАЗ шарнир устраняет этот недостаток.

Главная передача и дифференциал переднего ведущего моста унифицированы с конструкцией заднего моста. Они различаются только конфигурацией картера главной передачи. Картер переднего ведущего моста (рис. 68) отлит из стали 40J1 в виде балки прямоугольного сечения. Средняя часть картера, куда устанавливается редуктор главной передачи, смещена вправо относительно продольной оси автомобиля и выполнена в виде почти правильного полушария. В нижней его части предусмотрено резьбовое отверстие для сливной пробки с установленным в ней постоянным магнитом. Отверстие для заливки смазки в картер расположено спереди в специальном приливе.

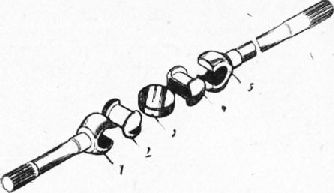

Рис. 67. Детали шарнира равных угловых скоростей:

1 — наружная полуось; 2 и 4 — кулаки шарнира; 3 — диск шарнира; 5 — внутренняя полуось

Срез расширенной части картера обработан для возможности крепления редуктора главной передачи с помощью шпилек, гайки которых затягиваются моментом 12—14 кгс-м. Между фланцами картеров главной передачи и переднего моста установлена картонная уплотнительная прокладка толщиной 0,8 мм. В верхней части картера переднего моста установлен сапун. Картер заканчивается фланцами, к которым с помощью шпилек крепятся правая и левая шаровые опоры. Рядом с фланцами расположены площадки с приваренными к ним проставками для установки рессоры. На нижней плоскости картера предусмотрены приливы с отверстиями для крепления стремянок рессор.

В отверстия картера заднего моста запрессованы кожуха полуосей, изготовленные из стали 40ХН твердостью НВ 241—286. На внутреннем торце кожуха, обращенном к главной передаче, расположено гнездо диаметром 80+0’06 мм и глубиной 13,5 мм для установки резиноармированного сальника полуоси. На наружном торце кожуха полуоси имеется гнездо диаметром 78 мм, в которое запрессована бронзовая втулка полуоси, изготовленная из высококачественной бронзы АЖМЦ10-3-1,5. Втулка окончательно обрабатывается по торцу и внутреннему диаметру после запрессовки в кожух полуоси. Во внутреннем отверстии втулки диаметром 70 мм проточены кольцевая и винтовая канавки, предназначенные для равномерного распределения смазки по ее поверхности.

Кожух полуоси после запрессовки в картер моста дополнительно фиксируется стопорным винтом, накерненным в двух точках.

Для предупреждения течи смазки по разъему картера моста и шаровой опоры в выточку картера установлено уплотнительное кольцо 32 из маслостойкой резины. В отверстия шаровой опоры запрессованы шкворни, приваренные к опоре со стороны внутренней полости. Шкворень изготовлен из стали и термообработан до твердости НВ 207—241. На шейку шкворня диаметром 55^о!ооз мм напрессована внутренняя обойма конического роликового подшипника, наружное кольцо которого установлено в отверстии диаметром 120+0-035 мм корпуса поворотного кулака, представляющего собой отливку сложной конфигурации из стали 35Л твердостью НВ 156—207.

Корпус поворотного кулака охватывает шаровую опору и может поворачиваться относительно нее в горизонтальной плоскости на конических роликовых подшипниках. Наружные кольца подшипников фиксируются в нижнем отверстии корпуса фланцем рычага рулевой трапеции, а в верхнем отверстии — фланцем рычага поворотного кулака, закрепленными на корпусе шпильками с резьбой М16. Рычаги изготовлены из стали 40ХН. На правом поворотном кулаке вместо рычага поворотного кулака установлена литая крышка.

Между фланцами поворотного кулака, фланцами рычагов и корпусом установлены регулировочные прокладки, обеспечивающие предварительный натяг в подшипниках шкворня. Количество прокладок у верхнего и нижнего подшипника должно быть одинаковым, чтобы не нарушить соосности полуосей. При монтаже каждого подшипника ставят по 10 прокладок, в том числе четыре толщиной 0,5 мм, одну 0,15 мм и пять 0,1 мм. Зазор между корпусом поворотного кулака и шаровой поверхностью опоры уплотнен сальником.

На наружном фланце корпуса поворотного кулака установлена кованная из стали 40Х и термообработанная до твердости НВ 241—286 цапфа, суппорт переднего тормоза и штампованный маслоотражатель. Положение цапфы относительно корпуса поворотного кулака определено буртиком на ее торце диаметром’ 200—0,09 мм. В расточку внутреннего отверстия цапфы со стороны главной передачи запрессована втулка, изготовленная из бронзы АЖМЦ 10-3-1,5. Обработка внутреннего отверстия втулки до диаметра 70+0’046 мм и наружного торца производится совместно с цапфой. На поверхности отверстия втулки предусмотрены канавки для равномерного распределения смазки.

В теле цапфы просверлены отверстия для подвода воздуха к уплотнительному устройству системы централизованной накачки шин. Технологические выходы отверстий закрыты запрессованными и обваренными электродуговой сваркой заглушками для обеспечения герметичности. Наружная поверхность цапфы имеет ступенчатую форму для удобства монтажа устанавливаемых на нее деталей. Шейки цапфы под сальник ступицы и сальники уплотнительного устройства системы централизованной накачки шин термообра-ботаны на глубину 2 мм до твердости HRC 52.

На шейке цапфы диаметром 110 мм установлена на скользящей посадке внутренняя обойма внутреннего подшипника ступицы колеса, а на шейке наружного подшипника ступицы. Наружная поверхность цапфы оканчивается резьбой М85Х2. Вдоль оси цапфы по длине резьбы профрезерован паз шириной 10 мм. Подшипники ступицы закреплены на цапфе с помощью гайки, затянутой моментом 20—25 кгс-м и отпущенной после этого на 1—2 отверстия замковой шайбы. Язычок замковой шайбы входит в паз на цапфе, а штифт гайки — в одно из отверстий замковой шайбы. Замковая шайба зафиксирована контргайкой 5, момент ее затяжки 25—60 кгс-м.

Крутящий момент от редуктора главной передачи передается к колесу полуосью, изготовленной из стали 40ХНМА и термооб-работанной до твердости НВ 387—460. Полуось соединена с полуосевой шестерней дифференциала шлицами. За шлицевым участком расположена шейка диаметром 62-о,ое мм и длиной 50 мм, шлифованная до 7-го класса чистоты. По поверхности шейки скользит рабочая кромка резиноармированного сальника, запрессованного в отверстие внутреннего торца кожуха полуоси.

Наружный конец полуоси заканчивается кованой вилкой, внутренняя часть которой расточена до диаметра 70 мм и образует полукольцевой зев. Непосредственно за вилкой расположена шейка диаметром 701о,045 мм, которой полуось опирается на втулку. В полукольцевой зев вилки полуоси входит кулак шарнира, кованный из стали 15ХГНТА, цементированный на глубину 1—1,3 мм и закаленный до твердости HRC 56—63. Наружная поверхность кулака обработана до диаметра 70 Годок мм. Одна сторона кулака срезана, и на ней выполнен сегментный паз на глубину 34 мм шириной 32 мм. Благодаря одностороннему срезу кулак можно ввести с одновременным поворотом в полукольцевую полость вилки, при этом заплечики кулака ограничивают его осевое перемещение. В сегментный паз кулака входит край диска шарнира, изготовленного из высококачественной легированной стали 20Х2Н4А, цементированного на глубину 1—1,3 мм и закаленного до твердости HRC 56—63. Другой край диска входит в паз второго кулака, установленного в зеве концевой полуоси.

Концевая полуось цёнтрируется относительно цапфы бронзовой втулкой и шлицами фланца полуоси, закрепленного на ступице колеса с помощью шпилек. Между фланцем полуоси и ступицей установлена картонная уплотнительная прокладка. Для удержания смазки в полуоси ступицы служит резиноармированный двухкромочный сальник, запрессованный в специальный стальной стакан с наружным диаметром 170Гадет мм. Стакан вместе с сальником запрессован в отверстие ступицы диаметром 169,95 мм. Для предупреждения проникновения смазки между поверхностью стакана и ступицей в последней предусмотрены две канавки, в которые установлены резиновые уплотнительные кольца.

Передний ведущий мост автомобиля KpA3-255Jl отличается только отсутствием деталей и узлов системы централизованной накачки шин. В отверстие корпуса поворотного кулака для установки угольника воздухопровода подкачки шин ввертывается болт-заглушка.

Техническое обслуживание переднего ведущего моста заключается в своевременной замене масел и смазок в соответствии с картой смазки, периодической проверке крепежных деталей и выполнении регулировочных работ по мере необходимости. Регулировка подшипников ступиц колес и редуктора главной передачи, регулировка зацепления конических шестерен, порядок снятия и установки ступиц аналогичны выполнению этих операций при обслуживании задних ведущих мостов.

Проверка люфта и регулировка подшипников шкворней поворотных кулаков переднего моста производится после очистки от пыли и грязи деталей поворотного устройства: шаровой опоры, корпуса поворотного кулака, рычагов. Перед обслуживанием эти детали нужно протереть ветошью, смоченной в дизельном топливе или керосине.

Люфт в подшипниках шкворней проверяют при снятых ступицах, отсоединенных тягах рулевой трапеции от поворотных рычагов и затянутых до отказа гайках поворотных рычагов к корпусу моментом 21—26 кгс-м. При покачивании усилиями рук за цапфу вверх-вниз люфта не должно быть. В случае обнаружения люфта необходимо отрегулировать затяжку конических подшипников шкворней в следующем порядке:

отвернуть гайки, крепящие нижние поворотные рычаги, и слить смазку из шаровой опоры в чистую посуду;

отвернуть болты крепления сальникового уплотнения и выдвинуть его так, чтобы оно не касалось шаровой опоры;

установить предварительный натяг подшипников шкворней по величине момента 0,7—1,2 кгс-м, необходимого для поворота корпуса поворотного кулака без сальникового уплотнения.

Предварительный натяг подшипников шкворней восстанавливается путем уменьшения количества регулировочных прокладок под фланцами рычагов. Если для обеспечения требуемого натяга достаточно удалить две прокладки толщиной 0,2 мм, то их следует снять из-под фланца рычага. При необходимости удаления большего количества прокладок их снимают из-под обоих фланцев, причем внизу удаляют вдвое большую толщину регулировочных прокладок. Благодаря этому восстанавливается соосность корпуса поворотного кулака и шаровой опоры;

После окончания регулировочных работ нужно заполнить шаровую опору смазкой (можно использовать ранее слитую смазку), установить сальниковое уплотнение, подсоединить продольную и поперечную тяги рулевой трапеции к поворотным рычагам и установить необходимое схождение передних колес. Короткий конец поперечной тяги должен находиться у правого колеса.

Смена смазки в шаровых опорах переднего моста призводится при снятых ступицах в следующем порядке: – слить отработанную смазку через нижние подшипники шкворней поворотных кулаков, предварительно ослабив крепление фланца рычага; – отогнуть замковые шайбы и отвернуть гайки, кренящие цапфу; отсоединить цапфу от корпуса поворотного кулака (снимать цапфу следует осторожно, чтобы не повредить уплотнительную прокладку; поврежденную прокладку заменить новой); – вынуть полуоси с кулаками и диск (разукомплектовывать полуоси с кулаками и менять их взаимное положение не рекомендуется во избежание нарушения приработки деталей шарнира); – промыть внутреннюю полость шаровой опоры, подшипники шкворней и детали шарнира равных угловых скоростей в чистом дизельном топливе или керосине, после чего продуть их сжатым воздухом; подшипники шкворней промывать шприцем, заполненным дизельным топливом или керосином; – затянуть гайки крепления фланца рычага; – собрать шарнир равных угловых скоростей, предварительно смазав его детали; установить на место цапфу и закрепить ее гайками, загнув на грани гаек замковые шайбы; – заполнить полость шаровой опоры смазкой в количестве 3 кг с помощью шприца через заливное отверстие в корпусе, а часть смазки (примерно половину емкости шприца) — через отверстие под сапун на фланце рычага для первоначальной смазки верхнего подшипника шкворня.

Устранение автоколебаний передних управляемых колес, возникающих в связи с установкой на автомобили широкопрофильных шин, увеличением зазоров в шарнирных соединениях, ослаблением крепежных деталей и нарушением регулировок в механизмах переднего моста, может быть достигнуто при своевременном проведении регламентных работ по техническому обслуживанию. Автоколебания приводят к интенсивному износу шин, сильной вибрации автомобиля, резко повышающей утомляемость водителя и снижающей безопасность движения.

Для устранения указанных явлений рекомендуется: – проверить и при необходимости отрегулировать схождение передних колес; – установить нормальное давление воздуха в шинах соответственно условиям эксплуатации; – проверить и при необходимости подтянуть крепление кронштейнов передних рессор и стремянок, рулевого механизма и гидроусилителя, рычагов поворотных кулаков; – устранить зазоры в шарнирах рулевого управления и подшипниках шкворней поворотных кулаков, проверить и при необходимости отрегулировать затяжку подшипников ступиц колес; проверить работу амортизаторов; – проверить установку колес на ступицах; разность расстояний между торцами ступицы и колеса, в которые упираются прижимы, не должна превышать 4 мм для диаметрально противоположных спиц; – при необходимости поменять местами колеса переднего моста с колесами одного из задних мостов.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ведущие мосты КрАЗ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы