Строй-Техника.ру

Строительные машины и оборудование, справочник

Техническое состояние автомобиля и в особенности двигателя, трансмиссии и ходовой части оказывает заметное влияние на расход топлива. Около 30% подвижного состава имеют повышенный расход топлива из-за различных технических неисправностей или недостаточной квалификации технического персонала и водителей.

Увеличение наработки автомобиля неизбежно связано с закономерным изменением основных регулировочных параметров двигателя и технического состояния его узлов и систем, влияющих на стабильность и качество позирования топлива, на воспламенение горючей смеси и расход топлива.

Отказы по основным агрегатам и системам автомобиля, влияющие на расход топлива, распределяются следующим образом: система питания 30%, двигатель 28%, система зажигания 26% и трансмиссия 16%.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Двигатель — один из наиболее ненадежных агрегатов автомобиля. Отказы и неисправности его основных элементов и систем снижают эффективность выходных параметров автомобиля. В зависимости от характера неисправностей и функциональных особенностей этих систем увеличение расхода топлива может достигать 30%.

Характерные неисправности и разрегулировки, а также типичные причины их появления в работе автомобильных двигателей связаны с затруднением пуска холодного и прогретого двигателя, неустойчивой работой двигателя на холостом ходу, недостаточной мощностью двигателя и повышенным расходом топлива.

Одна из основных причин перерасхода топлива — недостаточный уровень технического состояния и обслуживания автомобилей, особенно систем питания и зажигания. ,

Только технически исправный и надлежащим образом отрегулированный автомобиль может обеспечить высокую степень эффективного использования топлива. Неплотность прилегания выпускных клапанов и нарушение регулировочных зазоров в клапанном механизме являются прямым следствием возрастания концентрации СН и расхода топлива.

Квалифицированные водители особое внимание обращают на техническое состояние автомобиля и очень требовательны к своевременному и качественному проведению ТО и ТР. Все это обеспечивает снижение расхода топлива на 5…10%.

Техническое состояние ходовой части и трансмиссии определяют по комплексному показателю — выбегу автомобиля. Различные эксплуатационные неисправности этих систем сопровождаются дополнительной нагрузкой двигателя при выполнении одинаковой транспортной работы.

Система питания карбюраторных двигателей. Нарушение правильной работы системы питания связано прежде всего с изменением технического состояния карбюратора, агрегатов очистки топлива и воздуха, бензинового насоса, топливопроводов и бензинового бака.

Характерными неисправностями агрегатов очистки топлива и воздуха являются увеличение гидравлического сопротивления и снижение пропускной способности, а также ухудшение качества фильтрования.

Неплотности крепления впускного трубопровода и карбюратора вызывают дополнительный неконтролируемый подсос воздуха и нарушают работу двигателя на режимах малых нагрузок и особенно на холостом ходу.

Система холостого хода. На автомобильном транспорте ограничение токсичности ОГ осуществляют в основном, снижая содержание в них СО, которое достигает максимального значения при работе двигателя на холостом ходу и на режимах ускорения автомобиля. Режимы холостого хода — это предельный случай дросселирования двигателя. Коэффициент наполнения двигателя при этом составляет 0,18…0,2, а коэффициент остаточных газов — 0,25…0,35. Отмеченные особенности связаны с необходимостью обогащения горючей смеси.

В процессе эксплуатации 60…75% карбюраторов дают переобогащенный состав горючей смеси при работе двигателя на минимальной частоте вращения, что сопровождается перерасходом топлива на 1,7…2,3%. Количество карбюраторов, эксплуатирующихся с переобедненным составом горючей смеси, составляет всего 8…10% и сопровождается перерасходом топлива на 1…1,5%. В случае неправильной регулировки системы холостого хода выброс продуктов неполного сгорания СО и СН увеличивается на 35…40% и 30…35% соответственно.

Наблюдениями за работой системы холостого хода в условиях АТП установлено, что для выполнения требований ГОСТ 17.2.2.03—77 регулировку карбюратора по содержанию СО в ОГ во многих случаях ошибочно выполняют по нижнему пределу (0,3…0,5%). Однако при такой регулировке наблюдается ухудшение динамических качеств автомобиля, нарушается устойчивая работа двигателя и ухудшается удобство управления в целом.

Рекомендуемая регулировка системы холостого хода обеспечивает соблюдение требований ГОСТ 17.2.2.03—77 в период между плановыми техническими обслужива-ниями. Более эффективными мероприятиями, обеспечивающими выполнение жестких предписаний по снижению токсичности ОГ, является создание карбюраторов со звуковыми скоростями течения горючей смеси на ре-Жимах холостого хода.

Поплавковый механизм карбюратора. В процессе продолжительной эксплуатации наиболее распространённой неисправностью этого механизма является повышение уровня топлива в поплавковой камере. Возникае она вследствие: нарушения работы клапана подачи топлива (неправильный ход иглы, негерметичность клалана, разрушение уплотнительных элементов), задевания поплавка о стенку поплавковой камеры, негерметичности или неправильной массы поплавка.

Количество карбюраторов, эксплуатирующихся с повышенным уровнем топлива в поплавковой камере, д0. стигает 33…42%. А повышение уровня только на 2 мм сопровождается увеличением расхода топлива в город, ских условиях на 4%.

Понижение уровня топлива в поплавковой камере наблюдается в 15…20% случаев. Если уровень понизится на 3 мм, расход топлива возрастает до 6%.

Ускорительный насос. Практически все отечественные карбюраторы, за исключением семейства ВАЗ, имеют ускорительные насосы в виде взаимодействующих элементов поршень — направляющая. Принципиальным конструктивно-технологическим и эксплуатационным недостатком таких карбюраторов является заметное изменение первоначальной производительности насоса и наличие износов в подвижных элементах его привода.

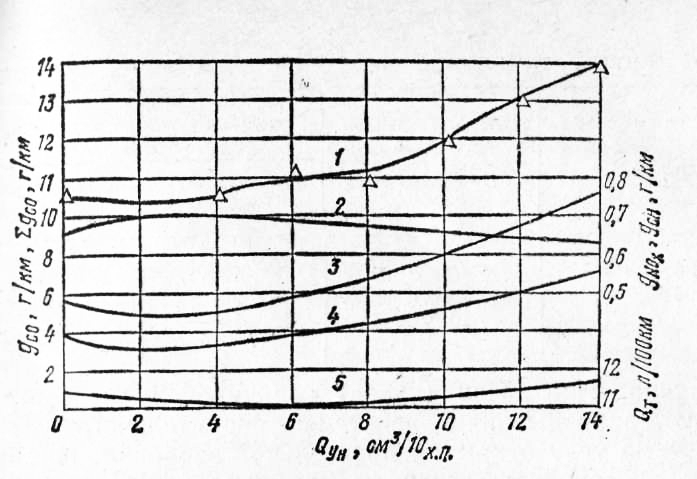

Влияние максимальной производительности ускорительного насоса на расход топлива и выброс вредных веществ при испытании автомобиля по ездовому циклу показано на рис. 1. Превышение производительности насоса у новых карбюраторов в 2…2,5 раза выше оптимальных величин увеличивает расход топлива до 1…1,1%- Еще более существенно влияние увеличенной производительности на выброс вредных веществ. Такое необоснованное с точки зрения рабочего процесса обогащение горючей смеси на режимах разгона приводит к увеличению выброса продуктов неполного сгорания СО в 1,6…2,1 раза и СН в 1,5…2 раза.

Уменьшение производительности ускорительного насоса карбюратора К-88АМ с 20 до 10 см3 снижает содержание СО в 2 раза и на 1,2…1,5% уменьшает расход топлива за период разгона автомобиля.

По мере увеличения наработки карбюратора уменьшение производительности ускорительного насоса связано с износом его поршня и направляющей в корпусе поплавковой камеры. В случае неоптимальной произво-1 дительности насоса и нарушения закона подачи топлива на режимах разгона автомобиль не получает необходимого ускорения, что оказывает существенное влияние на последующую фазу его движения — затягивание движения на низших передачах, ухудшение динамических качеств в целом. Совокупность отрицательных явлений при уменьшении производительности по сравнению с необходимой, например у карбюратора К-126Г, приводит к увеличению расхода топлива для автомобиля «Волга» ГАЗ-24 до 1,1%.

Понятно, что износы в системе ускорительного насоса заметно влияют на его производительность и поэтому у насосов с конструктивными элементами в виде поршень — направляющая она не может быть сохранена в процессе продолжительной эксплуатации. Наиболее же прогрессивные диафрагменные ускорительные насосы могут обеспечить более стабильную производительность.

Обычно все насосы карбюраторов перед сдачей их в капитальный ремонт характеризуются пониженной производительностью. В зависимости от конструкции и модели карбюратора количество ускорительных насосов, соответствующих техническим условиям заводов-изготовителей, составляет 15…40%.

Эксплуатационные износы в системе привода ускорительного насоса приводят к нарушению закона подачи топлива. Так, зазор (износ) величиной 1 мм соответствует запаздыванию действия ускорительного насоса на 5° по углу открытия дроссельной заслонки. Наличие износов сопровождается увеличением выброса СО на 10% и СН на 40% при одновременном ухудшении топливной экономичности за период разгона до 1%.

При небольших открытиях дроссельной заслонки (15…20°) износы в сопряжениях привода ускорительного насоса, достигающие 2,5 мм, ухудшают динамику автомобиля ЗИЛ-130 на участке протяженностью 50 м на 20%.

Система питания дизелей. Несмотря на то, что система топливоподачи дизелей более совершенна, неравномерность подачи топлива характерна и для них. Так, неравномерность в 10…12% вызывает уже заметное ухудшение топливной экономичности, а нарушение угла начала подачи топлива на 1° ухудшает ее на 1%.

Основной эксплуатационный дефект плунжерной пары — снижение герметичности сопряжения плунжер — гильза, что уменьшает максимальное давление топлива и увеличивает продолжительность впрыска. Однако даже при предельном износе плунжера изменение максимального давления и угла подачи топлива не превышает 15…20%.

Цилиндро-поршневая группа (ЦП Г). Предельный износ ЦПГ снижает величину компрессии на 20…25%, а у восьмицилиндрового карбюраторного двигателя это вызывает увеличение расхода топлива на Ю…12%.

При большом износе ЦПГ значительно возрастает и расход моторного масла, что делает очень часто дальнейшую эксплуатацию двигателя нерациональной. Расход моторного масла может достигать более 5% от расхода топлива.

Повышенный угар моторного масла на порядок увенчивает выброс с продуктами неполного сгорания канцерогенных веществ, а выброс легких СН увеличивается в 1,4…2,2 раза. Работа двигателя с такими износами сопровождается, как правило, повышенным дымлением.

Все это указывает на то, что двигатель следует сдать в капитальный ремонт.

Механизм газораспределения (МГР). Эксплуатационные дефекты МГР связаны преимущественно с неплотностью прилегания клапанов к седлам и нарушением регулировочных зазоров в клапанном механизме.

Причем зазор между штангой и коромыслом может как увеличиваться, так и уменьшаться. На практике количество дефектов МГР, связанных с увеличением зазоров, составляет 18…27%, а с уменьшением зазоров — 18…22%.

Отложение накипи и нагара в двигателе. Отложение накипи на внутренних поверхностях системы жидкостного охлаждения заметно снижает ее тепловую эффективность. Слой накипи толщиной 1 мм вызывает увеличение расхода топлива на 3,5% и снижение мощности двигателя на 5%.

Нагарообразование на днище поршня, стенках камеры сгорания и стенках впускного тракта сопровождается увеличением расхода топлива на 4%.

Термостат в системе охлаждения. Эффективная работа термостата обеспечивает автоматическое регулирование теплового режима двигателя. В качестве термосилового датчика применяют сильфон (гофрированный баллон) или твердый наполнитель.

Сильфонный термостат рассчитан на давление 0,03 МПа. Увеличение давления в системе охлаждения до 0,1 МПа сопровождается ростом температуры начала его открытия на 20…25 °С, что сопровождается перегревом двигателя и увеличенным расходом топлива на 5…7%.

Работоспособность термостата проверяют, нагревая его в жидкой среде до температуры 110 °С в течение 10 мин. Температуры начала и полного открытия термостата не должны отличаться более чем на 2…5 °С от предельных температур, рекомендуемых заводом-изготовителем.

Эффективная и надежная работа термостата — залог экономичной работы автомобиля.

Воздушные фильтры. К любым воздушным фильт рам предъявляют три основных требования: эффектив” ная очистка воздуха, минимальное гидравлическое со^ противление и минимальный унос моторного масла из ванны в двигатель.

В эксплуатационных условиях 65…70% инерционно-масляных воздушных фильтров не соответствуют ТУ По уносу моторного масла в двигатель, а их гидравлическое сопротивление уже при наработке 40…50 тыс. км на 45…55% выше предусмотренного заводами-изготовителями. При наработке 10 тыс. км в ванне (объемом 0,5 л) воздушного фильтра остаются только следы масла, а его унос способствует образованию в продуктах сгорания канцерогенных веществ.

Повышение гидравлического сопротивления воздушного фильтра ведет к нарушению регулировки карбюратора и переобогащению горючей смеси. При наработке фильтром свыше 100 тыс. км гидравлическое сопротивление увеличивается в два раза, что ведет к уменьшению расхода топлива до 6…7%. Выброс СО автомобилем средней грузоподъемности при скорости движения 40 км/ч увеличивается с 42 до 54 г/км, а количество СН возрастает с 6,5 до 8,1 г/км.

Топливный насос. С увеличением наработки топливный насос заметно изменяет первоначальные параметры. Через 150 тыс. км давление нагнетания и разрежение на всасывании, характеризующие состояние впускных и выпускных клапанов, уменьшаются до 30 . Максимальная производительность насоса Б-10Б, устанавливаемого на двигателях ЗИЛ-130, после такой наработки уменьшалась на 50 и составляла 100 л/ч при проверке на свободный слив. Для нормальной работы в умеренной климатической зоне достаточно, чтобы топливные насосы обеспечивали производительность 75 л/ч для автомобиля ЗИЛ-130.

Современные автомобильные бензины содержат много легких фракций, что способствует при повышенных температурах образованию паровых пробок. Этот дефект, наиболее часто приводящий к отказам насоса, проявляется как при малых, так и больших расходах топлива. Двигатель начинает работать неустойчиво и даже глохнет на холостом ходу.

Повышение максимального давления топлива достаточно эффективно для борьбы с паровыми пробками, нарущает работу поплавкового механизма. Увеличение же проходных сечений ограничено требованиями компактности конструкции и снижения металлоемкости топливного насоса.

В процессе эксплуатации необходимо следить за тем, чтобы топливный насос хорошо обдувался вентилятором, а всасывающий бензопровод был хорошо изолирован от нагретых поверхностей двигателя.

Бензопроводы целесообразно изготавливать из стойких к температурным воздействиям материалов. Обязательно необходимо следить за работой пароотводящих клапанов и устройств для перепуска топлива в бак, особенно на режимах холостого хода и малых нагрузок. В случае экстренной остановки двигателя из-за паровых пробок топливный насос необходимо охладить. Замена теплоизоляционных прокладок между корпусом насоса и двигателем из других материалов недопустима.

Наиболее характерные отказы топливных насосов — это нарушение герметичности клапанов, подтекание топлива через разъемы корпусных деталей, выход из строя диафрагмы и возвратной пружины коромысла.

Предел устойчивой работы двигателя ЗИЛ-130 на бензине А-76 по внешней характеристике наступает при частоте вращения коленчатого вала 1600 об/мин и температуре топлива 60° С. В этом случае насос имеет, как правило, 3…4-кратный запас по производительности.

Система зажигания. Наиболее распространенные эксплуатационные дефекты системы зажигания: нарушение угла опережения зажигания, обгорание и загрязнение контактов прерывателя, неисправность автомата опережения зажигания и нарушение работы свечей зажигания.

Значение угла опережения зажигания — наиболее нестабильный параметр. Даже поэлементная проверка и регулировка системы зажигания по ТУ заводов-изготовителей может давать поле разброса 12 и более градусов.

Эффективное сгорание бедных смесей достигается изменением угла опережения зажигания. Если состав смеси обедняется на величину 0,1, то это должно сопровождаться увеличением угла опережения зажигания на 2…30.

При определенных условиях сгорание носит взрывной характер, называемый детонацией, которая характеризуется одновременным сгоранием в цилиндре и остав. шейся части заряда, вызванным самовоспламенением, Этот процесс носит неуправляемый характер.

На слух детонация воспринимается как резкий металлический звон или резкие щелчки. Сильная детонация приводит к разрушению деталей ЦПГ и прежде всего поршней цилиндра.

Иногда водители ошибочно принимают детонацию за стук поршневых пальцев. Однако стук поршневых пальцев проявляется только в сильно изношенных двигателях в виде глухих, а не звонких и коротких звуков.

На режимах разгона автомобиля, например «Моск-вича-2140», при полном открытии дроссельной заслонки наблюдают кратковременную, но достаточно ощутимую детонацию. Механизм этого явления довольно прост. В начале разгона в цилиндры двигателя поступают легкие фракции топлива, октановое число которых на 15…20 ед. меньше основной массы бензина. Легкая детонация на режимах разгона не опасна и обычно служит показателем правильной установки зажигания.

Знание водителем общих закономерностей и причин появления детонации во многом способствует предотвращению нежелательного явления. Наиболее простой путь борьбы с детонацией связан с правильным применением соответствующих сортов бензина, правильной установкой угла опережения зажигания и поддержанием рационального теплового режима двигателя.

Наиболее высока вероятность появления детонации при а=1. При работе двигателя на смесях экономичного состава (а= 1,05…1,15) детонация появляется гораздо чаще по сравнению с мощностными составами (а=0,85…0,90). С точки зрения подавления детонации в эксплуатации обогащение горючей смеси эффективно, но связано с повышенным расходом топлива и выбросом продуктов неполного сгорания. Значительное обеднение горючей смеси также ведет к исчезновению дето-1 нации, но неизбежно связано с ухудшением динамики и топливной экономичности автомобиля.

Путем правильной установки угла опережения зажи-Я гания сравнительно легко можно управлять детонациейд Слишком раннее опережение зажигания вызывает дето-И национные стуки, а после некоторого уменьшения угла опережения зажигания они исчезают. Однако позднее зажигание ведет к увеличению расхода топлива на 5…6% и ухудшению динамики автомобиля на 2…3%. Внешне это проявляется в перегреве двигателя и возникновении детонации.

Заметное влияние на детонацию оказывают нагрузочные режимы работы двигателя. В любом случае по мере прикрытия дроссельной заслонки детонация исчезает.

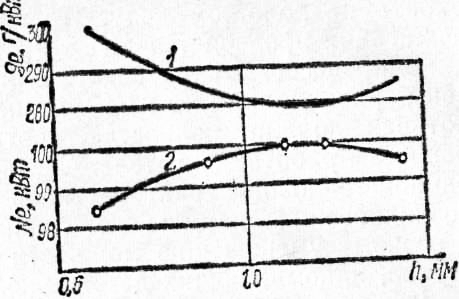

Нарушение правильной работы свечей — один из распространенных дефектов системы зажигания. Увеличение искрового промежутка между электродами приводит к росту выбросов СН на 12…24%, а уменьшение — до 30%. Влияние искрового промежутка на расход топлива показано на рис. 8.

Свеча зажигания может служить надежным индикатором технического состояния двигателя и его систем. Ее гарантированный срок службы соответствует одному году или наработке 35 тыс. км при работе двигателя на бензине без антидетонационных присадок, а в случае их использования — 25 тыс. км. Если свечи выходят из строя преждевременно, необходимо обратить внимание на состояние системы питания и зажигания.

Контролировать состояние и работу свечей зажигания целесообразно через 10…15 тыс. км. В этом случае необходимо с помощью пескоструйного аппарата очистить их от нагара и отрегулировать величину зазора между электродами.

При нормальной работе свечи зажигания нагар, образующийся на ее электродах и юбке, выгорает, т. е. свеча обладает способностью самоочищаться. У исправной свечи зазор между электродами соответствует норме, цвет корпуса — от светло-серого до светло-коричневого, отложений нагара на конусе и юбке нет. Наиболее неблагоприятный режим работы двигателя, способствующий отложению нагара, — продолжительная работа на холостом ходу. Правильная работа свечей зажигания проверяется под нагрузкой.

В процессе выбора свечей зажигания водитель обязан обращать внимание на их тепловую характеристику, которая должна полностью соответствовать основным режимам работы двигателя. Свеча с неправильно подобранной тепловой характеристикой может быть причиной возникновения калильного зажигания, что приводит к резкому уменьшению мощности и появлению звонких стуков, напоминающих детонацию.

Для обеспечения бесперебойной и эффективной работы двигателя свеча зажигания не должна нагреваться выше или ниже определенных пределов. Черный влажный нагар или масло на юбке изолятора — верный показатель того, что свеча не нагревается до температуры самоочищения. Это, в свою очередь, указывает на износ ЦПГ (порщневых колец). Белый или чистый конус изо-] лятора свечи является признаком слишком горячей свечи для данного типа двигателя или слишком раннего зажигания.

Свечи зажигания, очищенные от нагара и отрегулированные по величине зазора между электродами, перед установкой на двигатель необходимо проверить на при-t’ боре под давлением. В исправных свечах при давлении 0,8…0,9 МПа искра должна появляться регулярно, без перебоев между электродами и без поверхностного раз-1 ряда. Завертывать свечи необходимо с использованием графитной смазки, что предохраняет их от пригорания и повреждения седел в головке блока цилиндров.

Трансмиссия и ходовая часть. Техническое состояние трансмиссии и ходовой части автомобиля, обеспечивающее легкость хода, оказывают заметное влияние на расход топлива. Легкость хода оценивают по выбегу автомобиля, т. е. его свободному качению в соответствии! с ранее приведенными нормативами. Эксплуатационные износы и неправильная регулировка механизмов трансШ миссии и ходовой части автомобиля в значительной ме-ж ре увеличивают затраты мощности на перемещение автомобиля.

Неисправности трансмиссии (сцепления й коробки передач) нарушают удобство управления автомобилем и понижают безопасность дорожного движения.

Задний мост. Неисправности заднего моста обычно сВязаны с чрезмерной затяжкой и перекосом подшипников главной передачи, заеданием шестерен главной передачи и дифференциала, а также с неправильным выбором трансмиссионных масел.

Наиболее распространенные дефекты заднего моста — неправильная регулировка тормозных колодок и чрезмерная затяжка ступиц колес. Количество неисправных автомобилей с такими дефектами достигает 30… 50%. Расход топлива в этом случае увеличивается на 16… 18%.

Чрезмерная затяжка подшипников главной передачи, неправильный зазор между зубьями главной передачи и дифференциала связаны с ростом дополнительных затрат на трение, что сопровождается увеличением расхода топлива на 2…4%.

Передний мост. В процессе продолжительной эксплуатации геометрические параметры передних мостов подвержены закономерным изменениям. Однако в большинстве случаев эти изменения своевременно и должным образом не контролируются и не устраняются.

Согласно статистическим данным НИИАТ величина развала управляемых колес, соответствующая ТУ заводов-изготовителей, после наработки 25…50 тыс. км ^со-ставляет всего 20…25% от всей выборки. Довольно распространенный дефект — перекос (неперпендикулярность продольной оси) переднего моста.

Величина схождения управляемых колес автомобиля средней грузоподъемности изменяется от минус 5 до плюс 12 мм, что в два с лишним раза превышает нормативные значения. Углы развала управляемых колес изменяются от плюс 2 до минус 2,5°, что также в два с лишним раза превышает нормативные значения. Экспериментально установлено, что зазор (износ) в шкворневых соединениях величиной 0,1 мм вызывает изменение угла развала колес на 4’.

Наиболее достоверные измерения радиальных зазоров в соединениях шкворень — втулка обеспечивает прибор НИИАТ Т-1.

На долю нарушения величины схождения передних колес приходится 45…60% всех неисправностей переднего моста. Механизм влияния углов установки управляемых колес на расход топлива связан с изменением со-противления качению автомобиля. Неправильное схождение передних колес на 1 мм против оптимальной величины сопровождается увеличением расхода топлива на 3…4%.

Неправильная регулировка и наличие люфтов, а в не. которых случаях и заедание рулевого механизма ухуд. шают управление автомобилем и сопровождаются повы-шенным расходом топлива на 1,5…2,5%.

Коробка передач. Характерные эксплуатационные дефекты коробки передач связаны с неправильным зацеплением шестерен, трудностью включения и выключения передач, самовыключением передач, а также с неправильным применением смазки. К неисправностям приводят также перекос шестерен и неправильная их приработка. Такие дефекты могут быть устранены только в процессе инструментального технологического процесса ТО и TP автомобилей. Устранение перечисленных дефектов обеспечивает снижение расхода топлива на 2…4%.

Сцепление. К основным неисправностям сцепления относят нарушение регулировок и пробуксовывание в процессе движения автомобиля. Нарушение регулировок связано с погнутостью дисков, отсутствием смазки и повышенным износом в выжимном подшипнике, а также с неправильным зазором и ходом педали сцепления, Все эти дефекты неизбежно приводят к ухудшению удобства управления автомобилем.

При правильной регулировке сцепление включается мягко и плавно. Неправильно отрегулированное сцепление сопровождается резким его включением, и водитель для предотвращения остановки двигателя вынужден увеличивать частоту вращения коленчатого вала двигателя.

К пробуксовыванию сцепления приводят замасливание фрикционных накладок и потеря упругости нажим-1 ных пружин. Периодическое проявление упомянутых дефектов связано с увеличением расхода топлива до 1,5…2%.

Шины. Дисбаланс колес, неправильное и неравномерное давление воздуха в шинах, неравномерный износ беговой дорожки заметно влияют на расход топлива. Уменьшение давления в шинах на 10… 15 % против рекомендуемого заводами-изготовителями ведет к увеличен нию расхода топлива на 3,5…4%. Количество подобных дефектов в эксплуатации достигает 25…35%.

У шин, эксплуатируемых с пониженным или повышенным давлением воздуха, происходит частичное разрушение каркаса и отслаивание нитей корда. Систематическая продолжительная работа шин с пониженным давлением уменьшает в целом надежность и срок их службы, снижает безопасность дорожного движения и повышает расход топлива. Уменьшение давления воздуха в шинах на 20…25% сопровождается увеличением расхода топлива до 8…9%. Использование шин с универсальным рисунком протектора увеличивает расход топлива на 1…1,2%.

Организация технологических процессов ТО и ТР. На

экономное и рациональное расходование топлива заметное влияние оказывает эффективная работа участков по регулировке и ремонту топливной аппаратуры, электрооборудования, шин и спидометров.

При рациональной технологии поддержания работоспособности систем питания на АТП один раз в год при очередном ТО-2 рекомендуется снять карбюратор с автомобиля, разобрать, промыть и проверить его детали и системы на соответствующих стендах. После сборки карбюратор надо отрегулировать на двигателе в соответствии с приведенными рекомендациями.

В процессе проведения ТО-2 необходимо:

— проверить состояние карбюратора (герметичность поплавкового клапана, исправность ускорительного насоса, клапана экономайзера) и убедиться в нормальной затяжке резьбовых, соединений жиклеров, пробок и клапанов, установить нормальный уровень топлива в поплавковой камере;

— убедиться в полном открытии дроссельной заслонки при нажатии до упора на педаль;

— убедиться в полном закрытии и открытии воздушной заслонки;

— проверить состояние воздушного фильтра; проверить состояние свечей зажигания, очистить их от нагара и установить необходимый зазор между электродами;

— проверить состояние распределителя зажигания (промыть и очистить контакты прерывателя, установить между ними требуемый зазор, проверить исправность вакуум-корректора, убедиться в исправности графитного контакта);

— проверить и отрегулировать установку угла опережения зажигания;

— проверить состояние клапанов механизма газораспределения.

Обслуживая дизели, надо проверить общее техническое состояние форсунок и ТНВД, правильность циклв-вой подачи и установки опережения впрыска, состояние и крепление топливопроводов.

После ТО-2 следует проверить надежность пуска двигателя и при необходимости отрегулировать минимальную частоту вращения коленчатого вала двигателя.

В настоящее время практически во всех АТП созданы специализированные участки по ремонту шин. Давление воздуха в них замеряют обычным способом (с помощью манометра) после предварительного вскрытия вентиля, что неизбежно приводит к некоторой утечке воздуха из-за различных неплотностей посадки золотника. Замеряя давление во внутренних шинах сдвоенных колес, следует использовать дополнительную насадку на патрубке манометра или снимать внешнее колесо. Широкое распространение получают методы замера без вскрытия вентилей. В их основе лежит зависимость величины давления в шине и ее деформации при вдавливании специального наконечника в боковину. Для централизованной подкачки на АТП созданы специальные посты, оснащенные необходимым технологическим оборудованием и приборами контроля.

После проведения работ по обслуживанию трансмиссии и ходовой части в объеме ТО-2 необходимо особое внимание обратить на полное растормаживание колес автомобиля при отпускании педали тормоза и выключении стояночного тормоза.

Применение методов инструментальной проверки и оценки различных неисправностей и разрегулировок автомобилей и их двигателей обеспечивает снижение расхода топлива на 4…5% и суммарного выброса вредных веществ на 15…20% (приведенный к СО).

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Влияние технического состояния автомобиля на расход топлива"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы