Строй-Техника.ру

Строительные машины и оборудование, справочник

Процесс воспламенения и сгорания топлива в дизеле можно подразделить на четыре фазы:

1) подготовка и воспламенение топлива (период задержки воспламенения);

2) развитие воспламенения топлива и распространение пламени;

3) сгорание основной массы горючей смеси;

4) относительно медленное догорание оставшихся горючих составляющих смеси.

На рис. 20 приведены кривые изменения давления в цилиндре в зависимости от угла поворота коленчатого вала и развития воспламенения и сгорания топлива в дизеле. Кривая а изображает процессы сжатия и расширения воздуха в цилиндре при закрытых клапанах. Если в цилиндр впрыснуть топливо, то оно воспламенится и сгорит, вызывая при этом повышение давления. На кривой, характеризующей этот процесс, точка соответствует давлению в цилиндре в момент начала впрыскивания топлива, а точка — началу повышения давления в цилиндре.

Первой фазой сгорания является период времени с момента поступления в цилиндр первых частиц топлива до начала сгорания. Скопившееся в период задержки воспламенения топливо в момент, соответствующий точке, самовоспламеняется и быстро сгорает. На продолжительность задержки воспламенения влияют физические и химические свойства топлива, качество его распыливания, температура и давление сжатого воздуха, форма камеры сгорания, температура в цилиндре. Период задержки воспламенения топлива у современных быстроходных дизелей составляет примерно 0,003 сек.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Вторая фаза сгорания соответствует развитию и распространению пламени с интенсивным выделением тепла от момента воспламенения до достижения максимального давления. Поскольку скорость поршня у в. м. т. незначительна и объем камеры сгорания практически не меняется, рост давления до момента, соответствующего точке, почти не поддается управлению.

Очевидно, что прирост давления, при данной величине угла поворота коленчатого вала, будет различным в зависимости от периода задержки воспламенения и количества подаваемого топлива. Протекание сгорания во второй фазе определяет жесткость работы двигателя.

Основное влияние на протекание второй фазы сгорания оказывают продолжительность периода задержки воспламенения, количество подаваемого топлива за период задержки воспламенения, количество подаваемого топлива во второй фазе, равномерность распределения топлива в камере сгорания.

Третья фаза сгорания топлива начинается в точке, т. е. в момент максимального давления, и заканчивается при достижении максимальной температуры газа, что соответствует точке. К началу третьей фазы подача топлива обычно заканчивается. Изменение давления в цилиндре во время третьей фазы зависит от положения точки относительно в. м. т. Продолжительность третьей фазы определяется величиной коэффициента избытка воздуха, скоростью движения воздуха в камере и характеристиками подачи топлива.

Четвертая фаза соответствует процессу догорания топлива и расширению сгоревших газов. Условия для сгорания топлива в четвертой фазе неблагоприятны, поскольку весь процесс протекает при увеличении объема и уменьшении температуры. Перенос сгорания топлива на такт расширения резко снижает экономичность двигателя.

Анализ процесса сгорания топлива в дизелях помогает объяснить причины возникновения стуков при работе двигателя. Стуки в дизеле зависят от скорости нарастания давления в течение второй фазы сгорания, а следовательно, от задержки самовоспламенения топлива. Большая скорость нарастания давления в дизеле вызывает ударные нагрузки на детали кривошипно-шатунного механизма, в частности на подшипники, которые по этой причине быстро выходят из строя.

Более легким способом улучшения использования рабочего объема цилиндров для повышения мощности двигателя является повышение среднего эффективного давления путем наддува двигателя.

Наддувом двигателей называется принудительная подача в их цилиндры увеличенного весового заряда воздуха с целью повышения литровой мощности. Увеличение мощности двигателя за счет наддува оценивается по так называемой степени наддува, являющейся отношением среднего эффективного давления при работе с наддувом к среднему эффективному давлению при работе без наддува-

Осуществляя различную степень наддува, можно значительно расширить диапазон мощности дизелей при одних и тех же размерах цилиндра. Известно, что мощность двигателя зависит от количества сгораемого в единицу времени топлива. Увеличение количества воздуха при помощи наддува дает возможность увеличить подачу топлива при сохранении наивыгоднейшего коэффициента избытка воздуха при горении и таким образом повысить мощность дизеля. Благодаря этому при наддуве не ухудшается полнота сгорания топлива и не возрастает чрезмерно тепловая напряженность стенок камеры сгорания двигателя.

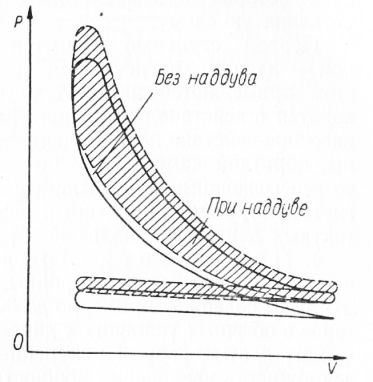

Индикаторная диаграмма четырехтактного двигателя с наддувом отличается от диаграммы такого же двигателя без наддува. Линии, характеризующие зарядку цилиндра и выталкивание отработавших газов, располагаются выше атмосферной линии, а площадь индикаторной диаграммы становится больше, чем при отсутствии наддува. В двигателе с наддувом, благодаря более высокому давлению в начале сжатия, увеличиваются давление в конце сжатия и максимальное давление цикла.

Степень сжатия у двигателей с наддувом обычно несколько ниже, чем у двигателей без наддува, что дает возможность снизить конечные давления сжатия и сгорания.

Процесс подачи воздуха в цилиндры двигателя осуществляется при помощи нагнетателя центробежного, поршневого или объемного типа.

Системы наддува различаются по конструктивному признаку, характеризуемому родом источника энергии для наддува и типом нагнетателя, а также параметрическому, определяемому степенью наддува и величиной давления наддувочного воздуха.

По конструктивному признаку наддув двигателей внутреннего сгорания разделяется на механический, инерционный, газотурбинный и комбинированный способы наддува.

1. Наддув нагнетателем с механическим приводом от коленчатого вала (при помощи зубчатой или цепной передачи). Нагнетатели этого типа не получили широкого применения, поскольку установка их связана со значительными конструктивными переделками двигателя (устройство передачи). К тому же во время работы они забирают часть мощности двигателя.

2. Резонансный наддув осуществляется за счет использования колебаний столба воздуха во впускной системе двигателя. Этот вид наддува достигается установкой удлиненных впускных трубопроводов и применением кулачковых шайб специального профиля.

Каждый из впускных трубопроводов иногда объединяет по два или три цилиндра. В результате этого обеспечиваются одинаковая степень наддува и одинаковая мощность всех цилиндров двигателя одновременно, хотя общая мощность возрастает. Резонансный наддув дает увеличение мощности двигателя не более чем на 20%, поэтому большого практического применения он не получил.

3. Комбинированный наддув представляет собой сочетание газотурбинного и механического способов наддува, которые при последовательном применений образуют двухступенчатую схему.

Первой ступенью является газотурбинный наддув, а второй — наддув нагнетателем с механическим приводом. При этом применяются нагнетатели поршневого типа, которые приводятся в действие от крейцкопфа двигателя, или же используется насосное действие поршня двигателя, для чего в цилиндре со стороны, обратной камере сгорания, создается замкнутое пространство со всасывающими или нагнетательными клапанами (поршневой нагнетатель). Комбинированный наддув широко применяется в двухтактных двигателях большой мощности.

4. При газотурбинном наддуве нагнетатель имеет привод от газовой турбины, работающей от выпускных газов. Эти газы содержат примерно до 30% тепла сгоревшего топлива, которое в обычных условиях у двигателей с естественным всасыванием уходит в атмосферу. Применение газотурбинного наддува создает возможность увеличения мощности двигателя до 200%, уменьшения удельного расхода топлива на 6—10% и соответствующего снижения веса и стоимости двигателя. Использование энергии уходящих продуктов горения повышает общий к. п. д. установки.

При газотурбинном наддуве с изменением нагрузки дизеля количество подаваемого воздуха изменяется автоматически самим турбонагнетателем, сидящим на общем валу с турбиной. Нагнетатель благодаря большому числу оборотов (10 000 — 20 000 в минуту и более) имеет относительно небольшие размеры и вес. Газовая турбина служит также глушителем шума при выхлопе и устанавливается в непосредственной близости от цилиндра или в конце дизеля с таким расчетом, чтобы она могла гасить импульсы давлений выпускных газов. В зависимости от числа цилиндров впускная часть корпуса турбины выполняется с двумя, тремя или четырьмя патрубками, через которые поступают отработавшие газы из цилиндров в сопловой аппарат турбины. Существует следующая зависимость количества патрубков газовой турбины от количества цилиндров дизеля:

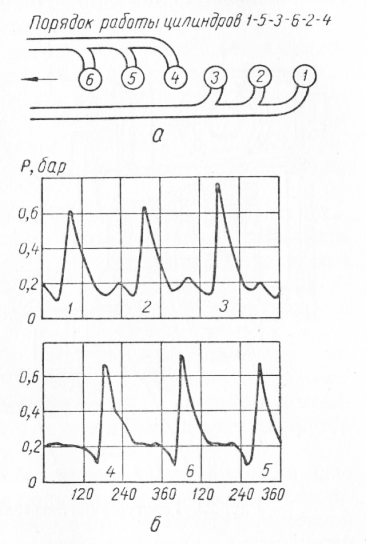

На рис. 22 показаны схема выпускного трубопровода и диаграммы колебаний давлений газа в выпускном трубопроводе шестицилиндрового четырехтактного дизеля 6S275 с повышенным давлением наддува. Каждый из двух трубопроводов этого дизеля служит для подвода газов от трех цилиндров.

Практически без внесения существенных изменений в конструкцию двигателей, не имеющих наддува, удается путем газотурбинного наддува до Ра = 1,35 f 1,5 ата повысить мощность дизелей примерно на 35 — 50%. При дальнейшем повышении давления наддува требуется внесение ряда конструктивных изменений в поршень, органы распределения, топливный насос, форсунку, впускной и выпускной трубопроводы с целью улучшения теплоотвода от поршня, а также снижение напряжения в деталях и давлений в сопряжениях. В связи с этим увеличение среднего эффективного давления на 100% и более при Ра = 1,7 Ч- 1,9 ата и выше связано, как правило, с существенной модернизацией двигателей, а при более высоких давлениях наддува возникает необходимость создания специальных, усиленных конструкций.

Комбинированная установка поршневого двигателя с газовой турбиной позволяет достаточно полно использовать перепад давлений выпускных газов. Газовая турбина приводит во вращение крыльчатку центробежного нагнетателя, который увеличивает давление, а следовательно, и, плотность засасываемого двигателем воздуха.

Турбонагнетатели ПДГ (типа Броун — Бовери) предназначаются для газотурбинного наддува двигателей мощностью от 60 до 1654 кет.

Расчетная температура выпускных газов 550—600 °С, давление наддува при температуре наружного воздуха 20 °С Рн = 1,35 бар. Повышение мощности двигателя с турбонагнетателями типа ПДГ по отношению к двигателям без наддува составляет 40%.

Турбонагнетатели типа ПДГ устанавливаются в системах с несколькими выпускными трубопроводами. При замене чугунного корпуса силуминовым вес всей конструкции снижается в среднем на 11% .

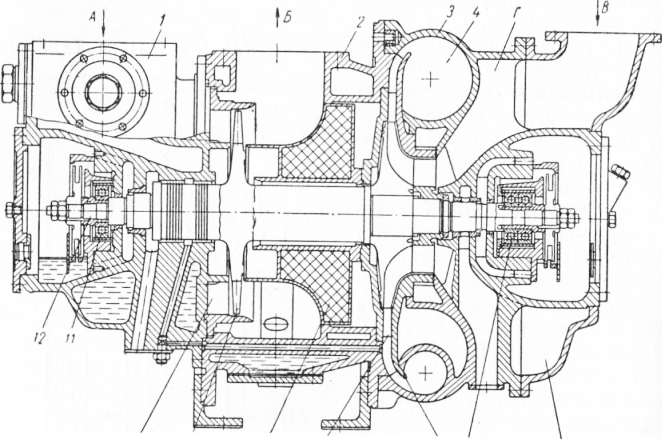

Турбонагнетатель состоит из газовой радиальной осевой турбины и одноступенчатого центробежного нагнетателя. Имеет свою систему охлаждения и смазки. К газовой части корпуса относятся газоприемная улитка и газоотводящая средняя часть с газоотводя-щим каналом, а к воздушной — воздухоприемная улитка и спиральная камера.

Газоприемная улитка имеет каналы А, по которым выпускные газы подводятся к верхней и нижней частям соплового аппарата газовой турбины. Число газоподводящих каналов зависит от размещения и количества подводящих выпускных трубопроводов. Стенки газоприемной улитки выполнены двойными, в пространстве между ними циркулирует охлаждающая вода, а во внутренней части улитки расположен опорный подшипник ротора.

Выемка с внешней стороны газоприемной улитки служит для очистки каналов подвода масла к опорному подшипнику и установки контрольно-измерительной аппаратуры. К крышке, расположенной с нижней стороны газоприемной улитки, подходят два канала. Сжатый воздух, поступающий через канал меньшего диаметра, препятствует попаданию масла в рабочие органы газовой турбины. Газоотводящая (средняя) часть, расположенная между газоприемной улиткой и спиральной камерой нагнетателя, предназначена для отвода отработавших газов из газовой турбины в газоотвод, который присоединяется со стороны прямоугольного канала.

В средней части корпуса турбонагнетателя размещается сопловой аппарат и теплоизоляционное кольцо. Сопловой аппарат состоит из чугунного обода и залитых в него направляющих лопаток из листовой жароупорной стали. Между теплоизоляционным кольцом и валом по всей его длине образовано кольцевое пространство, в котором со стороны нагнетателя протекает охлаждающий сжатый воздух.

В специальной проточке в средней части корпуса турбонагнетателя закрепляется диск, разделяющий газовую и воздушную части турбонагнетателя. Со стороны нагнетателя он примыкает к задней стороне рабочего колеса нагнетателя и к лопаткам диффузора.

Воздухоприемная улитка предназначена для подвода воздуха из атмосферы в спиральную камеру нагнетателя через канал В, в котором установлен корпус воздушного фильтра, сообщающегося с нагнетательным воздушным каналом Г. Воздухоприемная улитка центрируется и прикрепляется посредством шпилек к спиральной камере корпуса турбонагнетателя. Внутри нее размещаются диффузор и рабочее колесо нагнетателя.

Диффузор представляет собой обод литой конструкции. За одно целое с ним отлиты направляющие лопатки, расположенные со стороны газовой части турбонагнетателя. Со стороны воздухоприемной улитки в спиральной камере имеется кольцевой канал, подводящий воздух к рабочему колесу нагнетателя, а также упорно-опорный подшипник со специальной обоймой, в которой установлены два опорных роликовых подшипника.

Со стороны упорно-опорного подшипника спиральная камера имеет выступ в сторону воздухоприемной улитки. В ней образуется выемка, внутрь которой через специальное отверстие в корпусе воздуходувки заливается масло для смазки подшипника. Уровень масла устанавливается по метке с помощью контрольного отверстия. Уплотнительные втулки в спиральной камере предотвращают попадание масла в нагнетатель. Через канал Д, соединенный с всасывающим каналом нагнетателя, обеспечивается отсос газов из картера Двигателя.

Газовую турбину, среднюю часть и воздуходувку турбонагнетателя можно устанавливать под некоторым углом относительно друг Друга (в зависимости от положения кронштейнов), что облегчает их монтаж на двигателе. Положение каждой части корпуса турбонагнетателя фиксируется. Ротор турбонагнетателя состоит из вала, рабочего колеса турбины и рабочего колеса нагнетателя. К вращающимся частям относятся маслосбрасывающие кольца, а также подшипники. Рабочее колесо газовой турбины состоит из лопаток и турбинного диска, составляющих одно целое с валом ротора турбонагнетателя.

Кольцевые пластины лабиринтных уплотнений завальцованы на валу ротора. Литое рабочее колесо закрытого типа запрессовывается на вал ротора своей ступицей и закрепляется на нем шпонкой и гайкой. С обеих сторон оно имеет кольцевые выступы, на которых расположены лабиринтовые кольца.

Ротор турбонагнетателя вращается в двух опорных подшипниках качения.

Внутренняя обойма шарикоподшипника запрессована на вал ротора и вместе с малосъемным кольцом закреплена гайками. С внутренней стороны втулки обоймы и наружного кольца шарикоподшипника цилиндрические кольца, преднаадач§ндью,ля поглощения колебании вала, возникающих прираште турбонагнетателя. Чтобы избежать перемещений пружинных колец, их зажимают в осевом направлении в обойме.

Шариковый подшипник не фиксируется в осевом направлении и может перемещаться при тепловом удлинении вала ротора. Опорный подшипник, расположенный со стороны воздушной части турбонагнетателя, фиксируется в осевом направлении. Наличие на валу ротора пружинных колец обеспечивает легкую смену шарикоподшипников при их ремонте. Смазка опорных шарикоподшипников осуществляется разбрызгиванием масла при помощи маслосъемных колец, закрепленных на концах вала ротора турбонагнетателя.

Над маслосъемными кольцами размещены отражатели, обеспечивающие подвод масла к внутренним сторонам шарикоподшипников. Масло заливается в масляные ванны опорных подшипников через отверстия во фланцах. Уровень масла контролируют по метке указательного стекла.

Охлаждение газовой части турбонагнетателя осуществляется от системы охлаждения двигателя, с которой зарубашечное пространство турбонагнетателя соединено трубопроводами. Подвод и отвод воды, охлаждающей газоприемную улитку и среднюю часть турбонагнетателя, осуществляется через две отдельные системы.

Дизелестроительные заводы СССР выпускают следующие типы дизелей с наддувом: М-50, М-751, М-601, 9ДМ, Д50, ЗД6, ЗД12, 6ЧРП 25/36, 2Д100, К-157 и др.

Турбокомпрессоры изготовляются двух типов: ТКР — с центробежным компрессором и центростремительной турбиной; ТК — с центробежным компрессором и осевой турбиной. Первый тип турбокомпрессоров (ТКР-8,5, ТКР-П, ТКР-14, ТКР-18, ТКР-23) используется для наддува дизелей автотракторного и близкого к ним типов и характеризуется внутренним расположением опор между колесами турбины и компрессора. Второй тип турбокомпрессоров (ТК-23, ТК-30, ТК-34, ТК-38, ТК-60, ТК-64) предназначен для наддува дизелей с большим сроком службы. Турбонагнетатели ТКР рассчитаны для наддува дизелей мощностью от 35 до 350 кет, а турбонагнетатели ТК — от 220 до 2200 кет и выше.

В зависимости от степени повышения давления турбокомпрессоры обоих типов выпускаются трех видов: Н — низкого давления со степенью повышения давления от 1,3 до 1,9; С — среднего давления _от 1,9 до 2,5; В — высокого давления — свыше 2,5—3,5.

По ГОСТ 9658—66 турбокомпрессоры имеют условные обозначения. Так, например, турбокомпрессор типа ТКР—низкого давления, с номинальным базовым диаметром колеса компрессора 110 мм, первой модификации, обозначается: ТКРПН-1 ГОСТ 9658—66; турбокомпрессор типа ТК —высокого давления, с диаметром колеса компрессора 300 мм, второй модификации, обозначается: ТК^ЗОВ-г ГОСТ 9658—66.

Двухтактный дизель с высоким наддувом имеет ту особенность, что при давлении наддувочного воздуха выше 6 ата мощность, развиваемая дизелем, полностью поглощается наддувочной турбиной. При этом ее мощность может использоваться для привода нагнетателя или гребного вала, либо того и другого. Такие комбинированные двигатели называются установками со свободнопоршневым генератором газа (СПГГ).

Приоритет создания свободнопоршневых генераторов газа принадлежит нашей стране. В 1923 г. инженер Е. Е. Леонткевич предложил схему генератора газа, который представлял собой цилиндр, имеющий с одной стороны рабочую полость двухтактного дизеля, а с другой — компрессор, т. е. механический поршневой генератор газа, имеющий схему современного дизель-компрессора со свободноплавающими поршнями.

Несколько позже ряд зарубежных фирм, в частности французская фирма «Сигма», начали изготовлять газотурбинные силовые установки со свободнопоршневыми генераторами газа (СПГГ) марки GS-34 по патенту французского инженера Р. П. Паскара.

При сжигании топлива в дизельном цилиндре, где происходит частичное расширение газов, турбина может работать при низких температурах (около 500 °С), достигая высокого значения к. п. д.

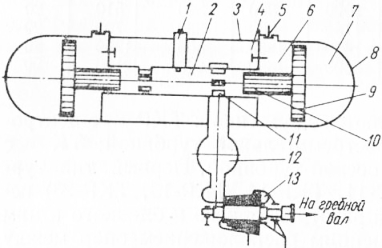

Свободнопоршневой генератор газа (СПГГ) представляет собой одноцилиндровый безвальный двухтактный двигатель внутреннего сгорания с противоположно движущимися ступенчатыми поршнями, с прямоточно-щелевой продувкой и самовоспламенением от сжатия. СПГГ имеет охлаждаемый водой цилиндр дизеля, который расположен в стальном сварном корпусе. Корпус сигарообразной формы служит остовом двигателя и аккумулятором продувочного воздуха. Цилиндры дизеля соединяются с цилиндрами компрессора, которые с торцов закрыты стальными круглыми крышками. Между крышками и компрессорными поршнями образуется буферное пространство. Поршни компрессора, изготовленные из стальных поковок, телескопически связаны с дизельными поршнями двигателя. Днища поршней охлаждаются маслом, подаваемым и отводимым по трубам. В средней части дизельного цилиндра по периметру камеры сгорания расположены топливные форсунки. Все движущиеся части установлены внутри генератора, а вспомогательные механизмы — водяной и масляный насосы и топливоподкачивающая помпа — независимы и приводятся в действие электрическим приводом.

Принцип работы свободнопоршневого генератора газа такой же, как у двухтактного дизеля. При пуске генератора в буферное пространство подается сжатый воздух, который сближает поршни путем перемещения их от наружных к внутренним мертвым точкам. При этом производится первый ход сжатия воздуха в камере сгорания, образованной между поршнями в дизельном цилиндре. Энергия сжатого воздуха расходуется, с одной стороны, на работу сжа-тйя и нагнетания воздуха поршнями компрессора в продувочный ресивер, а с другой стороны,—на работу сжатия в цилиндре продувочного воздуха для подготовки к следующей фазе — сгорания топлива.

После впрыска форсунками топлива, смешения его с воздухом, воспламенения и сгорания поршни двигателя и связанные с ними поршни компрессора под давлением образовавшихся газов перемещаются от внутренней мертвой точки к наружной. При этом в полостях компрессора происходит впуск свежего воздуха из атмосферы через всасывающие клапаны. В буферных полостях в это время происходит сжатие воздуха. При максимальном расхождении поршней они открывают сначала выпускные, а затем и впускные окна камеры сгорания. Газы, отходящие из дизельного цилиндра, направляются в ресивер, а затем к газовой турбине через выпускной трубопровод.

Теоретически оба ступенчатых поршня движутся в генераторе газа симметрично. Однако разница в трении между стенками цилиндра и ступенчатыми поршнями, а также разница давления газов в одноименных полостях может нарушить синхронность работы поршней. Для предотвращения этого служит специальный синхронизирующий механизм, например реечно-шестеренчатый механизм синхронизации. В этом случае обе поршневые группы генератора имеют зубчатые рейки, входящие в зацепление с шестерней. При расхождении и сближении поршней шестерня совершает вращательное движение, которое используется для привода топливных насосов и масляных лубрикаторов.

Из описания работы СПГГ вытекает, что дизель обеспечивает работу компрессорных полостей для собственного наддува, а его отработавшие газы приводят в действие газовую турбину, которая через редуктор вращает гребной винт судна или приводного механизма. Для работы с СПГГ на судах применяются осевые реактивные многоступенчатые газовые турбины как с полным, так и с частичным впуском газа. Для мощностей 600—4000 л. с. число оборотов турбин выбирается в пределах 10 000—5000 об!мин. Судовые газовые турбины снабжаются ступенями заднего хода, смонтированными в общем корпусе со ступенями переднего хода. В качестве средства реверса используются также винты регулируемого шага (в. р. ш.), работающие через редуктор или реверс-редук-торы.

Свободнопоршневые генераторы газа обладают значительными достоинствами перед обычными двигателями внутреннего сгорания. Отсутствие механической связи с тяговой турбиной позволяет СПГГ работать в скоростном режиме. Тяговая характеристика двигателя при этом отвечает требованиям транспортных машин. Газовые силы и силы инерции поршневых групп, двигающихся в противоположных направлениях, в СПГГ взаимно уравновешиваются. В нем отсутствуют шатуны, коленчатый вал, маховик, механизмы принудительного газораспределения, высоконагруженные подшипники.

Обычно он имеет лишь один цилиндр двигателя и два цилиндра компрессора. Механизм синхронизации движения поршней прост по устройству.

Так как реактивные силы и моменты, а также вибрации в СПГГ отсутствуют, то его можно просто и надежно установить на судовом фундаменте. При стационарном использовании фундамент не требуется. Количество деталей у СПГГ в несколько раз меньше, чем у многоцилиндрового двигателя внутреннего сгорания, трудоемкость и стоимость их производства также ниже.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Воспламенение и сгорание"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы