Строй-Техника.ру

Строительные машины и оборудование, справочник

Технологические схемы дискретного (цикличного) действия базируются на общераспространенной технологической схеме дозирования: расходный бункер — затвор (питатель)—цикличный дозатор с мерной емкостью. По этой схеме для каждого рабочего цикла бетоносмесителя требуется провести следующие операции: открыть и закрыть затвор расходного бункера (емкости), провести сначала грубое, а затем точное взвешивание дозы, открыть и закрыть затвор дозатора. Каждая из перечисленных операций требует соответствующих автоматических устройств.

При наличии 6—8 дозаторов в секции бетонного завода общее число автоматических операций для каждого замеса составляет 50—60.

Для повышения точности дозирования за счет уменьшения влияния колебаний весовой системы наиболее целесообразно двухстадийное взвешивание: предварительный набор массы компонентов (85%) и досыпка, составляющая 15% общей дозы компонентов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

На точность дозирования в динамическом режиме набора массы компонентов бетонной смеси значительно влияют различные параметры рычажных дозаторов. Дозатор как динамическая система характеризуется следующими переменными: силой удара в весовой системе во время загрузки, отклонением расхода питателя от номинального, амплитудой и частотой колебаний весовой системы, отклонением времени закрытия затвора расходного бункера от номинального. Учет этих факторов может осуществлять автоматическая система управления процессом дозирования с широкими функциональными возможностями.

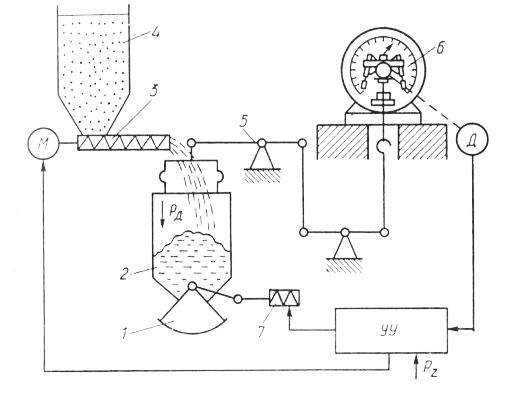

Схема дозирования дискретного действия имеет в своем составе устройство управления (УУ), функционирующее в автоматическом режиме. С пульта оператор вводит в систему значение заданной массы дозы материала Рг, после чего УУ формирует сигнал для включения двигателя М винтового питателя и материал начинает поступать из емкости в дозатор. По мере поступления материала в емкость дозатора ось стрелки циферблатного указателя поворачивается по часовой стрелке через рычажную систему. Угол поворота с помощью датчика Д преобразуется в сигнал, поступающий в УУ, которое в соответствии с алгоритмом функционирования определяет момент и формирует сигналы выключения шнекового питателя и открытия разгрузочного затвора дозатора воздухораспределителем.

Рассмотрим возможные алгоритмы управления процессом на дозы.

Рис. 1. Схема дозирования дискретного действия:

1 — разгрузочный затвор дозатора, 2 — емкость дозатора, 3 — винтовой питатель, 4 — накопительная емкость исходных материалов, 5 — рычажная система, 6 — циферблатный указатель, 7 — воздухораспределитель; Д — датчик, УУ— устройство управления, М — двигатель винтового питателя, Pz — заданное значение массы по рецепту смеси, Р„ — действительное значение массы материала

Для определения момента выключения питателя используют бесконтактные путевые датчики БК, которые устанавливают на дополнительной стрелке циферблатного указателя 6, с помощью этой стрелки указывается заданная масса дозы Рг в соответствии с делениями шкалы указателя. При поступлении материала в дозатор стрелка поворачивается вокруг своей оси, когда флажок на стрелке входит в паз датчика (набор дозы заданного значения), появляется сигнал, который через У У отключает питатель На серийно выпускаемых циферблатных указателях обычно устанавливают стрелки с датчиками БК.

Простейший алгоритм набора дозы имеет низкую точность дозирования, так как не учитывает наличия потока материала, находящегося в процессе падения в момент измерения текущей массы; динамического воздействия этого потока на грузоприем-ное устройство, обусловленного непрерывными ударами частиц падающего материала о массу материала в емкости дозатора; наличия переходных процессов и др.

Если Аа принять равным среднему значению ошибки системы, то постоянная составляющая ошибки набора дозы окажется равна нулю, что, как показал опыт эксплуатации различных систем, более чем в два раза повышает точность дозирования.

Ошибка зависит от параметров дозируемого материала (влажности, засоренности и пр.), а также от изменений значений этих параметров во времени.

Реализация в системах автоматики алгоритма управления процессом набора дозы предполагает возможность измерения угла поворота стрелки циферблатного указателя по всей шкале. Поэтому в модернизированных системах вместо путевых датчиков БК-А применен высокоточный преобразователь угол-код на базе сельсина.

Технологические требования к качеству дозирования при производстве бетонных смесей обусловливаются необходимостью обеспечивать постоянство заданных свойств бетона и смесей — соответственно прочности и однородности.

Погрешности дозирования существенно влияют на качество бетона, причем значения погрешностей значительно больше допустимых СНиПом и ГОСТом. Результаты расчетов показали, что отклонения в точности дозирования цемента и воды на ±2% могут привести к изменению прочности бетона в среднем на ±5%, а жесткости смеси на ±15. ±20% в зависимости от типа смеси.

Даже относительно небольшие ошибки при дозировании цемента приводят к существенному ухудшению однородности бетонной смеси по прочности и вызывают значительные колебания ее жесткости. Установлено, что колебания жесткости вызываются в основном ошибками в дозировании воды. Необходимая точность дозирования воды должна составлять ±1,5% от массы дозы.

Для повышения точности автоматическое управление весовым периодическим дозированием должно осуществляться по специальному алгоритму, учитывающему влияние процесса истечения материала, а также количество материала, поступающего в бункер дозатора после подачи сигнала на закрытие затвора питателя в каждом цикле дозирования . Такой учет необходим, поскольку скорость истечения сыпучих материалов и частота пульсации не остаются постоянными даже в течение одного цикла подачи материала, поэтому динамическое воздействие потока материала, а также количество материала, поступающие в бункер дозатора за определенный промежуток времени, также не являются постоянными.

Система автоматического управления дозированием не может обеспечить существенного повышения точности дозирования при подаче материалов с помощью нерегулируемых питателей гравитационного типа. Точность дискретного периодического дозирования определяется не только характером истечения материала в бункер дозатора, но и динамическими свойствами сило-измерителей систем и кинематическими свойствами механизма питателя.

Большинство зарубежных систем управления дозированием предусматривают оснащение дозаторов питателями принудительного действия, в том числе с регулируемой интенсивностью, обеспечивающими подачу материалов в режимах «грубого» и «точного» дозирования. Наиболее совершенные системы реализуют алгоритмы автоматической коррекции опережения, аналогичные рассмотренным выше.

Одним из обязательных условий нормальной работы систем автоматического управления дозированием является непрерывный автоматический контроль фактической точности дозирования, обеспечивающий в случае нарушения требуемых допусков остановку процесса приготовления и выдачу обслуживающему персоналу информации о характере отклонения. Подобными устройствами снабжено большинство зарубежных систем автоматизации, имеются такие устройства и в ряде отечественных систем.

К автоматизированным цикличным дозаторам для приготовления компонентов бетонной смеси на бетоносмесительных установках и заводах предъявляются следующие требования: точность взвешивания ±2% для цемента и жидкостей и ±2,5% для заполнителей (ГОСТ 7473—85); возможность получения не менее 20 марок бетонной смеси; время цикла дозирования не более 30 с; время перестройки дозы 2—5 с; возможность коррекции дозы воды в зависимости от влажности заполнителей.

Необходимая точность взвешивания — важнейший показатель дозаторов, так как определяет степень однородности бетонной смеси, а, значит, и ее качество.

Современное состояние технических средств автоматики позволяет создать надежные узлы задания до двадцати составов бетонной смеси и более.

Высокая надежность схемы управления обеспечивается применением бесконтактных датчиков массы, использованием бесконтактных логических элементов для выполнения логических операций дозирования, применением плат с печатным монтажом и бесконтактных переключающих устройств, оснащением систем реле с герметизированными контактами (герконами) и резервированием блоков управления.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Автоматическое дозирование компонентов бетонной смеси"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы