Строй-Техника.ру

Строительные машины и оборудование, справочник

Системы автоматизации технологических процессов приготовления бетонных смесей с применением микропроцессорной техники получили ряд преимуществ по сравнению с традиционными: простота перестройки системы с пульта управления за счет изменения программы в микроЭВМ (при замене технологического оборудования и изменении условий производства); информация о неисправностях работы технологического смесеприготовительного оборудования и тестирование отдельных элементов самих систем управления; широкая информация о технологическом процессе, контроле и учете материалов, выдаче бетонной смеси и работе с потребителем; оптимизация технологических процессов в целях уменьшения расхода цемента и снижения брака за счет точности дозирования; регистрация объективной технико-экономической информации (учет производительности, простоев, брака, расхода компонентов и др.); высокая надежность. Серийно выпускаемые промышленностью унифицированные блоки, на базе которых построена система, позволяют подготовить квалифицированный обслуживающий персонал, улучшить техническое обслуживание и ремонт.

В последние годы интенсивно ведутся работы по созданию и серийному освоению систем управления бетоносмесительными установками и заводами с применением микропроцессорных средств и тензометрических дозаторов. Так, в автоматизированной бетоносмесительной установке СБ-145-3 производительностью 30 м3/ч (в зимнем исполнении) применены весодозировочное оборудование на тензодатчиках и микропроцессорные средства управления в блочно-модульном исполнении.

Весодозировочное оборудование, основанное на применении рычажной весоизмерительной механической системы, вследствие больших нагрузок быстро изнашивается, в результате чего снижается точность дозирования компонентов бетонных смесей и растворов. Отечественная промышленность освоила выпуск прогрессивных безрычажных систем взвешивания с применением электрических силоизмерительных устройств (тензодатчиков), в которых нет трущихся механических деталей и, следовательно, обеспечивается высокоточное и эффективное дозирование. Так, весовая система на установке СБ-145-3, подвешенная на электрические тензодатчики, обеспечивает точность взвешивания 0,1— 0,5% (точность рычажных систем 1,5—2%).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

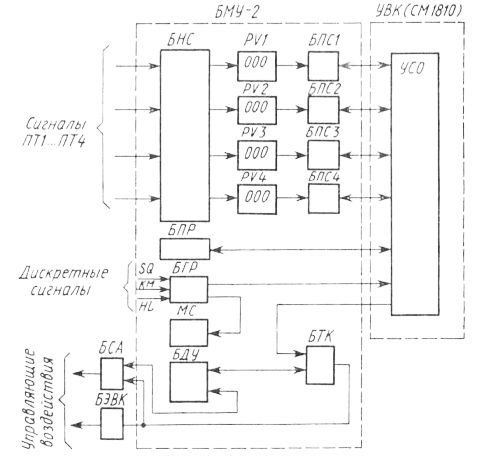

Микропроцессорная система выполняет функции управления самим технологическим процессом (рис. 60): задание доз компонентов бетонной смеси в соответствии с рецептурой, автоматическое дозирование поставляющих материалов с помощью управления электромагнитными клапанами, определение времени оме-шивания, разгрузка смесителя.

Оператор в блоке памяти рецептур БПР устанавливает дад. ный рецепт, и команда на отработку поступает в управляющий вычислительный комплекс УВК на базе ЭВМ СМ1810, который через блок тиристорных ключей ВТК дает команду на включение блока электровоздушных клапанов БЭВК. Последние производят набор в дозаторы компонентов бетонной смеси.

Рис. 1. Структурная схема микропроцессорной системы управления автоматизированной бетоносмеситель-ной установкой СБ-145-3 производительностью 30 м3/ч: БНС — блок нормирования сигналов, PV1—PV4 — цифровые отсчетные устройства, БПС1—БПС4 — блоки преобразования сигналов, БПР — блок памяти рецептур, БГР — блок гальванической развязки, МС — мнемосхема, БДУ — блок дистанционного управления, БТК— блок тиристорных ключей, БСА — блок силовой автоматики, БЭВК — блок электровоздушных клапанов, ПТ1—ПТ4 — тензометрические преобразователи дозаторов, KM, HL, SQ — источники информации сигналов (от магнитных пускателей, сигнальных ламп и конечных выключателей), УСО — устройство связи с объектом (технологией), УВК — управляющий вычислительный комплекс

Система управления следит за ходом технологического процесса с одновременной подачей сигналов на пульт управления с помощью сигнальных ламп на мнемосхеме и выводом информации на дисплей, что дает оператору полную информацию о состоянии технологического процесса.

С помощью управляющей клавиатуры в память микроЭВМ программируют используемые рецепты, число которых определяется для каждого заказа индивидуально. Выбор номера рецепта, изменение массы и содержание какого-либо рецепта высвечивают на дисплее. Если при дозировке происходит сбой, то процесс дозирования прекращается, что фиксируется на дисплее ЭВМ и на печатающем устройстве. Одновременно микроЭВМ регистрирует расход составляющих материалов, изготовленную кубатуру бетонной смеси по рецептам и накладные по каждой машине. Эти данные необходимы при расчетах финансовых расходов и при определении потребности в материалах.

Бетоносмесительная установка СБ-145-3 оснащена комплектом дозаторов КД-1500-1 с микропроцессорной системой управления.

Комплект КД-1500-1 состоит из пульта управления БМУ-2, управляющего вычислительного комплекса (УВК) на базе микроЭВМ СМ1810, тензометрических дозаторов заполнителей ДТИ-2500, цемента ДТЦ-500, воды ДТЖ-200 и химических добавок ДТЖ-100. Конечные выключатели, установленные на технологическом оборудовании, фиксируют положение пневматических исполнительных механизмов, показанных на схеме в виде блока БЭВК. На пульт управления БМУ-2 подаются сигналы от усилителей тензодатчиков и влагомера песка ВПС-205М. Выходные сигналы пульта подаются на УВК, где происходит их обработка.

Дозаторы передают усилия на тензометрический датчик. Каждый дозатор имеет встроенный усилитель сигнала от тензодатчика, что позволяет уменьшить помехи и использовать обычные электрические кабели для передачи сигнала.

Управляют всеми механизмами установки в пусконаладочном режиме с пульта оператора. Компрессоры, смесители и передаточный транспорт включаются оператором от блока дистанционного управления БДУ.

На пульте установлен ключ выбора режимов работы (автоматический или дистанционный). Все коммутационные аппараты (кнопки, ключи, тумблеры и т. д.), включая тиристорные ключи с гальваническим разделением управляющих и силовых сигналов, расположены в БДУ. Тиристорные ключи управляются от УВЬС и служат для включения силовых устройств системы (пускателей, электропневматических клапанов).

Блок питания в нижней части пульта вырабатывает стабилизированное напряжение, подаваемое на датчики, электронные стыковочные устройства, дискретные входы и выходы УСО (устройств связи с объектом) УВК.

УВК выполняет следующие функции: логико-программное управление процессами приготовления бетонной смеси (дозированием, разгрузкой отдозированных материалов, перемешиванием компонентов) с отображением хода технологического процесса на экране дисплея; обеспечение высокого качества приготовления бетонной смеси; диагностика неисправностей и сигнализация аварийных ситуаций на экране дисплея; диалог «оператор— ЭВМ»; документирование производственной деятельности; рациональное управление производством.

В процессе логико-программного управления технологическим процессом система управления осуществляет включение и отключение механизмов в заданной технологической последовательности с учетом необходимых блокировок, контроль за выполнением управляющих воздействий, выработку дополнительных управляющих воздействий с целью устранения сбоев в работе технологического оборудования.

Для обеспечения высокого качества смеси УВК осуществляет реализацию алгоритма, минимизирующего погрешность дозирования; автоматический пересчет требуемой дозы воды и заполнителей в зависимости от их фактической влажности с целью стабилизации заданного водоцементного отношения; автоматический пересчет по данным лаборатории заданных доз компонентов смеси в зависимости от их фактических характеристик (степени засоренности, модуля упругости песка, активности цемента); уменьшение погрешности дозирования за счет автоматической компенсации измерительной системы дозаторов с учетом изменения массы тары; контроль точности набора массы каждого компонента с запретом загрузки при нарушении дозирования.

Функции диагностики УВК с выводом на экран дисплея сообщений заключаются в сигнализации о неисправности конкретного исполнительного механизма, о прекращении поступления любого компонента, о выходе из работы измерительной системы дозаторов и линий связи.

Включение микропроцессорной системы начинают с предварительного диалога; запрос о готовности механизмов установки к работе с экрана дисплея и получение на них ответов с помощью клавиатуры дисплея. Затем в У В К оператор подает команду «Выполнение заказа в автоматическом режиме». При этом автоматически выполняются задачи управления технологическим процес-с0М и индикации состояния объекта управления. Первая задача включает в себя управление последовательностью технологических операций, контроль состояния управляемых механизмов, опрос измерительных систем дозаторов, управление загрузкой и разгрузкой дозаторов, отсчет времени перемешивания и управления разгрузкой смесителя, проверка исправности управляемых механизмов и линий связи измерительных систем дозаторов.

При выполнении второй задачи «Индикация состояния объекта управления» на экране высвечиваются мнемосхема установки, данные о выполняемом заказе (номер рецепта, заданные дозы компонентов, дата и текущее время, объем заказа) и данные о ходе выполнения заказа (текущая масса доз компонентов, количество выданной смеси в данном заказе, объем перемешиваемой смеси, фактически отдозированная масса компонентов), сигнализация об аварийных ситуациях.

Система реагирует на следующие аварийные ситуации (и индицирует их на экране дисплея): отсутствует сигнал «Предварительный пуск» (низкое давление воздуха в пневмосети), не включен смеситель (или наклонный конвейер); неисправность конкретного управляемого механизма (при этом для механизмов с пневмоприводом производятся попытки восстановления нормального хода технологического процесса путем выработки воздействий, имитирующих действия оператора при дистанционном управлении); неисправности датчика положения или системы измерения массы; нет подачи материала в дозатор при включенном питателе; неполная разгрузка дозатора (при этом производится попытка встряхивания весового бункера); отклонение от заданной дозы выше допустимого, сбой в памяти рецептур.

При возникновении аварийных ситуаций дозирование прекращается, а на экране дисплея высвечивается сообщение о причине остановки. При этом во всех ситуациях оператору предлагается перейти на дистанционный режим работы.

В режиме документирования производственной деятельности по запросу машина выдает распечатанные бланки заказа и итоговой работы. Бланк выполненного заказа содержит код заказчика, данные об объеме выданного заказа, номер рецепта смеси, марку смеси и данные о ее подвижности, число и время выдачи заказа. Бланк итоговой работы содержит: сведения о количестве израсходованного материала по каждому компоненту, количестве выданной смеси по рецептам; число и время распечатки бланка. Для повышения эффективности подогрева заполнителей установка оснащена средствами автоматического учета расходуемой теплоты.

Использование комплекса КД-1500-1 позволяет на 5—7% уменьшить расход цемента, на 3—7% — выход бракованной смеси. С увеличением производительности бетоносмесительных установок повышается экономический эффект, так как стоимость системы управления практически остается постоянной.

На стационарных заводах, технологическое оборудование которых смонтировано по вертикальной схеме, внедрены системы управления приготовлением бетонных смесей с применением средств вычислительной техники. Наиболее характерной разновидностью таких систем является комплекс автоматизированного управления приготовлением бетонных и растворных смесей КАУПС-2.

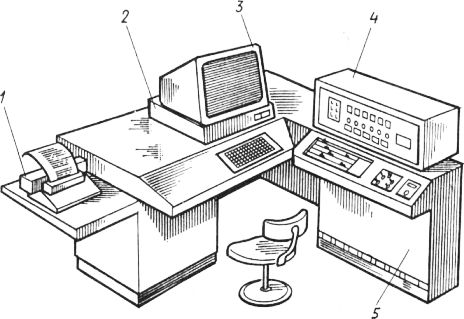

Рис. 2. Автоматизированная система управления приготовлением бетонных и растворных смесей (КАУПС-2):

1 — устройство печати ЭУМ-23, 2 —микроЭВМ «Электроника-бОМ», 3— алфавитно-цифровой дисплей «Кварц-ЗМ», 4— панно мнемосхемы, 5 — пульт оператора

В состав комплекса входят: микроЭВМ «Электроника-бОМ», алфавитно-цифровой дисплей «Кварц-ЗМ», устройство печати ЭУМ-23, устройство связи с объектом, пульт оператора-технолога, нейтронные влагомеры «Нейтрон-ЗМ», датчики уровня (у-реле), датчики положения КВП-16.

Функциональные возможности комплекса аналогичны микропроцессорной системе управления бетоносмесительной установкой СБ-145-2.

Важным элементом любой микропроцессорной системы управления является программное обеспечение, которое состоит из ряда модулей, позволяющих производить их компоновку на этапе привязки к конкретному БСУ. В задании на компоновку системы указываются число дозаторов, распределительных воронок, смесителей, связи по перемещению материала (материальному потоку), марки бетонной смеси и др. Модульные программы исключают переработку всей программы при изменении состава технологического оборудования БСУ, что значительно снижает объем выполняемых проектных работ на этапе привязки к конкретному объекту.

МикроЭВМ с дисплеем устанавливают в помещении диспетчера, а шкафы управления исполнительными механизмами — в помещении БСУ. Это исключает необходимость работы оператора непосредственно в условиях запыленности, вибрации и повышенной влажности.

КАУПС-2 позволяет повысить качество продукции за счет повышения точности дозирования и коррекции рецептов по влажности, увеличить производительность технологического оборудования за счет возможности параллельной работы двух смесителей, улучшить санитарно-гигиенические условия труда.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Автоматизация приготовления бетонных смесей с применением микропроцессорной техники"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы