Строй-Техника.ру

Строительные машины и оборудование, справочник

Сборка грузовых, автобусных и троллейбусных диагональных покрышек послойным способом на полудорновых станках. Для сборки грузовых покрышек с посадочным диаметром 20” для покрышек с размерами до 260—508 применяют сборочный станок СПД-675-950 (СПДУ-65И)*, а для покрышек с размерами от 280— 508 до 320—508 — станок СПД-750-11000 (АПД-ИЗ). Эти станки для сборки диагональных покрышек оснащены десяти- или двенадцатислойными валичными башенными питателями. Процесс сборки восьмислойных покрышек на станке АПД-ИЗ производится следующим образом.

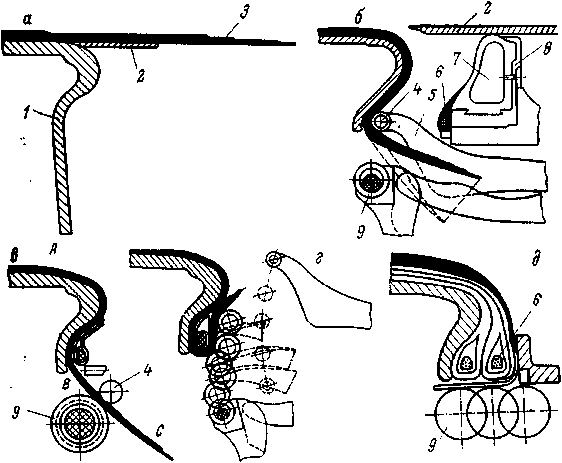

Рис. 1. Схема сборки покрышки на станке АПД-ИЗ:

а — положение первой группы слоев обрезиненного корда; б — подвод слоев корда к плечикам барабана; в — посадка первого крыла; г — заворот слоев корда на крыло; д — заворот последних слоев корда и бортовых лент под крыло; 1 — плечики основного сборочного барабана; 2 — дополнительный барабан; 3 — слои обрезиненного корда (браслет); 4 — ролик обжимного рычага; 5— обжимной рычаг; 6 — крыло; 7— опрессовочная камера; 8 — шаблон; 9— кольцевая спиральная пружина.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Подача корда в питатель на станке АПД-ИЗ осуществляется аналогично тем же операциям, проводимым при сборке легковых покрышек на станке СПМ-66. При сложенном барабане протаскивают два крыла для правого борта. После того как барабан раскроется, первое крыло надевают на шпильки правого шаблона, а второе вкладывают в полость барабана. При вращении барабана его центральная поверхность промазывается сухим клеем для удержания первого слоя при наложении; остальную поверхность промазывают глицерином. Затем левую станину подают в рабочее положение и на шпильки левого шаблона надевают первое крыло.

Перед наложением слоев корда к плечикам основного сборочного барабана подходят до упора дополнительные барабаны, обеспечивая плотный контакт между ними, что предупреждает проскальзывание дополнительных барабанов при их вращении со сборочным барабаном, перекашивание слоев корда и образование складок. Механизмы заделки борта (состоящие из обжимных рычагов с роликами, опрессовочной камеры и в это время не касаются сборочного барабана, так как их перемещение ограничивается упорами фиксирующих устройств.

Первую группу слоев (четыре слоя) накладывают на сборочный и дополнительные барабаны следующим образом. К центрирующему устройству подводят валик питателя с первым слоем корда, нажимая верхнюю кнопку на панели питателя. Далее, подняв плавающий ролик, включают механизм раскатки, заправляют конец первого слоя корда с валика под плавающий ролик и, проведя его через центрирующее устройство, закрепляют на барабанах. Включают механизм одного оборота барабанов и накладывают первый слой корда, который обрезают электрическим ножом и стыкуют внахлестку шириной в 3—5 нитей.

Нажав нижнюю кнопку на панели питателя, оставшийся конец корда закатывают на валик питателя в прокладку. Далее накладывают второй, третий и четвертый слои корда так, чтобы нити в рядом лежащих слоях перекрещивались, и выравнивают по первому слою. Затем слои корда прикатывают универсальными прикатчиками по всему профилю от центра к плечикам при перемещении каретки вдоль барабана с помощью ходового винта, приводимого в движение от электродвигателя. Прикатка способствует увеличению прочности связи между дублируемыми деталями и удалению воздуха. Дополнительные барабаны отводят в исходное положение.

Затем включают механизм передвижения шаблонов с дополнительными барабанами, которые при движении упираются в рычаги, прижимающие края браслета роликами к кольцевой пружине. При дальнейшем движении дополнительных барабанов края браслета с помощью роликов заворачиваются к оси барабана, плотно прижимаясь к разжатой пружине. При сжатии кольцевой пружины рычаги под давлением шаблонов следуют за ней и обжимают корд по плечикам барабана.

При сборке диагональных покрышек обжатие слоев корда с большего диаметра на меньший (от диаметра барабана до диаметра крыла) осуществляется без образования складок, так как при вытягивании ширина слоя увеличивается за счет плавного уменьшения угла наклона нитей и частичного сокращения зазора между нитями корда.

В обжимаемом материале, располагаемом за кольцевой спиральной пружиной (участок ВС), угол наклона нитей корда должен плавно увеличиваться, приближаясь к первоначальному. Поэтому длина слоя корда по краю должна равняться первоначальной (по барабану).

В момент, когда шаблон приходит в крайнее переднее положение, насаживается крыло. При отводе шаблонов от сборочного барабана и разжатии кольцевых пружин слои корда заворачиваются на крылья. Далее все механизмы возвращаются в исходное положение, а борта прикатываются универсальными при-катчиками.

Наложение второй группы слоев корда (следующих четырех), их дублирование и обжатие, посадка второй пары крыльев и заделка борта осуществляются так же, как описано выше. Затем накладывают бортовые ленты и подвертывают их под крыло за носок борта (см. рис. 10.5, д) механизмами для заворота и прикатки. Слои брекера накладывают аналогично слоям каркаса и прикатывают универсальными прикатчиками. После прикатки брекера снимают с рольганга конец протектора и приклеивают его поверх брекера строго по центру. Затем накладывают протектор на барабан, вращая его толчками от себя. Концы протектора тщательно состыковывают и прикатывают роликами. Затем весь протектор прикатывается универсальными прикатчиками. Во время прикатки слоев давление сжатого воздуха поддерживается равным 0,08— 0,50 МПа, во время прикатки борта и протектора — 0,35—0,50 МПа и боковин-—0,18—0,20 МПа.

Прикатанный протектор проверяют, прокалывают в 10—15 местах шилом и наклеивают рабочий номер. Затем складывают барабан, снимают покрышку, осматривают ее и на ленточном транспортере направляют в цех вулканизации.

Если в покрышке имеется третья (последняя) группа слоев корда (девятый и десятый слои), то их накладывают на барабан до бортовых лент. Заворот последних слоев корда и бортовых лент под борт производится при помощи обжимных рычагов и кольцевых пружин. Они опрессовываются по внутреннему периметру борта покрышки при разжиме кольцевых пружин.

Сборка грузовых, автобусных и троллейбусных диагональных покрышек браслетным и комбинированным способами на полудор-новых станках. При браслетном способе детали подаются к сборочным станкам подвесным конвейером. Сборка восьмислойных покрышек, состоящих из трех браслетов, на полудорновом станке СПД-5ИМ осуществляется аналогично послойному, однако имеется и ряд особенностей.

Надевание и центрирование первого браслета производится при сложенном сборочном барабане. Второй, третий и брекерный браслеты надеваются на барабан с помощью механической скалки и прикатываются нижними прикатчиками. При подаче сжатого воздуха в правую часть воздушного цилиндра скалку, регулируя маховичком, устанавливают в рабочее положение (под определенным углом к горизонтальной оси барабана). Край браслета надевают на наконечник скалки. Затем при вращении барабана от себя браслет надвигается на край полудорнового барабана, а при вращении барабана на себя браслет передвигается механической скалкой на барабан и центрируется. При подаче сжатого воздуха в левую часть цилиндра скалка отводится вправо от барабана.

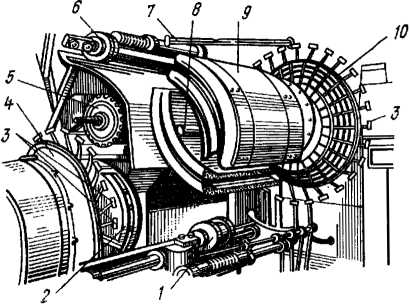

Рис. 2. Станок СПД-5ИМ для браслетного способа сборки покрышек:

1 — нижние прикатчики; 2 — кольцевая пружина механизма для обработки борта; 3 — рычаги механизма для обработки борта; 4, 10 — механизмы для обработки борта; 5 — роликовый прикатчик; 6 — диск для подвертывания бортовых лепт; 7 — механическая скалка; 8 — главный вал; 9 — барабан.

Вставка и заделка крыльев производится при помощи механизмов обработки борта после надевания первого и второго браслетов.

Подворачивание бортовых лент и кромок третьего браслета за носки бортов производится при помощи приспособления с закатчи-ками при вращении барабана.

После надевания брекерного браслета осуществляется наложение протектора с боковинами на барабан, центрирование его и стыковка по срезу, прикатка нижними прикатчиками, наклейка рабочего номера, обжатие и прикатка боковин по заплечикам барабана роликовыми прикатчиками сверху вниз до линии отреза. Затем опускают приспособление с закатчиками, откидывают дисковые ножи вниз, при вращении барабана обрезают кромки боковин.

При комбинированном способе сборки цикл операций по наложению первой группы слоев заменяется надеванием первого браслета на сложенный барабан, а после этого производится раскладывание барабана.

Сборка крупногабаритных покрышек диагональной конструкции послойным способом на полудорновых сборочных станках. Сборка покрышек с шириной слоев 1200—1500 мм аналогична сборке грузовых покрышек.

При послойном способе сборки КГП применяется наложение на барабан и стыковка одиночных слоев корда или группы слоев (спиральная сборка). Сборка отдельными слоями обеспечивает лучшее качество КГП за счет более равномерного распределения стыков, но несколько снижает производительность сборочных станков.

Сборка покрышек с шириной слоев 1400—2000 мм производится отдельными слоями. Закроенные на диагонально-резательной машине полосы корда подаются на отборочный транспортер, с которого отбираются стыковщиками на стыковочный транспортер или поворотный стол для заготовки отдельных слоев. Слои корда стыкуют и получают ленту. При этом первая полоса второго слоя повертывается и накладывается на конец полосы первого слоя с полным перекрыванием угла закроя. Затем слои корда по очереди в необходимом количестве накладывают на сборочный барабан и стыкуют каждый слой отдельно. После этого производится механизированная обработка борта, посадка крыльев, наложение следующих слоев каркаса, брекера, бортовых лент и деталей протектора обычным способом. Барабан складывают и снимают с него покрышку с помощью тельфера.

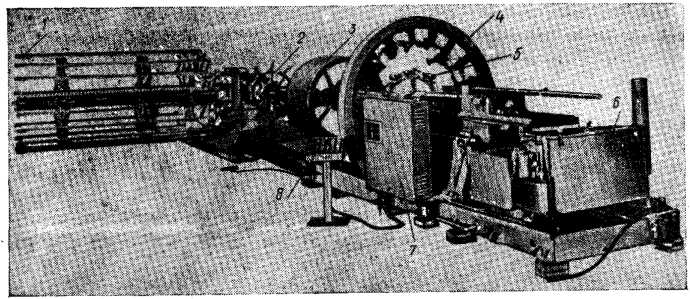

Рис. 3. Станок для сборки крупногабаритных покрышек:

1 — поворотный питатель-расширитель браслетов; 2 — механизм посадки крыла; 3 — сборочный барабан; 4 — механизм надевания браслета на барабан; 5 — натягивающий механизм] 6 — приводная станция; 7 — электрошкаф; 8 — пульт управления.

Сборка покрышек с шириной слоев более 2000 мм с посадочным диаметром 25—33” осуществляется одиночными слоями на барабанах со съемными плечиками или на разборных барабанах, а с посадочным диаметром 39“—45” — на разборных барабанах, снимаемых со станка вместе с покрышкой. На время разборки барабана, съема покрышки и сбора барабана на станок устанавливают другой сборочный барабан.

Сборка крупногабаритных покрышек диагональной конструкции браслетным способом. На некоторых заводах крупногабаритные покрышки собирают из браслетов на полудорновых станках.

Первый браслет каркаса с помощью приспособления надевается на питатель-расширитель браслета и расширяется до заданного диаметра. Затем расширитель поворачивается на 90° в позицию надевания браслета. Механизм надевания браслета подводится к съемному сборочному барабану, браслет захватывается натягивающим механизмом и надевается на него. Центровка браслета на сборочном барабане производится по центральной линии на браслете с помощью оптического указателя при периодической остановке механизма надевания.

Затем механизм надевания отводится в исходное положение, расширитель возвращается в исходное положение и сжимается, производится прикатка браслета по цилиндрической части сборочного барабана, обжим вручную кромок браслета по плечикам сборочного барабана, прикатка по плечикам барабана, посадка и прикатка крыльев, заворот кромок браслетов с помощью механизма на крыло и прикатка их бортовыми прикатчиками.

Наложение последующих браслетов производится аналогично описанному. Брекер надевается на сборочный барабан также в виде браслета. Затем осуществляется наложение бортовой ленты, навивка беговой части протектора из резиновой ленты и наложение боковин.

Навивка протектора производится следующим образом. Выходящая из червячной машины резиновая полоса поступает на горизонтальный каландр. Срезанная с каландра лента определенной ширины и толщины поступает на охлаждающие барабаны для предупреждения подвулканизации резиновой смеси при навивке протектора большой массы (до 1000 кг). Затем лента транспортером подается в навивочную головку установки для навивки протектора. Из головки лента перемещается транспортером к первому сборочному станку, где происходит навивка беговой части протектора. При навивке беговой части протектора из двух резин последовательно применяются два шаблона.

После окончания навивки лента резиновой смеси подается транспортером к другому сборочному станку, а затем к третьему и т. д., и процесс повторяется. Одна установка последовательно может обслуживать 3—5 сборочных станков.

После окончания сборки покрышки плечики сборочного барабана удаляются, барабан складывается и покрышка снимается со станка с помощью мостового крана, оснащенного специальным приспособлением. Затем покрышка помещается на специальную тележку и подается на дальнейшие операции.

Сравнение послойного и браслетного способов сборки покрышек. Наиболее перспективным является послойный способ сборки, так как при его применении обеспечивается лучшее качество, большая производительность и механизация. Снижение качества сборки покрышек при браслетном способе обусловлено их большой и неравномерной вытяжкой. При надевании первого браслета на сложенный сборочный барабан и последующем раскрытии барабана местные вытяжки во всех слоях браслета составляют 8—12%. При применении для надевания второго и следующих браслетов скалки вытяжка правого края браслета превышает вытяжку левого края, что обусловливает неравномерность структуры каркаса при сборке покрышек браслетным способом.

Кроме того, послойный способ имеет следующие преимущества:

1) достигается повышенный (на 5—10%) запас прочности при одной и той же плотности нитей и одинаковом числе слоев корда;

2) удается добиться точного наложения деталей и снижения дисбаланса готовых покрышек, что обусловлено наличием питающих и центрирующих устройств для слоев корда и протектора;

3) отпадает необходимость в участке изготовления браслетов, что дает возможность высвободить рабочих;

4) облегчается труд сборщика покрышек, так как ликвидируется трудоемкая операция надевания браслетов на сборочный барабан;

5) упрощаются транспортировка деталей и питание сборочных станков.

Наряду с этим послойный метод сборки покрышек имеет следующие недостатки:

1) появляется необходимость установки у сборочного станка сложного и дорогостоящего питателя для слоев корда и других деталей покрышки;

2) усложняется процесс заделки бортовой части покрышки.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Cборка грузовых, автобусных, троллейбусных и крупногабаритных диагональных покрышек"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы