Строй-Техника.ру

Строительные машины и оборудование, справочник

Мойка и предварительная сушка. Покрышку, предназначенную к восстановлению, моюг в моечной машине капроновыми щетками. На вращающуюся покрышку снизу и с боков разбрызгивается теплая вода под давлением не менее 0,5 МПа в течение 1,5 мин. При этом щетки, трущиеся о поверхность покрышки, снимают с нее грязь и налипшие предметы. После мойки из внутренней полости покрышек инжектором удаляется вода. Затем покрышки автоматически навешиваются на подвесной конвейер, который со скоростью 3 м/мин подает их в сушильную камеру для предварительной сушки подогретым воздухом при 40—50 °C и относительной влажности 20—40% в течение 2 ч. Благодаря сушке предотвращается расслоение покрышек при вулканизации.

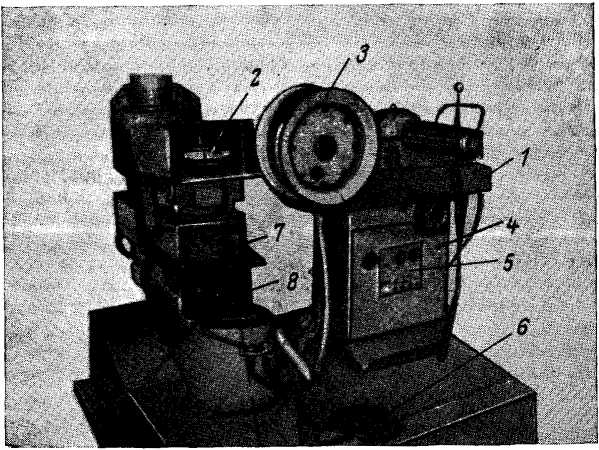

Рис. 1. Копировально-шероховальный станок типа ШШК-64:

1, 4 — подвижная и неподвижная станины; 2 — шероховальная головка; 3—шинодержатель; 5— пульт управления; 6 — пневматический подъемник; 7—поворотный механизм; 8 — копир.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Шероховка наружной поверхности. Просушенные покрышки подаются подвижным конвейером на копировально-шероховальные станки типа ШШД-64 для срезания оставшихся элементов протекторного рисунка и шероховки с целью удаления верхнего окисленного слоя резины. При этом увеличивается поверхность соприкосновения при наложении нового протектора и соответственно повышается прочность крепления его к поверхности восстанавливаемой покрышки. Одновременно при шероховке покрышке придаются определенные размеры, соответствующие профилю нового протектора и пресс-формы.

Перед шероховкой покрышки подбирают копир 8 требуемого типоразмера и профиля и укрепляют в гнезде станка. Покрышку устанавливают на стол пневматического подъемника 6 и поднимают на высоту шинодержателя 3, на ободе которого установлена резиновая диафрагма. Затем покрышку надевают на держатель и закрепляют. Далее в диафрагму подается сжатый воздух (до давления 0,15 МПа), покрышка расправляется и становится устойчивой, что облегчает шероховку. При вращении шинодержателя к покрышке приближается шероховальная головка 2 и первый резец срезает слой резины определенной толщины. Далее процесс шероховки осуществляется автоматически в течение 8—9 мин.

Для того чтобы слой резины срезался по всему профилю покрышки, шероховальная головка 2 с резцом перемещается справа налево при помощи поворотного механизма (карусели) 7. Когда карусель достигает крайнего левого положения, срабатывает выключатель, шероховальная головка поворачивается и включается в работу второй резец, выдвигаясь к покрышке на 2—3 мм ближе первого резца.

Карусель обходит профиль покрышки по копиру в обратном направлении, снимая с нее второй слой резины. Затем последовательно автоматически включаются в работу дисковые и пластинчатые фрезы.

После шероховки покрышки станок отключается. Из диафрагмы спускают воздух. Покрышку измеряют в 4—6 местах для проверки соответствия полученных размеров заданным, снимают с шинодержателя и ленточным транспортером отправляют на следующие операции.

Копировально-шероховальный станок для одновременной обработки покрышек двумя шероховальными головками повышает производительность труда. Грузовые покрышки обрабатываются резцом и шероховальной фрезой, а легковые только шерохуют.

Обработка местных сопутствующих повреждений. Эта операция проводится преимущественно для покрышек II группы. Вначале для повышения прочности крепления резины к ремонтируемым участкам удаляют все загрязненные места, а также отслаивающиеся и поврежденные слои резины и корда. При вырезке внутренних и сквозных повреждений борта покрышки раздвигаются спредером. Наибольшая прочность связи после ремонта обеспечивается при ступенчатой вырезке слоев каркаса при сквозных повреждениях, так называемая «вырезка в рамку». Размер ступенек вдоль нитей — 20 мм, а поперек нитей— 10 мм.

Пробоины из покрышек вырезают механическим способом при помощи специальной режущей трубки или приспособления. Поврежденные участки шерохуются с помощью проволочной шарошки, установленной на гибком валу, или шероховального станка.

Определение влажности каркаса. Влажность обработанных покрышек проверяется электровлагомером ИШП-2. Работа влагомера основана на измерении электросопротивления участков каркаса.

Сушка покрышек. Покрышки с повышенной влажностью (преимущественно II группы ремонта) подвесным цепным конвейером доставляются в терморадиационную сушилку непрерывного действия, где сушатся инфракрасными лучами при 70—80 °C. Влажный воздух из сушилки отсасывается вентилятором. Путем включения и выключения отдельных излучателей и регулирования подачи воздуха в сушилку поддерживается установленный режим сушки покрышек. Высушенные покрышки конвейером подают на промазку клеем.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Подготовка диагональных автопокрышек к восстановлению"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы