Строй-Техника.ру

Строительные машины и оборудование, справочник

Типичными дефектами корпуса масляного фильтра являются трещины и повреждения резьбы.

Трещины заваривают электродуговой сваркой с предварительной разделкой шва. Если трещина выходит на обработанные поверхности, то заварку ведут биметаллическим (медно-стальным) электродом с последующей обработкой шва заподлицо с основным металлом. Неплоскостность обработанных поверхностей не должна превышать 0,05 мм.

При износе или повреждении резьбы в отверстии корпуса нарезают резьбу ремонтного размера.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

К неисправностям клапанов относятся износ клапанных гнезд, ослабление и поломка пружины, износ клапана, приводящие к потере герметичности, и нарушение регулировок клапанов.

При дефектовке пружины проверяют ее высоту в свободном состоянии и под нагрузкой, диаметр проволоки, наружный диаметр пружины и количество витков в ней.

Специфичной для масляных фильтров является технология контроля и восстановления фильтрующих элементов грубой и тонкой очистки масла.

Фильтрующий элемент грубой очистки масла как после обычной мойки щетинной кистью, так и после мойки на4 стенде (СПФ-2М, СП-1516 или СВЭФ-1 ГОСНИТИ) проверяют на пропускную способность следующим образом.

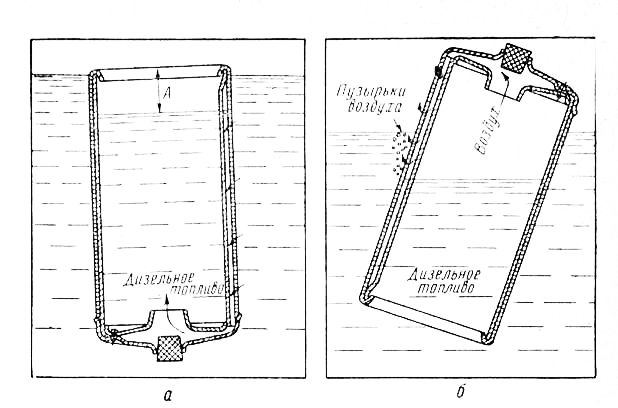

Центральное отверстие крышки фильтрующего элемента закрывают деревянной или резиновой пробкой, а у фильтров двигателей КДМ и КДМ-100, кроме того, замазывают мылом шесть отверстий в наружной крышке. Подготовленный таким образом фильтрующий элемент погружают в ведро с дизельным топливом до верхней кромки элемента и замечают время наполнения элемента до уровня А (рис. 1, а), который равен 50 мм для фильтрующих элементов двигателей КДМ-46 и КДМ-100 и 30 мм для двигателей других марок. При температуре дизельного топлива 20° время наполнения фильтрующего элемента не должно превышать 40 сек.

Скорость наполнения элемента дизельным топливом не является окончательной характеристикой его пригодности. Одновременно с установлением пропускной способности элементов проверяют, нет ли повреждений латунной ленты, сдвига отдельных витков, трещин в местах припайки крышек. При этом элемент с закрытым отверстием крышки опускают в ведро с дизельным топливом пробкой вверх. Воздух, вытесняемый из внутренней полости фильтрующего элемента, должен выходить через щели латунной ленты в виде мелких пузырьков. Появление крупных пузырьков указывает место повреждения.

Проколы, вмятины и сдвиги, увеличивающие зазор между витками фильтрующей ленты, запаивают оловом или припоем ПОС-ЗО. При пайке фильтрующего элемента в качестве флюса применяют канифоль. Общая площадь запаянных мест одного фильтрующего элемента не должна превышать 5 см2.

После пайки элемент, тщательно промывают и проверяют на пропускную способность. Отремонтированный фильтрующий элемент должен наполняться до установленного уровня А (30—50 мм от верхней кромки) за 15—20 сек.

В ленточно-щелевых фильтрах часто наблюдается смятие крышек. Для правки крышек фильтрующий элемент устанавливают на деревянную подставку, выполненную по размерам и форме наружной крышки. Затем с внутренней стороны элемента, через отверстие во внутренней крышке, выправляют ее легкими ударами молотка с помощью металлического стержня.

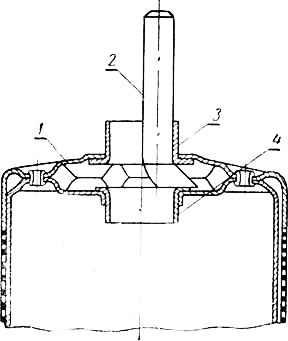

У фильтрующего элемента двигателей КДМ-46 и КДМ-100 центральные отверстия наружной и внутренней крышек одинакового диаметра, что затрудняет правку смятой крышки таким способом. В этом случае прогиб крышки устраняют при помощи специальной оправки.

В случае нарушения пайки и разрушения соединения внутренней втулки с донышком ремонт фильтрующего элемента производят следующим образом.

В наружной крышке донышка вырезают круглое окно диаметром 35—45 мм. Фильтр надевают на оправку, диаметр которой.равен внутреннему диаметру фильтра, и на токарном станке вырезают окно. Через полученное окно вынимают внутреннюю втулку.

Если втулка потеряла свою первоначальную форму, то ее восстанавливают при помощи ступенчатой оправки. После правки внутреннюю втулку ставят на свое место и припаивают припоем ПОС-ЗО.

„Если внутренняя крышка погнута, то ее правят через прорезанное окно в наружной крышке днища при помощи оправки. Фильтр в этом случае надевают на деревянную подставку. После правки внутренней крышки припаивают втулку.

Для восстановления прорезанной стенки днища изготовляют латунную шайбу с наружным диаметром 50 мм, внутренним — 25 мм и толщиной 1 —1,5 мм. К шайбе припаивают наружную втулку, а шайбу припаивают к днищу, обращая особое внимание на центрирование втулок.

Если пайка нарушена только у наружной втулки, то ее припаивают к наружной стороне днища, подтягивая ее вверх щипцами.

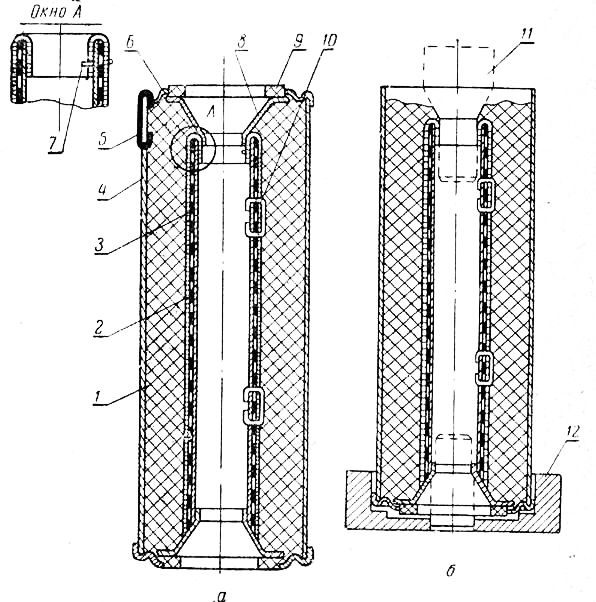

При восстановлении фильтрующих элементов тонкой очистки масла двигателей КДМ-46 и КДМ-100 (нитчатых) заменяют набивку и обмотку. Для заполнения фильтрующего элемента рекомендуется пользоваться комплектом набивки и обмотки, который поставляется упакованным в отдельные пакеты. Содержимое пакета рассчитано на восстановление одного нитчатого элемента тонкой очистки.

Если комплекта нет, то в качестве набивки применяют нешлихтованную путанку прядильного производства от № 20 до № ’40. Вес набивки 300—325 г, длина кусков путанки 100—150 мм. В качестве обмотки можно использовать миткаль артикул 1108 (ОСТ 30275—40) или ситец артикул 3 (ОСТ 30124—40) с размером заготовки 115X210 мм.

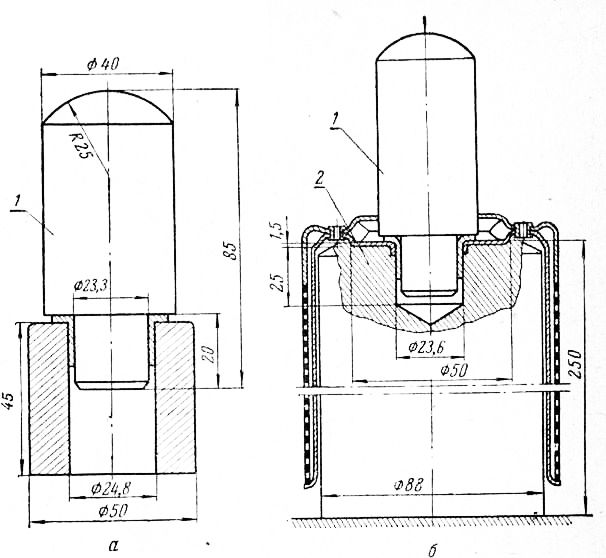

Фильтрующий элемент заполняют следующим образом. Каркас обматывают новой обмоткой, прикрепляя ее к каркасу двумя проволочными скрепками. Выступающий конец обмотки загибают внутрь каркаса и закрепляют третьей скрепкой.

Резиновую прокладку устанавливают в кожух с крышкой и ставят на центрирующую оправку.

Каркас с обмоткой вставляют в кожух и набивают в пространство между кожухом и каркасом новую фильтрующую набивку при помощи деревянного валика. Перед укладкой набивку разрыхляют, не допуская образования комьев путанки и скрученных в жгуты концов. При укладке набивки каркас не должен смещаться относительно кожуха и обмотка не должна сползать по каркасу.

Для обеспечения равномерности и плотности набивки в верхнюю часть фильтрующего элемента вставляют коническую оправку. После окончания укладки набивки коническую оправку снимают и на ее место ставят горловину так, чтобы конец ее вошел внутрь каркаса. Затем устанавливают прокладку, надевают крышку и закрепляют ее тремя проволочными скрепками 5. Прокладка должна плотно прилегать к поверхности отверстия крышки и выступать над ней не менее чем на 1,2 мм.

Собранный фильтрующий элемент проверяют на плоскостность наружных поверхностей прокладок под нагрузкой 1 кг. Торцовые поверхности фильтрующего элемента должны плотно прилегать к поверочной плите и щуп 0,1 мм не должен проходить между плитой и прокладкой.

В роторе масляной центрифуги изнашиваются в основном втулки, сопряженные с ними отверстия в крышке или корпусе, а также цапфы оси.

Во всех случаях ремонт сводится к замене втулок и запрессовке их в крышку или корпус ротора с нормальной посадкой и последующему развертыванию. Внутренняя поверхность втулок не должна иметь рисок и зади-ров, чистота поверхности должна быть не ниже 7-го класса. Такую же чистоту поверхности (7-й класс) должны иметь и шейки оси ротора в местах их сопряжения со втулками.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Дефектовка и восстановление деталей масляных фильтров"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы