Строй-Техника.ру

Строительные машины и оборудование, справочник

Сборка и испытание масляного фильтра двигателей КДМ-46 и КДМ-100. Сборка разбивается на два этапа.

Первый этап включает установку клапанов в корпус фильтров и подготовку корпуса к регулировке клапанов на стенде УСИН-3.

Клапан-термостат притирают пастой к торцовой поверхности отверстия под клапан в корпусе фильтра. Затем промывают клапан-термостат в керосине и проверяют его прилегание к седлу по краске. Площадь прилегания должна иметь вид кольцевой фаски без разрывов. Смазывают клапан дизельным маслом, вставляют его в гнездо корпуса, ставят пружину, фланец с прокладкой и закрепляют болтами с пружинными шайбами.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

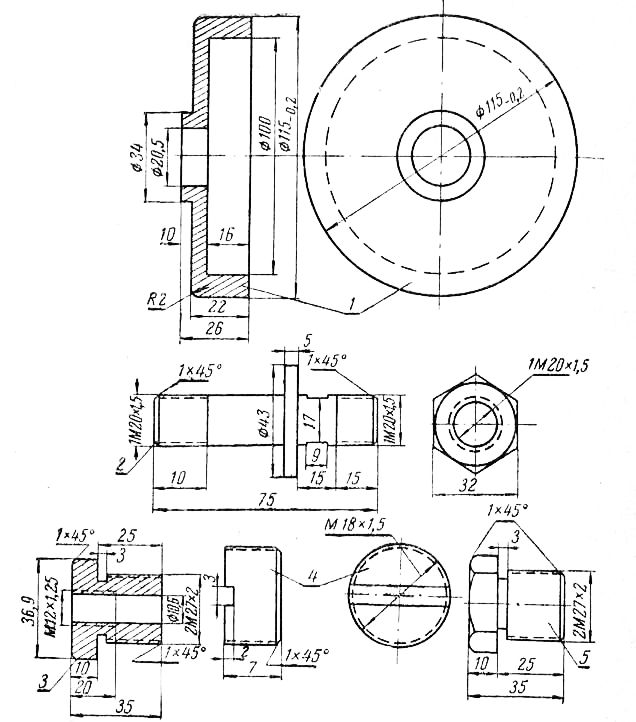

В гнезда перепускных клапанов устанавливают шарики с пружинами и запрессовывают заглушки. Расстояние от дна заглушки до плоскости корпуса должно быть равно 6,5—7,5 мм. Рекомендуется в процессе ремонта масляного фильтра в гнездах перепускных клапанов нарезать резьбу 1М18Х 1,5 мм на глубину 15 мм и вместо заглушек установить регулировочные винты.

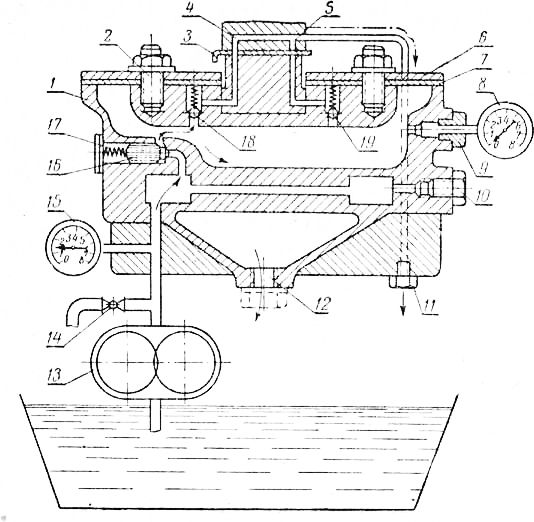

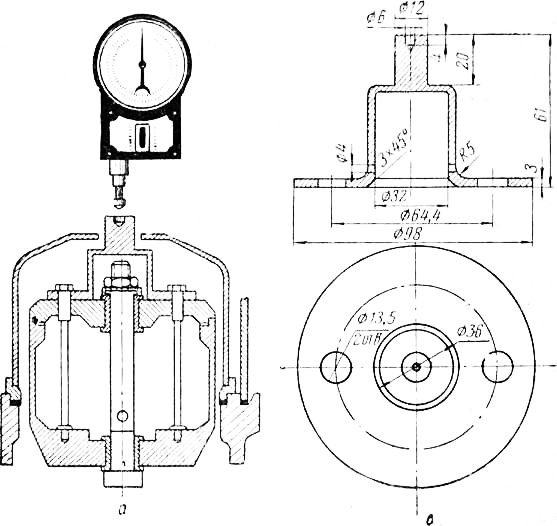

При подготовке корпуса фильтров к регулировке клапанов в отверстия под стержни масляного фильтра ввертывают стяжные шпильки (рис. 62) для крепления крышек с прокладками из масло-стойкой резины. В отверстие для подвода масла из радиатора ввертывают штуцер с манометром, а отверстие для отвода масла в радиатор закрывают пробкой.

Корпус масляного фильтра в сборе с приспособлением для регулировки клапанов и прокладкой крепят к переходной плите с меткой «КДМ». Затем корпус с приспособлением и плитой устанавливают на вертикальную полку стенда УСИН-3 вместо плиты-заглушки. Между привалочной плоскостью вертикальной полки стенда и переходной плитой ставят стальную пластину с двумя отверстиями, прорезанными на таком расстоянии один от другого, что при совпадении одного из них с каналом для выхода масла из левого перепускного клапана выходной канал перекрывается. При перемещении стальной пластины вдоль корпуса фильтра в ту или другую сторону последовательно перекрывается один из1 двух выходных каналов перепускных клапанов. Такое перекрытие необходимо при последовательной регулировке двух параллельно работающих перепускных клапанов.

Регулировку клапанов масляного фильтра двигателей КДМ-46 и КДМ-100 начинают с проверки клапана-термостата. При этом вывертывают пробку из сливного отверстия корпуса фильтра и закрывают контрольное отверстие переходной плиты пробкой. Запускают стенд и, завертывая разгрузочный кран , повышают давление «до фильтра». Клапан-термостат 16 должен открываться при давлении 1,1 —1,6 кг/см2. Давление открытия клапана регистрируется манометром 15 стенда. Масло при этом пойдет сплошной струей из сливного отверстия, закрываемого пробкой. Регулируют клапан-термостат при помощи шайб, которые подкладывают под пружину в случае ее ослабления.

Перед проверкой перепускных клапанов пробку ставят на место и вывертывают пробку из контрольного отверстия переходной плиты. Клапаны проверяют поочередно. На рисунке 62 показан открытым выходной канал 4 перепускного клапана 18. При повышении давления «до’ фильтра» масло, как и при испытании клапана-термостата, пойдет через клапан-термостат. Далее, не имея выхода через пробку, масло преодолеет сопротивление пружины перепускного клапана 18 и направится в сливное отверстие переходной плиты, вают заглушки. Расстояние от дна заглушки до плоскости корпуса должно быть равно 6,5—7,5 мм. Рекомендуется в процессе ремонта масляного фильтра в гнездах перепускных клапанов нарезать резьбу 1М18Х1.5 мм на глубину 15 мм и вместо заглушек установить регулировочные винты.

При подготовке корпуса фильтров к регулировке клапанов в отверстия под стержни масляного фильтра ввертывают стяжные шпильки для крепления крышек с прокладками из маслостойкой резины. В отверстие для подвода масла из радиатора ввертывают штуцер с манометром, а отверстие для отвода масла в радиатор закрывают пробкой. Детали, которые необходимы для подготовки корпуса фильтров к регулировке клапанов и которые можно изготовить на месте, представлены на рисунке 2.

Корпус масляного фильтра в сборе с приспособлением для регулировки клапанов и прокладкой крепят к переходной плите с меткой «КДМ». Затем корпус с приспособлением и плитой устанавливают на вертикальную полку стенда УСИН-3 вместо плиты-заглушки. Между привалочной плоскостью вертикальной полки стенда и переходной плитой ставят стальную пластину с двумя отверстиями, прорезанными на таком расстоянии один от другого, что при совпадении одного из них с каналом для выхода масла из левого перепускного клапана выходной канал перекрывается. При перемещении стальной пластины вдоль корпуса фильтра в ту или другую сторону последовательно перекрывается один из‘двух выходных канало перепускных клапанов. Такое перекрытие необходимо при последовательной регулировке двух параллельно работающих перепускных клапанов.

Регулировку клапанов масляного фильтра двигателей КДМ-46 и КДМ-100 начинают с проверки клапана-термостата. При этом вывертывают пробку из сливного отверстия корпуса фильтра и закрывают контрольное отверстие переходной плиты пробкой. Запускают стенд и, завертывая разгрузочный кран, повышают давление «до фильтра». Клапан-термостат должен открываться при давлении 1,1 —1,6 кг/см2. Давление открытия клапана регистрируется манометром стенда. Масло при этом пойдет сплошной струей из сливного отверстия, закрываемого пробкой. Регулируют клапан-термостат при помощи шайб, которые подкладывают под пружину в случае ее ослабления.

Перед проверкой перепускных клапанов пробку ставят на место и вывертывают пробку из контрольного отверстия переходной плиты. Клапаны проверяют поочередно. На рисунке 1 показан открытым выходной канал перепускного клапана. При повышении давления «до фильтра» масло, как и при испытании клапана-термостата, пойдет через клапан-термостат. Далее, не имея выхода через пробку, масло преодолеет сопротивление пружины перепускного клапана и направится в сливное отверстие переходной плиты, закрываемое пробкой. Давление масла в момент открытия перепускного клапана покажет манометр, связанный с наружной полостью корпуса фильтра. Оно должно находиться в пределах 0,85—1,1 кг/см‘2.

По окончании регулировки левого перепускного клапана стальную пластину передвигают в другое крайнее положение, для чего необходимо ослабить гайки крепления переходной плиты к привалбчной плоскости стенда, а затем снова затянуть. Теперь перекрывается выходной канал отрегулированного клапана и открывается выход масла через канал клапана, который проверяют в том же порядке.

Второй этап сборки фильтра осуществляют на стенде УСИН-3. Ввертывают в корпус фильтров два стержня, предварительно продув сжатым воздухом калиброванные отверстия. Ставят в канавки корпуса резиновые прокладки и кожухи фильтров, закрепляя их последовательно прижимными планками и штуцерами. Затем такие же прокладки ставят в выточки крышек. На стержни стяжных болтов последовательно надевают крышки фильтров в сборе с прокладками, пластинчатые пружины, пружины крышек, крышки нитчатых фильтров в сборе и вставляют в кольцевые выточки болтов стяжные дужки.

В кожухи устанавливают фильтрующие элементы грубой очистки, внутрь их — фильтрующие элементы тонкой очистки, затем ставят крышки в сборе и завертывают болты до плотного прилегания крышек к кожухам.

После этого масляный фильтр в сборе испытывают на герметичность. При этом Завертывают пробку сливного отверстия и пробку контрольного отверстия в переходной плите, а каналы масляного радиатора соединяют маслопроводом. Включают стенд и под давлением 4 кг/см2 проверяют масляный фильтр на герметичность. При испытании в течение 2 мин масло не должно протекать в соединениях.

В двойных масляных фильтрах, так же как и в полнопоточных центрифугах, специфичными являются работы по сборке и испытанию центрифуги, в частности ротора центрифуги.

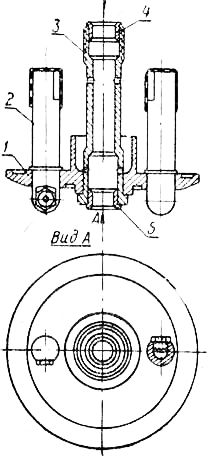

Более сложной является сборка ротора, в котором маслоотводные трубки (рис. 64) не отлиты заодно с корпусом ротора.

Верхнюю и нижнюю втулки ротора запрессовывают в стяжную шпильку с натягом. Нормальная посадка втулок с натягом 0,55—0,145 мм, допустимый без ремонта натяг не менее 0,02 мм. В полнопоточной центрифуге двигателей Д-37 нормальный натяг равен 0,010—0,045 мм, посадка верхней втулки в корпусе ротора фильтра двигателя Д-38 с натягом .0,029— 0,095 мм.

Верхняя и нижняя втулки после запрессовки должны быть развернуты в линию. Внутренняя поверхность втулок должна быть чистой (не ниже 7-го класса), без рисок и задиров. Оси втулок должны совпадать, допускается отклонение не более 0,05 мм.

Маслоотводные трубки запрессовывают в корпус ротора с натягом 0,021—0,120 мм (у фильтра двигателя Д-40 с натягом 0,010—0,080 мм) до упора в бурт. Прорези трубок должны быть обращены к центру корпуса. Фрезерованные плоскости под форсунки, выполненные на нижних концах трубок, должны быть параллельны плоскости, проходящей через оси маслоотводных трубок.

Крышку ротора ставят в выточку корпуса ротора с зазором 0,030—0,150 мм. Допустимый без ремонта зазор 0,25 мм. Нормальная посадка корпуса ротора фильтра двигателей Д-40М(Л) и Д-48М(Л) в стакане (крышке ротора) с зазором 0,120—0,135 мм. Допустимый без ремонта зазор до 0,35 мм.

В выточку корпуса под крышку ставят паронитовую прокладку. Крышку с корпусом ротора соединяют на том же приспособлении, на каком разбирают ротор.

Собранный ротор центрифуги должен вращаться на оси свободно, без заедания.

Нормальный зазор в сопряжении верхней и нижней втулок с осью ротора 0,016—0,052 мм, допустимый без ремонта — 0,15 мм. У ротора двигателей Д-54А, Д-75 и Д-37 нормальный зазор равен 0,035—0,052 мм, двигателей Д-40М(Л) и Д-48М(Л)—0,030—0,074 мм и у ротора двигателя Д-38 в сопряжении верхней втулки— 0,030—0,082 мм, в сопряжении нижней втулки —0,040—0,103 мм.

При тугом вращении ротора допускается пришабри-вание втулок по шейкам оси на краску при обеспечении нормальных зазоров.

Ротор центрифуги испытывают на герметичность и требуемое число оборотов. Оба вида испытаний проводят на стенде УСИН-3 после регулировки клапанов.

Методика испытания фильтров с центробежной очисткой масла является в принципе одинаковой как для не-полнопоточных, так и полнопоточных центрифуг.

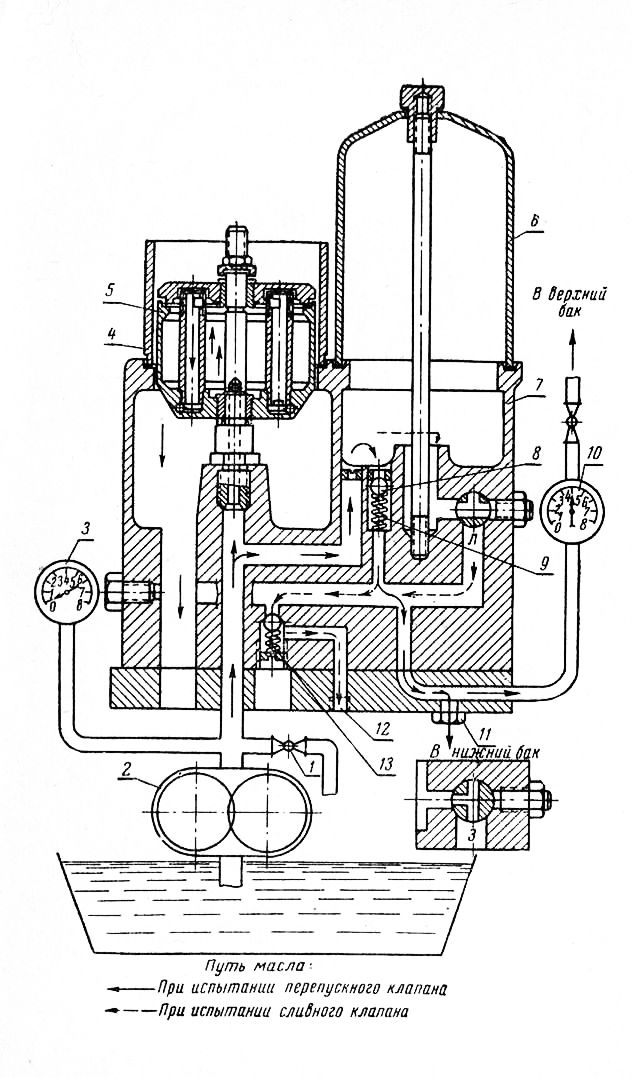

Предварительно корпус фильтра крепят к переходной плите, сменной для каждой марки фильтра. С обеих сторон переходной плиты ставят картонные прокладки, отверстия в которых соответствуют профилю ручьев и каналов сопрягаемых деталей. Корпус фильтра в сборе с переходной плитой закрепляют на вертикальной плите стенда вместо плиты-заглушки.

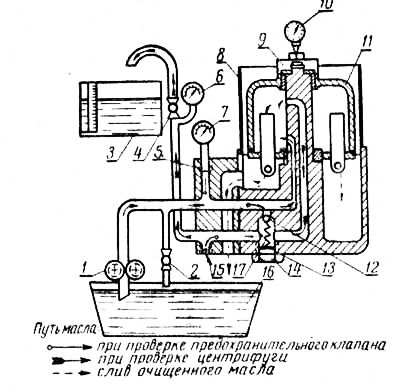

Испытание масляного фильтра двигателей Д-54А и Д-75 проводят при установленном роторе РМЦ, но вместо колпака центрифуги ставят технологический цилиндр, который ограждает окружающее пространство от брызг масляной смеси при вращении ротора.

Колпак фильтра грубой очистки закрепляют на корпусе испытуемого фильтра, но без фильтрующих элементов. Кран-переключатель ставят в положение Л. Все отверстия в корпусе фильтров, в том числе отверстия к радиатору и от радиатора, глушат резьбовыми пробками.

Для проверки перепускного клапана вывертывают пробку из контрольного отверстия переходной плиты и включают стенд. Завертывая разгрузочный кран 1, повышают давление «до фильтра» и наблюдают за показаниями манометра 3. Когда откроется перепускной клапан 8, масло сплошной струей будет выходить из контрольного отверстия переходной плиты. Манометр при этом должен показывать давление 3—4,5 кг/см2. Если клапан откроется при другом давлении, необходимо заменить пружину 9, так как у этого фильтра перепускной клапан не регулируется.

Для проверки и регулировки сливного клапана пробку ввертывают на место. Кран-переключатель переставляют в положение 3 и вентиль нагнетательной магистрали перекрывают.

При повышении давления «до фильтра» масло преодолеет сопротивление пружины сливного клапана и потечет сплошной струей через сливное отверстие в переходной плите. Давление, при котором откроется сливной клапан, покажет манометр стенда (давление «за фильтром»). Сливной клапан рассматриваемого фильтра должен открываться при давлении 2,25— 2,75 кг/см2. Если это условие не соблюдается, то клапан регулируют сжатием или ослаблением пружины с помощью регулировочного винта.

При проверке герметичности ротора центрифуги включают стенд и, придерживая ротор от раскручивания, разгрузочным краном повышают давление масла до 5—6 кг/см2. Не допускается просачивание масла из-под крышки ротора. Ротор центрифуги считается годным и при незначительном просачивании масла через зазор между втулками и шейками оси, а также в местах сопряжения корпуса ротора со стаканом (крышкой) в масляных центрифугах двигателей Д-54А, Д-75, Д-40М(Л), Д-48М(Л), Д-38, Д-30, Д-28 и Д-20.

Число оборотов ротора центрифуги лучше всего определять стробоскопом, так как он полностью исключает торможение ротора, неизбежное при других способах контроля. Однако стробоскопические установки пока не нашли применения на ремонтных предприятиях.

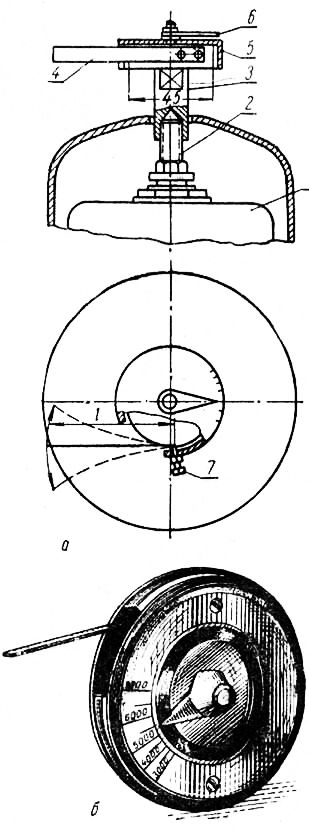

В ГОСНИТИ для проверки оборотов ротора центрифуги разработан вибрационный язычковый тахометр ПР-1308В.

Действие этого прибора основано на резонансе колебаний язычка-вибратора с колебаниями оси ротора центрифуги, вызванными практически неизбежной неуравновешенностью ротора.

Язычок-вибратор представляет собой плоскую пружину, приклепанную к корпусу прибора. Свободная длина пружины до первой заклепки равна примерно 75 мм. При повороте крышки винт пригибает язычок-вибратор к корпусу, йзменяя свободную длину и тем самым собственную частоту колебаний ее свободного конца.

Для определения числа оборотов ротора снимают гайку крепления колпака центрифуги и навертывают корпус прибора на ось ротора до упора. Затем устанавливают крышку прибора в положение, соответствующее наибольшей свободной длине язычка-вибратора. Медленно укорачивая язычок-вибратор вращением крышки, находят положение, при котором амплитуда свободного конца язычка-вибратора будет максимальной, и по шкале, протарированной в зависимости от угла поворота крышки, а также от длины и характеристики пружины язычка-вибратора, определяют число оборотов ротора центрифуги.

Число оборотов ротора (кроме полнопоточных центрифуг двигателей Д-38, Д-50 и усовершенствованной центрифуги двигателей Д-54А и Д-75) можно измерять обычным тахометром с помощью специального насадка.

Наладок с центровым углублением для измерительного наконечника тахометра закрепляют шпильками на крышке ротора.

Число оборотов нормально работающей центрифуги при испытании на соответствующих (по вязкости) масляных смесях приведены в таблице 25.

В связи с тем, что тахометр и насадок оказывают тормозящее действие на ротор центрифуги, необходимо принимать меры к уменьшению допускаемой погрешности при определении оборотов ротора. Для этого рекомендуется прикладывать тахометр к центровому углублению насадка с минимальным усилием, не превышающим силы подъема ротора (ротор не должен опускаться на торец нижней втулки). Замеры должны быть кратковременными (5— 10 сек), и насадок необходимо изготовить из легкого материала — алюминия или пластмассы.

Скорость вращения ротора центрифуги можно узнать и косвенным путем, а именно по времени свободного вращения ротора после прекращения подачи масла в центрифугу. Для этого после разгона ротора выключают стенд и одновременно включают секундомер. В момент остановки ротора секундомер выключают. Считают, что центрифуга развивает нормальное число оборотов, если время свободного вращения ротора будет не менее 30 сек.

Заключительные операции по сборке масляного фильтра можно проводить, не снимая его со стенда. При этом снимают колпак с корпуса фильтров. На внутреннюю горловину наружного фильтрующего элемента грубой очистки надевают войлочное уплотняющее кольцо и вставляют внутренний фильтрующий элемент в наружный до упора. Надевают войлочное уплотняющее кольцо на горловину нижней крышки внутреннего фильтрующего элемента и устанавливают секцию фильтра грубой очистки в корпус фильтра. Третье войлочное кольцо надевают на шейку верхней крышки наружного фильтрующего элемента грубой очистки масла.

Вставляют стяжную шпильку в отверстие колпака, устанавливают колпак на корпус и затягивают гайку ключом.

Снимают технологический цилиндр, насадок и устанавливают колпак центрифуги на место.

Фильтр в сборе проверяют на герметичность при давлении 6 кг/см2 в течение 0,5—1 мин.

Аналогично испытанию фильтров двигателей Д-54Аи Д-75 испытывают и другие неполнопоточные центрифуги (двигатели СМД, Д-40М(Л), Д-48М(Л), Д-20). Величины давлений, при которых открываются соответствующие клапаны, приведены в таблице 26.

Сборка фильтра грубой очистки масла двигателей Д-40М(Л) и Д-48М(Л) несколько отличается от сборки фильтра двигателей Д-54А и Д-75. На болт надевают шайбу с колпаком, пружину, тарелку пружины, верхнее уплотнительное кольцо и наружный фильтрующий’ элемент.

На цилиндрический выступ внутренней крышки фильтрующего элемента надевают дополнительное кольцо и устанавливают внутренний фильтрующий элемент. Навертывают на болт втулку, вставляют в отверстие болта разводной шплинт и ставят секцию фильтра грубой очистки в расточку корпуса. Завертывают болт и испытывают масляный фильтр на герметичность и пропускную способность. Пропускная способность фильтра должна равняться 10—12 л/мин при давлении на выходе 2,3—2,7 кг/см2.

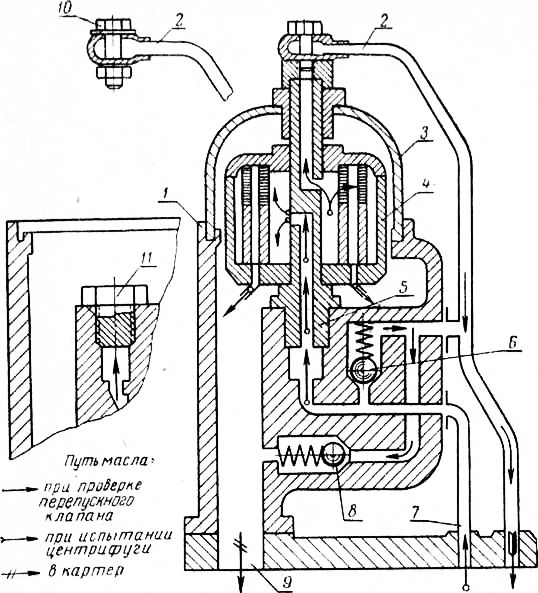

Испытание центрифуги двигателя Д-28. Перепускной клапан регулируют при открытом контрольном отверстии переходной плиты. Перекрывая разгрузочный кран, поднимают давление в магистрали до появления сильной струи масла из контрольного отверстия, что свидетельствует об открытии перепускного клапана. Давление срабатывания этого клапана показывает манометр.

Перепускной клапан регулируют, устанавливая под его пружину шайбы диаметром 10 мм и толщиной 1 — 1,5 мм. Общая толщина шайб не должна превышать 5 мм. Давление, при котором открывается перепускной клапан, должно быть 4—4,2 кг/см2.

При проверке ротора центрифуги на герметичность закрывают контрольное отверстие, а разгрузочный кран и вентиль оставляют открытыми.

Перекрывая разгрузочный кран, доводят давление в магистрали до 6,5 кг/см2. При заторможенном роторе масло не должно подтекать в местах соединения крышки с корпусом ротора и втулок с осью.

Число оборотов ротора замеряют при закрытом разгрузочном кране и давлении на выходе (по манометру 6) 2—2,2 кг/см2. После разгона ротора замеряют число оборотов ротора тахометром 10. Оно должно быть не менее 5500 в минуту.

После сборки центрифуги проверяют ее пропускную способность. При давлении масла на выходе до 2— 2,2 кг/см2 пропускная способность центрифуги должна составлять 6—7 л/мин.

Испытание центрифуги двигателя Ц-14. Проверяют и регулируют клапаны центрифуги двигателя Д-14 при снятом роторе и вывернутой оси, вместо которой ставят пробку-заглушку.

При проверке перепускного клапана верхний конец трубки заглушают болтом с прокладками и гайкой, а нижний конец отключают от переходной плиты и направляют его в сторону нижнего бака.

Повышая давление «до фильтра» разгрузочным краном стенда, замечают давление, при котором появляется струя из нижнего конца трубки. Оно должно быть равно 3,9—4,2 кг/см2.

Сливной клапан проверяют по схеме проверки перепускного клапана, но при завернутом в переходную плиту нижнем конце трубки. Постепенно повышают давление в системе, завертывая разгрузочный кран и вентиль нагнетательной трубки стенда. При появлении интенсивной струи масла из сливного отверстия 9 отмечают показания манометров стенда. Показание манометра с датчиком «после фильтра» будет соответствовать давлению, на которое отрегулирован сливной клапан. Разница в показаниях первого и второго манометров (перепад давлений) равняется давлению, на которое отрегулирован перепускной клапан.

Для проверки герметичности ротора открывают пробку-заглушку и на ее место ставят ось. Затем устанавливают ротор и трубку, которую крепят к оси штуцером вместо болта. Герметичность проверяют при включенном стенде и заторможенном роторе.

В заключение следует указать на то, что из рассмотренной выше технологии испытания масляных фильтров наименьшее внимание до сих пор уделяется проверке и регулировке клапанов, а между тем это сопряжение часто является главной причиной неисправной работы системы смазки двигателя. Так, заедание или заклинивание клапанов приводит к отключению центрифуги и подаче в магистраль неочищенного масла. Повреждение или ослабление пружины в сочетании с недостаточной герметичностью ротора вызывает потерю давления масла в роторе и снижение числа его оборотов, что резко ухудшает фильтрующую способность центрифуги. Кроме того, клапаны могут быть недостаточно герметичны. Этот дефект должен быть выявлен и устранен до начала регулировки клапанов.

В большинстве случаев герметичность клапана можно установить, медленно повышая давление масла в магистрали (до испытуемого клапана). Если клапан не гермегичен, то масло будет просачиваться через него еще до того, как он откроется. В момент же открытия клапана масло течет полной струей.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Сборка и испытание масляных фильтров"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы