Строй-Техника.ру

Строительные машины и оборудование, справочник

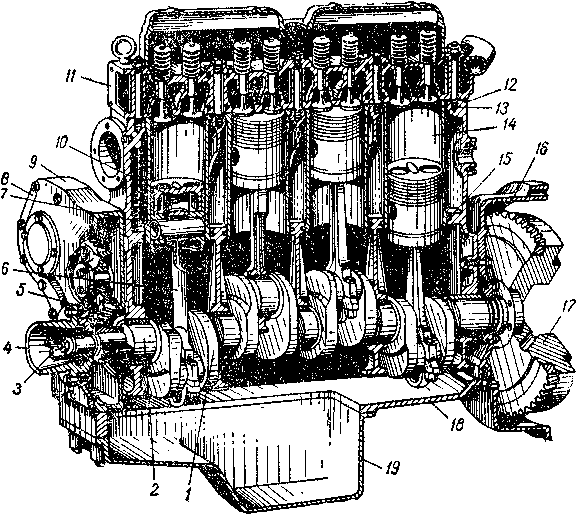

Четырехтактный четырехцилпндровый дизель Д-54А мощностью 54 л. с. предназначен для установки на трактор ДТ-54А.

Кривошипно-шатунный механизм. К верхней плоскости блок-картера крепится головка цилиндров, а к нижней плоскости— нижняя крышка и масляный поддон. К передней плоскости блока прикреплен картер распределительных шестерен, закрытый крышкой, к которой привернута передняя балка.

К задней плоскости блока цилиндров прикреплена задняя балка, внутри которой расположен маховик.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Блок-картер отлит из чугуна. Горизонтальная перегородка делит блок на верхнюю и нижнюю части. В верхней части размещены гильзы и штанги толкателей, а в нижней — коленчатый и распределительный валы. Передняя и задняя стенки в нижней части блока и три внутренние перегородки являются опорами пяти коренных подшипников коленчатого вала. Крышка каждого коренного подшипника установлена на двух шпильках. Крышки невзаимозаменяемы.

Головка блока (общая для всех цилиндров) отлита из серого чугуна. Между головкой и блоком устанавливается асбостальная прокладка. С правой стороны внутри головки против каждого цилиндра расположена литая вихревая камера сферической формы, соединенная с цилиндром диффузором. Рубашки охлаждения головки и блока сообщаются через четырнадцать отверстий, выполненных в нижней стенке головки и верхней плоскости блок-картера.

Гильзы цилиндров — мокрого типа, отлиты они из серого чугуна. Рабочая поверхность гильзы подвергается закалке и отпуску. На наружной поверхности гильзы имеются один опорный буртик и два посадочных шлифованных пояска, которыми она входит в отверстия блока цилиндров. Нижний поясок уплотнен резиновым кольцом.

Бурт гильзы входит в выточку блока и прижат к этой выточке головкой цилиндров через прокладку. Для надежного уплотнения и крепления гильзы бурт должен выступать над плоскостью блока на 0,08—0,23 мм. Метка размерной группы гильзы — на верхнем торце ее.

Поршни отлиты из алюминиевого сплава. На днище поршня имеется поддиффузорная выемка, располагающаяся против диффузора вихревой камеры узкой частью в сторону распределительного вала. Три верхние канавки поршня предназначены для компрессионных, а две нижние — для маслосъемных колец.

Рис. 1. Кривошппно-шатунныи механизм двигателя Д-54А.

На днище поршня имеется три площадки, где выбиваются метка размерной группы отверстия в бобышках, вес поршня и метка размерной группы юбки поршня.

Поршневые кольца изготовлены из специального чугуна. Высота компрессионного кольца равна мм, а маслосъемного — мм. Все кольца имеют прямой замок, зазор в котором при вставленном кольце в гильзу должен быть в пределах 0,4—0,8 мм. Зазоры между кольцом и канавкой поршня по высоте должны находиться в пределах; для 1-го и 2-го компрессионных колец — 0,09—0,14 мм, для 3-го компрессионного кольца—0,08—0,12 мм и для маслосъемных колец — 0,04—0,09 мм.

Поршневые пальцы — стальные пустотелые плавающего типа. При сборке с поршнем и шатуном поршневой палец должен вставляться в бобышки поршня с натягом 0,010—0,020 мм (табл. 17), а во втулку шатуна с зазором 0,025—0,055 мм. От продольных смещений палец удерживается стопорными пружинными кольцами, вставляемыми в кольцевые канавки бобышек поршня.

Шатуны — двутаврового сечения. Штампуются они из углеродистой стали и подвергаются термической обработке. В отверстие верхней головки запрессована бронзовая втулка. Вдоль тела шатуна просверлено отверстие для подвода масла к поршневому пальцу. Нижняя головка выполнена с разъемом под углом 90° к оси шатуна. На боковой поверхности обеих половин нижней головки выбиты метки спаренности.

Коленчатый вал с пятью коренными и четырьмя шатунными шейками штампуется из высокоуглеродистой стали. Рабочие поверхности шеек подвергаются закалке ТВЧ, шлифовке и полировке. Диаметр всех коренных и шатунных шеек одинаков. Допускается их овальность и конусность в пределах не более 0,01 мм.

На переднем конце вала храповиком закреплены распорная втулка, маслоотражатель и установленная на шпонке шестерня. На заднем конце вала имеются бурт, маслосгонная резьба и фланец для крепления маховика, а в торце вала расточено углубление для подшипника вала муфты сцепления.

В щеках просверлены наклонные каналы для подвода масла к шатунным шейкам, в которых выполнены полости для центробежной очистки масла. Маховик с напрессованным зубчатым венцом крепится к фланцу коленчатого вала болтами. Для установки поршня первого цилиндра в ВМТ на маховике выполнено сверление для стержня установочного винта.

Вкладыши для коренных и шатунных подшипников — биметаллические с тонким слоем сплава АСМ.

До 1961 г. вкладыши пятого коренного подшипника выполнялись заодно с упорными буртами и заливались свинцовистой бронзой. В настоящее время этот подшипник состоит из верхнего и нижнего тонкостенных стальных вкладышей с тонким слоем сплава АСМ на внутренней поверхности и четырех взаимозаменяемых упорных полуколец, изготовленных из алюминиевого сплава АЛ9. Упорные полукольца имеют выступы, которые входят в пазы вкладышей.

Проворачивание вкладышей устраняется натягом, создаваемым между ними и постелью при затяжке гаек, которыми крепится крышка. Момент затяжки должен составлять для шатунных вкладышей 19—21 кГм, а для коренных — 40—45 кГм. Зазор между шейками и новыми вкладышами должен находиться в пределах: для шатунных подшипников — 0,09—0,15 мм, а для коренных — 0,1—0,16 мм. Осевой разбег нижней головки шатуна вдоль шатунной шейки допускается в пределах 0,2—0,6 мм.

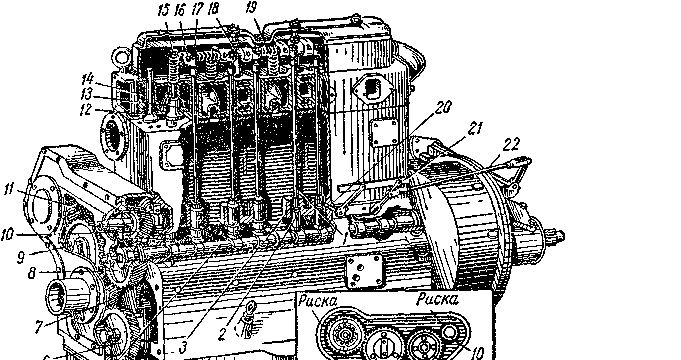

Механизм газораспределения состоит из распределительных шестерен, распределительного вала, толкателей, штанг, коромысел, выпускных и впускных клапанов.

Распределительные шестерни. Шестерни (коленчатого вала), (распределительного вала) и И (топливного насоса), сцепленные с промежуточной шестерней, имеют метки. При сборке эти метки совмещают с метками, сделанными на картере шестерен. Шестерни и служат для привода масляного насоса, а шестерня — для привода вентилятора и насоса гидросистемы.

Распределительный вал изготовлен из углеродистой стали. Вал имеет три опорные шейки, восемь кулачков и фланец. Рабочие поверхности кулачков и опорных шеек цементированы на глубину 1,5—2,0 мм, закалены и отшлифованы. Осевое перемещение вала не должно превышать 0,25 мм, что обеспечивается соответствующим зазором между упорным винтом, ввернутым в крышку распределительных шестерен, и подпятником, запрессованным в торец распределительного вала.

Толкатели — стальные тарельчатые. Перемещаются они в чугунных направляющих втулках. Толкатель впускного клапана отличается от толкателя выпускного клапана наличием кольцевой выточки, в которую входит валик декомпрессионного механизма.

Штанги толкателей изготовлены из стальной трубки. В нижний конец штанги запрессован наконечник со сферической головкой, а в верхний — наконечник с чашечкообразным углублением, в дно которого упирается регулировочный винт коромысла. Оба наконечника изготовлены из стали и подвергаются цементированию и закалке.

Коромысла изготовлены из углеродистой стали. Оси коромысел закреплены в четырех взаимозаменяемых чугунных стойках. Продольное перемещение по осям средних коромысел предотвращается распорными пружинами.

Клапаны впускные, имеющие метку «ВП», изготовлены из легированной стали. Выпускные клапаны с меткой «ВХ» изготовлены из жаростойкой стали. Фаска на тарелке клапана и его гнезде сделана под углом 45°.

Стержень клапана перемещается в чугунной направляющей втулке, запрессованной в канал головки цилиндров. Зазор между стержнем клапана и втулкой должен быть в пределах от 0,08 до 0,14 мм.

Декомпрессионный механизм имеет четыре стальных валика, лыски которых входят в кольцевые выточки толкателей впускных клапанов. На концах валиков закреплены рычаги, соединенные между собой плоской тягой.

Рис. 2. Механизм газораспределения двигателя Д-54А.

Рычаг четвертого цилиндра тягой соединен с рычагом валика, на конце которого имеется рукоятка, занимающая три положения на неподвижном секторе: «Работа», «Прогрев 2», «Прогрев 1».

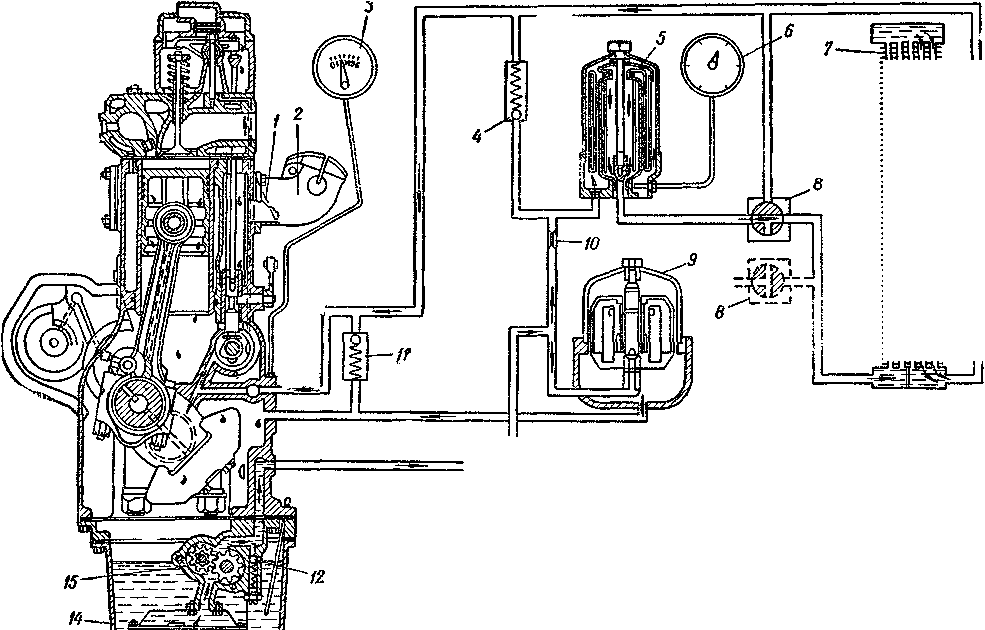

Система смазки — комбинированная. Под давлением смазываются подшипники коленчатого и распределительного валов, поршневые пальцы, оси коромысел, регулировочные болты штанг, втулки промежуточной шестерни и шестерни привода топливного насоса. Остальные детали смазываются разбрызгиванием.

Масло заливается в двигатель через маслозаливную горловину, имеющую сетчатый фильтр. Насос засасывает масло из картера через сетчатый маслоприемник. Основной поток подаваемого насосом масла поступает через дросселирующее отверстие в фильтр грубой очистки и через радиатор — в главную масляную магистраль. В холодное время года радиатор может выключаться из работы краном.

Остальное масло подводится к центрифуге и, очищаясь в ней, стекает в поддон картера двигателя. Давление масла в системе контролируется по манометру, а температура — по термометру.

Масляный насос — односекционный шестеренчатого типа. Снабжен он редукционным клапаном, перепускающим масло в картер при давлении кГ/см2.

Фильтр грубой очистки — ленточно-щелевого типа. Состоит из двух параллельно работающих секций — внутренней и наружной. Каждая секция представляет собой гофрированный цилиндр, на который намотана латунная лента. На одной стороне ленты через каждые 3,6 мм имеются небольшие выпуклости, поэтому между витками ленты образуются щели высотой 0,04—0,09 мм.

Центрифуга смонтирована в общем корпусе с фильтром грубой очистки. В корпусе установлены предохранительный и сливной клапаны. Предохранительный клапан перепускает нефильтрованное масло в главную масляную магистраль при засорении фильтра грубой очистки. Сливной клапан поддерживает постоянное давление в главной масляной магистрали в пределах 2—2,5 кГ!см2, пропуская в картер излишки масла.

Масляный радиатор — неразборный. Трубки стальные, с толщиной стенок мм. На каждой трубке навита и припаяна спираль из тонкой стальной ленты. Радиатор обеспечивает охлаждение масла на 10—12 °С при полностью открытой шторке.

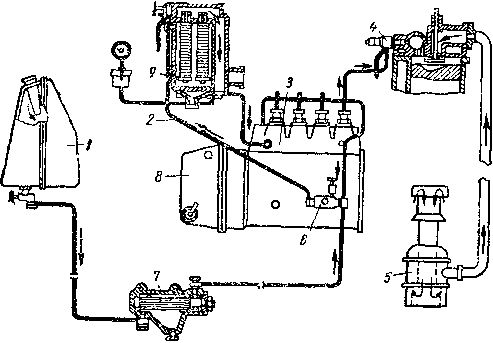

Система охлаждения — открытая с принудительной циркуляцией водвь Состоит она из водяного насоса, рубашек охлаждения блока цилиндров и головки блока, радиатора, соединительных патрубков, вентилятора, шторки и термометра. Слив воды из системы охлаждения производится через сливной кран. Из системы охлаждения основного двигателя вода поступает в рубашку охлаждения пускового двигателя.

Водяной насос — центробежного типа. Объединен он в один агрегат с вентилятором. Стальной валик насоса вращается в трех бронзовых втулках. На задний конец валика насажена крыльчатка, закрепленная штифтом. Просачивание воды наружу предотвращает сальник с набивкой из плетеного асбестового шнура квадратного сечения 4,5X4,5 мм и длиной 350—400 мм, пропитанного автолом или дизельным маслом и графито-тальковой смесью. Вентилятор — четырехлопастный. Крепится он к шкиву четырьмя болтами. Шкив имеет три ручья, два из которых служат для привода вентилятора, а третий — для привода генератора. Шкив вентилятора вращается на двух шарикоподшипниках, которые смазываются автолом или дизельным маслом, заливаемым через отверстие, закрываемое пробкой.

Рис. 3. Схема системы смазки двигателя Д-54А.

Рис. 4. Система охлаждения двигателя Д-54А.

Радиатор состоит из верхнего и нижнего литых чугунных баков, двух боковых стоек и сердцевины, а также из вертикально расположенных овальных латунных трубок. На трубки надеты и спаяны с ними горизонтально расположенные охлаждающие латунные пластины. Внутри верхнего бака имеется перегородка для равномерного распределения воды. Горловина закрыта чугунной крышкой с резиновой прокладкой. Контрольная трубка служит для отвода пара из радиатора и слива излишков воды. С внутренней стороны к стойкам радиатора прикреплен кожух вентилятора. Нижний бак радиатора соединен с водяной рубашкой резиновым шлангом и патрубком, а верхний бак — шлангом.

Рис. 5. Схема системы питания двигателя Д-54А.

Система питания в основном состоит из воздухоочистителя, топливного бака, фильтров грубой и тонкой очистки топлива, подкачивающей помпы, топливного насоса, форсунок и топливопроводов. Подача топлива регулируется всережимным регулятором.

Подкачивающая помпа — поршневого типа. Она создает давление 1,5—1,7 кГ!см2. На помпе установлен поршневой насос ручной подкачки.

Фильтр грубой очистки снабжен ленточным фильтрующим элементом, представляющим собой тонкий стальной луженый гофрированный цилиндр, на наружную поверхность которого намотана латунная лента. Между витками ленты образуются мелкие щели высотой 0,04—0,09 мм.

Фильтр тонкой очистки установлен между подкачивающей помпой и топливным насосом. Фильтр снабжен четырьмя фильтрующими элементами из банкаброшной хлопчатобумажной пряжи. При снижении давления топлива до 0,2 кГ/см2 фильтрующие элементы необходимо заменить.

Топливный насос высокого давления марки 4ТН-8.5Х10Т плунжерного типа соединен в общий агрегат со всережимным регулятором РВ-650. Устройство и работа насоса подобного типа даны в описании двигателя СМД-14. Кулачковый вал насоса не имеет эксцентрика для привода подкачивающей помпы.

Форсунки — штифтового типа ФШ-1,5Х15°. Подъем иглы равен 0,35—0,40 мм. Давление начала подачи топлива должно быть 120—130 кГ/см2. Для слива топлива, просочившегося внутрь корпуса, у форсунок выпуска до 1960 г. в верхнюю часть корпуса был ввернут отводящий штуцер. С 1960 г. применяют форсунки, в колпаки которых ввернут сверленый болт. Под головкой болта установлен наконечник сливной трубки.

Воздухоочиститель состоит из центробежного сухого пылеотдели-теля, соединительной трубы, штампованного корпуса со стальной головкой, четырнадцати проволочных гофрированных сеток и поддона с чашкой. Нижние шесть сеток (кассет.) съемные и заключены в штампованные обоймы с крестовинами. Семь верхних сеток обойм не имеют. Они неподвижно закреплены в корпусе восьмой сеткой, которая имеет обойму, приваренную к корпусу.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Двигатель Д-54А"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы