Строй-Техника.ру

Строительные машины и оборудование, справочник

Особенности конструкции

Гидравлическое управление имеет следующие преимущества по сравнению с рычажно-механическим:

а) усилия на рычагах пульта управления незначительны и не превышают 2—3 кг;

б) процесс движения регулируется автоматически;

в) большие усилия передаются на расстояние по гибким шлангам и трубам, что устраняет необходимость в сложных рычажных передачах и придает большую компактность механизму управления.

К недостаткам гидравлической системы управления нужно отнести то обстоятельство, что машинист «не чувствует» на рычаге управления усилия, создаваемого рабочим органом, тогда как машинисты, работавшие на экскаваторах с рычажным управлением, ощущают это усилие и по нему судят о происходящем процессе. Кроме того, вследствие несжимаемости масла система работает очень жестко, с резким включением и динамическим воздействием па механизмы, что вредно для конических фрикционов. Эту жесткость смягчают, устанавливая в золотниках специальные пружины, а в рабочих цилиндрах реверсивного механизма ставят тарельчатые пружины. Это не устраняет полностью жесткости гидравлического включения механизмов, поэтому конструкторы переходят на пневматическое управление (применено на экскаваторе Э-652), обеспечивающее за счет сжатия воздуха более плавное включение.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

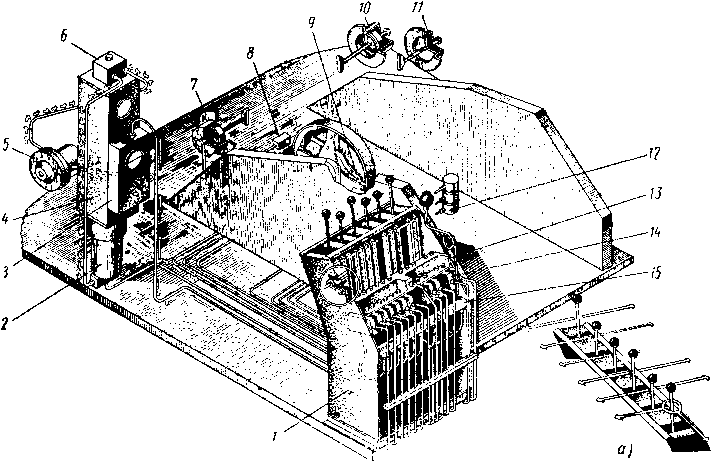

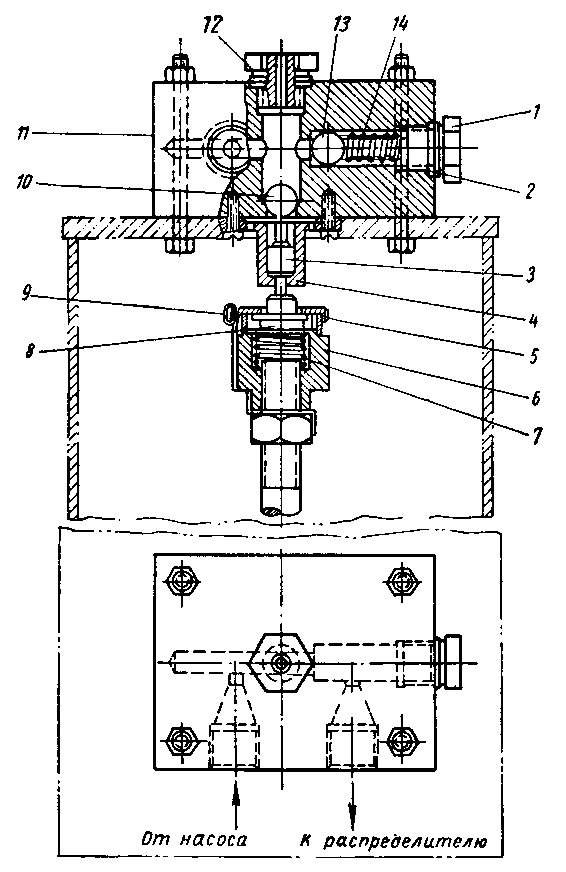

Гидравлическое управление применено для основных включаемых механизмов. Для механизмов, включаемых реже, например, кулачковых муфт включения валов поворотного и ходового механизмов, переключения скоростей, включения лебедки подъема стрелы и главной муфты сохранено рычажное управление. На экскаваторе Э-505 применена насосная гидравлическая система. До экскаватора № 700 педали управления тормозными лентами главной лебедки имели отдельную безнасосную гидравлическую систему. Система гидравлического управления состоит из следующих основных узлов и деталей: насоса, комбинированного аккумулятора, пульта управления с шестью рычагами и десятью золотниками, десяти рабочих гидравлических цилиндров и вращающихся соединений: трех с рабочими цилиндрами — и пяти без цилиндров; системы трубопроводов, гибких бронированных шлангов и их соединений.

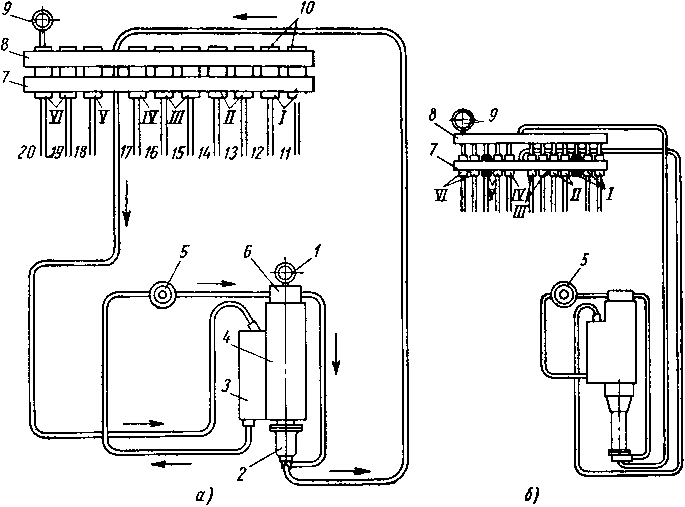

Принципиальная схема циркуляции заливаемого в систему масла показана на рис. 2. Насос забирает масло из бачка аккумулятора и подает его под давлением в распределительную головку аккумулятора, где часть масла сливается обратно в аккумулятор, а остальное подается к нижнему цилиндру аккумулятора и, пройдя его, поступает в распределительный коллектор на пульте управления. При открытии какого- либо из золотников масло подается под давлением к рабочим цилиндрам и вращающимся соединениям и приводит в действие соответствующие механизмы и рабочие органы экскаватора. При закрытии золотника масло возвращается в возвратный коллектор на пульте управления и через него сливается в масляный бачок.

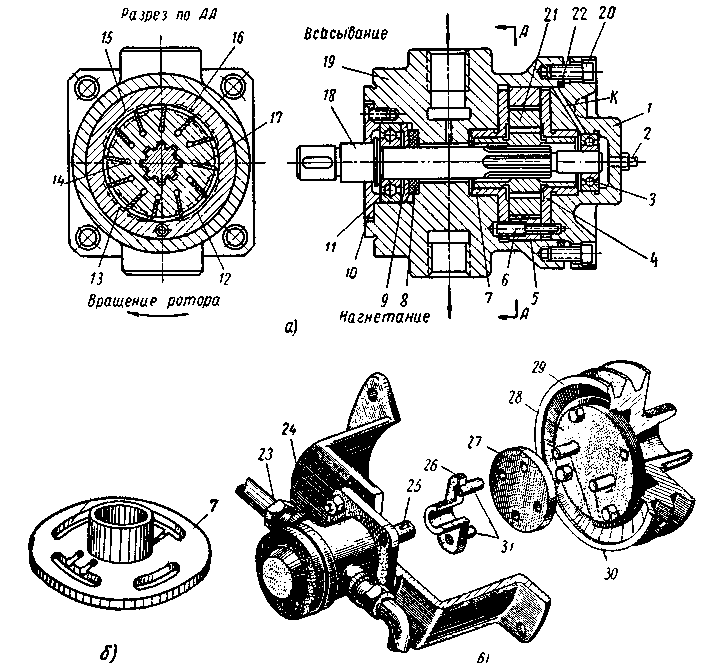

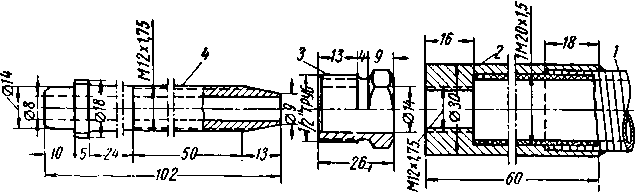

Лопастный насос Л1Ф12, нерегулируемый, двойного действия, высокого давления, изготовляемый Елецким заводом, рассчитан на создание давления до 65 кг/см2 при производительности 12 л/мин-, мощность, потребляемая насосом, составляет 1,5 л. с. На экскаваторах некоторых серий установлены насосы У-471 Харьковского завода такой же конструкции. На экскаваторе Э-505 устанавливается насос левого вращения (по часовой стрелке, если смотреть со стороны крышки насоса, и против часовой стрелки, если смотреть со стороны привода). В чугунный корпус насоса с литыми каналами вставлено стальное закаленное статорное кольцо. По внутренней профилированной криволинейной поверхности кольца скользят двенадцать закаленных лопаток, вставленных в радиальные пазы стального ротора. Лопатки выдвигаются из пазов ротора не только под действием центробежной силы, но и под давлением масла, подводимого через канавки от нагнетающих окон. Из бронзовых дисков масло попадает в специальные каналы в роторе. Бронзовые диски изготовлены за одно целое со втулками, которые служат подшипниками для ротора. Ротор посажен на шлицах на приводной валик, вращающийся в двух подшипниках. Снаружи насос закрывается крышкой с пробковой или паронитовой прокладкой. Крышка прикреплена болтами 20 Ml ОХ 1,5 и длиной 20 мм, имеющими утопленные головки с внутренними шестигранниками. Для их завертывания требуется специальный торцовый ключ с наружным шестигранником 5-14. Затяжка этих болтов должна быть тугой, поэтому без специального ключа их затянуть невозможно. Подшипник закрыт крышкой, прижимающей одновременно пружинную шайбу и пробковый сальник, не допускающий тени масла со стороны привода насоса. Масло, поступающее по внутренним каналам из бачка аккумулятора, подводится к окнам в корпусе насоса и бронзовых дисках. Всего окон четыре, они расположены накрест. Каждая лопатка, прижатая к статору центробежной силой и давлением масла, скользит по профилю кривой статора, одновременно перемещаясь в радиальном направлении в пазах ротора. Каждая из камер между двумя соседними лопатками, проходя всасывающие окна, увеличивается в объеме, заполняясь маслом, а проходя над нагнетающими окнами, уменьшается в объеме, при этом масло вытесняется в нагнетающие окна, в результате чего и создается давление насоса. За один оборот ротора происходят два полных цикла всасывания и нагнетания, вследствие чего силы гидравлического давления на цапфы ротора взаимно уравновешиваются и подшипники разгружаются. Масло, просачивающееся через статор и диски, отводится по каналу К в крышке насоса и далее по трубке обратно во всасывающий трубопровод к насосу. Насос приводится в действие от дизеля, для чего устанавливается на специальный кронштейн и соединяется с приводным шкивом вентилятора через соединительную планку с пальцами, устанавливаемую на полукруглой шпонке на валик насоса; шайбу мягкого сцепления и шайбу шкива с пальцами, укрепленную на шкиве привода вентилятора. Это соединение должно быть тщательно центрировано во избежание разрыва шайбы мягкого сцепления.

Комбинированный аккумулятор. Основное назначение аккумулятора заключается в поддержании постоянного давления в системе независимо от колебаний расхода жидкости. В момент включения рычагов на пульте управления давление в системе быстро падает, но под действием пружины аккумулятора выравнивается, то же произойдет и при случайных перерывах в подаче масла насосом. Корпус аккумулятора изготовлен из листовой стали толщиной 4 мм и представляет собой камеру, в которой устанавливались на экскаваторах Э-505 до № 1458 четыре пружины; с № 1459 — только одна верхняя секция пружин, а с № 1701—только одна большая пружина; на экскаваторе Э-505А поставлена только одна малая пружина. Снизу устанавливается стальной цилиндр с поршнем и манжетой, До № 1701 на экскаваторах Э-505 цилиндр ввертывался на резьбе в стакан нижней части аккумулятора и стопорился болтом. Большой диаметр резьбы (2М 190×3) приводил к тому, что при малейшем заедании резьбы требовались громадные усилия для сборки и разборки цилиндра. Поэтому с № 1701 на экскаваторе цилиндр закрепляется болтами при сохранении того же диаметра цилиндра и поршня —120 мм. На экскаваторе Э-505А диаметр цилиндра уменьшен до 80 мм, что дало возможность оставить только одну (малую) пружину. Соответственно изменен диаметр поршня и манжеты. Поршень изготовляется из стали марки Ст. 5 и вставляется в цилиндр с зазором 0,10—0,18 мм.

В поршне сделано углубление для упора штока. Шток изготовлен из стали марки Ст. 5 и также подвергся изменениям вследствие изъятия нижних пружин. На экскаваторе Э-505А диаметр штока значительно увеличен, так как наблюдались случаи его прогиба. Закругленный конец штока закален на длине 25—30 мм. К нижней части цилиндра (на экскаваторах Э-505 до № 3300) приварен стальной стакан 10 с крышкой, закрепленной четырьмя болтами М16 X 2 мм длиной 78 мм, в которую вставлена стальная трубка с отверстиями. На трубку надеты войлочные кольца-фильтры, прижатые сверху гайкой. Сбоку стакана имеется штуцер для подвода масла от распределительной головки. Поступающее масло заполняет стакан и цилиндр, продавливается через войлочные кольца, очищаясь при этом, и уходит в магистраль к распределительному коллектору через нижний штуцер крышки. Войлочные кольца фильтра не должны быть туго затянуты или загрязнены, так как это влечет за собой быстрое падение давления в системе при включении рычагов на пульте управления и медленное его нарастание, пока масло успеет просочиться через тугой или грязный фильтр, что снижает производительность экскаватора и может привести к полному отказу системы. Поэтому практически приходится промывать фильтр не 2—3 раза в год, как это рекомендуется инструкциями, а при каждом профилактическом ремонте экскаватора. На экскаваторе Э-505А этот фильтр убран совсем, и к аккумулятору снизу крепится шестью болтами М16Х2 только съемный корпус цилиндра. Войлочный фильтр заменен сетчатым фильтром, установленным в донной части бачка аккумулятора на муфте всасывающей трубы гидронасоса. Загрязнение этого фильтра приводит к понижению давления в системе, а также вызывает шум при работе насоса. По инструкции его следует промывать через каждые 2—3 месяца, для чего надо вынуть через люк верхний сетчатый фильтр и, просунув руку внутрь аккумулятора, вывернуть донный фильтр масляного бачка. Пружины сжаты между шайбами, а между цилиндром и корпусом аккумулятора поставлена еще опорная шайба, предохраняющая поршень и цилиндр от попадания посторонних предметов. При установке в аккумулятор пружины надевают на шток и вместе с шайбами вставляют в корпус аккумулятора, после чего, затягивая контргайку головки ударника, сжимают пружины на величину около 30 мм, что соответствует усилию 2260 кг или давлению на поршень 20 кг/слГ. На экскаваторе Э-505А малую пружину сжимают предварительно между шайбами на ту же величину, что соответствует усилию около 1000 кг и такому же давлению на поршень (так как площадь поршня меньше), чем значительно облегчается сборка пружин.

Установка аккумулятора на экскаваторе Э-505А может быть произведена только комплектно, так как отдельные детали на экскаваторах различных выпусков невзаимозаменяемы. На конце штока навернут корпус ударника с пружиной и толкателем, гайкой, стопорящейся замковой пружиной. На экскаваторах Э-505 до № 1701 в головке ударника не было вставного толкателя, и ударник закрывался колпачком, дно которого со временем пробивалось насквозь от ударов о клапан распределительной головки, это и вызвало необходимость изменения конструкции ударника. Назначение ударника — обеспечить резкий срыв шарика перепускного клапана распределительной головки, чтобы предотвратить вспенивание масла в аккумуляторе. Распределительная головка на верхней части аккумулятора закреплена четырьмя болтами Ml0Х 1.5 длиной 90 мм. В головке имеются внутренние каналы для прохода масла и включения в систему нагнетательной стороны насоса. Головка имеет два клапана: перепускной и обратный. Клапаны представляют собою два шарика диаметром 17 мм из стали ШХ, причем обратный клапан прижат пружиной и пробкой с медным кольцом. К распределительной головке снизу прикреплен четырьмя болтами М8Х20 мм фланец с гнездом для цилиндрического клапана из стали марки Ст.5, поднимающего шарик перепускного клапана. Назначение перепускного клапана поддерживать постоянное давление в системе, равное 40 кг/см2. Когда давление превышает 20 кг/см2, поршень в цилиндре начинает подниматься и через шток сжимает пружину аккумулятора. Перемещая головку ударника по резьбе штока, можно отрегулировать его общую длину так, что при усилии сжатия пружины, превышающем 40 кг/см2, толкатель упрется в клапан. При этом он сожмет пружину в головке ударника, что создаст дополнительное усилие, под действием которого приподнимутся клапан и шарик. Давление в канале перепускного клапана упадет, и сжатая пружина ударника, выпрямляясь, резко переместит шарик перепускного клапана; масло будет стекать в аккумулятор широкой струей, не образуя пены. В процессе работы все время происходят колебания давления в системе и шток аккумулятора беспрерывно перемещается вверх и вниз, открывая клапан. Опыт показывает, что при постоянном переливании масла система работает нормально. При изменении усилия сжатия пружин с 20 до 40 кг/см2 во время работы системы происходит накапливание энергии в аккумуляторе. При временном спаде давления, при одновременном включении нескольких рычагов на пульте управления, сжатые пружины, выпрямляясь, отдают эту энергию и, перемещая шток и поршень, вытесняют масло из цилиндра в систему, поддерживая в ней постоянное давление. Шарик обратного клапана пропускает масло только в одну сторону: из распределительной головки к нижнему фильтру. При падении давления в головке вследствие снижения числа оборотов насоса или открытия перепускного клапана шарик обратного клапана закроет отверстие канала и не допустит ухода масла обратно в головку и насос. В результате этого в течение некоторого времени в корпусе фильтра будет поддерживаться постоянное давление и насос будет предохранен от обратного удара под давлением масла. При отличном состоянии системы падение давления после остановки насоса должно составить за 24 часа 2—3 кг/см2.

К корпусу аккумулятора приварен масляный бачок, служащий резервуаром для запаса масла в системе. Бачок сообщается с корпусом, в нижней части бачка имеется сливная пробка и отверстие со штуцером для присоединения всасывающего трубопровода насоса, откуда масло поступает в насос самотеком. В верхней крышке проходит сливная труба, оканчивающаяся сетчатым фильтром, состоящим из шести латунных саржевых сеток диаметром 140 мм из проволоки диаметром 0,1—0,2 мм с ячейками размером 0,2X0,25 мм и одной сетки из той же проволоки с ячейками 0,4—0,6 мм. Все сетки заключены в чугунный корпус, навернутый на резьбе на конец сливной трубы. Через этот фильтр проходит масло, поступающее от возвратного коллектора, при закрытии золотников на пульте управления. Сетчатый фильтр следует промывать не реже 1 раза в 3 месяца. Масло в системе фильтруется только в двух местах: в сетчатом фильтре и войлочном фильтре. Поэтому заливать масло в систему (что делают через сливную трубу) нужно через воронку с мелкой сеткой, чтобы не загрязнять раньше времени эти фильтры. Для доступа к сетчатому фильтру и для регулировки ударника (что делают при работающем насосе) в корпусе аккумулятора имеются два люка, закрытые круглыми крышками из органического стекла размером 210X5 и 140X5 мм с прокладками из маслостойкой резины и стальными кольцами, прикрепляемыми к корпусу шестнадцатью винтами М8Х1,25 мм длиной 10 -мм. Под распределительную головку, корпус цилиндра и крышку войлочного фильтра ставят также прокладки из маслостойкой резины.

Аккумулятор закрепляется на швеллере рамы дизельной установки и крепится вместе с радиатором. Кроме того, он притягивается хомутом с деревянной прокладкой к специальному уголку, приваренному к швеллеру, а в верхней части соединяется с радиатором уголком жесткости. На экскаваторе Э-505А нижнего хомута нет и бачок аккумулятора соединен с ушком на швеллере. Вес аккумулятора в собранном виде 89,5 кг.

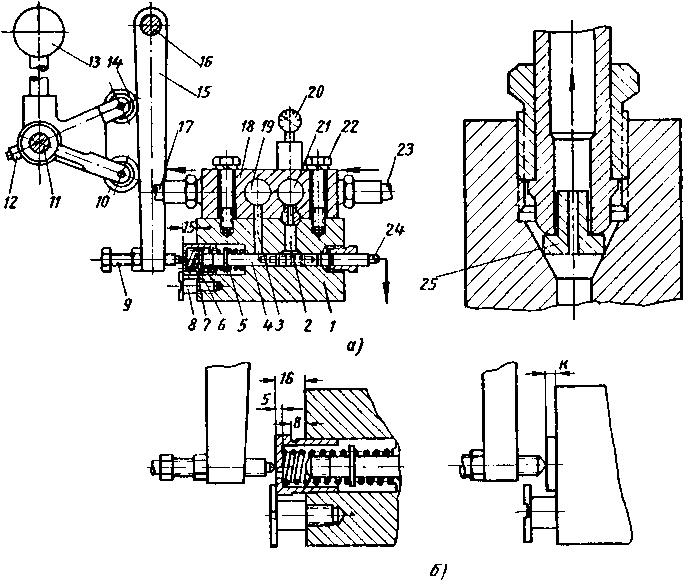

На пульте управления установлены десять или двенадцать золотников, распределитель, возвратный коллектор, которые с № 1701 экскаватора Э-505 объединены в общий коллектор-распределитель с двумя внутренними каналами. На пульте имеются шесть рычагов 13 с навернутыми на концах шаровыми наконечниками из пластмассы.

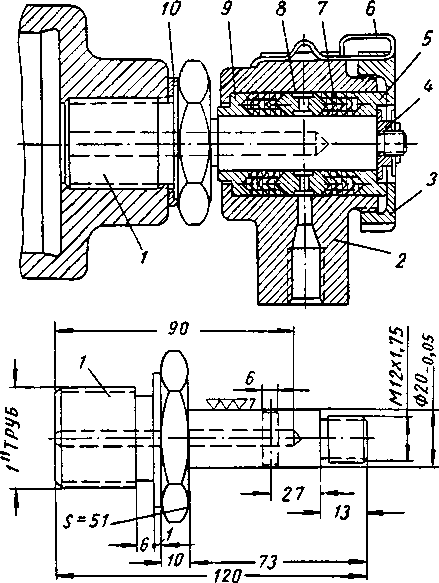

На верхней доске пульта управления экскаватора имеются надписи, указывающие положение рычагов при работе прямой лопатой. В нейтральном положении рычагов все золотники выключены. На большинстве экскаваторов четвертый и пятый рычаги (справа) включают каждый только один золотник (седьмой и восьмой) и совершают только ход на себя, все остальные рычаги включают по два золотника и перемещаются в обе стороны. Золотники все одинаковы, кроме первого справа, включающего лебедку открывания днища. Они имеют чугунный прямоугольный корпус, в котором просверлены каналы для прохода масла и для движения плунжера, тщательно пригнанного к корпусу с зазором 5—15 мк. Плунжер можно заменять только в паре с корпусом. Плунжер диаметром 12 мм также имеет с одного конца канал диаметром 6 мм с поперечными отверстиями, На конец плунжера золотника надеты две пружины: нажимная и отжимная. На нажимную пружину надет стакан, ход которого ограничен винтом. Каждый золотник прикреплен к коллектору-распределителю двумя болтами Ml2X1,75 мм длиной 65 мм с пружинными шайбами; между коллектором и золотником установлены кольца из маслостойкой резины и шайбы из стали марки Ст. 6 для уплотнения соединений. Канал находится все время под давлением, так как он соединен непосредственно с камерой войлочного фильтра аккумулятора, а в канале поддерживается нормальное атмосферное давление, потому что он сообщен с масляным бачком, поэтому масло из распределителя поступает в правый канал золотника под давлением. Если рычаг управления находится в среднем положении, то отжимная пружина отодвинет плунжер до упора в стаканчик и перекроет путь маслу. Когда рыча на пульте управления нажмет своими роликами на толкатель, на конце которого ввернут регулировочный винт, последний упрется в стаканчик, сожмет пружину и передвинет плунжер золотника вправо. При этом выточка с отверстиями на шейке плунжера совпадает с правым каналом и масло войдет сначала в канал плунжера, а оттуда в выходное отверстие в торце золотника и трубопровод, идущий к рабочему цилиндру. Как только рычаг на пульте будет опять поставлен в нейтральное положение, плунжер под давлением масла и действием отжимной пружины передвинется налево и вытеснит масло через левый канал возвратного коллектора в масляный бачок аккумулятора по трубопроводу. Нажимная пружина и шайба с маленьким отверстием диаметром 4,1 мм предназначены для дросселирования подачи масла к рабочим цилиндрам и более мягкого включения. Чем глубже задвинут стаканчик в корпус золотника, тем сильнее будет включение рабочего органа.

Благодаря дросселированию золотники передают рабочим органам меньшее давление, чем насос. Давление, передаваемое в рабочие цилиндры, зависит от величины хода золотника и регулируется только регулировочным винтом, завернутым в толкатель. При работе прямой лопатой, чтобы дать возможность фрикционной ленте лебедки, создающей напор, несколько пробуксовать (особенно в случае упора рукояти в седло), на шестой (справа) золотник устанавливают стаканчик с буртиком, что сокращает ход плунжера и уменьшает давление в рабочем цилиндре до 18— 20 кг/см2 при 40 кг/см” на пульте управления. При переходе на другое рабочее оборудование этот стаканчик следует заменить обычным. Остальные золотники регулируют на нормальное давление следующим образом: когда рычаг на пульте управления установлен в среднее положение и едва касается своими роликами толкателя, регулировочный винт должен только касаться стаканчика, но не нажимать на него. Выход стаканчика из корпуса должен быть равен при этом 15—16 мм, При полном перемещении рычага на себя или от себя, ход стаканчика на соответствующем золотнике должен составлять 11,5 мм, т. е. стаканчик будет выступать из корпуса на величину к = 4,5 мм. Чем больше будет вывернут регулировочный винт, тем меньше будет ход стаканчика и тем слабее будет давление, передаваемое рабочим механизмом, что может вызвать пробуксовку и перегрев. Если золотник нельзя отрегулировать, допускается установка на дно стаканчика под нажимную пружину стальной шайбы с отверстием. Чтобы проверить, какое давление фактически передается золотником, надо отвернуть присоединенную к нему трубку при работающей системе, присоединить манометр и на мгновение включить рычаг. Заедание золотника в корпусе можно определить, просунув проволоку в отверстие О стаканчика при выключенном золотнике и убедиться, что конец плунжера не доходит до стаканчика. Золотник, включающий лебедку открывания днища, отличается тем, что в торце корпуса имеются дополнительные каналы, а канал заглушён пробкой с медным кольцом. На конце плунжера золотника сделана дополнительная выточка, которая сообщает центральный канал с дополнительным. Кроме того, золотник не имеет нажимной пружины, так как здесь требуется не дросселирование давления, а быстрое и резкое включение золотника и открывание днища. Если заглушить нижнее отверстие в торце, открыть верхнее, заменить плунжер и поставить нажимную пружину, то золотник, включающий лебедку открывания днища, может заменить любой золотник пульта управления. Этот золотник регулируется только при вертикальном положении рычага, причем регулировочный винт не должен доходить до стаканчика на 2—3 мм.

На пульте управления слева установлен манометр на 50—60 ат, подключенный к распределительному каналу коллектора. Для того чтобы стрелка манометра меньше колебалась, в штуцер соединения трубки манометра с коллектором вставлен дроссельный конус с отверстием 1 мм.

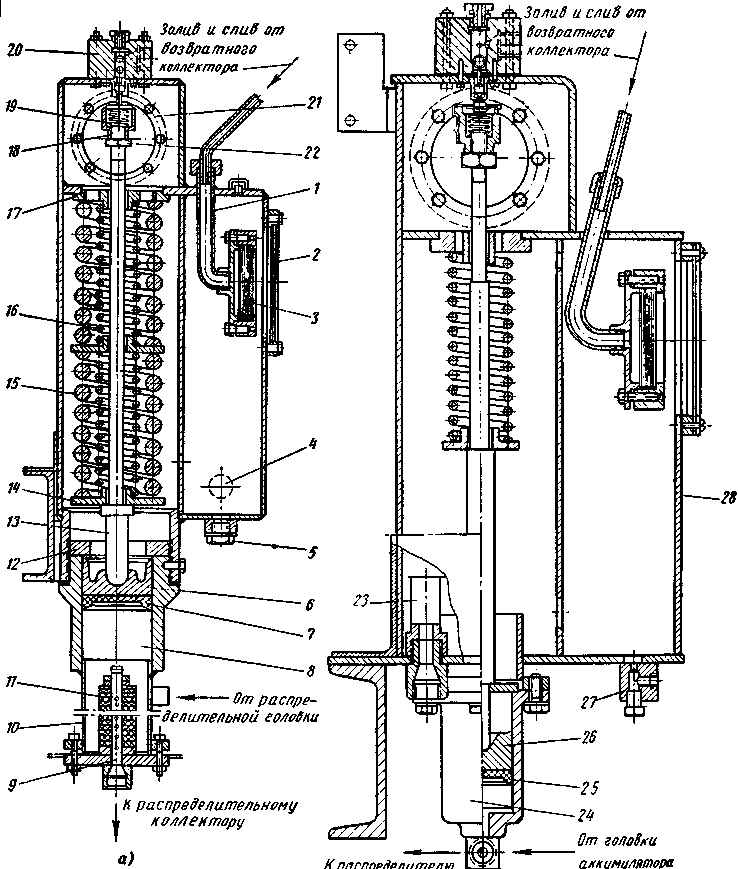

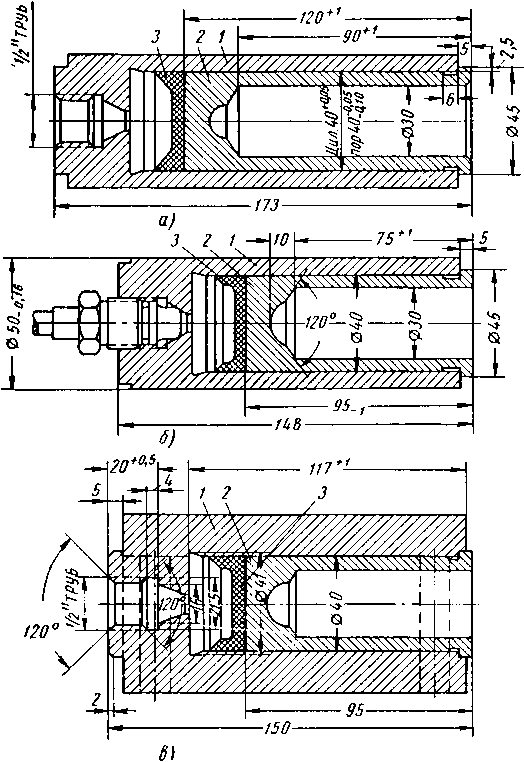

Гидравлические рабочие цилиндры. В системе гидравлического управления применяются цилиндры двух типов: для невращающихся и вращающихся механизмов. К цилиндрам невращающихся механизмов относятся: цилиндры включения рулевого механизма; цилиндры тормозов поворотного и ходового механизмов, включения фрикционных лент и механизма открывания днища. Диаметр корпусов этих цилиндров и манжет 40 мм. Только до № 700 на экскаваторах Э-505 диаметр корпуса цилиндра и манжеты включения фрикционных лент были равны 60 мм, а цилиндра включения лебедки подъема стрелы — 20 мм. На экскаваторе Э-505А диаметр корпуса цилиндра включения механизма открывания днища, вынесенного на стрелу, равен 80 мм. Гидравлические цилиндры состоят из корпуса цилиндра, поршня, манжеты и штока, при помощи которого движение поршня передается на рабочие органы. Гидравлические цилиндры вращающихся соединений имеют манжеты диаметром 80 мм (два цилиндра включения муфт реверсивного механизма) и 120 мм (цилиндр включения муфты реверса главной лебедки). Кроме указанных выше деталей, в цилиндры включения реверсивного механизма вставлены от шести (до № 1200 экскаватора Э-505) до двадцати четырех тарельчатых изогнутых пружин, рассчитанных на рабочее усилие 127 кг. Цилиндр включения реверса главной лебедки не имеет тарельчатых пружин, но в него вставлен особый поршень с диском. Пружины предназначены для смягчения жесткого включения фрикционных муфт. Штоки цилиндров вращающихся соединений вставлены в каналы валов и на цилиндрах включения реверсивного механизма упираются в специальные сухари, которые сжимают пружины.

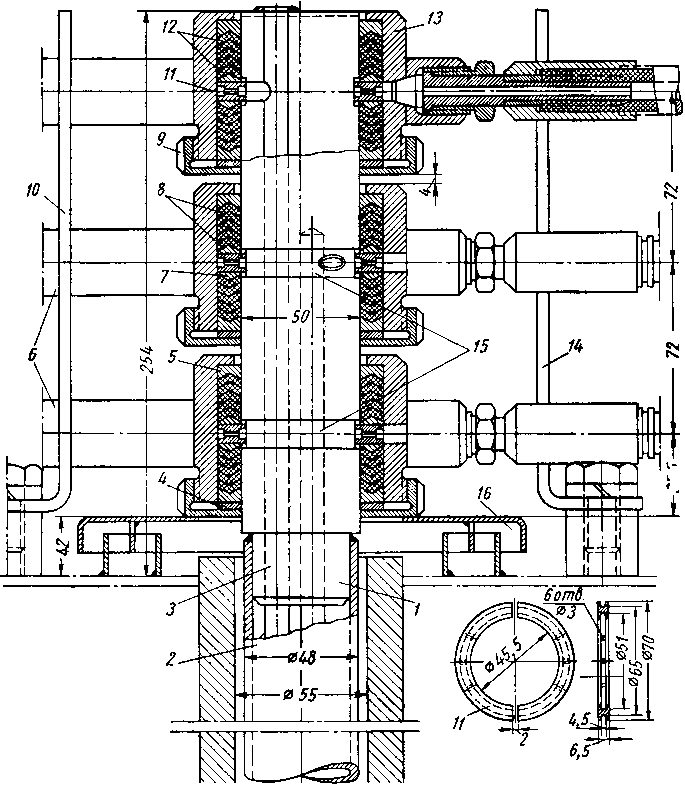

Рис. 10. Рабочие цилиндры и фланцы вращающихся соединений:

а — горизонтального вала реверса; б — реверса Главной лебедки; 1 — корпус цилиндра; 2—поршень; 3—манжета диаметром 80 мм; 4 — тарельчатые пружины; 5 — сухарь; 6 — фланец для крепления цилиндра на валу реверса; 7 — манжета диаметром 120 мм; 8— стальной диск; 5—фланец крепления цилиндра; 10 — шпонка.

Гидравлические цилиндры вращающихся соединений крепятся каждый шестью болтами М16 X 2 длиной 36 мм к фланцам, навернутым на резьбу ЗМ80 X 2 мм на концах валов, и вращаются вместе с ними. Зазор между поршнем и корпусом цилиндра лежит в пределах 0,08—0,18 мм для разных цилиндров и определяется посадками: гнездо корпуса—А3, поршень Х3. Цилиндры вращающихся соединений имеют гнездо с трубной резьбой, в которое ввертываются штуцеры самих вращающихся соединений. На валу главной лебедки гидравлических цилиндров нет, и штуцеры вращающихся соединений ввертываются прямо в торцы вала. Корпус вращающегося соединения такого типа неподвижен, и к нему присоединяется трубка или гибкий шланг, подводящий масло от золотника пульта управления; внутри корпуса вращается только шейка штуцера. Масло через канал корпуса и бронзовый сепаратор входит в отверстия и внутренний канал штуцера, через него поступает в рабочий цилиндр и давит на манжету и поршень. Для предотвращения утечки масла в корпус вставлены уплотнительные бронзовые кольца; между ними и сепаратором вставляются уплотнительные нажимные кожаные кольца. Все бронзовые и кожаные кольца, сепаратор, а также сам корпус на валике штуцера закрепляются гайкой, затягиваются гайкой и шплинтуются пружиной. Затяжкой этой гайки устраняется течь соединения. Когда гайка дойдет до упора в бронзовое кольцо, то между ним и гайкой можно подложить прокладку толщиной до 4 мм. Если это не поможет, то надо снять и разобрать соединение и заменить кожаные кольца; для предотвращения течи масла из корпуса цилиндра между ним и штуцером ставится медное кольцо.

На валу главной лебедки, где вращающиеся соединения ввернуты непосредственно в торцы вала, масло проходит по каналам вала, поступает через трубки в петлеобразную трубку и из нее уже подводится к обычному рабочему цилиндру, установленному на приливе крестовины фрикционной ленты.

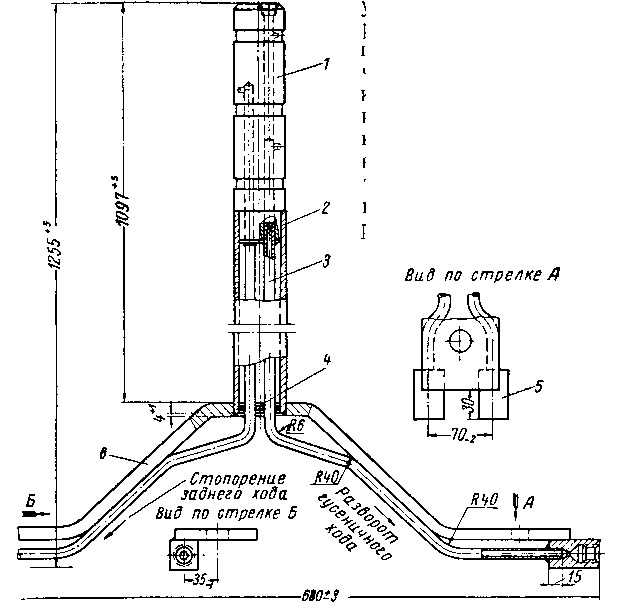

Кроме соединений такого типа, имеются еще три соединения другого устройства, принадлежащие гидравлической передаче управления ходовым механизмом: выключением гусениц и тормоза или собачек. Через пустотелый вертикальный вал ходового механизма проходит предохранительная труба диаметром 48,5 мм, в верхней части которой приварена распределительная цапфа с тремя каналами и выходными отверстиями на разной высоте. В эти каналы снизу вставлены и приварены стальные трубки размером 10X2— 1240 мм, проходящие вниз через предохранительную трубу с припаянными на конце муфтами. Эти муфты имеют резьбу для присоединения трубок, подводящих масло к рабочим цилиндрам выключения кулачковых: муфт и собачек ходового механизма, установленным на ходовой раме. Для крепления трубы с цапфой внутри вала к ней снизу приварена полоса (10X80 мм), имеющая отверстия под болты, которыми она крепится к верхнему картеру конической передачи на ходовой раме. При входе трубок в предохранительную трубу вставлено кольцо из маслостойкой резины. Общая длина трубы с цапфой и полосой составляет 1260 мм. Если вертикальный вал ходового механизма не вынут, то просвет от уровня земли до конца вала равен около 640 мм, следовательно, чтобы вынуть трубу из вала в полевых условиях, надо вырыть яму под экскаватором глубиной не менее 700— 800 мм, а при ремонте экскаватора в мастерских желательно иметь для этой цели бетонную канаву глубиной до 1 м.

На шейке цапфы надеты три муфты. Каждая из муфт состоит из гайки, прокладного кольца, бронзового кольца из двух половин, двух наружных бронзовых уплотнительных колец, трех средних кожаных уплотнительных колец, двух внутренних бронзовых колец и двух колец из маслостойкой резины. Все эти уплотнительные кольца затягиваются на цапфе гайкой. На каждой муфте с одной стороны приварена бобышка для присоединения гибких трубопроводов, подающих масло от золотников пульта управления, а с другой стороны приварены трубки, предотвращающие проворачивание муфт. Концы гибких шлангов трубопроводов и трубок вставлены в общие кронштейны, прикрепленные четырьмя болтами М16 X 2 длиной 30 мм к бобышкам на поворотной раме.

На экскаваторе Э-505А для лучшей защиты от протекающего масла под муфтами на трубе и на поворотной раме приварен специальный корпус с лабиринтным уплотнением, задерживающим вытекающее масло.

Вращение муфт на трубе происходит только при повороте кабины, так как сама труба с цапфой не вращается. Масло, подводимое по гибким трубопроводам от золотников, поступает в сверления разъемных полуколец и через них в каналы цапфы и по трубкам внутри предохранительной трубы идет к рабочим цилиндрам управления ходовым механизмом.

Емкость системы 45 л. Все масла под влиянием высоких давлений разлагаются и теряют со временем вязкость, поэтому полностью масло в системе следует менять через каждые 2—3 месяца в зависимости от условий и интенсивности работы.

Износ и ремонт деталей

В насосе, высокого давления изнашиваются статор, лопатки ротора, бронзовые диски, шарикоподшипники и валик насоса. В некоторых случаях наблюдается скручивание и поломка валика, вызываемые тугой затяжкой ротора при сборке. Поэтому перед установкой насоса надо всегда проверить вращение валика вручную. Для насоса также опасна течь и особенно подсасывание воздуха через прокладку крышки. При отказе системы необходимо прежде всего убедиться в том, что насос работает. Это можно сделать двумя способами: переставить манометр с пульта управления на распределительную головку при работающей системе или слегка отвернуть гайку нагнетательного штуцера насоса и подставить снизу ведро, если насос работает, масло будет разбрызгиваться из-под гайки с большой силой. Если будет установлено, что насос не работает, то прежде всего надо проверить исправность шайбы мягкого сцепления привода насоса. На практике неоднократно, особенно на экскаваторах первых серий, наблюдались разрывы этой шайбы. При исправном приводе приходится сливать масло из системы, снимать насос с кронштейна и разбирать его. Если при указанной выше проверке будет обнаружено слишком слабое давление, создаваемое насосом (при отвертывании гайки масло медленно вытекает из нагнетательного трубопровода), то возможно подсасывание воздуха в насосе. В этом легко убедиться, если слить масло из системы, залить дизельное топливо и запустить дизель. При подсасывании воздуха в насосе дизельное топливо потечет струями, хотя этой течи ранее и не наблюдалось при залитом масле. Снятый насос можно сразу поставить на стенд для проверки; при отсутствии стенда эту проверку можно сделать, вращая насос в патроне токарного станка и засасывая масло из ведра. В полевых условиях, если нельзя поставить исправный запасный насос, приходится разбирать неисправный. В насосе может иметь место ступенчатая, волнообразная выработка на внутренней поверхности статора. Кроме того срабатываются концы лопаток и бронзовые диски с заметным износом от вращения ротора и лопаток на плоскости дисков и в бронзовых втулках. В результате этого масло получает возможность замкнутой циркуляции, и давление падает. Такой насос подлежит ремонту в мастерских. При ремонте плоскости дисков шабрят и притирают их на плите. Если зазор в цилиндрической части дисков превышает 0,07 мм, их растачивают и вставляют бронзовые втулки; допустимый зазор между втулкой и шейкой ротора должен быть 0,02—0,05 мм. Высота статора должна быть на величину 0,05—0,06 мм выше ротора, чтобы обеспечить свободное вращение ротора при тугой затяжке болтов крышки. Увеличение этого размера недопустимо во избежание работы насоса вхолостую. Поэтому перед сборкой насоса необходимо предварительно собрать статор и ротор, плотно зажать между бронзовыми дисками и убедиться в свободном вращении ротора. Неисправные валик и шарикоподшипники необходимо заменить. Следует также проверить правильность установки лопаток и их свободное движение в пазах ротора. Лопатки должны быть установлены скошейным краем против вращения ротора. Лопатки, имеющие изношенную кромку, можно перевернуть. Новые лопатки изготовляются из стали РФ-1 с закалкой до твердости HRc=60-65 с шлифовкой и доводкой по пазу ротора с зазором до 0,02 мм. Очень тщательно надо проверить состояние прокладок между крышкой и корпусом, так как иногда при замене только этой прокладки насос снова начинает работать.

При сборке насоса надо прежде всего определить всасывающие и нагнетательные окна внутри корпуса. Это можно сделать при помощи медной проволочки, вставленной через всасывающий и нагнетательный штуцеры снаружи насоса. Затем надо правильно поставить статор по окнам так, чтобы при проходе лопаток над всасывающими окнами пространство под лопатками увеличивалось. После этого вставляют ротор в сборе с валиком и дисками. Обычно статор имеет центрирующую шпильку, определяющую его положение в корпусе, но на отремонтированных насосах этих шпилек бывает две и положение статора можно спутать. Для того чтобы убедиться в том, что крышка плотно прижимает наружный бронзовый диск, необходимо положить тонкую свинцовую проволочку на наружную поверхность диска и туго зажать крышку болтами, затем снять крышку и убедиться в том, что свинцовая проволочка расплющена. При сборке насоса необходимо промывать все детали в чистом бензине. Малейшие крупинки, оставшиеся внутри насоса, сначала вызывают шум при работе насоса, а затем могут привести к заклиниванию лопаток ротора. После сборки насос еще раз промывают бензином, вращая валик, и ставят на испытательный стенд или на экскаватор. В первое время работы насоса необходимо следить за его нагревом, прикладывая руку к крышке корпуса.

Первые часы работы отремонтированный насос нагревается, но этот нагрев быстро исчезает.

При ремонте аккумулятора необходимо снять нижний цилиндр, вынуть пружины вместе со штоком, поршнем и манжетой и проверить состояние этих деталей. При этом надо учесть, что шток иногда имеет прогиб, а поршень и цилиндр могут иметь задиры и риски, зачищаемые мелкой шкуркой. Манжету с выкрошенными кромками необходимо заменить Поломка пружин наблюдается очень редко; к сожалению, их нет в запасных частях. Сетчатый фильтр промывают, заменяя порванные сетки; кольца войлочного фильтра заменяются в обязательном порядке. На распределительной головке следует проверить оба клапана и притереть их пастой ГОИ-15 мк. Кроме того, надо проверить надежность крепления винтов М8Х20 фланца корпуса перепускного клапана. При эксплуатации наблюдались случаи выпадения этих болтов и проваливания их внутрь, что может привести к заклиниванию поршня аккумулятора. Необходимо также проверить исправность пружины внутри ударной головки штока.

Золотники следует разобрать и тщательно промыть бензином. При этом заменяют все неисправные пружины и прокладки, но плунжер золотника надо заменять вместе с корпусом. Опыт показывает, что золотники служат без замены не менее 3—4 лет. В случае крайней необходимости можно восстановить старые плунжеры хромированием или изготовить новые увеличенного диаметра из стали марки Ст. 3. Новые плунжеры надо подвергнуть цементации на глубину 0,5—0,8 мм, закалке до HRC= 55 60 и притирке пастой на керосине по отверстию в корпусе, пройденному разверткой.

Исправность золотников проверяют на экскаваторе при работающей системе, присоединяя к проверяемому золотнику манометр или отъединяя трубку, идущую от золотника к рабочему цилиндру. При включении рычага на пульте управления струя масла (или дизельного топлива), если золотник исправный и в системе нормальное давление, бьет на 4-—5 м.

Все рабочие цилиндры разбирают и промывают, заменяя неисправные манжеты и тарельчатые пружины.

У вращающихся соединений заменяют все уплотнительные кольца. При недостатке их в запасных частях необходимо наладить производство их на месте с изготовлением специальных штампов. Кроме того, у вращающихся соединений ходового механизма часто приходится заменять бронзовые полукольца, у которых изнашиваются и обламываются буртики.

Необходимо также тщательно проверять исправность резьбы фланцев для крепления вращающихся соединений на валах реверсивного механизма и реверса главной лебедки. На шейках штуцеров со временем образуется волнообразный износ, и тогда пропуск масла нельзя устранить затяжкой гайки вращающегося соединения. В этом случае штуцер следует заменить.

Поломка трубок гидравлического управления также нередко вызывает простои экскаватора. Чаще всего ломается нагнетающая трубка от насоса вблизи распределительной головки аккумулятора и сливная трубка от возвратного коллектора вблизи масляного бачка. На поломку этих трубок влияет тряска дизеля, вызываемая ослаблением болтов крепления его к раме. При ремонте все трубки следует снять, очистить, промыть, продуть и испытать на герметичность под давлением. Пайку трубок необходимо выполнять газовой сваркой с твердым припоем. Гибкие рукава с трудом поддаются ремонту; если разрыв шланга происходит около соединения, то конец шланга и оплетки можно отрезать и соединить заново. Шланги с разрывом в средней части не ремонтируют. При отсутствии запасных гибких рукавов их можно заменить медными трубками.

После ремонта всю гидравлическую систему промывают чистым соляровым маслом и проверяют на герметичность.

При эксплуатации гидравлической системы следует помнить, что ее нормальная работа зависит от чистоты и качества применяемого масла, вязкость которого должна соответствовать температуре окружающего воздуха. Основными причинами неисправностей системы являются недостаточное количество или малая вязкость масла и неисправность самого насоса. Подсасывание воздуха в системе, течь, неисправность клапанов распределительной головки, золотников и рабочих цилиндров легко можно устранить и зачастую компенсировать высоким давлением, создаваемым хорошим насосом. При запуске дизеля от пускового двигателя машинист должен посмотреть на манометр пульта управления. Если система исправна и насос хороший, то давление должно подняться до 15—20 кг/слг. Если давления нет, то в системе имеются какие-то неисправности и при работе дизеля давление не поднимется до нормального. Во время работы машинист должен следить за давлением по манометру. Если включение какого-либо механизма не работает, нужно убедиться в том, что сам механизм исправлен и правильно отрегулирован, и уже после этого искать причину неисправности в гидравлическом цилиндре, на пульте управления или в других местах системы.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Гидравлическое управление экскаватора Э-505"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы