Строй-Техника.ру

Строительные машины и оборудование, справочник

Особенности конструкции

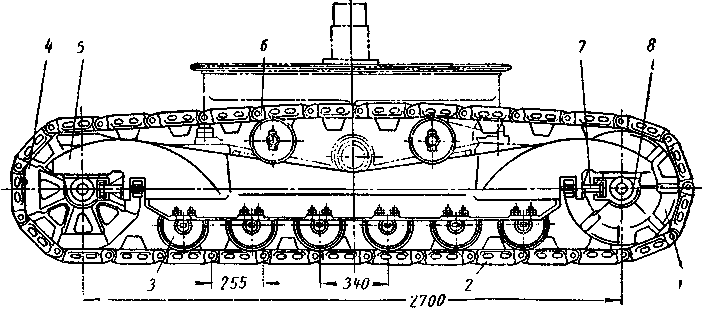

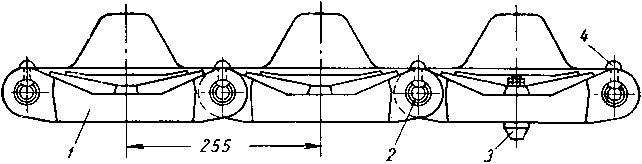

Гусеничный ход состоит из двух многоопорных гусениц, жестко скрепленных между собой двумя поперечными балками. При многоопорной гусенице расстояние между опорными колесами немного более шага гусеничного звена и составляет для экскаватора Э-505 340 мм при шаге звена 255 мм, поэтому на одно опорное колесо приходится 1,3 звена. Такие гусеницы обеспечивают более равномерное распределение давления на грунт, чем малоопорные, и одинаково заглубляются по всей длине при передвижении по рыхлым грунтам. В результате этого проседание гусеницы и сопротивление движению оказывается меньшим, но на твердых скалистых грунтах многоопорные гусеницы быстрее изнашиваются и часто ломаются от возникающих сосредоточенных нагрузок.

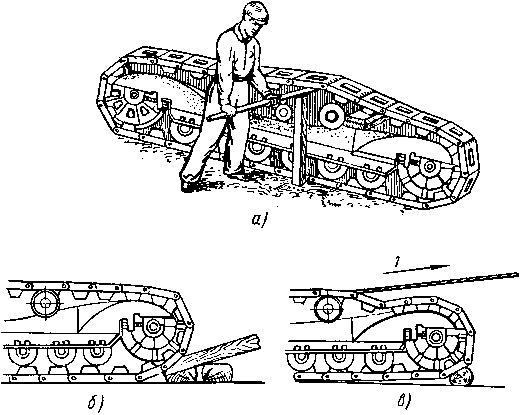

Рама гусеничного хода из стали 25-4518, имеет в средней части А-образное сечение. В вилки, образованные ее концами, вставлены ведущие и натяжные колеса. В нижней части рамы жестко закреплены опорные колеса, а в верхней части приварены кронштейны для поддерживающих роликов. Выступы звеньев гусеничной ленты входят в ступенчатые гнезда ведущего колеса восьмигранной формы из стали ЗОГЛ. При вращении колеса оно тянет за собой гусеничную ленту. При передвижении экскаватора ведущие колеса должны находиться сзади, тогда потери на трение в шарнирах гусеничной ленты будут значительно меньшими и износ звеньев будет в 2—3 раза меньше. Поэтому передвижение экскаватора ведущими колесами вперед допустимо только при маневрах в карьере, а длительное передвижение надо производить только при положении ведущих колес сзади. Единственным преимуществом способа передвижения ведущими колесами вперед является самоочищение гусеничной ленты, так как при этом способе верхняя ветвь ленты не провисает, а туго натянута, и налипающий вязкий грунт легче спадает с гусениц. Поэтому этот способ применяют иногда при выходе экскаватора из ямы и передвижении на топком и вязком грунте.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

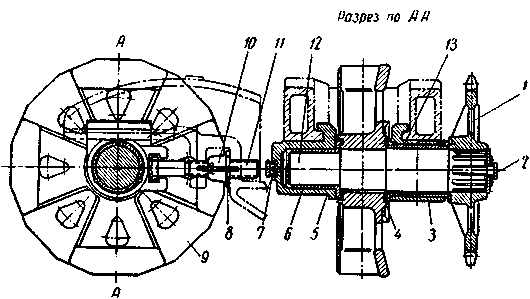

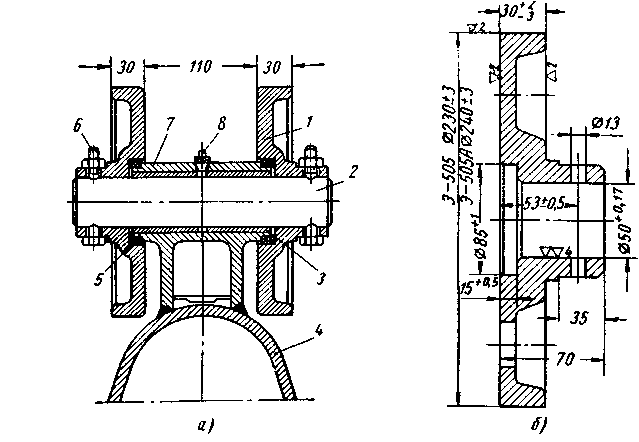

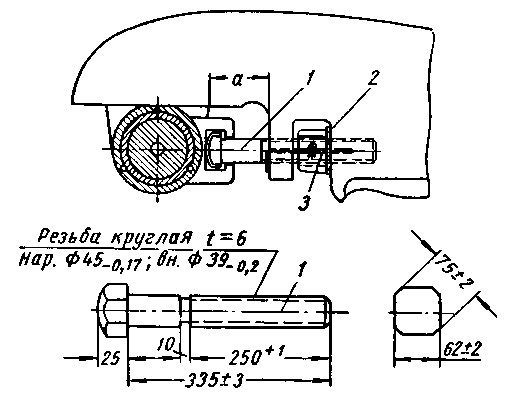

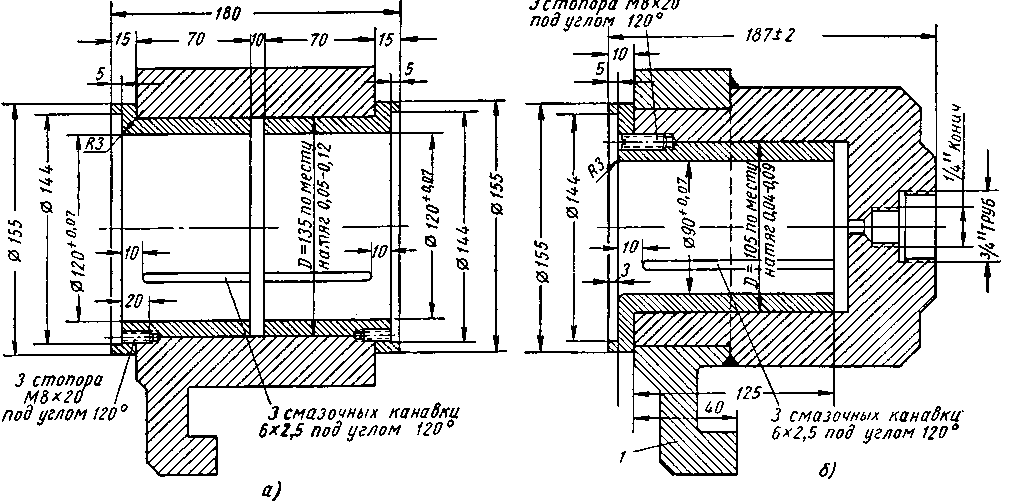

Ведущее колесо вращается на валу диаметром 120 мм, изготовленном из стали марки 40, или 35Х. Колесо напрессовывается на вал с натяжением 0,11—0,21 мм под усилием 26—50 г и закрепляется шпонкой. На шлицы вала надета звездочка из стали, закрепленная на валу торцовой шайбой и тремя болтами М12 X 1,75 длиной 30 мм. На шейки вала диаметром 90 и 120 мм надеты передвижные подшипники из стали ЗОГЛ: внутренний, левый и правый и наружный, левый и правый с бронзовыми втулками. Нормальный зазор между новыми втулками подшипников и шейками вала должен быть в пределах 0,19— 0,30 мм, эксплуатационный допуск может быть увеличен до 0,5— 0,7 мм (для ведущих и натяжных колес). Подшипники могут передвигаться, скользя по направляющим рамы гусеничного хода, под действием натяжных винтов из стали 40Х с гайками из стали, марки Ст. 5. Винты имеют полукруглую резьбу диаметром 45 мн при шаге 6 мм. Скругленной головкой они упираются в гнездо подшипника и при отвертывании гайки перемещают подшипник вместе с валом и колесом назад, чем достигается натяжение ходовых втулочно-роликовых цепей и гусеничных лент. На каждом колесе установлены по два винта. Гайки винтов закреплены специальными шплинтами 8, вставляемыми через прорезь в отверстие прилива рамы.

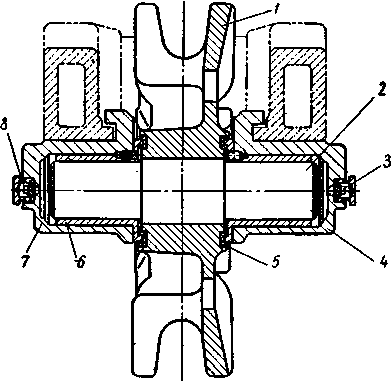

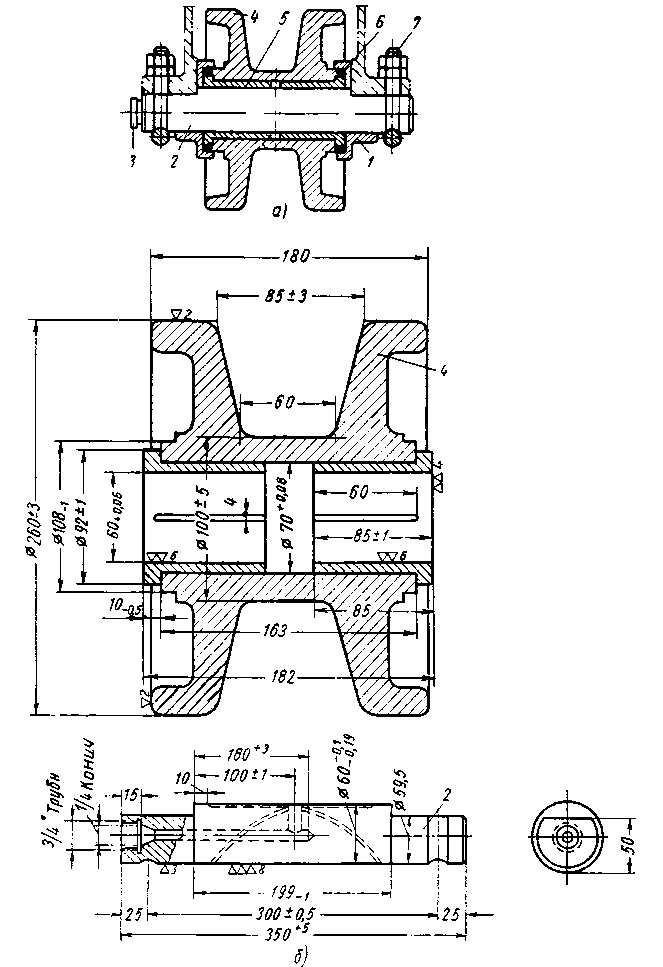

Натяжное колесо отлито также из стали ЗОГЛ, отличается от ведущего тем, что оно имеет гладкий наружный обод с желобом для прохода выступов гусеничных звеньев. Оно напрессовано на ось с натяжением 0,09—0,19 мм с усилием 22,5—47,5 т. Ось натяжного колеса изготовлена из стали марки Ст. 6, наибольший диаметр 100 мм. Оба конца оси одинакового диаметра, 90 мм, вращаются в бронзовых втулках 6 четырех передвижных подшипников. Натяжное устройство этого колеса такое же, как и ведущего. Для защиты от попадания грязи во втулки подшипников в обоих торцах ступиц ведущих и натяжных колес сделаны специальные веточки, куда закладываются войлочные сальниковые кольца. На каждой гусенице установлено по шесть опорных колес из стали ЗОГЛ, которыми рама опирается на гусеничную ленту. В опорные колеса запрессованы по две бронзовых втулки. Нормальный зазор между втулкой и осью должен быть в пределах 0,16—0,27 мм с эксплуатационным допуском до 0,4 — 0,5 мм. Через втулки проходят оси из стали 40Х, на концах осей сделаны лыски на 10 мм по диаметру, которыми оси прижимаются снизу к строганой нижней полке гусеничной рамы хомутами, с гайками и контргайками. Для предохранения от попадания грязи опорные колеса с обоих боков закрыты стальными чашками с войлочными сальниками.

Поддерживающие ролики, отлитые из стали ЗОГ или МСЧ 28-48 (на экскаваторе Э-505А), вращаются вместе с осями из стали марки Ст. 5 в бронзовых втулках, запрессованных в кронштейны, приваренные к раме гусеничного хода. Нормальный зазор между втулками и осями должен быть в пределах 0,13—0,21 мм при эксплуатационном допуске до 0,3—0,4 мм. Ролики установлены попарно на каждой оси и на каждой гусенице (по четыре). В заточки внутренних торцов роликов заложены войлочные сальники. Ролики закреплены на осях сквозными стопорными болтами M12X1,75 длиной 90 мм, гайки которых должны быть надежно затянуты, так как выпадение болтов неоднократно сопровождалось утерей поддерживающих роликов, особенно при передвижении экскаватора в темноте. Поддерживающие ролики удерживают только гусеничную ленту, предотвращая ее провисание.

Звенья гусеничных лент из стали ЗОГЛ, имеют один- выступ или гребень (для лучшего очищения от попавшего грунта), которым они заходят между кулачками ведущего колеса. Звенья соединяются пальцами из стали марки Ст. 6. Допускается изготовление пальцев из калиброванной стали диаметром ЗО.О.5ММ без обработки. Если невозможно выполнить поверхностную закалку, можно применять сталь марки Ст. 3, цементируя ее на глубину 1,5—2,0 мм. Пальцы — плавающего типа, они свободно проходят через отверстия проушин звена с зазором 1,0—3,5 мм. По концам пальцы стопорятся шплинтами диаметром 10—11 мм через отверстия в крайних проушинах звена. Каждые два звена соединяются двумя пальцами. При передвижении экскаватора по скользкой дороге на звенья гусениц надевают конические шпоры из стали марки Ст. 5, для чего в каждом звене предусмотрено по два отверстия. Количество устанавливаемых шпор зависит от степени скольжения и составляет обычно не более 12—20 на гусеницу.

Шпоры сильно разрушают деревянный настил, бетонные площадки и затрудняют разворот экскаватора; поэтому после использования их следует снимать, особенно при погрузках иа железнодорожный транспорт.

Почти все детали гусеничного хода подвергались различным, большей частью несущественным, изменениям в экскаваторах Э-505 и Э-505А разных серий. Необходимо отметить, что все они, несмотря на различные номера, остаются взаимозаменяемыми. Так, например, ведущие и натяжные колеса с валами, подшипниками, опорные колеса и поддерживающие ролики и их оси, а также звенья гусениц являются взаимозаменяемыми как в собранном виде, так и в отдельных деталях для экскаваторов Э-505 и Э-505А.

Разборка, сборка и регулировка

Разборка гусеничного хода в полевых условиях большей частью производится частично: для замены ведущего или натяжного колеса, опорных колес, поддерживающих роликов или звеньев гусеничной ленты. Прежде всего необходимо отметить, что замену роликов или опорных колес можно выполнить не снимая гусеничную ленту. При замене поддерживающих роликов надо натянуть ведущим колесом нижнюю половину ленты так, чтобы верхняя провисала, после чего при помощи всех четырех натяжных винтов ослабить натяжение ленты насколько возможно; поднять ломиком верхние звенья и поставить подпорку. После этого вынуть стопорные болты и снять один или оба ролика.

Если заменяется опорное колесо, надо предварительно ослабить тем же способом натяжение нижней части гусеничной ленты, после чего вырыть под гусеницей яму так, чтобы нижняя часть ленты провисала, и тогда снять опорное колесо, для чего необходимо только отвернуть гайки дуговых болтов, опустить колесо в сборе вниз и вытащить его из-под гусеницы. Снятие опорных колес значительно облегчается, если наехать соответствующим концом гусеницы на подкладки, камень или ком земли; при этом нижняя часть ленты еще более провиснет, и опорное колесо легко снять.

При замене ведущего или натяжного колеса приходится разъединять гусеничную ленту, что лучше сделать на передней части колеса, ослабив его натяжение. Предварительно надо вырыть под колесом яму такой глубины и размера, чтобы нижние звенья ленты, огибающие колесо, опустились и их выступы вышли из зацепления с колесом. После этого вывернуть натяжные винты совсем и вынуть колесо в сборе с подшипниками из вилок рамы гусеничного хода.

При замене звена гусеничной ленты желательно подвести заменяемое звено к передней части обода натяжного колеса, расшплинтовать пальцы и распустить гусеницу. Обратное соединение гусеницы надо выполнять также в этом месте; если гусеница была полностью расстелена по земле, надо подъехать экскаватором к ее краю так, чтобы оставалось три-четыре звена, подложить под эти звенья упор. Затем можно натянуть верхнюю часть ленты на колеса и поддерживающие ролики при помощи троса, прикрепляемого к концевому звену и ковшу экскаватора и, помогая ломиком и ведущим колесом, соединить звенья на ободе натяжного колеса, вставив сначала тонкий ломик, а затем уже пальцы и шплинты. При замене сломанного пальца или звена можно также привязать трос к соседнему звену или к какому-либо неподвижному предмету, или ковшу экскаватора и осторожным движением вперед натянуть переднюю часть ленты и ослабить заднюю. Предварительно следует вывести необходимое звено, передвигая экскаватор назад или вперед в положение, удобное для замены. Нельзя заменять гусеничные звенья на всей средней части верхней и нижней половины ленты и на ведущем колесе.

Регулировка гусеничного хода заключается в натяжении ходовых втулочно-роликовых цепей и гусениц. Ходовые цепи регулируются при помощи натяжных винтов ведущих колес. Для этого расшплинтовывают и вынимают шплинты гаек винтов и, повертывая гайки специальным ключом, приближают или удаляют подшипники ведущего колеса так, чтобы пределы отклонения верхней части ходовой цепи в вертикальной плоскости составляли около 50 мм при туго натянутой нижней части. Обеим гайкам винтов каждого колеса надо давать строго одинаковое число оборотов, чтобы, не перекосить ось колеса, так как в результате этого колесо будет соскакивать с гусеничной ленты или ходовая цепь со звездочки. Для этой цели лучше промерить на обоих винтах расстояние и сделать его одинаковым. После регулировки шплинты ставят на место. Гусеничную ленту натягивают винтами натяжных колес после регулировки ведущих колес. Регулировка производится так, чтобы верхняя половина ленты имела провисание, при тугом натяжении лент перегружаются детали ходового и реверсивного механизмов, а также дизель. В результате этого возможны обрывы ушков гусеничных звеньев.

Смазка

Износ и ремонт деталей

Наиболее тяжелым видом износа гусеничных звеньев является отрыв проушин для крепления пальцев. Это повреждение с трудом поддается надежному ремонту, так как приваривать новые кованые ушки с усиливающими накладками не позволяют габаритные размеры шарниров звена. При первой возможности такие звенья следует заменить. Кроме того, имеют место износ и трещины подошвы звеньев и частичная поломка загнутых краев. Несквозные трещины заваривают, а сквозные трещины, когда нет угрозы разрыва всего звена, заваривают с приваркой накладки на подошву. Звенья большей частью не восстанавливают, если площадь отломанных кусков не превышает 10% от опорной площади звена и когда от них нет трещин, идущих к проушинам. Допускается износ дорожек катания колес, толщина металла которых составляет 15 мм, не превышающий 4—5 мм. Большой износ восстанавливают наваркой электродами. Обработка слоя наплавки при тщательной наварке по шаблону необязательна. В противном случае требуется обработка на строгальном или фрезерном станке. Каждая гусеница экскаватора не должна иметь свыше пяти-шести поврежденных звеньев. Работавшая гусеница значительно вытягивается, и после 3—5 лет эксплуатации иногда приходится выбрасывать целое звено. Это необходимо делать сразу на обеих гусеницах.

Ведущие и натяжные колеса изнашиваются очень мало и служат не менее 3—4 лет без ремонта. В редких случаях наблюдается поломка кулачков ведущего колеса вследствие попадания крупных камней или кувалды, закладываемой часто экскаваторщиками при развороте гусениц. Это нельзя допускать, так как литое колесо не поддается ремонту. Валы и оси колес необходимо только шлифовать и в исключительных случаях наваривать и обтачивать при средних ремонтах экскаватора. На рис. 10 показаны передвижные подшипники. Бронзовые втулки этих подшипников при нормальной эксплуатации работают без замены 2—3 тыс. час., их заменяют при средних ремонтах. Иногда деформируются гнезда самих подшипников, особенно внутренних у ведущих колес, принимая эллиптическую форму. В таких случаях приходится проверять гнезда на станке и ставить бронзовые втулки увеличенного наружного диаметра, учитывая натяжение 0,05— 0,12 мм. Отрыв гребня подшипников происходит очень редко. При поломке гребня устанавливают хомут из стальной поковки в горячем состоянии и обрабатывают его по форме гребня подшипника. Опорные колеса изнашиваются значительно быстрее, чем ведущие и натяжные — через 2—3 тыс. час. работы, поэтому при ремонте обтачивают их обода, если износ по ободу не превышает 3—4 мм, или обтачивают с последующей наваркой и обработкой под номинальный размер 260 ± 3 мм. На осях колес образуется ступенчатый износ в средней части, достигающий иногда такой величины, что исчезает верхняя смазочная канавка; в этом случае оси следует заменить. При незначительном износе, не свыше 0,3 мм, оси обтачивают и шлифуют с обязательной заменой бронзовых втулок опорного колеса. В некоторых случаях бывает выгоднее изготовить новые оси с ремонтными размерами (диаметром 61—62 мм) и расточить старые бронзовые втулки, когда мастерские не имеют хорошего бронзового литья; надо растачивать также и чашки сальников, диаметр отверстия которых 60± 1 мм.

Поддерживающие ролики при износе на 5—6 мм по наружному диаметру обтачивают под один размер. Если наружный диаметр роликов после обточки меньше 227 мм при больших местных износах, которые нельзя устранить обточкой, обод ролика наваривают и обтачивают на станке под номинальный размер. На экскаваторе Э-505 ролики изготовлялись из стали ЗОГЛ, диаметр их был 230 мм, а на экскаваторе Э-505А их изготовляют из чугуна марки МСЧ 28-48 диаметром 240 мм. Поэтому наваривать можно только стальные ролики, чугунные ролики имеют достаточный запас на обточку обода без наварки. Оси роликов изнашиваются незначительно, при ремонте их обычно только шлифуют. Все втулки кронштейнов при ремонте заменяют.

Нередко наблюдается прогиб натяжных винтов. Их можно выправить с нагревом и последующей проверкой резьбы на станке, при этом необходимо изготовить новые гайки. При плохом уходе резьба покрывается ржавчиной, и гайка не отвертывается. Такие винты при разборке приходится разрезать газосваркой. Поэтому при эксплуатации винты должны быть всегда хорошо смазаны и закрыты чехлами.

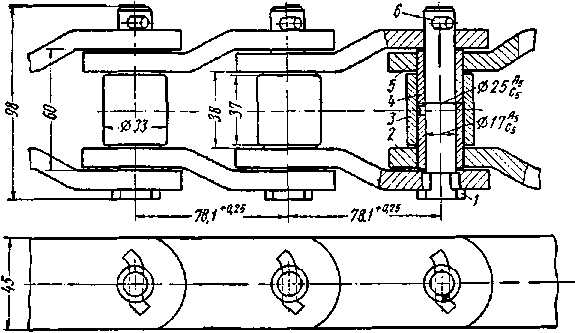

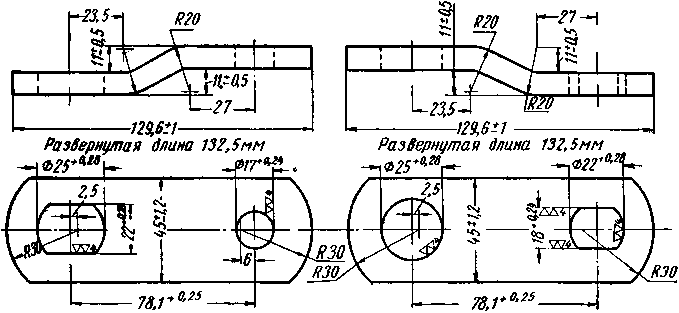

Все однорядные втулочно-роликовые цепи на экскаваторе одинаковы по конструкции и имеют шаг 78,1 мм.

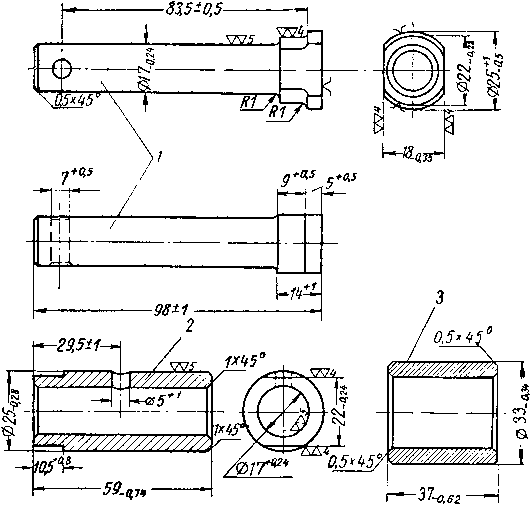

Звено состоит из двух щек 2 и 5, изготовленных из стали 40ХН, представляющих собой изогнутые пластинки размером 132,5 (развернутая длина) X 45 X 10 (толщина) мм. Щеки неодинаковы и имеют овальные и круглые отверстия разного диаметра. Одна щека имеет овальное отверстие диаметром 25 и круглое — диаметром 17 мм, другая — соответственно — диаметром 22 и 25 мм. Пальцы ходовых цепей должны быть поставлены шплинтами внутрь, а не наружу, так как иначе они могут задевать за гусеницы экскаватора. Щеки соединяются попарно пальцами также из стали 40ХН. На пальцы надевают втулки из стали 40ХН, имеющие на одном конце шлиц, которым втулка входит в отверстие правой щеки, и ролики из стали марки 50. В отверстия на концах пальцев ставят шплинты из круглой проволоки 6,5 X 40 мм.

Полное вращение при движении цепи могут иметь только ролики. Втулки, пальцы и щеки поворачиваются только при изгибах цепи на звездочках. Зазоры между деталями цепи допускаются: для пальца и втулки до 0,48, для втулки и ролика до 0,56, для отверстий в щеках втулок и пальцев 0,36—0,60 мм.

Эти допуски и зазоры являются значительными. Ввиду отсутствия заводских чертежей при изготовлении цепей на местах обычно устанавливают допуски меньшие, и цепи получаются тугими, негнущимися. Это не спасает их от быстрого износа и поломки, так как применяемый металл и термообработка не соответствуют техническим требованиям, в результате чего пальцы гнутся или ломаются, втулки и ролики выкрашиваются, а в щеках быстро образуются овальные отверстия. Те же дефекты наблюдаются и в цепях заводского изготовления, но значительно реже и в меньшей степени, причем обрыв пальцев наблюдается редко, а чаще пальцы изнашиваются. Новые ходовые цепи служат 1—2 года без ремонта, и машинист экскаватора всегда предпочтет старую заводскую цепь — новой, местного изготовления. Каждый экскаватор имеет в запасе 10 звеньев на общее количество звеньев всех цепей 214—217. Запасные звенья обеспечивают только первый год эксплуатации, учитывая случайные обрывы звеньев ходовые цепей в тяжелых условиях передвижки или обрывы звеньев в напорной цепи при неосторожной перегрузке напорного барабана и упоре рукояти в седло. Отсутствие звеньев для замены вынуждает иногда разбирать втулочно-роликовые цепи противообгонной муфты, что является недопустимым. При ремонте цепи подвергают полной переборке с отбраковкой и заменой негодных деталей. Опыт показывает, что, как правило, отбраковывают, пальцы, ролики и втулки, поэтому эти детали желательно иметь в запасе. Отремонтированная цепь должна быть проверена по шагу, для чего замеряют ее длину и делят на количество звеньев. Допустимое отклонение в шаге не должно превышать 0,25—0,5 мм. Уход за цепями при эксплуатации заключается в их нормальном натяжении и хорошей смазке роликов всей цепи, имеющих специальное смазочное отверстие, поливом из масленки отработанного масла через каждые 32 часа работы.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Гусеничный ход экскаватора Э-505"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы