Строй-Техника.ру

Строительные машины и оборудование, справочник

Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала. Он состоит из коленчатого вала с подшипниками, комплектов шатунов и поршней.

Коленчатый вал при работе двигателя находится под воздействием больших по величине и изменяющихся по времени (по углу поворота) сил и моментов. Из-за сложной формы с резкими изменениями сечений в отдельных элементах коленчатого вала возникают значительные напряжения, увеличивающиеся в галтелях и у кромок масляных сверлений.

Для тракторных дизелей применяют кованые коленчатые валы из углеродистой стали или из углеродистой стали, содержащей марганец. Валы подвергают термическому улучшению, а шейки — закалке т. в. ч. В некоторых случаях применяют коленчатые валы, отлитые из специального высокопрочного чугуна.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

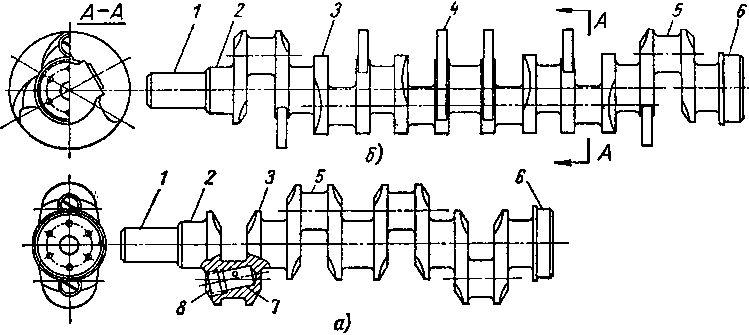

Для тракторных дизелей применяют валы с коренными шейками между всеми кривошипами. Для уменьшения воздействия на коренные подшипники центробежных сил, возникающих при вращении кривошипов, в ряде случаев применяют противовесы. Противовесы обязательно должны быть на валах с несимметричным относительно средней опоры расположением кривошипов, что необходимо для динамической сбалансированности вала. Противовесы выполняют за одно целое со щеками, приваривают или привертывают к щекам.

С передней стороны на коленчатом валу устанавливают шестерни привода механизма газораспределения и привода масляного насоса, а также шкив ременного привода вентилятора. С задней стороны коленчатого вала устанавливают маховик, необходимый для обеспечения запаса энергии при трогании трактора с места и для равномерности вращения вала при работе двигателя.

При механической обработке обеспечивают высокую точность и чистоту поверхностей шеек (отклонения по диаметру не более 0,015— 0,020 мм и несоосность коренных шеек не более 0,020 мм).

Коленчатые валы подвергают тщательному динамическому балансированию. Подшипники коленчатого вала несут высокие нагрузки: максимальное давление на шатунный подшипник в ряде случаев превышает 300 кПсм\ среднее давление составляет 40—60 кПсм2.

Для тракторных дизелей применяют подшипники с разъемными вкладышами взаимозаменяемого типа со стальным основанием и

Во всех отечественных тракторных дизелях применяют коленчатые валы с расточенными в шатунных шейках полостями, герметично закрытыми при помощи заглушек с резьбой. В этих полостях вследствие действия центробежной силы задерживаются частицы, загрязняющие смазочное масло.

Рис. 1. Коленчатый вал:

а — четырехцилиндрового дизеля без противовесов; б — шестицилиндрового дизеля с противовесами

Для обеспечения плотной посадки вкладыша в расточенном отверстии высота каждой его половины на несколько сотых долей мм больше половины диаметра. Для получения надлежащего зазора между вкладышем и шейкой вала установлен жесткий (примерно 0,01 мм) допуск на толщину вкладыша. От продольного перемещения коленчатые валы удерживаются при помощи бронзовых или стальных полуколец с антифрикционным слоем из таких же сплавов, что и для вкладышей.

Полукольца устанавливают в проточках на одной из торцовых стенок блок-картера и крышки коренного подшипника. От проворачивания полукольца удерживаются при помощи штифта.

Смазочное масло подводится к коренным подшипникам от масляной магистрали по сверлениям в блок-картере. Для подвода смазки к шатунным подшипникам в коренных и шатунных шейках имеются радиальные отверстия, которые соединены косыми сверлениями, проходящими через щеки вала.

а) применении материалов с повышенными механическими свойствами, повышении точности механической обработки с уменьшением несоосности коренных шеек;

б) применении упрочняющей накатки галтелей, повышающей запас усталостной прочности;

Серьезная работа проводится в настоящее время по усовершенствованию подшипников коленчатого вала путем подбора антифрикционного сплава с высокой усталостной прочностью, улучшения технологии изготовления биметаллической ленты, обеспечивающей надежное молекулярное соединение антифрикционного слоя со стальным основанием, и введения тонкого (несколько микрон) третьего слоя из мягкого легко прирабатывающегося материала — баббита или других сплавов, наносимого электролитическим способом или путем наплавления на основной антифрикционный слой. Проводятся также работы по созданию металлокерамических вкладышей.

Шатун нагружается значительными сжимающими и изгибающими силами от действия газов в цилиндре дизеля. Сложное движение шатуна и поршня вызывает появление инерционных сил. Он изготовляется штамповкой из высококачественной хромистой стали и подвергается термической обработке.

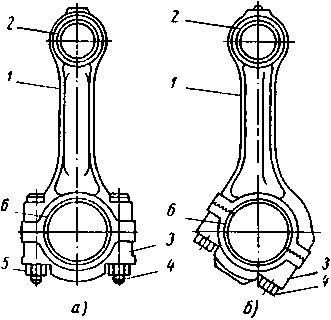

Для тракторных дизелей применяют шатуны со стержнем двутаврового сечения и отъемной крышкой нижней головки. Разъем шатуна с крышкой выполнен прямым, перпендикулярным к оси стержня, или косым, под углом 40—50° к оси стержня. Крышка нижней головки скрепляется с шатуном двумя (в некоторых случаях четырьмя) болтами 4. У шатунов с прямым разъемом болты затягивают гайками, а у шатунов с косым разъемом болты вворачивают в нарезанные отверстия в шатуне. Поверхность разъема у шатунов с прямым разъемом гладкая, а правильное положение крышки относительно шатуна обеспечивается применением точно пригнанных (призонных) болтов.

Рис. 2. Шатун:

а — с прямым разъемом; б — с косым разъемом

У шатунов с косым разъемом поверхность разъема зубчатая, обеспечивающая надлежащее положение крышки относительно шатуна и разгрузку шатунных болтов от изгибающих их сил.

В отверстие верхней головки запрессовывают бронзовую втулку, отверстие которой обрабатывают окончательно после запрессовки. В верхней головке имеется сквозное отверстие с большой наружной фаской для улавливания масла, смазывающего поршневой палец. В некоторых случаях просверливают продольное отверстие в теле стержня шатуна для подвода масла к втулке поршневого пальца под давлением от шатунного подшипника 6. В отверстии нижней головки установлены шатунные вкладыши. Обработку отверстий верхней и нижней головок производят с высокой точностью (отклонение их осей от общей плоскости и от взаимной параллельности не более 0,04— 0,05 мм на длине 100 лии). Шатуны подгоняют по общему весу, а в некоторых случаях по весам, отнесенными верхней и нижней головкам.

Шатунные болты изготовляют из высококачественной хромоникелевой стали и подвергают термической обработке.

Усовершенствование шатунов, которое стало особенно необходимо в связи с намеченным повышением числа оборотов коленчатого вала у всех серийных тракторных дизелей, направлено на снижение их веса при сохранении, а в некоторых случаях повышении запаса прочности. Эта задача решается путем тщательной конструктивной отработки форм и размеров всех элементов шатуна на базе тензометрического исследования и путем применения материала с улучшенными механическими свойствами.

Поршень, который воспринимает большие (несколько тонн) механические и тепловые нагрузки от действующих в цилиндре газов, максимальное давление которых достигает 100 кПсм\ а температура превышает 1500 °С, отливают из алюминиевого сплава с большим содержанием кремния.

При работе двигателя возникают боковые силы, прижимающие юбку поршня к стенке гильзы цилиндра, а также силы инерции, которые воздействуют на бобышки поршневого пальца, соединяющего поршень с шатуном, на шатун, шатунные болты и подшипники коленчатого вала.

Исходя из этого, обеспечивают достаточную механическую прочность поршня при малом весе и хороший отвод тепла от его днища к стенкам цилиндра, а также достаточную смазку трущихся поверхностей: юбки и зеркала цилиндра, отверстия бобышек и поршневого пальца.

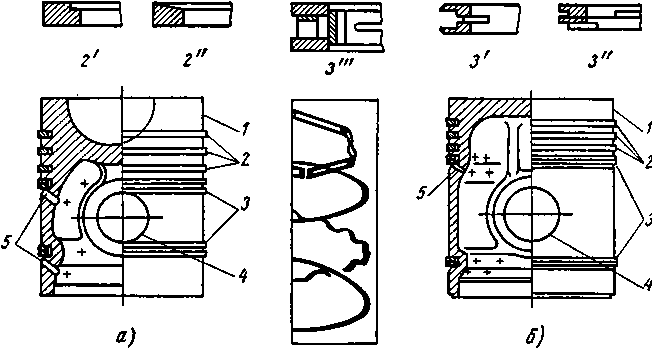

Днище поршня в зависимости от принятого процесса смесеобразования выполняют гладким или с выемкой, образующей камеру сгорания. Днище связано с бобышками поршневого пальца ребрами, обеспечивающими прочность поршня.

Для того чтобы при нагревании и под нагрузкой форма юбки приближалась к правильной цилиндрической, при обработке ей придают коническую форму с овалом в поперечном сечении. Площадь овала увеличивается к нижней части юбки, а большая ось овала перпендикулярна оси пальца.

В бобышках растачивают отверстия для поршневого пальца с обеспечением высокой точности по диаметру, строгой перпендикулярности к оси поршня и высокой чистоты их поверхностей.

На поршне устанавливают три компрессионных и два маслосбрасывающих кольца.

Одно маслосбрасывающее кольцо помещают над, а второе под отверстием поршневого пальца. В некоторых случаях применяют одно маслосбрасывающее кольцо, которое помещают над отверстием поршневого пальца. В углублениях канавок и под канавками для маслосбрасывающих колец просверливают ряд сквозных отверстий для стока масла. Для смазки поршневого пальца в каждой бобышке поршня сверлят сквозные отверстия.

Рис. 3. Поршень:

а — с гладким днищем; б — с выемкой в днище

По размеру юбки (по большой оси эллипса в нижней части юбки) поршни разбивают на три или четыре группы, с тем чтобы этот размер в пределах каждой размерной группы колебался не более чем на 0,02 мм.

Поршни разбивают также на 3—4 группы по размеру отверстия для поршневого пальца так, чтобы в пределах каждой размерной группы этот размер колебался не более чем на 0,005 мм. При сборке поршень укомплектовывают с пальцем и гильзой цилиндра только одноименной группы, что обеспечивает узкий предел рабочих зазоров этих деталей.

Поршни подгоняют по весу и в одном двигателе устанавливают поршни с малой разницей в весе.

Применяют поршневые пальцы плавающего типа, имеющие в холодном состоянии некоторый натяг в отверстиях бобышек поршня, а при нагревании и расширении поршня свободно перемещающиеся в отверстиях бобышек. Осевое перемещение пальца ограничивается при помощи стальных пружинных колец, установленных в канавках поршня с обеих сторон пальца. Поршневые пальцы изготовляют из высококачественной хромоникелевой стали. Наружную рабочую поверхность подвергают цементации и закалке до высокой твердости.

Компрессионные кольца, обеспечивающие герметичность рабочей полости дизеля, имеют прямоугольное 2’ или трапециевидное 2” (в виде односторонней трапеции) сечение. На внутренней верхней кромке колец прямоугольного сечения введена проточка.

Маслосбрасывающие кольца, предотвращающие попадание масла в рабочую полость цилиндра, имеют коробчатое сечение 3’ и выфрезерованные сквозные пазы, равномерно расположенные по окружности, необходимые для протока масла.

В ряде случаев применяют маслосбрасывающие кольца 3” скребкового типа с узкими выступающими поясками в верхней части и с несколькими, равномерно расположенными по окружности пазами на нижнем торце. В каждой канавке устанавливают по два таких кольца.

Поршневые кольца изготовляют из специального чугуна литьем. Верхнее компрессионное и маслосбрасывающие кольца скребкового типа покрывают гальванически слоем пористого хрома и поверх него тонким слоем олова или сплава олова с сурьмой и свинцом. Это обеспечивает быструю приработку колец и их высокую износоустойчивость.

Механическую обработку колец производят специальным способом, обеспечивающим беспросветное прилегание кольца к стенке гильзы цилиндра по всей окружности.

Применяют также стальные витые маслосбрасывающие кольца 3”, которые состоят из двух плоских колец и двух расширителей, прижимающих плоские кольца к торцовым стенкам канавки в поршне и к стенке цилиндра.

Перспективные работы по улучшению поршней тракторных дизелей включают:

а) введение залитой в верхней части поршня обечайки из специального чугуна с канавкой для верхнего компрессионного кольца, повышающей долговечность поршня;

б) применение высококремнистого заэвтектоидного сплава алюминия с содержанием кремния более 20%;

в) уменьшение количества колец на поршне, что обеспечивает уменьшение потерь на трение и позволяет облегчить поршень за счет уменьшения его высоты.

Проводятся серьезные работы по усовершенствованию поршневых колец, что является необходимым требованием в связи с уменьшением их количества на поршне. В числе этих работ:

а) введение более прогрессивной технологии изготовления колец, обеспечивающей беспросветное прилегание кольца к стенке цилиндра по всей окружности;

б) применение расширителей маслосбрасывающих колец, которые обеспечивают уменьшение угара масла и увеличивают долговечность.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Кривошишю-шатунные механизмы"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы