Строй-Техника.ру

Строительные машины и оборудование, справочник

Монтируют ленточные конвейеры в соответствии с инструкциями завода-изготовителя и разработанной шахтой для данных местных условий. График работ предусматривает очередность спуска и монтажа отдельных узлов, возможность параллельного ведения работ по монтажу механического и электрического оборудования, натяжной и приводной станций.

При монтаже необходимо:

— механизмы привода регулировать при незакрепленном двигателе и редукторе;

— приводную и натяжную станции жестко крепить на фундаменте для предотвращения их смещения при работе;

— редуктор устанавливать горизонтально;

— все узлы по окончании монтажа приводной станции смазывать и вручную с помощью рычага проверять свободное вращение приводного барабана;

— особое внимание уделять прямолинейности става конвейера в горизонтальной плоскости и перпендикулярности оси конвейера к осям приводных и натяжных барабанов.

Для улучшения центрирования ленты боковые ролики в каждой пятой опоре следует устанавливать под углом 2—3° относительно оси роликоопоры, с наклоном в сторону движения ленты. Кроме этого, необходимо устанавливать специальные центрирующие роликоопоры с шагом установки через два рядовых или через три, в зависимости от длины конвейера.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Особое внимание следует уделять монтажу загрузочных и перегрузочных устройств. С целью уменьшения износа ленты высота свободного падения грузов не должна , превышать 500 мм, а скорость потока должна равняться скорости движения ленты и соответствовать направлению движения ленты. В месте загрузки необходимо установить амортизирующие ролики с шагом 0,4—0,5 м. Для формирования груза на ленте в месте загрузки следует устанавливать ограждающие лотки. Резиновые борта лотков, соприкасающихся с движущейся лентой, должны выполнять так, чтобы по мере износа можно было их перемещать до соприкосновения с лентой, а располагать только перпендикулярно к плоскости ленты в месте соприкосновения.

Поперечный размер выходного отверстия течки не должен превышать 0,8 ширины ленты.

Конвейер следует оборудовать следующими приспособлениями для автоматизации его работы. Пусковая аппаратура должна иметь сигнализацию, обеспечивающую перед запуском конвейера подачу звукового сигнала, который слышен по всей длине конвейерной линии. Подачу сигнала необходимо начинать за 5 с до включения первого конвейера линии и заканчивать после запуска последнего. Пуск линии следует начинать с конвейера, наиболее отдаленного от пункта погрузки, остановку— с наиболее приближенного. Остановка одного из конвейеров линии должна вызывать автоматическое отключение остальных. Привод конвейера должен автоматически отключаться при его неисправности, завале перегрузочного устройства, нарушения цепей управления, пробуксовке или порыве ленты. Пусковая аппаратура должна иметь блокировку, исключающую возможность повторного дистанционного включения неисправного конвейера при срабатывании защиты. Между пунктами погрузки, разгрузки и приводными станциями устанавливают двустороннюю телефонную связь.

Монтаж конвейерной ленты. При составлении плана и организации монтажа ленты необходимо учитывать следующее.

При замене ленты на действующем конвейере необходимо соблюдать соответствие заменяющей ленты диаметру приводного барабана. На предприятиях объединения «Крнвбассрудоремонт» широко применяют специальную лебедку с электрическим приводом, рассчитанную на бухту диаметром до 5 м, для лент шириной 1200—1300 мм, вместимостью до 800 м и максимальной массой до 213 т.

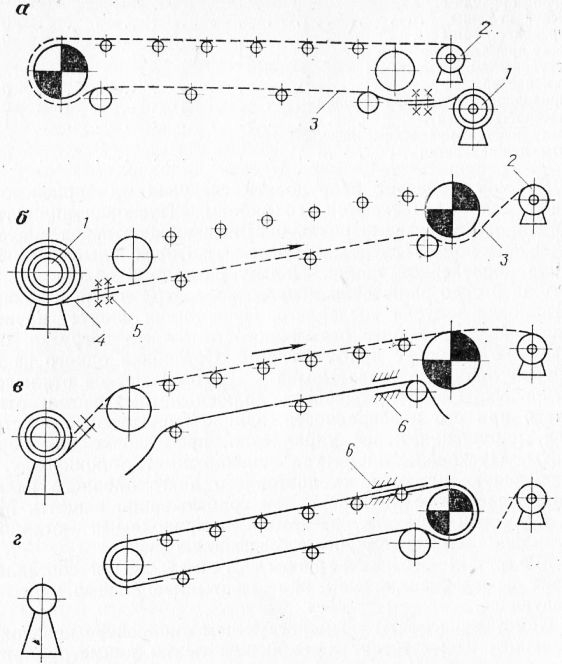

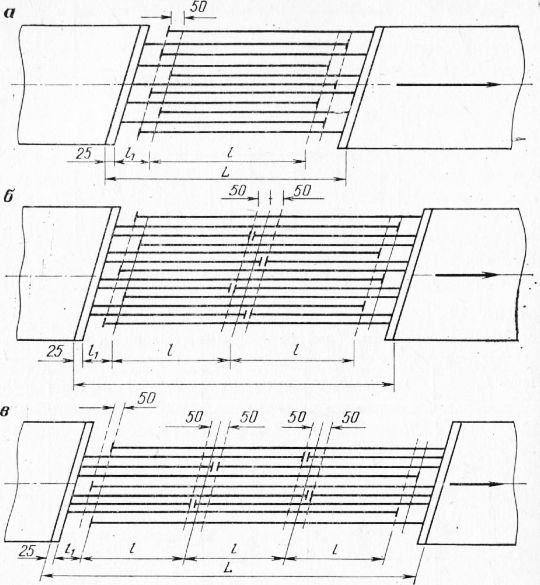

Навеска ленты. Вариант I. Конвейер небольшой длины. Бухту с лентой и тяговую лебедку устанавливают у хвостового барабана. Канат растягивают по грузовым и холостым роликоопорам и с помощью специального зажима соединяют с лентой. При включении лебедки ленту с помощью каната подтягивают к хвостовому барабану, где ее разрезают и стыкуют.

Вариант II. Конвейер значительной длины. Бухту с лентой устанавливают у хвостового, а тяговую лебедку у приводного барабана. Канат растягивают по холостым роликам и соединяют с лентой, которую с помощью каната протягивают по холостым роликоопорам настолько, чтобы хватило на огибание приводных барабанов и выполнение стыка. После этого ленту для предотвращения сползания закрепляют устройством, освобождают зажим, а канат растягивают по грузовым роликоопорам. Ленту разрезают у хвостового барабана, свободный конец ее прикрепляют к канату и растягивают вдоль конвейера.

Рис. 1. Схемы навески нойон конвейерной ленты:

а — конвейеры малой протяженности; б, в, г — конвейеры большой протяженности

Закрепив верхнюю ветвь ленты у приводной станции зажимным устройством, нижнюю ветвь обводят вокруг приводного барабана и концы ленты стыкуют. При этом необходимо помнить, что замыкающий стык ленты наклонных конвейеров следует производить у хвостового барабана, где натяжение ленты под действием собственного веса будет минимальным.

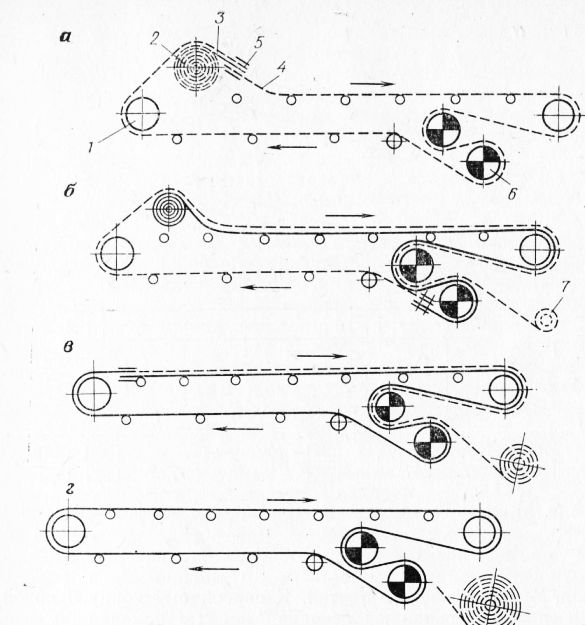

Рис. 2. Схемы навески новой ленты с помощью заменяемой

Вариант III. В связи с малыми сечениями конвейерных галерей, ленту на конвейер подают небольшими, чаще заводскими бухтами и вулканизируют каждый стык на конвейере. Такой способ очень трудоемкий и требует больших затрат времени, поэтому его может рекомендовать только в исключительных случаях.

Замена конвейерной ленты. Вариант I. Замена с помощью старой ленты и привода конвейера. Заменяемую ленту разрезают у натяжного барабана, который подвинут в переднее крайнее положение, а над рамой конвейера устанавливают бухту с новой лентой. К свободному концу новой ленты снизу подсоединяют передний конец заменяемой ленты, а сверху — задний конец. Периодическими включениями привода конвейера новую ленту протягивают через приводной барабан, после этого отсоединяют задний конец заменяемой ленты и наматывают ее на барабан специальной лебедки. В случае невозможности размещения лебедки у конвейера, свободный конец заменяемой ленты выводят из помещения и закрепляют на большегрузном автомобиле или тракторе. При этом необходимо соблюдать соответствие скоростей привода конвейера и автомобиля. После полной протяжки новой ленты ее концы стыкуют, а старую ленту полностью удаляют с конвейера.

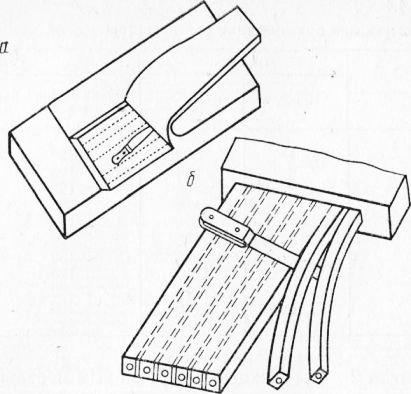

Рис. 3. Замена изношенной конвейерной ленты с помощью специальной лебедки

Вариант II. Замена с помощью старой ленты и специальной лебедки. У приводного барабана размещают бухту с новой лентой и лебедку. Заменяемую ленту разрезают и конец ее соединяют с новой лентой, а конец наматывают на барабан лебедки, которую включают в обратном направлении. При этом необходимо подтормаживать бухту с новой лентой, которая может разматываться под действием усилия, создаваемого весом верхней ветви.

Вариант III. Замена с помощью старой ленты и специального привода. Схема монтажа аналогична варианту I, но лента перемещается с меньшей скоростью с помощью специального двигателя, мощность которого значительно меньше мощности главного привода.

На рис. 3, в показана установка микродвигателя в приводе мощных конвейеров наклонного подъема шахты им. Артема № 2 РУ им. Кирова.

Микродвигатель со звездочкой для цепной передачи устанавливают параллельно основному тяговому двигателю так, чтобы его звездочка совместилась со звездочкой, установленной на выходном валу редуктора. При подключении микродвигателя на звездочки надевают цепь. Однако при использовании специальной лебедки скорость движения заменяемой ленты возрастает с увеличением диаметра бухты, что приводит к созданию повышенных натяжений в старой ленте. Чтобы избежать этого, необходимо периодически останавливать лебедку и затем снова включать.

Соединение конвейерных лент. Наибольшее распространение получили неразъемные соединения, выполненные горячей вулканизацией или холодным склеиванием.

Методом горячей вулканизации стыкуют резинотканевые и резинотросовые конвейерные ленты. В районе стыковки ленты поддерживающие роликоопоры рамы конвейера заменяют деревянным щитом шириной на 300—400 мм превышающей ширину рамы. Затем подготавливают необходимые материалы, устройства и инструмент. Состав материалов, применяемых при стыковке, изменяют в зависимости от типа основной резины ленты.

В Кривбассе производственное объединение «Кривбассрудо-ремонт» разработало специальную инструкцию по вулканизации и ремонту лент различной конструкции, где собраны все прогрессивные технологии в этой области. Вулканизируют ленты только согласно данной инструкции.

Стыковка резинотканевых лент. Заводы РТИ конвейерные ленты выпускают отрезками ограниченной длины: 90—95 м — основное число лент; 150 ы-—высокопрочные ленты шириной 1600 мм и более.

Стыкуют ленты в специальных мастерских или непосредственно на конвейере с помощью переносных прессов. Соединение конвейерных лент методом вулканизации состоит из ряда последовательных операций — подготовки рабочего места, оборудования и инструмента, стыковочных материалов; разделки стыкуемых концов ленты; смазки клеем, сборки и вулканизации стыка.

Подготовка рабочего места. При стыковке лент на конвейере выбирают наиболее удобное место для доставки оборудования, подключения электроэнергии, натяжки и закрепления концов ленты и др.

На конвейере демонтируют роликоопоры на длине 4—6 м, устанавливают нижнюю часть переносного пресса, обеспечивают уборку пыли, устраняют капёж, либо обеспечивают микроклимат за счет установки специальной палатки, обогрева, вентиляции. На рабочем месте подготавливают необходимые стыковочные материалы и инструмент, подключают и опробуют работоспособность электрооборудования.

Разделка и разметка ленты. Размечают концы соединяемых лент на нижней части вулканизационного пресса.

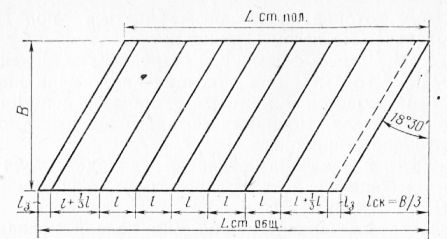

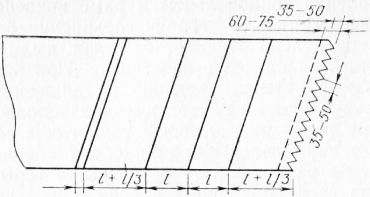

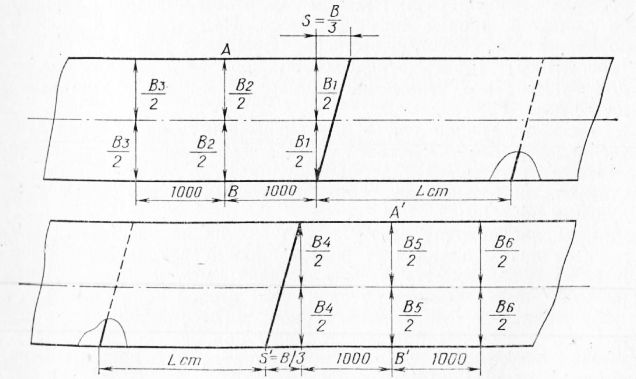

Рис. 4. Схема разметки концов резинотканевой ленты

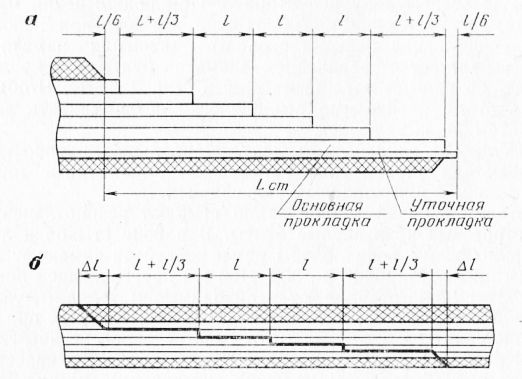

Рис. 5. Схемы разделки концов резинотканевых лент

Предварительное крепление концов ленты к раме конвейера н их разметка должны обеспечить сборку соединения без перекосов. Концы ленты тщательно очищают от грязи, пыли и влаги, после чего приступают к разделке на ступени. При разметке ступеней нижний конец стыка, задний по движению ленты, располагают и закрепляют на плитах вулканизационно-го пресса. Верхний конец ленты накладывают так, чтобы совпадали или были строго параллельны кромки обоих концов.

На нижнем конце ленты размечают скос ленты, который делают либо параллельно скосу плит пресса, если плиты косые, либо в пределах 0,3 ширины ленты на прессах с прямыми плитами. От линии скоса размечают длину стыка и ступенек с помощью линейки и рулетки. Крайние ступеньки делают на 1/3 длиннее остальных.

Рис. 6. Схема разделки усиленного шва

При необходимости стыковки лент, имеющих различное число прокладок, укороченные вдвое ступеньки в ленте с большим числом прокладок располагают в средней части стыка.

Для повышения прочности стыковых соединений за счет более равномерного распределения сдвигающих напряжений по площади стыка при стыковке резинотканевых лент, выполняют дополнительную технологическую операцию, т. е. после смазки клеем на крайние ступени поперек стыка накладывают полосы резиновой смеси 450, толщиной 6 = 0,5—1,0 мм и шириной, равной половине ширины крайних ступенек, а затем сверху на них, на всю поверхность — резиновую прослойку.

Уменьшить концентрацию напряжения на крайних ступенях (в месте заделочного шва), увеличить срок службы стыкового соединения можно, за счет выполнения дополнительной технологической операции.

Границы ступенек, размеченные на нижнем конце ленты, переносят на наложенный верхний конец. После разметки верхний конец заворачивают для разделки со стороны рабочей обкладки.

Чтобы не нарушать резиновый борт, снимаемую прокладку прорезают вдоль бортов. Ступени на резиновых бортах срезают после снятия прокладки. Резиновые обкладки обоих концов срезают на скос (фаски).

Подготовка ступеней к нанесению клея. Ленту сушат при температуре плит до 90 °С. Время сушки зависит от степени влажности ленты и составляет в среднем 1,5 ч.

Если конвейерные ленты стыкуют при температурах ниже 85 °С или при повышенной влажности стыкуемых лент, то концы ленты (и прослоечную резину) следует прогревать на плитах пресса при температуре 90 °С в течение 10—15 мин. После сушки поверхность ступенек очищают от пыли и мелких кусочков резины щеткой.

При зачистке разделанных концов конвейерной ленты необходимо удалить резину, оставшуюся при разделке ступенек, а также зачистить кромки бортов и фаски обкладок ленты. После .зачистки поверхность ступенек очищают от пыли и крошек резины щеткой или пылесосом, протирают тканью или кистью, смоченной в растворителе и сушат до полного высыхания.

Сборка стыкового соединения. На склеиваемые поверхности 2—3 раза наносят клей щетинной кистью равномерным слоем, тщательно втирая его в поры ткани, затем просушив.ают после каждой промазки до исчезновения липкости и запаха клея.

Параллельно подготовке одного конца ленты подготавливают резиновую прослойку из сырой каландрованной резины толщиной 0,5—0,7 мм. Резиновую прослойку промывают с одной стороны растворителем и подсушивают до «отлипа». Если соединение выполняют при низкой температуре, прослоечную резину прогревают до 70—80 °С на верхних вулканизационных плитах.

При высыхании клеевой пленки на промазанном конце ленты на его ступени накладывают освеженной стороной подготовленную резиновую прослойку и тщательно прокалывают шилом или прорезают ножом и прокатывают роликом.

На верхнюю часть стыка накладывают освеженные растворителем полоски сырой резины шириной, равной ширине зазора, а по толщине равные толщине прокладки и тщательно прокатывают. Затем промывают и просушивают поверхность наклеенной на нижний конец ленты прослоечной резины и полоски ее на верхний конец ленты.

Склеивать начинают с верхней ступеньки. Ступеньки после склеивания тщательно прикатывают прикаткой или прибивают резиновым молотком в направлении от середины к краям, чтобы избежать образования воздушных пузырей.

Концы стыков с рабочей и нерабочей сторон ленты заделывают следующим образом:

1) в местах, где снята резиновая обкладка, освежают прокладки, фаски обкладки растворителем и после его высыхания промазывают клеем;

2) по ширине заделки поверх прокладок приклеивают полоску прослоенной резины толщиной 0,5—0,7 мм и прокатывают, освежают растворителем;

3) подготавливают полоску специальной прорезиненной ткани типа «брекер», «чефер» необходимой ширины и длины, которую освежают растворителем и промазывают клеем;

4) после высыхания до «отлипа» наклеивают полоски ткани в местах концов стыка, прикатывают роликом, освежают с наружной стороны растворителем и после его высыхания промазывают клеем;

5) подготавливают полоску сырой обкладочной резины, размеры которой по длине, ширине и толщине соответствуют размерам места заделки и освежают растворителем, промазывают и приклеивают на подготовленные места на концах стыка, прокатывают роликом или прибивают резиновым молотком.

На полностью подготовленном стыке собирают верхнюю часть вулканизированного пресса. Лента за плитами на длине 500 мм должна располагаться прямолинейно, что достигают прокладкой с обоих концов стыка деревянных брусьев или вставкой по одному комплекту балок и необогреваемых плит.

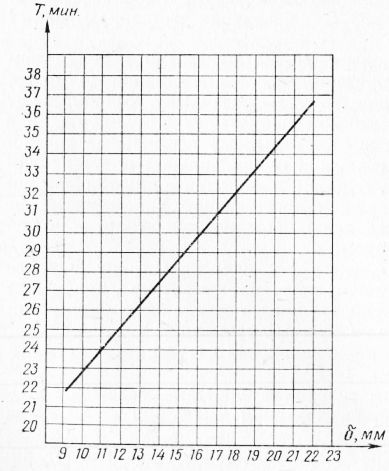

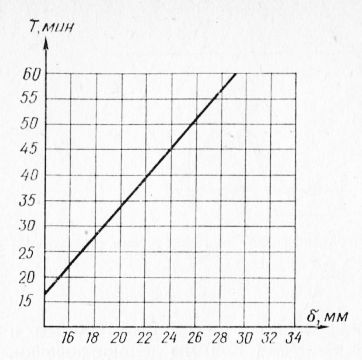

Продолжительность вулканизации (Г) выбирают по графику. По окончании вулканизации прекращают нагрев плит, а стык охлаждают вместе с прессом под давлением до температуры 60—70 °С. Пуск ленты в эксплуатацию возможен только после охлаждения поверхности стыка до 25—30 °С.

Рис. 7. График зависимости времени (Т) вулканизации от толщины (б) резинотканевых лент

При стыковке конвейерных лент применяют следующие материалы: резину прослоечную 450 -6 = 0,5—0,7 мм и обкладоч-ную КР-258, ЛЧ-78, 450; ТУ 381051082—86; резиновый клей У-425-3, ТУ 38105214—77; клей «Лейконат», ТУ 61495—85; растворитель, состоящий из бензина «Галоша», ГОСТ 443—76 и этилацетат, ГОСТ 8981—78 в пропорции 1 : 2.

Временные технические условия по стыковке и ремонту конвейерных лент.

I. Методом горячей вулканизации стыкуют все конвейерные ленты отечественного и импортного производства по инструкциям ПО «Кривбассрудоремонт» и НИИРП. Отступление от инструкции не допускается.

Импортные конвейерные ленты должны стыковать фирменными материалами. При их отсутствии допускают применение отечественных материалов для резинотросовых и резинотканевых лент, указанных в рекомендациях НИИРП.

II. Конвейерные ленты не стыкуют и не ремонтируют в случае: 1) отсутствия рекомендованных материалов; 2) разных типов ткани сердечника; 3) разных диаметров тросов; 4) неодинакового числа прокладок (тросов); 5) разных разрывных усилий прокладок (тросов); 6) волнистости тросов в ленте; 7) оголения и коррозии тросов при снятии обкладок; 8) полного или частичного износа резиновых обкладок с нарушением прилегающих тканевых прокладок (тросов); 9) расслоения сердечника между тканевыми прокладками или резиновыми обкладками; 10) повреждения более двух тросов тросовой основы конвейерной ленты.

Основные технические требования, предъявляемые при стыковке резинотканевых лент горячей вулканизацией.

Подготовка вулканизационного пресса. Проверить исправность вулканизационных плит, зажимных балок, болтов, наличия прокладок, электрооборудования, приспособлений и инструментов.

Установка нижней части пресса. Плоскость поверхности вулканизационных плит должна быть установлена на одном уровне. Зазор между торцами плит исключается. На каждую секцию вулканизационного пресса устанавливать по четыре зажимных балки (нижних и верхних).

Разметка концов ленты. Концы лент разместить на одной оси без перекосов.

Разделка концов ленты. Разделывать послойно, не повреждая нижележащей прокладки, соответственно не разрушая резиновый борт, при разделке снимаемую прокладку прорезать вдоль борта. Борта разделанной ленты обрезать на уровне плоскости ступенек.

Сушка ленты. Сушить все влажные ленты при температуре 90—100°С до полного удаления влаги. На конвейере для сушки использовать нагревательные плиты пресса. Время сушки зависит от степени влажности ленты и составляет в среднем 1,5 ч.

Если конвейерные ленты стыкуют при температуре ниже 5°С или при повышенной влажности стыкуемых лент, то концы ленты (и прослоенную резину) следует прогреть на плитах при температуре 90—100°С в течение 15—20 мин.

Зачистка (шероховка) разделанных концов конвейерной ленты. Удалить резину, оставшуюся при разделке на ступенях, не повреждая тканевых прокладок, а также зашероховать кромки бортов и фаски обкладок ленты.

Протирка разделанных концов ленты. Удалить с концов ленты пыль, крошки резины и протереть (а не промыть) хлопчатобумажной тканыо, слегка смоченной в растворителе, стыкуемые поверхности полностью просушить.

Промазка поверхности ступенек. Промазывать 2—3 раза в зависимости от концентрации клея. На склеиваемые поверхности наносят клей щетинной кистью равномерным слоем, тщательно втирая его в поры ткани. Недопустимы наплывы клея. Просушка после каждой промазки до исчезновения липкости и запаха растворителя.

Наложение прослоенной резины. Подготовленную прослоенную резину укладывают, без прокладок, тщательно прокатывая роликом с гладкой поверхностью до полного удаления воздушных пузырен. При необходимости наложить на кромки бортов дополнительный слой прослоенной резаны шириной 15—30 мм и прокатать роликом.

Сборка стыкового соединения. Собирать тщательно без перекосов и «нахлестки» ступенек с зазором между ступеньками не более 7—10 мм. Для ориентировки верхнего конца ленты относительно нижнего, для лент В-1400 — В-2000 мм применяют деревянные брусья. Перед сборкой стыка брусья обезжиривают растворителем или бензином. Склейку начинать с верхней ступеньки, последовательно убирая брусья. Заделанные концы стыка с рабочей стороны ленты тщательно прокатывая роликом, покрыть полосками ткани или бумаги. Нанести маркировку с указанием номера стыка, даты изготовления.

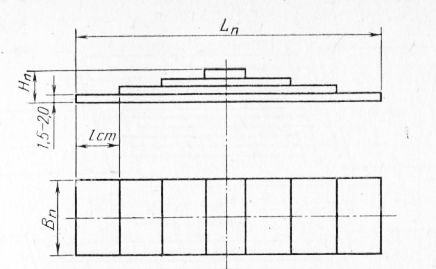

Сборка пресса. Для равномерного распределения давления на стыкуемую поверхность под каждую балку необходимо положить резинотканевую прокладку, толщина которой рассчитана на прогиб зажимных гравере в пределах упругой деформации.

Предварительно зажимные болты каждой пары зажимных балок прижимать равномерно с обеих сторон вручную ключом, а окончательно с помощью механизмов. Давление проверять щупом, который вставляют между верхней плитой и прокладкой.

Рис. 8. Уравнительная резинотканевая прокладка

При вулканизации стыкового соединения необходимо достигнуть температуры 140СС вулканизационных плит (верхних и нижних) одновременно и поддерживать ее согласно графика. Остывание пресса. до температуры 60—70 °С должно происходить под давлением. Пуск ленты в эксплуатацию возможен только после охлаждения поверхности стыка до 25—30 °С. После разборки пресса стык обработать (обмазать облой, зачистить наплывы).

Принцип соединения концов резинотросовых лент и рекомендуемые схемы соединений. На отечественных предприятиях горной промышленности стыковую резинотросовой ленты производят методом укладки тросов.

Рис. 9. Способ раскладки тросов при стыковке резинотканевых лент. Стыки: а — одноступенчатый для лент 2РТЛ-1000. 2РТЛ-1500; б — двухступенчатый для лент 2РТЛ-1500, 1600, 2500, 4000; (3150 — с вырубкой тросов); в — трехступенчатый для лент 2РТЛ-3150, 5000, 6000

При стыковке методом укладки тяговое усилие в стыки передают резиновые прослойки, деформация которых во много раз превышает деформацию тросов, что и позволяет равномерно распределить нагрузку между всеми тросами по всей ширине ленты. Прочность такого стыка определяет прочность связи резиновых прослоек с тросами противоположных концов ленты, которые раскладывают в стыке различными способами.

Подготовка и разделка концов лент. Стыкуют ленты на верхней ветви конвейера. Для выполнения работ по разметке, подготовке и сборке стыка ленты устанавливают нижнюю часть вулканизационного пресса. По обе стороны пресса монтируют каркас длиной 2—4 м каждый с деревянным настилом.

Оба конца ленты натягивают на нижнюю часть пресса с необходимым напуском на длину и величину скоса (величина скоса равна В/3 ширины ленты или скосу вулканизационных плит пресса). При выполнении стыка на наклонном конвейере, ленту прикрепляют специальными балками к раме конвейера. Концы лент перед разделкой должны быть очищены от грязи и пыли, промыты и просушены.

На расстоянии от концов ленты проводят линию, перпендикулярную оси ленты, затем на одном из краев откладывают отрезок В/3 и намечают косую линию среза обкладок. По линии скоса подрезают верхнюю и нижнюю обкладки до тросов ножом, после чего снимают (срезают) обкладку ленты. Оставшуюся между тросами резину обрезают ножом так, чтобы получился квадрат со стороной, равной диаметру троса. При этом нож должен передвигаться вдоль тросов, перпендикулярно плоскости ленты. Торцевые поверхности верхних и нижних обкладок срезают под углом на ширину 25—30 мм и тщательно шерохуют.

Рис. 10. Схема разметки концов резинотросовых лент

Рис. 11. Технология разделки стыка

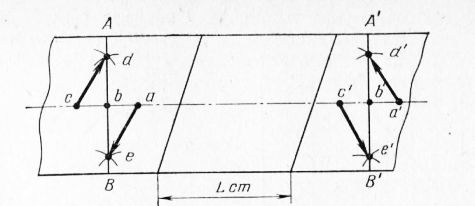

Разметка концов ленты. Для равномерного нагружения ленты по ширине и устойчивого ее хода на конвейере, соединение ленты в месте стыка должны выполнять без перекоса. Это достигают тщательной разметкой стыкуемых концов ленты следующим образом:

— измеряют ширину ленты в трех местах на расстоянии 1 м друг от друга, начиная от проведённой перпендикулярной линии АВ. Точка, делящая ленту пополам — центральная точка. Аналогично размечают второй конец ленты;

— центральные точки обоих концов ленты совмещают на одной оси и в таком положении ленту прикрепляют к каркасу.

Рис. 12. Разметка концов резинотросовых лент при отсутствии разметочно го угольника

Сборка стыкового соединения. Подготовленные тросы обоих концов лент промывают растворителем, просушивают, промазывают со всех сторон клеем и просушивают. Для удобства обработки тросы промывают и промазывают в специальных ванночках, одновременно по 10—15 шт.

Сборку стыкового соединения начинают с проверки центровки осей стыкуемых концов ленты в соответствии со сделанной разметкой. На нижние плиты пресса сначала расстилают оберточную ткань, затем на нее укладывают нижнюю обкладку, состоящую из нескольких слоев обкладочной резины, поверх которой уложен слой прослоечной резины.

Толщина заготовки должна быть на 0,5—1,0 мм больше толщины обкладки ленты. Ее закраивают по месту со срезами фасок. Рабочую поверхность заготовки освежают растворителем и просушивают.

Места совмещения фаски концов ленты и заготовки прибивают резиновым молотком для обеспечения склейки по всей площади. На заготовке трассировочным шнуром наносят линии ступеней и разбежки окончания тросов, а также осевую линию.

Рис. 13. График зависимости времени (Т) вулканизации от толщины (6) резинотросовых лент

Раскладку промазанных клеем тросов можно начинать с середины ленты или с любого из краев. Необходимо только, чтобы крайние тросы были уложены «по шерсти» строго прямолинейно и параллельно оси ленты. К уложенному тросу с боку приклеивают полоску из прослоечной резины. Наиболее удобно раскладывать тросы, если полоски прослоечной резины будут свернуты в рулончик. Толщина полоски 1,5—2,0 мм должна обеспечить плотное заполнение зазора при параллельно разложенных тросах. Собранные участки укрывают целлофаном или тканью, чтобы исключить их загрязнение.

После раскладки всех тросов все зазоры плотно заполняют прослоечной резиной, собирают резиновый борт, протирают растворителем и просушивают. Слои прослоечной резины и об-кладочной верхней обкладки накладывают так же, как и нижней, только фаску срезают после разложения, прикатки и прибивки молотком концов стыка. Обрезают и резиновый борт. Собранный стык обертывают тканью.

Вулканизация стыков. После сборки пресса при давлении 0,2—0,5 МПа с помощью клиньев прижимают формующие планки к борту стыкового соединения и ленты. Предварительно нагревают плиты до температуры 90—100 °С. Затем это давление увеличивают до 1,0—1,5 МПа, а температуру нагрева — до 140 °С. Эта температура считается оптимальной, при ней на качество вулканизации менее резко сказывается неравномерность прогрева по площади стыка. Время вулканизации отсчитывают с момента достижения температуры в плитах 140 °С, оно зависит от толщины ленты и выбирается по графику. Давление снимают после охлаждения плит до температуры 60—70 °С, После вулканизации и разборки вулкани-рационного пресса срезают и зачищают облой, натеки, маркируют стык, составляют паспорт на выполненный стык.

Если стык делают за несколько установок пресса, то необходимо со стороны сырой части стыка ставить дополнительные прижимные балки, создающие давление за плитами на расстоянии 150—200 мм.

При стыковке резинотросовых лент применяют следующие материалы: резину обкладочную, каландрованную (вальцованную)РТЛ: 2-561; ЛЧ-76; 66-78; 3-6526; КР253; РТЛО: 2-560; 2-757; 59-757; РТЛТ: 11-1588; прослоечную каландрованную (вальцованную) — 59-590-(2-802); клеевую пасту (клей)—растворенную резину 59-590 в бензине «Галоша»; растворитель — бензин «Галоша» БР-1, БР-2; ткань оберточную — хлопчатобумажную, синтетическую.

Стыковка теплостойких лент. Основные технологические операции при изготовлении стыковых соединений теплостойких резинотканевых конвейерных лент аналогичны операциям стыковки лент общего назначения.

Для вулканизации резинотканевых конвейерных лент холодным способом применяют клей марки «Сигма» 51к-38 и КС-3 с добавлением к 100 частям основного клея 10 частей клея «Лейконат».

Технологические операции при холодной вулканизации выполняют такие же, как и при горячей.

Разделяют стык «беззаделочным способом». Если лента влажная или склеивается при температуре ниже 0°С, разделанные концы ленты должны подогреть до исчезновения влаги. Клей на разделанные концы наносится дважды. Клеем промазывают одновременно оба конца ленты, тщательно его втирая. Первый слой клея должен высохнуть полностью, второй до «отлипа» (определяют на ощупь тыльной стороной ладони). После этого обе поверхности накладывают друг на друга. Всю поверхность стыка хорошо прикатывают роликом и пристукивают молотком.

В зависимости от температуры окружающего воздуха процесс вулканизации может длиться от 8 до 15 ч после склеивания. После этого времени конвейерную ленту можно эксплуатировать с полной нагрузкой.

Кроме того, для стыковки ленты можно использовать следующие материалы:

1. Предлагаемые отечественной промышленностью — основной раствор А клея СВ-5; раствор Б-лейконат; растворитель (смесь этилацетата и бензина в отношении 2:1) и ремонтная полоса шириной 50 мм;

2. Рекомендуемые фирмой Штальгрубер (Германия) — для резинотканевых лент: цемент С2000 и отвердитель РГ; для поливинилхлоридных лент: пластик-цемент и отвердитель РГ.

Клей готовят в металлической или стеклянной посуде — на 100 весовых частей основного клея добавляют 10 весовых частей отвердителя и тщательно перемешивают. Приготовленный клей при температуре 15—20°С пригоден к употреблению: отечественный— в течение 3—4 ч; фирмы Штальгрубер для резинотканевых лент — 2 ч; для поливинилхлоридных — 7 ч.

Срок хранения основного раствора А клея СВ-5 — 3 мес., а лейконата—18 мес с момента изготовления, причем попадание влаги в клей должно быть исключено.

Стыковка конвейерных лент импортного производства. При стыковке резинотканевых конвейерных лейт применяют фирменные вулканизационные материалы. Технологию вулканизации стыковых соединений выполняют в соответствии с инструкцией фирмы-поставщика конвейерной ленты.

Конвейерные ленты общего назначения из тканей на основе синтетических волокон можно стыковать отечественными вул-канизационными материалами с применением резины 450 (ТУ 38-051082—86) и клея У 425-3 (ТУ 38-105214—77) с клеем лейконат (ТУ 6-14-95—85) соблюдая технологии, описанные ранее при выполнении стыковых соединений конвейерных лент отечественного производства. Приведем рекомендуемые длины стыков.

К лентам общего назначения относят ленты: NN-120 — NN-630, ТТ-400, VN-120 (Япония), РАК-160, РАК-300, РА-700 (Чехословакия), Р-400—Р-2000, РА-160, РА-250 (Германия), ЕР-250, ЕР-630 (Румыния), РА-300, РА-500 (Югославия), В-160, В-250 (Венгрия), ЕР-100—ЕР-500 (Испания), ленты австрийского производства.

Резинотросовые конвейерные ленты стыкуют фирменными материалами согласно инструкции поставщика. В случае отсутствия фирменных материалов по рекомендациям НИИРПа разрешают стыковать импортные конвейерные ленты японского, итальянского, германского, канадского производства, отечественными материалами, применяемыми для стыковки резинотросовых лент. При этом длина стыка, схема раскладки тросов должны соответствовать рекомендациям, указанным в фирменных инструкциях и НИИРП.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Монтаж подземных ленточных конвейеров"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы