Строй-Техника.ру

Строительные машины и оборудование, справочник

Почти каждая МТС нашей страны в своем машинно-тракторном парке насчитывает 7—9 различных марок тракторов и до 100—200 различных марок сельскохозяйственных машин, от простых до самых сложных по конструкции.

Разномарочность машинно-тракторного парка предъявляет повышенные требования к мастерским МТС, в первую очередь к универсальности ремонтного оборудования.

Владимирское управление сельского хозяйства оснащает мастерские всех МТС области серией рабочих мест и станков со специальными универсальными приспособлениями, разработанными инженерно-техническими работниками Управления совместно с коллективом Никологорской ММКР.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Эти простейшие приспособления позволяют совмещать на станке, предназначенном для выполнения одного процесса, сопряженные ремонтные операции для той же детали.

Так, например, к универсальному станку для одновременной притирки всех клапанов головки блока или блока к передней его части прикрепляется болтами приспособление, которое позволяет производить и следующие дополнительные операции:

фрезерование клапанных гнезд с помощью фрез-шарошек;

развертывание направляющих втулок клапанов; промывку головок блока (или блока); проверку качества притирки клапанов; сборку клапанного механизма (а если необходимо, и разборку).

Таким образом, это приспособление устраняет надобность в специальном верстаке для демонтажно-монтажных

работ и ванне для повторной промывки деталей головки и проверки качества притирки клапанных механизмов. Кроме того, высвобождается производственная площадь, отпадает необходимость тяжелые детали вручную перетаскивать попеременно по трем рабочим местам. При этом производительность труда увеличивается в 2—3 раза.

Ниже описывается конструкция таких приспособлений, часть из которых демонстрировалась в работе на Всесоюзной сельскохозяйственной выставке в мастерской павильона «Усадьба МТС».

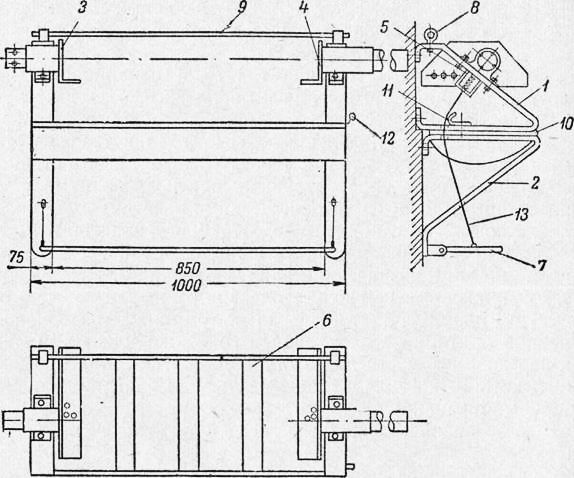

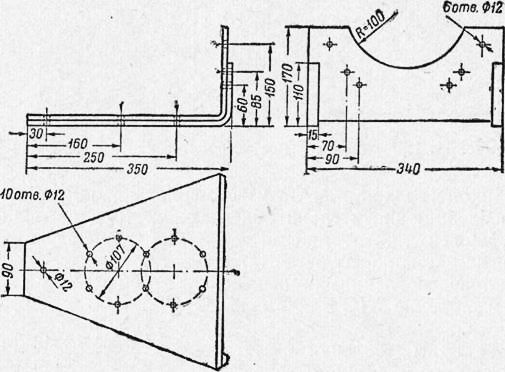

Приспособление к универсальному станку М-2 (или М-3) для одновременной притирки клапанов головки блока и блока. Схема приспособления, смонтированного на станке М-3, показана на рисунке 1.

Рис. 1. Приспособление к станку М-3 для разборки и сборки головок

блока и блока цилиндров: 1 — верхний кронштейн; 2 — нижний кронштейн; 3 — левый угольник; 4 —правый угольник; 5 — фиксатор; 5 — решетчатый стол с ванной; 7 — ножная педаль; 8 — ушко; 9 — стальной пруток диаметром 20 мм, длиной 1000 мм; 10 — деревянная прокладка; 11 — крючок-ограничитель; 12 — кронштейн для поддержки удлиненного валика; 13 — трос.

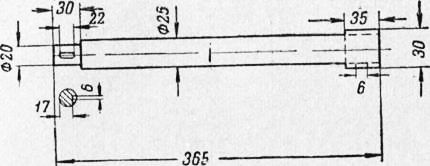

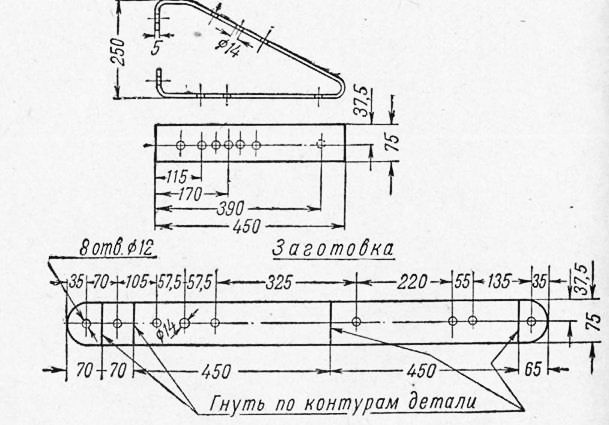

Приспособление крепится к станку восемью болтами. Чтобы не мешал маховичок подъемного механизма станка, его надо вынести в сторону. Заводской валик подъемного механизма заменяют на удлиненный (рис. 2).

Рис. 2. Удлинитель к ралику станка

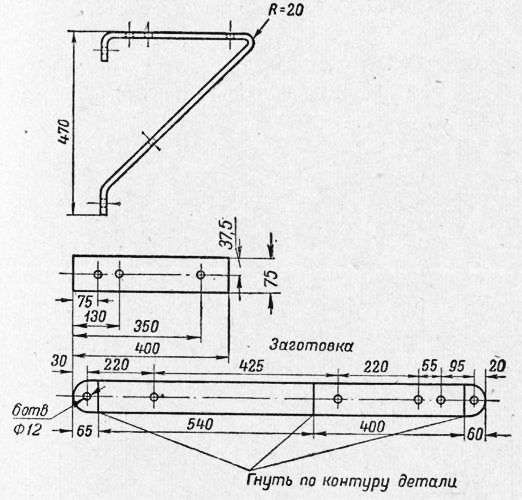

Рис. 3. Нижний кронштейн.

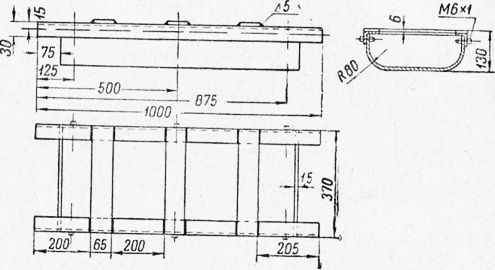

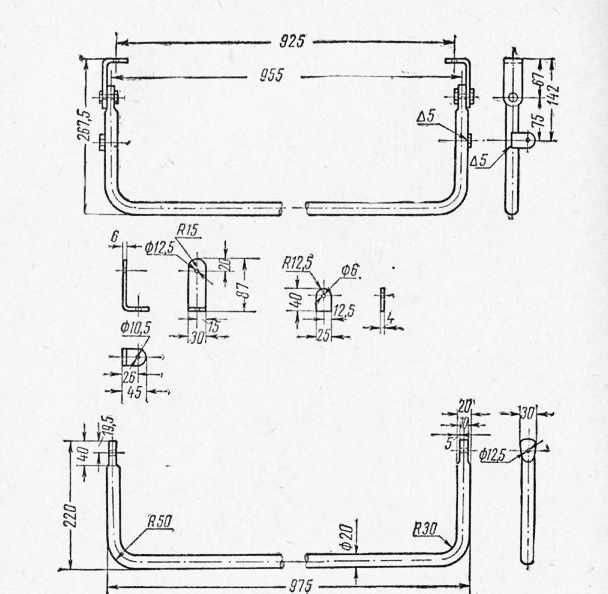

К станине станка с помощью двух нижних кронштейнов (рис. 3) из полосовой стали (75×5) присоединяется решетчатый стол с ванной (рис. 4), предназначенный для свободной установки блоков двигателей автомобилей и комбайнов.

Рис. 4. Решетчатый стол с ванной.

К решетчатому столу с нижней стороны крепится ванна для керосина. К верхним кронштейнам (рис. 5) приварены два подшипника (втулки): левый, короткий (рис. 6), и правый, длинный (рис. 7).

Рис. 5. Верхний кронштейн.

В этих подшипниках могут поворачиваться на 360° два валика с приваренными к ним угольниками.

Валик с угольником может свободно перемещаться в правом подшипнике в горизонтальном положении, в зависимости от длины ремонтируемой головки. К угольникам при помощи болтов с гайками крепятся головки блоков. Болты пропускаются через отверстия в головке блока для шпилек и соответствующие отверстия в угольниках. Головка укрепляется на угольниках камерами сжатия кверху. Она может поворачиваться на 360° вместе с угольниками и жестко фиксироваться в четырех взаимноперпендикуляр-ных положениях с помощЬю штифта с пружиной (фиксаторов) (рис. 8) и четырех гнезд в левом валике. Выключение фиксаторов и поворот головки производится с помощью не связанной с ними тросом ножной педали (рис. 9).

Рис. 6. Левый (короткий) подшипник-втулка.

На кронштейнах в специальных ушках свободно устанавливается стальной прут диаметром 20, длиной 1000 мм, чтобы можно было перемещать стандартный съемник для разборки и сборки деталей клапанного механизма. Если необходимо, этот прут свободно вынимается.

Ванна служит для промывки впускных и выпускных клапанов головки, клапанных гнезд и клапанов.

В конструкции приспособления предусмотрена рамка с продольной прорезью и прижимным устройством (рис. 10).

Рис. 7. Правый (длинный) подшипник-втулка.

Она крепится на головке блока двумя болтами только при разборке и сборке клапанного механизма, чтобы удерживать клапаны.

При ремонте клапанного механизма валики с угольниками снимают и блок ставят на решетчатый стол приспособления.

По окончании сборки клапанного механизма контролируется качество притирки клапанов. Таким образом, описанное приспособление позволяет выполнять на станке М-2 (или М-3) семь операций вместо одной.

Рис. 8. Фиксатор.

Рис. 9. Ножная педаль.

Рис. 10. Рамка с продольной прорезью и прижимным устройством а — рамка; б — винт для прижимов клапанов; в — гайка винта.

Для того чтобы предупредить случайное выключение механизма, необходимо сделать специальное предохранительное устройство (рис. 11) к ножной педали.

Рис. 11. Предохранительное устройство к ножной педали.

Никологорская ММКР изготовила серию других приспособлений, значительно облегчающих труд рабочих при операциях с тяжеловесными деталями и улучшающих технологический процесс ремонта. Этими приспособлениями оснащены все мастерские МТС Владимирской области.

Эти приспособления имеют небольшой вес и легко переносятся.

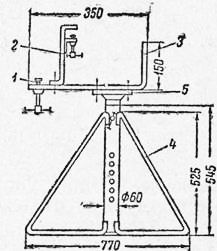

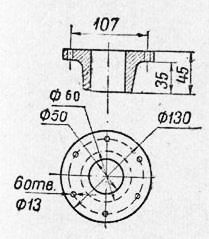

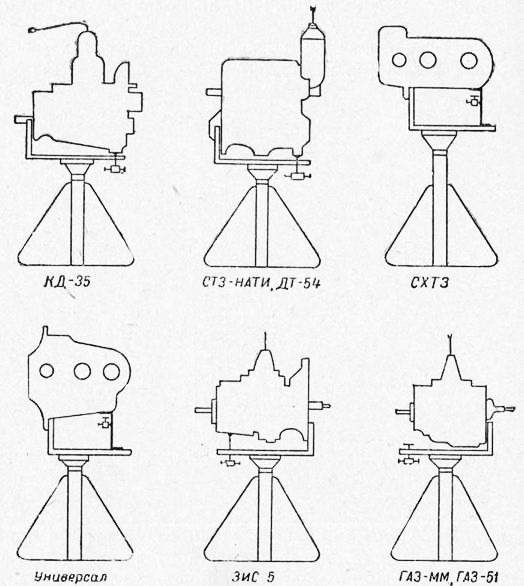

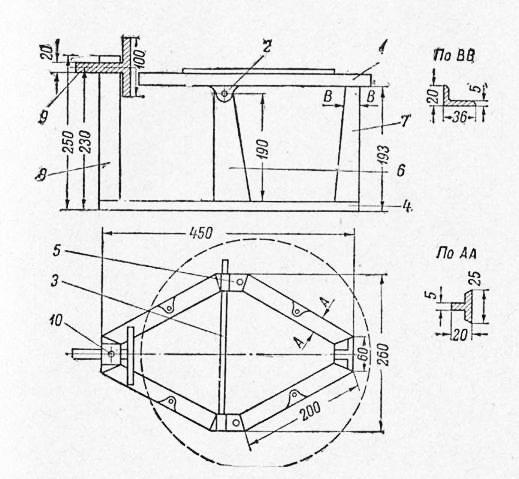

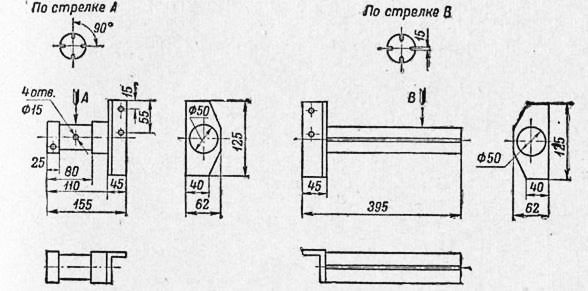

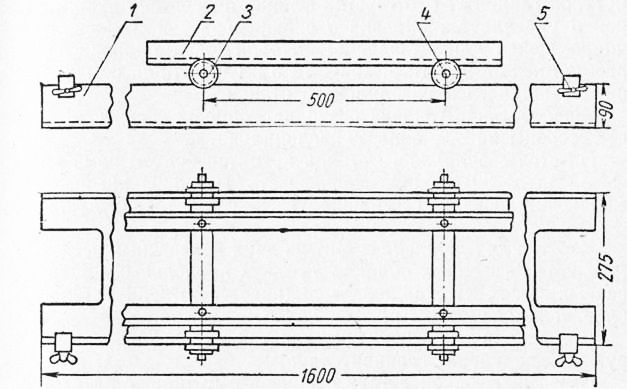

Универсальный стенд для разборки и сборки коробок передач. Стенд предназначен для разборки, сборки коробок передач тракторов, автомобилей и комбайнов, а также для проверки соосности и восстановления посадочных мест (рис. 12).

Основание стенда в виде четырех распорок изготовлено из прутковой стали диаметром 20 мм. Распорки приварены к направляющей трубе с отверстиями диаметром 8 мм.

Чека с пружиной и ряд отверстий в трубе позволяют регулировать положение поворотного стола по высоте.

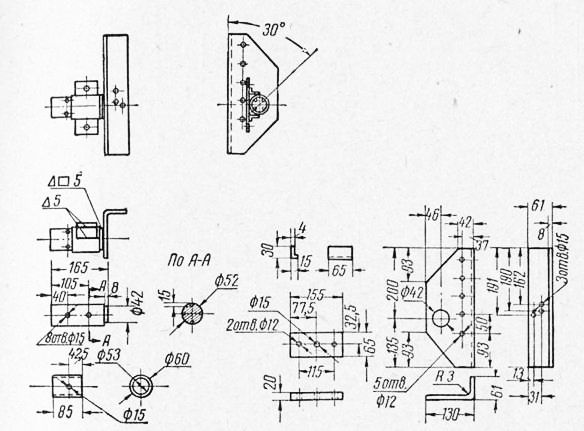

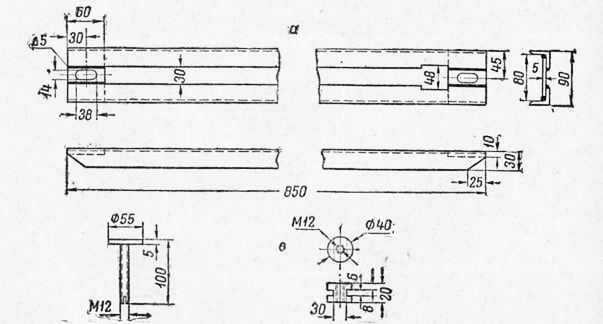

Поворотный стол состоит из плиты (рис. 13), фланца (рис. 14) и штока диаметром 50 мм с отверстиями диаметром 8 мм. Плита может крепиться к фланцу болтами в двух различных положениях в зависимости от коробки передач. Фланец свободно насажен на шток и свободно поворачивается вокруг него.

Рис. 12. Универсальный стенд для разборки и сборки коробок передач:

1— винт упора; 2 — съемный кронштейн для установки коробок передач СХТЗ и«Уни-версал»; 3— поворотный стол; 4 — основание; 5 — фланец.

При ремонте коробки передач устанавливаются на поворотном столе и крепятся к нему болтами. Сменный кронштейн (рис. 15) предназначен для жесткого крепления на поворотном столе коробок передач тракторов СХТЗ и «Универсал», а винт упора (рис. 12) — для ЗИС-5, ЗИЛ-150, КД-35, ДТ-54 и АСХТЗ-НАТИ.

Рис. 13. Плита поворотного стола.

Схема установки коробок передач на стенде показана на рисунке 16.

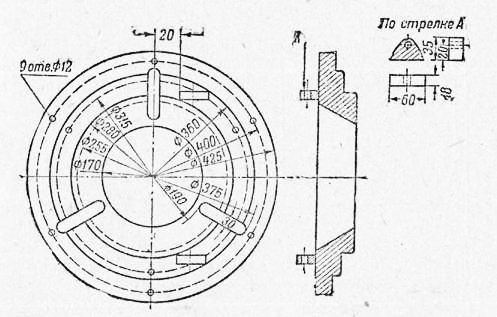

Универсальное приспособление для разборки, сборки и регулировки муфт сцепления.Приспособление (рис. 17) служит для разборки, сборки и регулировки муфт сцепления тракторов СХТЗ, «Универсал», ДТ-54, АСХТЗ-НАТИ.

Чугунный диск (рис. 18) является основной частью прибора. Верхняя поверхность диска выполнена применительно к поверхности маховиков двигателей тракторов «Универсал», СХТЗ, АСХТЗ-НАТИ и ДТ-54.

На нижней поверхности диска имеются три продолговатых отверстия для регулировочных болтов. Два прилива (рис. 17) с отверстиями на нижней стороне диска предназначены для установки диска на оси.

Ось вращается в двух стойках, закрепленных на раме.

Диск может занимать горизонтальное или вертикальное положение на оси.

При разборке и сборке муфт сцепления диск ставится в горизонтальном положении и для большей устойчивости опирается на стойку.

Для регулировки нажимных рычагов муфты сцепления диск поворачивается в вертикальное положение. При помощи приспособления, расположенного на стойке и состоящего из валика с тарелкой и стопорного болта, производится регулировка. На валике имеются метки для регулировки положения концов отжимных рычагов. При регулировке на чугунный диск прибора прикрепляется ведомый диск муфты сцепления, затем ставится и привертывается муфта сцепления.

Рис. 14. Фланец поворотного стола.

Рис. 15. Съемный кронштейн.

Валик выдвигается до совпадения соответствующих меток и стопорится болтом.

С помощью регулировочных болтов концы отжимных рычагов устанавливаются по тарелке валика в одной плоскости.

Муфта сцепления обязательно регулируется с ведомым диском.

Универсальный прибор для проверки ведомых дисков муфты сцепления на биение. Правильная сборка муфты сцепления и нормальная ее работа зависят от состояния ведомых дисков. При больших искривлениях (биении) дисков правильно отрегулировать муфту сцепления не удается. При работе такой муфты наблюдаются неравномерный повышенный износ райбестовых накладок, их подгорание и шум.

Рис. 16. Схема коробок передач.

В Никологорской ММКР изготовлен универсальный прибор для проверки на биение ведомых дисков муфты сцепления тракторов СХТЗ, «Универсал», АСХТЗ-НАТИ, автомашин ГАЗ-ММ, ГАЗ-51, ЗИС-150 и ЗИС-5 (рис. 19).

При проверке диск устанавливается на валике 1 прибора и закрепляется при помощи неподвижного и подвижного конусов. Валик вращается в двух шариковых подшипниках.

Рис. 17. Универсальное приспособление для разборки, сборки и регулиоовки муфт сцепления:

1 — чугунный диск; 2 — прилив; 3 — ось; 4 — рама; 5, 6, 7 V 8 — стойки; 9 — валик с тарелкой; 10 — стопорный болт.

Рис. 18. Чугунный диск.

Рис. 19. Универсальный прибор для проверки ведомого диска муфты сцепления на биение: 1 — валик; 2 и 3 — конусы; 4 — корпус; 6 — стойка.

Рис. 20. Универсальный стенд для разборки и сборки картеров главного сцепления:

1 — основание; 2 и 3— подшипники-втулки; 4— фиксатор; 5 — ножная педаль.

На корпусе находится стойка для установки индикатора.

Рис. 21. Угольники.

При вращении диска по отклонениям индикатора определяется величина биения.

Такое приспособление можно легко изготовить и для других марок тракторов

Рис. 22. Подшипники втулки.

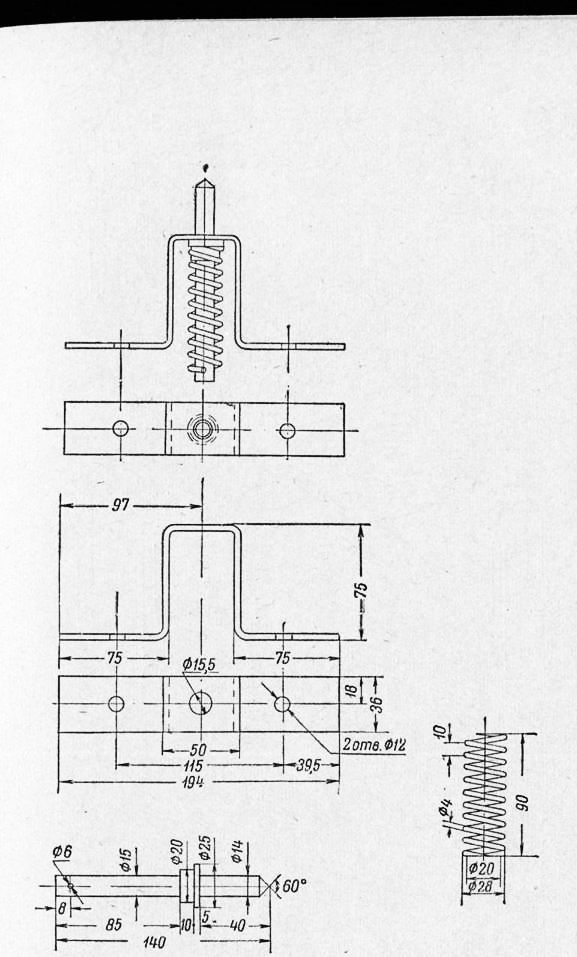

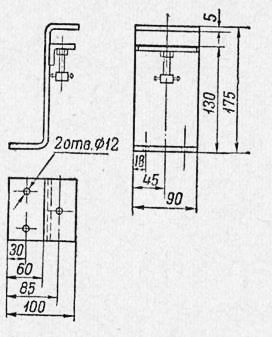

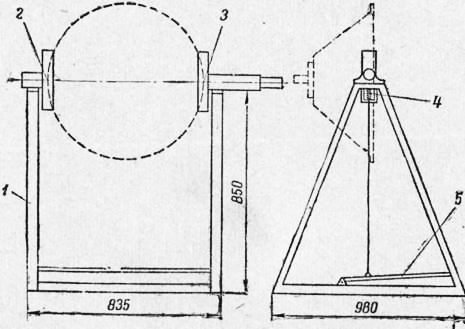

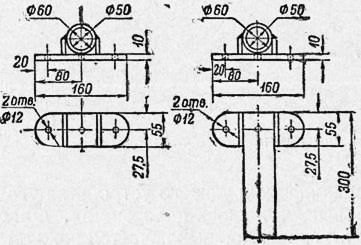

Универсальный стенд для разборки и сборки картеров главного сцепления. Стенд предназначен для разборки и сборки картеров главного сцепления тракторов КД-35, ДТ-54, СТЗ-НАТИ и «Универсал».

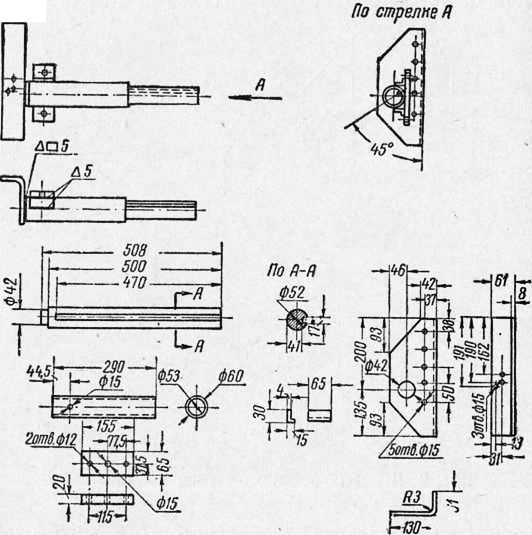

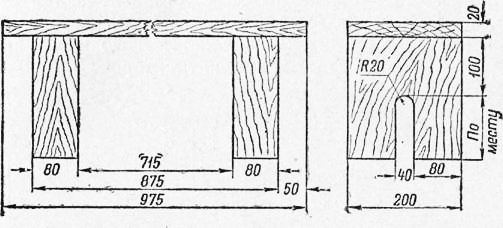

Стенд составляют: основание (рис. 20) из углового железа 40X40; два подшипника-втулки 2 и 3, приваренные к угольнику;два поворотных угольника;фиксирующее устройство 4 и ножная педаль 5. Один угольник имеет длинный вал, другой — короткий; это позволяет регулировать расстояние между угольниками.

Картер помещается на поворотные угольники (рис. 21) и закрепляется на них болтами.

Угольники вращаются на подшипниках-втулках (рис.22).

Рис. 23. Общий вид приспособления.

Рис. 24. Шлифовальный прибор:

1 — металлический кожух; 2 — гайка; 3 — оправка; 4 — фланец; 5 — шпилька; 6 — шайба.

При помощи фиксирующего устройства угольники могут быть закреплены в четырех положениях. Фиксатор при поворачивании угольников выключается ножной педалью. Педаль должна надежно защелкиваться специальным крюком.

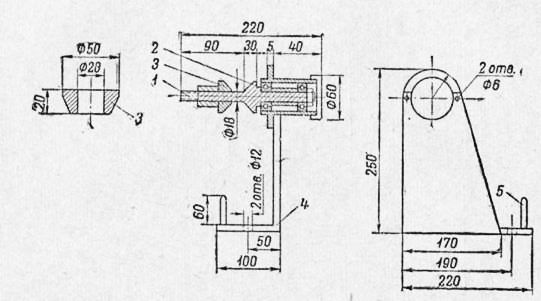

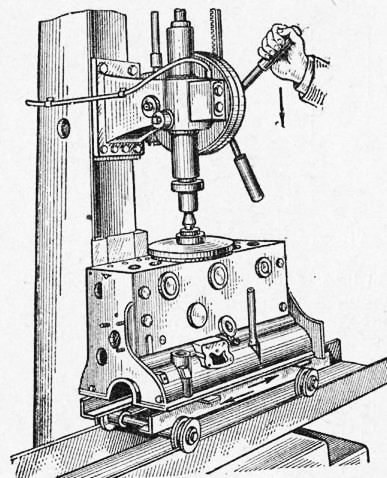

Приспособление к сверлильному станку для исправления плоских поверхностей шлифовкой. В процессе работы, а также после заварки трещин, кольцевания происходит коробление поверхностей головок блока и блока цилиндров.

Для исправления указанных дефектов приходится применять шабровку поверхности, затрачивая много времени и средств.

Казахский сельскохозяйственный институт разработал технологию исправления плоских поверхностей при помощи специального приспособления к сверлильному станку, сокращающего время ремонта и его стоимость.

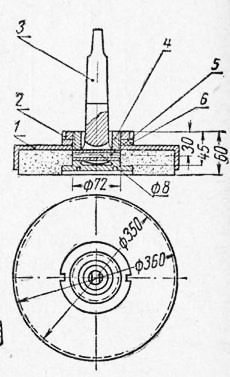

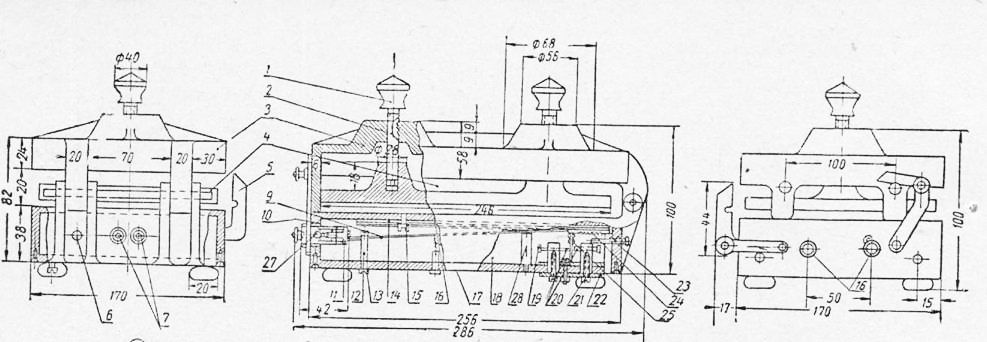

Приспособление (рис. 23) состоит из специального шлифовального прибора (рис. 24) и каретки для перемещения деталей (рис. 25).

Обработка производится плоскостью обычного шлифовального круга, закрепленного на шпинделе сверлильного станка. Шпинделю вращение передается через шарообразный шарнир, поэтому нижняя плоскость шлифовального круга служит и контрольной для обрабатываемой поверхности.

Рис. 25. Каретка для перемещения деталей:

1 — рама, швеллер № 30; 2 — подкладка, уголок 40X40; 3 — фасонный ролик; 4 — ось тележки; 5 — упор-ограничитель.

Во время работы шлифовального круга обрабатываемой детали сообщается возвратно-поступательное движение.

Для шлифовки наиболее приемлемы карборундовые круги средней зернистости и пониженной твердости (СМ и М) на мягкой керамиковой связке. Такие круги в процессе работы не засаливаются, сохраняют режущие свойства и при правке плоскости на токарном станке легко обрабатываются победитовыми резцами.

Диаметр круга должен быть равен ширине обрабатываемой детали или больше ее на 20—30 мм. Круги применяются диаметром 250 мм и толщиной 30—40 мм.

На шлифовальный круг (рис. 24) напрессовывается металлический кожух (натяг 0,15—0,24 мм при горячей посадке), увеличивающий прочность камня и гарантирующий безопасность работы.

Во внутреннее отверстие круга впотай рабочей плоскости вставляется фланец, зажимаемый через плоскую шайбу круглой гайкой. В отверстии фланца поперечной шпилькой укрепляется оправка с шарообразной головкой, упирающейся в днище фланца. Второй конец оправки обработан под стандартный конус № 3 и служит для соединения со шпинделем сверлильного станка.

Шарообразная головка позволяет оправке качаться во все стороны на оси поперечной шпильки.

На стол сверлильного станка крепится болтом рама из швеллера № 30 (можно использовать выбракованный соединяющий швеллер гусеничной тележки трактора С-60 или С-65).

Каретка для деталей состоит из двух поперечных осей (рис. 25) на фасонных роликах и двух продольных приваренных к осям угольников № 40 (подставок). Она устанавливается на верхние кромки полок швеллера.

Для ограничения движения каретки на швеллер монтируются два упора-ограничителя.

Перед шлифовкой деталь очищают и вытирают насухо. Затем устанавливают деталь на тележку и определяют степень и характер повреждения поверхности, а также режим обработки детали.

Центр шлифовального круга располагают посередине обрабатываемой плоскости, и швеллер закрепляется в соответствующем положении.

Ограничители хода тележки устанавливаются на направляющие кромки швеллера так, чтобы центр шлифовального круга на 20—30 мм не доходил до края обрабатываемой плоскости.

Стол станка регулируется так, чтобы ручной рычаг находился в горизонтальном положении. В этом случае длина плеча и давление круга на плоскость будут постоянными, при такой регулировке приборы удобно поднимать во время работы.

Скорость движения детали при пуске станка должна находиться в пределах, установленных ограничителем. Когда шлифовальный круг проходит над местами, где имеются характерные выпуклости, например над краями плоскости головки, детали придается замедленное движение.

Число оборотов шпинделя при шлифовке 600—900 в минуту. Плоскость обрабатывают до тех пор, пока не исчезнут все впадины. Если при проверке щуп толщиной 0,07 мм не проходит между линейкой и обработанной поверхностью, значит последняя соответствует техническим условиям. Время, необходимое на исправление плоскости, не превышает 20 минут.

Применение описанного приспособления дает возможность заменить операцию шабровки шлифовкой. Квалификация рабочего в данном случае требуется ниже, а время на исправление плоскости уменьшается с 3 часов при шабровке на 20 минут при шлифовке.

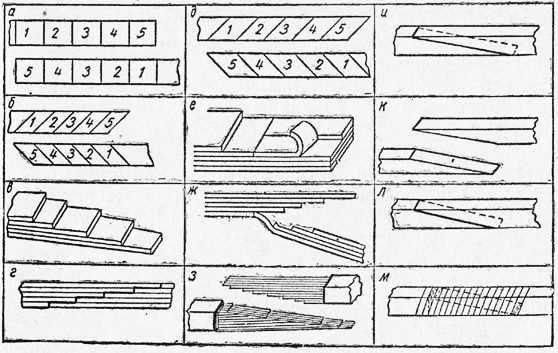

Бесшовное соединение ремней, транспортерных лент и автокамер. Инженер Ф. М. Черепанов сконструировал электрический аппарат для бесшовного соединения ремней, транспортерных лент и автока.мер.

Аппарат (рис. 26) состоит из металлического литого корпуса, представляющего собой две параллельных плиты, смонтированных в виде пресса, верхняя крышка которого открывается и закрывается при помощи специальных запорных крючков. Внутри верхней крышки находится подвижная плита 4, которая при помощи головки 1 и винтов 2 может опускаться или подниматься и одновременно служит для прижима участка, подлежащего вулканизации, к нижней нагревающей плите камеры.

Нагревательная камера состоит из двух гладких плит: верхней и нижней; внутри — электронагревательный элемент, который состоит из плоской спирали или ленты сопротивлением 100 ом, намотанной на широкую пластинку из жароупорного миканита, покрытого с двух сторон изоляцией.

Электронагревательный элемент зажимается между металлическими плоскостями верхней гладкой плиты камеры и пластинкой при помощи шурупов, что улучшает теплоотдачу.

В этой же камере находится тепловое реле для автоматической сигнализации процесса вулканизации.

В систему термореле входят две сигнальные лампочки, специальные патроны, кнопка реле с пружинкой и само реле.

Рис. 26. Аппарат для вулканизации ремней и автокамер:

1 — головка прижимного винта: 2 — прижимной винт 3/4”; 3 — верхняя крышка аппарата: 4 — верхняя прижимная плита; 5—запорный крючок; 5—кнопка реле; 7 — гнездо штепселя; 8 — изоляция; 9 — пластинка термореле; 10 —пружинка реле; 11 — изоляция; 12 — стойка для термопластинки; 13 — шуруп 3/и“Х10; 14 — электронагревательный элемент; 15 — шуруп; 16—пластинка; 17—дно нижней плиты; 18—нижняя пли-

Реле имеет следующие детали: стойку для термопластинки, пластинку, пружинку, поддерживающую стойку, контактный винт, стойку контактного винта, пружинку подвижного контакта, подвижной контакт, шурупы, изоляционные прокладки.

Работа реле основана на принципе изменения длины пластинки от действия температур.

В электрическую сеть реле и аппарат включаются при помощи штепсельных гнезд и кнопки. Регулируют реле вулканизацией.

Рис. 27. Подготовка прорезиненных ремней. а — разметка стыка на ступени под углом 90°; б — разметка стыка на ступени под углом 30°; в — заготовленный стык; г — стык перед вулканизацией; д —разметка стыка на ступени под углом 45°; е — заготовка стыка ступенями; ж — пригонка ступеней стыка; з — пригонка стыка; и — разметка стыка трапецеидального ремня; к — пригонка стыка; л — стык перед вулканизацией; м — стык пере,о

Сигнальная система аппарата состоит из двух лампочек — зеленой и красной. Красная сигнализирует о температуре, равной 150°, зеленая — об окончании процесса вулканизации.

Отмеряется длина ремня, необходимая для установки, где он будет работать. Длина ремня берется короче требуемой на 1%, так как при посадке на соединение ремень вытягивается. К длине ремня, определенной измерением, необходимо добавить длину стыка (120—150 мм).

Концы ремня по длине 150 мм срезаются на клин, как показано на рисунке, так, чтобы при наложении они точно совпали.

Концы заготовки тщательно очищают стеклянной бумагой и протирают бензином. После просушки концы пропитывают резиновым сырым клеем.

Резиновый клей наносят на заготовку стыка тонким слоем волосяной кистью. Заготовки просушивают и затем наносят второй и третий слой клея. После этого стыки накладывают друг на друга, проложив между ними лист сырой резины толщиной 0,5 мм, размером, равным стыку. Стык должен быть ровным и не иметь перекосов.

Заготовленные описанным способом стыки закладывают в электроаппарат для вулканизации.

Перед вулканизацией верхняя и нижняя плиты соответствующего профиля припудриваются тальком и затем включается электрический ток напряжением 120 в. По достижении температуры 145°, о чем сигнализирует красная лампочка, на нижнюю плиту закладывают подготовленный стык ремня. После укладки ремня закрывается верхняя крышка аппарата, стык прижимается верхней плитой при помощи винтов (рис. 26).

Процесс вулканизации длится 15—20 минут, в зависимости от толщины слоя ремня. Об окончании процесса вулканизации сигнализирует загорающаяся зеленая лампочка.

После этого верхняя крышка открывается, ремень вынимают и дают ему остыть. Завулканизированный стык приобретает такой же профиль, как и у остального ремня.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Новое в ремонтной технике"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы