Строй-Техника.ру

Строительные машины и оборудование, справочник

В IV квартале 1955 г. в мастерской (построенной по проекту 1662) Владимирской МТС Владимирской области был применен узловой метод ремонта машинно-тракторного парка. Узловой метод был разработан на основе типовой технологии.

В мастерской этой МТС одновременный ремонт разных марок тракторов, комбайнов и других сельскохозяйственных машин проводится в одном производственном потоке на совмещенных рабочих местах. Ремонтный процесс разбит на пять групп ремонтных работ.

Для выполнения ремонтных работ организовано 32 совмещенных рабочих места.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

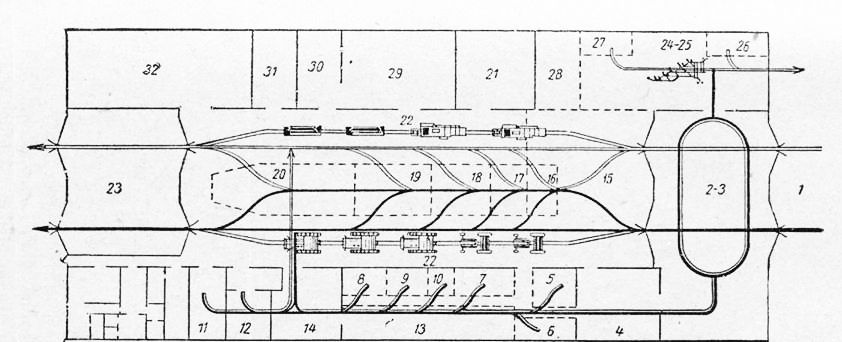

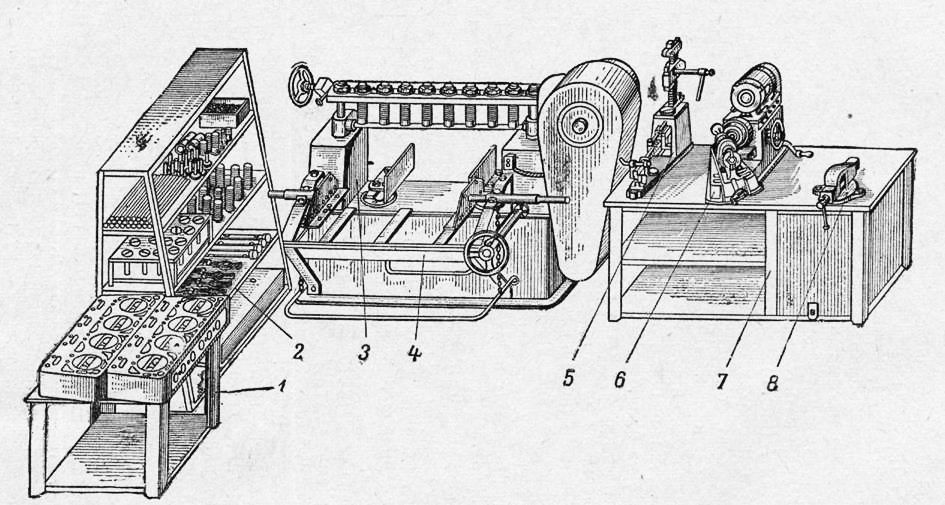

Рис. 2. План мастерской с нанесением совмещенных рабочих мест и грузопотоков.

Номера рабочих мест:

1 — доставка, наружная очистка и мойка машин; 2 — разборка машин, мойка деталей и узлов; 3 —контрольный осмотр узлов и дефектовка деталей; 4 — комплектовочное отделение; 5 — ремонт блока; 6 — ремонт головок цилиндров и клапанного механизма; 7 — разборка; 8 — разборка, ремонт и сборка масляных насосов, фильтров и серво-гидромеханизма; 9 — разборка, ремонт и сборка муфт и картеров сцепления, вентиляторов и редуктора двигателя комбайна; 10— разборка, ремонт и сборка пускового . двигателя и редуктора; 11 — разборка, ремонт и сборка дизельной топливной аппаратуры и карбюраторов; 12 — разборка, ремонт электрооборудования; 13 — сборка основного двигателя; 14 — обкатка, испытание и контрольный осмотр двигателя; 15 — ремонт рам; 16 — ремонт бортовых фрикционов, дифференциалов и редукторов; 17 — ремонт коробок передач; 18 — ремонт ходовой части; 19 — ремонт переднего моста, рулевого управления и узлов молотильной части комбайна; 20 — ремонт кабин, крыльев, капотов и узлов молотильной части комбайнов; 21 — медницко-заливочные работы, ремонт радиаторов, баков, воздухоочистителей и трубок; 22 — сборка тракторов и комбайнов; 23 — обкатка, контрольный осмотр и окраска машин; 24—25 — ремонт рабочих узлов сельскохозяйственных машин; 26 — ремонт вспомогательных узлов сельскохозяйственных машин; 27 — ремонт рам, сборка и регулировка сельскохозяйственных машин; 28 — обойно-плотницкие и шорные работы; 29 — кузнечные работы; 30 — сварочные работы; 31 — инструментально-раздаточная кладовая; 32 — слесарно-механические работы.

В отличие от типовой технологии ремонт тракторов разных марок принят в одном производственном потоке, на совмещенных рабочих местах.

Как видно, количество совмещенных рабочих мест при организации ремонта в одном потоке равно 32 вместо 48 при ремонте в разных потоках (рис. 2).

Процесс ремонта машин, как и обычно, начинается с наружной очистки и мойки, потом следует разборка машин на узлы и детали.

Однако при этом не разбирают узлы или агрегаты, не требующие ремонта, и не допускают обезличивания деталей.

В мастерской имеются грузопотоки узлов и деталей, годных к постановке без ремонта; узлов и деталей, требующих ремонта; деталей, подлежащих выбраковке; новых или отремонтированных узлов и деталей.

Детали и узлы, годные к постановке на машины без ремонта, после дефектовки (рабочие места 2 и 3) направляются на рабочие места (5, 6, 7, 8, 9, 10, 11, 12) по ремонту узлов двигателей и по ремонту узлов шасси (15, 16, 17, 18, 19, 20 и 21). Затем они идут на рабочее место (13) по сборке двигателей или на рабочее место (22) по сборке машин.

Узлы, требующие ремонта, из дефектовочного отделения доставляются сразу на рабочие места по ремонту узлов двигателей и шасси машин. Здесь разбирают узлы, моют, де-фектуют и ремонтируют детали, собирают и затем проводят контрольный осмотр узлов.

Детали, требующие ремонта, после дефектовки направляются через комплектовочное отделение на рабочие места по ремонту и изготовлению деталей (28, 29, 30, 31 и 32).

Детали, подлежащие выбраковке, сдаются на склад металлического лома.

Отремонтированные детали, а также новые со склада запасных частей через комплектовочное отделение доставляются на рабочие места по ремонту узлов двигателей и шасси.

Отремонтированные узлы двигателей поступают на рабочее место № 13, где производится сборка двигателей. Собранные двигатели проходят испытание и контрольный осмотр и затем направляются на рабочее место № 22. На это же рабочее место приходят узлы шасси. Из этих узлов и двигателей здесь собирают машины.

Собранные машины после обкатки на рабочем месте 23 осматривают и окрашивают.

Для ремонта сельскохозяйственных машин организованы рабочие места № 24, 25, 26 и 27.

Для более рационального размещения технологического оборудования пришлось несколько изменить планировку отделений и рабочих мест.

По существующей планировке мотороремонтное отделение занимает 67 м2. Фактически для размещения только одних рабочих мест потребовалось 76 м2, а если учесть проходы,— 100 м2.

В мастерской, построенной по проекту 1662, предусмотрены две ремонтные линии, по которым на тележках должны двигаться тракторы, автомашины и комбайны. Технологическое оборудование для ремонта узлов шасси в этом случае должно располагаться вдоль стен, т. е. между стенами и ближним рельсом ремонтной линии. Однако практически так разместить оборудование очень трудно из-за малой ширины этого участка мастерской.

Во Владимирской МТС изменили планировку мастерской. Мотороремонтное отделение расширили, перенеся испытательное отделение в медницко-радиаторное. Медницко-радиа-торное отделение образовали за счет вулканизационного и обойно-плотницкого отделений. Обойно-плотницкое отделение перенесено в отделение по ремонту сельскохозяйственных машин, а вулканизационное отделение — в гараж для автомашин.

Мотороремонтное отделение также можно расширить за счет сокращения площадей, занимаемых дефектовочным и комплектовочным отделениями. Рабочие места №15, 16, 17, 18, 20 по ремонту узлов шасси ремонтно-монтажного отделения для тракторов и комбайнов расположили на центральном участке мастерской, расширив на 1,4 м площадку между двумя ремонтными линиями.

В мотороремонтном и ремонтно-монтажном отделениях разместили по семь рабочих мест, в отделении ремонта сельскохозяйственных машин — четыре рабочих места, в раз-борочно-моечном и дефектовочном отделении — три, в куз-нечно-сварочном отделении—два и в остальных отделениях — по одному рабочему месту.

Из 103 видов технологического оборудования, необходимого для организации совмещенных рабочих мест, 26 было разработано и изготовлено заново и 11 усовершенствовано.

Особый интерес представляет серия стендов и приспособлений по ремонту и регулировке муфт сцепления, коробок перемены передач, головок блока цилиндров, картеров главного сцепления и другие. Это оборудование значительно облегчает труд и до 65% повышает производительность труда рабочих на ремонте.

После перепланировки отделений и соответствующего . расположения рабочих мест полный комплект технологического оборудования был установлен на площади 185 м2, что составило 15% всей полезной площади мастерской. Для организации всех рабочих мест потребовалось 858 м2, или 71 % всей полезной площади мастерской. Почти одна треть площади мастерской осталась под проездами и проходами.

Организация совмещенных рабочих мест и проведенные усовершенствования в технологическом процессе и оборудовании не только позволили более рационально использовать площадь мастерской, но и облегчили труд рабочих, повысили его производительность и дали возможность улучшить качество и снизить себестоимость ремонтных работ.

Рассмотрим более подробно несколько примеров по организации совмещенных рабочих мест в мастерской Владимирской МТС.

В разборочно-моечном и дефектовочном отделениях на площади 196,6 м2 расположены рабочие места № 1, 2 и 3.

Рабочие места № 1 и 2 организованы для работ по доставке машин на участок наружной очистки их, мойки и разборки.

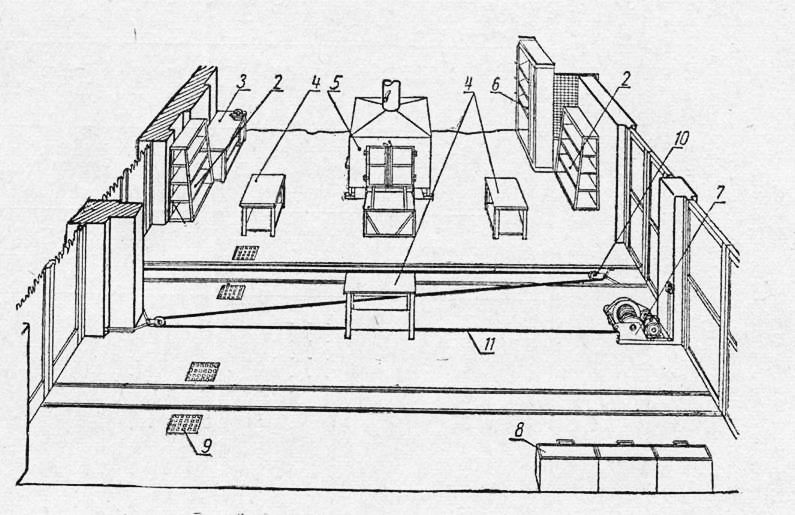

Для выполнения указанных работ здесь размещено необходимое технологическое оборудование: насос РО-ОЮ1 высокого давления (рис. 3), два стеллажа для деталей Р0-2804, слесарный верстак М0-5001А 3, три монтажных стола М0-5004 4, усовершенствованная машина МУ-1 для мойки деталей, шкаф РО-3721 б для приспособлений, три бачка для сбора отработанных масел и два канализационных колодца 9.

Для доставки тракторов на место разборки имеется силовая электроустановка, состоящая из фрикционной электролебедки, переносного блока, закрепленного на крюках,

которые приварены к рельсам, и троса диаметром 16 мм и длиной 80 м. Чтобы избежать сжатия рельсов, в местах их крепления вварены распорки.

Моечная машина МУ-1 была значительно усовершенствована, изменен также способ подогрева воды.

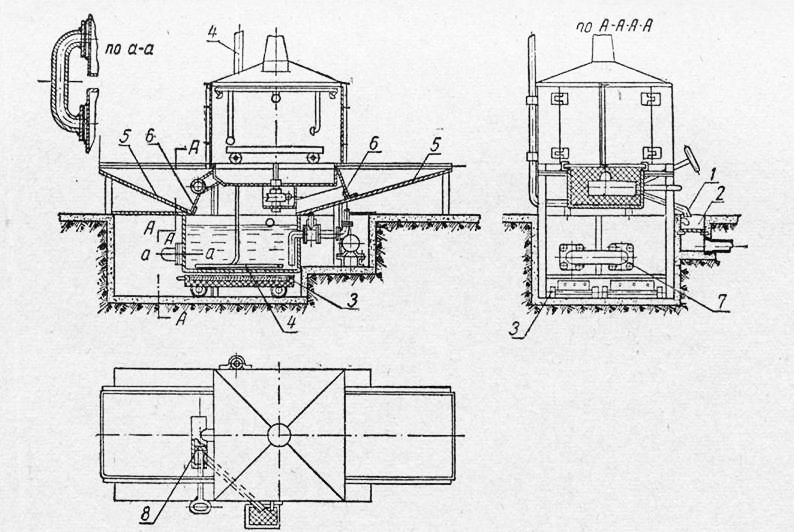

С этой целью в моечной машине (рис. 4) сделана вторая дверь, были также изготовлены пути для выкатывания тележки под загрузку деталей. Под путями проложены лотки, обеспечивающие сток содового раствора и загрязненной воды непосредственно в ванны. Обе ванны использованы только для подогрева содового раствора и соединены между собой трубой.

Рис. 3. Общии вид рабочих мест № 1 и 2

Рис. 4. Схема усовершенствованной моечной машины:

1 — труба для отвода в канализацию грязвого содового раствора и промывочной воды; 2 — колодец для грязного содового раствора; 3 — электроплитка для подогрева содового раствора; 4 — змеевик; 5 — лоток; 6 — сетка; 7 — труба; 8 — задвижка.

Труба, расположенная вверху ванны и выведенная в водосточный поглощающий колодец, поддерживает необходимый уровень раствора.

Промытые содовым раствором детали обмываются водой из водопровода, которая стекает в канализацию. Сток воды регулируется задвижками 8.

Горячие детали хорошо обмываются водой и охлаждаются, что дает возможность сразу их переносить на рабочие места.

Ванна подогревается паром или электричеством в зависимости от времени года. В теплее время, когда отсутствует пар, применяется подогрев при помощи двух электроплиток 3, смонтированных на выдвижных тележках.

В зимнее время содовый раствор нагревается паром при помощи змеевиков, смонтированных в ваннах.

Для выполнения контрольного осмотра узлов и дефектовки деталей было организовано рабочее место №3.

На этом рабочем месте машины разбирают на узлы и детали, а также проводят гидравлическое испытание блоков и головок цилиндров.

При разборке машин узлы предварительно осматривают, маркируют и направляют на соответствующие рабочие места, где проводится дефектовка и устанавливается вид и объем ремонта. Результаты дефектовки заносятся в специальную ведомость.

Ведомость дефектов служит основным документом для составления нарядов на ремонт узлов и деталей и выдачу запасных частей.

При определении дефектов, вида и объема ремонта в мастерской пользуются специальными приборами, приспособлениями и измерительными приборами, имеющимися не только на рабочем месте № 3, но и на других рабочих местах.

Так, например, дефектовка шатунно-поршневых групп, масляных насосов, муфт сцеплений, коробок перемены передач, головок блока, пусковых двигателей, масляных фильтров, топливной аппаратуры, карбюраторов, бортовых фрикционов и других узлов производится на соответствующих рабочих местах.

Рабочее место № 3 занимает 32 м2. На этом рабочем месте установлены усовершенствованный универсальный стенд КП-0406 для гидравлического испытания блоков, головок блоков, выпускных и впускных труб, стеллаж для деталей, ящик для выбракованных деталей, шкаф РО-0509 для приборов, три стола М00508 для дефектовки, поверочная плита с центрами, тумбочка и стол.

На универсальном стенде КП-0406 испытываются блоки обычно с вывернутыми шпильками крепления головок.

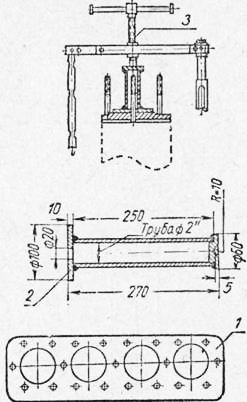

На вывертывание шпилек тратится много времени. Для того чтобы избежать вывертывания шпилек, в сменных верхних плитах 1 (рис. 5) для головок блока и блоков сверлятся отверстия соответственно расположению шпилек. Шпильки должны свободно проходить через отверстия в плите при ее установке на блок.

Для плотного прижатия плиты к плоскости блока применяются три специальные подставки, которые устанавливаются на шпильки сверху плиты и прижимаются винтами прижимных кронштейнов.

На рисунке 6 показан общий вид рабочего места № 6 по разборке, ремонту и сборке головок цилиндров и клапанного механизма.

Это рабочее место расположено в левом углу мотороремонтного отделения. Оно занимает площадь 9,2 м2. Оборудование рабочего места № 6 состоит из монтажного стола МО-5004, стеллажа для деталей, станка М-2 (ХП-1408) 3 для притирки клапанов, нового-приспособления к станку М-2 для ремонта головок цилиндров, прибора КП-0507 для проверки упругости клапанных пружин, станка Х0-1407 6 для шлифования клапанов, слесарного верстака 7, слесарных тисков 8.

Расположенный таким образом комплект оборудования облегчает труд рабочего и повышает его производительность на 170%. Это достигается тем, что на станке М-2, оборудованном новым приспособлением 4, можно производить, кроме притирки клапанов, разборку головок цилиндров, шарошку клапанных гнезд, развертывание направляющих втулок клапанов, промывку головок цилиндров, проверку качества притирки и сборку головок цилиндров двигателей тракторов СХТЗ, «Универсал», АСХТЗ-НАТИ, ДТ-54, КД-35, ХТЗ-7, С-80 и двигателей автомашин ГАЗ-ММ, «Победа», ГАЗ-51, ЗИС-5 и др.

Рис. 5. Приспособление к стенду КП-0406 для испытания блоков с их шпильками.

Рис. 6. Общий вид рабочего места № 6.

Кроме того, на рабочем месте № 6 проводятся испытания клапанных пружин, шлифование клапанов, ремонт штанг толкателей и других деталей клапанного механизма.

Рабочее место № 17 (по разборке, ремонту и сборке коробок передач) расположено в центре ремонтно-монтажного отделения для тракторов и комбайнов и занимает площадь 9,8 м2. Оборудование рабочего места состоит из слесарного верстака на одного рабочего, двух новых стендов для разборки, ремонта, сборки и обкатки коробок передач, монтажного стола МО-5004 и стеллажа для деталей.

На новом стенде можно выполнять все ремонтные работы, в том числе и восстановление посадочных мест корпусов коробок передач тракторов СХТЗ, «Универсал», ДТ-54, КД-35, АСХТЗ-НАТИ, комбайнов С-4, автомобилей ГАЗ-ММ, ГАЗ-51, ЗИС-5. Этот стенд можно легко приспособить для ремонта других коробок передач, выполненных в отдельном корпусе.

По такому принципу были организованы и остальные рабочие места в мастерской Владимирской МТС.

В мастерской при выпуске одного трактора или комбайна в день работают 37 постоянных рабочих. Распределение рабочих по отделениям дано в таблице 3.

Из общего числа рабочих, занятых на работе в мастерской МТС, выполняли сварочные, кузнечные, механические и другие работы, связанные с изготовлением и ремонтом деталей, 10 человек. Остальные 27 человек проводили разборку, ремонт и сборку узлов машин, а также другие демонтажные и монтажные работы.

Новая организация производственного процесса ремонта машинно-тракторного парка узловым методом открывает следующие дополнительные резервы: – во-первых, дает возможность ремонтировать разные марки машин в одном производственном потоке на совмещенных рабочих местах; – во-вторых, позволяет осуществить агрегатно-узловую систему разборки машин, исключает обезличку деталей; – в-третьих, обеспечивает более экономическую работу мастерской в соответствии с круглогодовым графиком ремонта машин, планом обменного фонда агрегатов и узлов; – в-четвертых, создает возможность широкого применения и наибольшего использования универсального технологического оборудования; – в-пятых, повышает производительность труда и облегчает труд рабочих, повышает использование полезной площади мастерской, уменьшает потребность в средствах и металле на оснастку рабочих мест.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт машинно-тракторного парка в мастерской Владимирской МТС"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы