Строй-Техника.ру

Строительные машины и оборудование, справочник

Радиальные покрышки собирают в две стадии. При этом первая стадия сборки производится на отдельных станках СПД675-950 (СПДУ-65И), СПД750-1100 (АПД-ИЗ) или на поточных полуавтоматических линиях, состоящих из 7 или 9 операционных станков в зависимости от размера покрышки. Вторая стадия сборки производится на станке СПР-И2М или на двухпозиционном станке TR-6 ф. «Пирелли».

Первая стадия сборки радиальных (например, четырехслойных) покрышек на индивидуальном станке СПД675-950. Наложение первой группы слоев (первые три слоя), их обжатие, посадка и заделка крыльев, прикатка слоев и борта осуществляется аналогично сборке диагональных покрышек. Однако заделка борта при сборке радиальных покрышек — процесс более сложный. Это объясняется тем, что нет возможности вытягивать слои по ширине, так как нити корда лежат вдоль барабана и угол наклона их не изменяется. Для того, чтобы уменьшить длину обжимаемого слоя без образования крупных складок, слои гофрируют, частично уменьшая расстояние между нитями корда или смещая их из ряда в ряд при увеличении числа обжимных и дополнительных рычагов по периметру плечиков сборочного барабана. Затем накладывают металлокордные бортовые ленты и вторую группу слоев (4-й слой). Их прикатывают и опрессовывают. При этом кольцевая пружина заворачивает слой корда под крыло. Затем накладывают боковины и дублированные резиночеферные бортовые ленты и прикатывают их. Далее чеферные бортовые ленты опрессовывают механизмами обработки борта и заводят за носок борта бортовыми прикатчиками. Левая станина отводится в заднее положение и барабан складывается. Каркас покрышки снимают с барабана и вертикально устанавливают на ленточный транспортер, подающий его на вторую стадию сборки.

Первая стадия сборки радиальных покрышек на поточных полуавтоматических линиях (ЛСПР). В Советском Союзе для первой стадии сборки покрышек 220—508Р, 240—508Р, 260—508Р применяют поточную линию, состоящую из семи операционных станков, а для покрышек 280—508Р, 300—508Р, 320—508Р — линию из девяти станков. Питание линии сборки покрышек 260—508Р слоями корда и боковинами осуществляется с кареток-питателей, подаваемых к операционным станкам по подвесной транспортной системе (монорельсовому пути) с автоматическим адресованием с промежуточного склада. Подача дублированных бортовых лент к станкам линии производится в катушках или в виде заготовок. Для сборки покрышек весь технологический процесс разбит на ряд операций, близких по характеру и затратам времени, выполняемых на отдельных станках.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

На первом станке (с питателем) перед сборкой покрышки нажимают кнопку на пульте управления «вызов». При этом транспортная тележка с промежуточного фиксатора автоматически перемещается со скоростью 21 м/мин по замкнутому рельсовому пути и останавливается на фиксаторе № 1. Привод тележки осуществляется от электродвигателя. Затем с помощью подъемного и толкающего механизмов сборочный барабан автоматически снимается с тележки и устанавливается в станок. Подъемный механизм опускается в исходное положение.

К сборочному барабану подводятся дополнительные барабаны. Обрезиненный корд с ролика питателя направляется на компенсатор, проходит лоток и поступает на сборочный барабан. Высвобождающаяся прокладочная ткань закатывается на ролик. Центр барабана промазывают сухим клеем, первый слой корда накладывают и стыкуют. Затем накладывают, стыкуют и дублируют остальные слои первой группы со смещением, чтобы образовалась ступенька. Слои отрезают ножом, подогретым до температуры 140— 150 °C. При этом дублирующий ролик с рифленой поверхностью под давлением воздуха прижимает слои к поверхности барабанов. После дублирования ролик и дополнительные барабаны отводятся в исходное положение. С помощью подъемного и толкающего механизмов барабан снимается со станка и укладывается на тележку, которая отправляется на промежуточный фиксатор следующего сборочного станка. Затем каретка со сборочным барабаном последовательно подается к остальным шести станкам. К первому станку подается второй барабан.

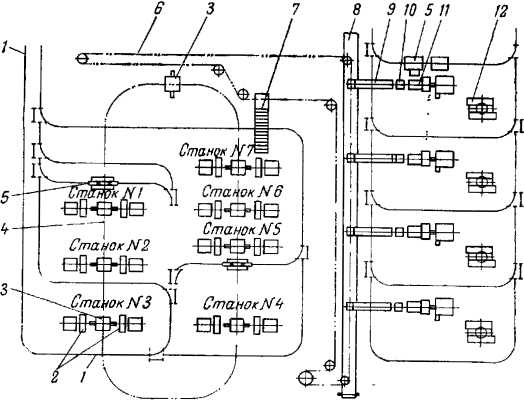

Рис. 1. План участка сборки грузовых радиальных покрышек на поточной полуавтоматической линии:

1 — монорельсовый путь для кареток с кордом; 2 — операционные станки для первой стадии сборки (№ 1—7); 3— сборочный барабан; 4 — рельсовый путь для движения каретки со сборочным барабаном; 5 — каретки с текстильным и металлическим кордом; 6 — подвесной конвейер для подачи покрышек с первой стадии на вторую; 7 — рольганг; 8 — ленточный транспортер для подачи собранных покрышек на вулканизацию; 9 — лоток; 10 — столик поворотный; 11 — станок для второй стадии сборки покрышек; 12 — браслетный станок с питателем.

На втором станке (без питателя) при помощи механизма обработки борта первая группа слоев корда обжимается по плечикам барабана, насаживается основное крыло, слои корда заворачиваются на крыло и борта прикатываются одновременно с каждой стороны сборочного барабана.

На третьем станке (с питателем), аналогичном по конструкции первому станку, накладываются металлокордные бортовые ленты. Далее при работе станка в автоматическом режиме накладываются, дублируются и отрезаются слои второй группы. Подача каждого слоя осуществляется с помощью подвижных и неподвижных электромагнитов.

На четвертом станке (без питателя), аналогичном по конструкции второму станку, при помощи механизма обработки борта осуществляется обжатие слоев второй группы по заплечикам барабана, заворачивание слоев под крыло и прикатка борта одновременно с каждой стороны барабана.

На пятом станке (с питателем) на каркас накладывают боковины (в виде непрерывных лент) и предварительно дублируют при вращении барабана (рывками, нажимая на педаль). Затем отрезают ленты и стыкуют боковины.

На шестом станке, аналогичном по конструкции пятому станку, прикатываются универсальными прикатчиками боковины. Затем накладывают предварительно дублированные резиновые и чеферные бортовые ленты, чеферные ленты при этом заворачивают на подошву борта и опрессовывают.

На седьмом станке чеферные бортовые ленты заворачиваются на носок борта, после чего барабан складывается, заготовка покрышки специальным приспособлением снимается с барабана и подается на рольганг, с которого навешивается на конвейер для подачи на вторую стадию сборки покрышек.

При использовании поточной линии на первой стадии сборки грузовых радиальных покрышек повышается качество и стандартность собираемых покрышек, облегчается труд и улучшаются санитарно-гигиенические условия работы, повышается производительность труда в 1,3—1,5 раза и уровень механизации и автоматизации в 1,7 раза, сокращаются сроки подготовки операторов-сборщиков.

Для обеспечения безопасной работы поточная линия оснащена звуковой и световой сигнализацией.

Вторая стадия сборки грузовых, автобусных и троллейбусных радиальных покрышек производится на станках СПР-И2М или TR-6. На станке СПР-И2М на шаблон надевают брекерный браслет, диафрагму промазывают глицерином, каркас покрышки надевают на диафрагму так, чтобы борта покрышки легли на полки дисков, каркас выравнивают на диафрагме и формуют при подаче в диафрагму сжатого воздуха под давлением 0,05—0,15 МПа и одновременном сближении направляющих дисков до заданного расстояния. К концу формования каркас освежают бензином, подводят правый шаблон с брекерным браслетом и надевают брекер на каркас. При полном сближении дисков диаметр сформованного каркаса достигает заданного размера и касается внутренней поверхности расположенного над ним брекерного браслета.

Брекерный браслет прикатывают ручным роликом, вращают диафрагму с сформованной заготовкой «на себя». Правый шаблон отводят в исходное положение, а брекер прикатывают нижними прикатчиками. По окончании прикатки прикатчики возвращают в исходное положение.

Рис. 2. Станок СПР-И2М для второй стадии сборки грузовых радиальных покрышек:

а — вид спереди; б — вид сзади; 1 — диафрагма; 2 — нижние прикатчики; 3 — приспособление для центрирования; 4 — шаблон для надевания брекера; 5 — станина; 6 — управляющий механизм; 7 — электродвигатель для привода нижних прикатчиков.

При прерывистом вращении диафрагмы «от себя» накладывают профилированную резиновую ленточку на 15 мм выше кромки третьего слоя брекера (пологой стороной к центру), стыкуют внахлестку и прикатывают ручным роликом. Затем прикатывают брекер и другие детали нижними прикатчиками при давлении воздуха 0,18—0,20 МПа. После прикатки деталей строго по центру накладывают протектор, рывками вращая диафрагму «от себя», стыкуют протектор внахлестку и стык прикатывают ручным роликом, а весь протектор — нижними прикатчиками.

На боковину вблизи стыка наклеивают рабочий номер. После этого воздух из диафрагмы стравливают, вакуумируют и покрышку снимают с диафрагмы, пользуясь шаблоном. Далее осматривают покрышку, прокалывают пузыри и проверяют длину окружности по наружному диаметру.

На двухпозиционном сборочном станке TR-6 на разжимном сегментном барабане собирают брекерный браслет. Затем с помощью переносного устройства его передают на позицию формования и окончательной сборки, где одевают на сформованный каркас. Далее с питателя на брекер накладываются брекерные детали и беговая дорожка протектора.

Навивка беговой дорожки протектора узкой горячей резиновой лентой осуществляется на установке «Орбитред» ф. АМФ (США), показанной на рис. 3. Лента холодной резиновой смеси из контейнера подается в загрузочную воронку червячной машины (лентообразователя). Во время прохода между цилиндрической втулкой и витками шнека резиновая смесь размягчается и нагревается. Горячая смесь проталкивается через формообразующие сопла и доводится до требуемого размера между двумя формующими роликами, затем сжимается роликом и направляется на ленточный конвейер.

Рис. 3. Схема навивки беговой дорожки протектора узкой горячей резиновой лентой на установке «Орбитред»:

1 — электронное управление; 2— загрузочная воронка; 3— червячная машина; 4 — формообразующее сопло; 5 — формующие ролики; 6 — датчик ширины; 7 — электродвигатель; 8 — гидравлический двигатель; 9 — сжимающий ролик; 10— ленточный конвейер; Ц—леито-укладчик; 12 — шина; 13 — микропроцессор.

Формующие и съемный ролики приводятся в движение и синхронизируются с помощью цепной передачи и гидравлического двигателя. Постоянство ширины ленты обеспечивается КЭП.

Ленточный конвейер транспортирует сформированную ленту к лентоукладчику, который автоматически накладывает ее на шину до достижения требуемого профиля протектора в соответствии с избранной программой, содержащейся в микропроцессоре. С помощью микропроцессора осуществляется синхронизация движения резиновой ленты и частоты вращения шины.

При наложении протектора методом навивки резиновой ленты повышается износостойкость покровных резин и ходимость покрышек за счет применения резиновых смесей большей вязкости (до 75 усл. ед. и выше) на основе каучуков с повышенной молекулярной массой и исключения операции стыковки протектора. Кроме того, ликвидируются громоздкие и сложные протекторные агрегаты, возврат и переработка протекторов, тяжелый физический труд при наложении протекторов на сборочный барабан, а также повышается производительность труда и снижается расход резиновых смесей вследствие большей точности навивки профилированной ленты.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Сборка грузовых, автобусных и троллейбусных радиальных покрышек"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы