Строй-Техника.ру

Строительные машины и оборудование, справочник

Сборку масляных насосов проводят на том же верстаке, что и разборку.. Сборка может выполняться и на разных рабочих местах специализированного участка (отделения) по ремонту масляных насосов (при значительном плане ремонта).

Кроме того оборудования и слесарного инструмента, которые перечислены в разделе «Разборка масляных насосов и мойка», на рабочем месте по сборке насосов необходимо иметь моечный передвижной стенд Р0-0402, компрессорную установку или подвод сжатого воздуха и набор ручных разверток.

Перед сборкой детали промывают в керосине, продувают сжатым воздухом и смазывают дизельным маслом.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Собирают масляный насос в порядке, обратном разборке.

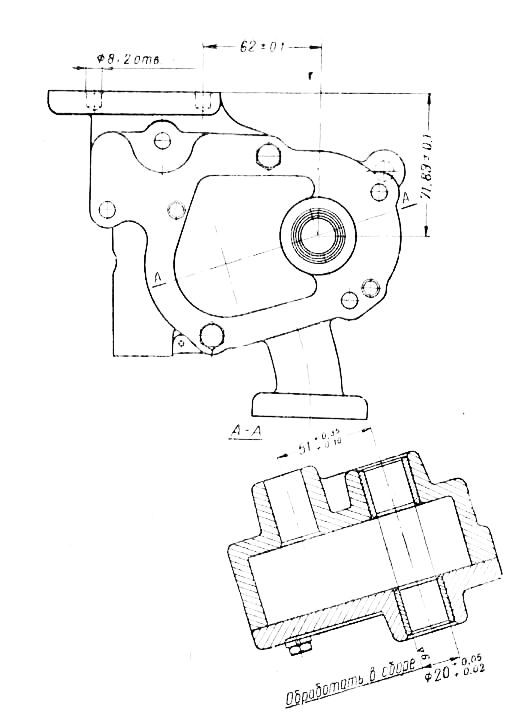

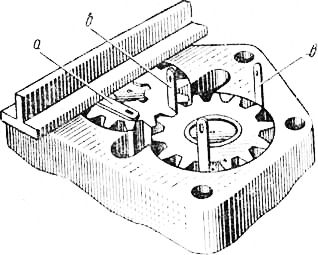

Вначале запрессовывают втулки в корпус, крышку и ведомую шестерню насоса. При сборке втулки с ведомой шестерней необходимо обеспечить совпадение смазочных отверстий.

Втулки валика и оси масляного насоса имеют тугую посадку в отверстиях корпуса, крышки и ведомой шестерни насоса.

Втулки должны быть запрессованы заподлицо с торцовыми поверхностями сопрягаемых деталей. Выступа-ние втулок не допускается.

Внутреннюю поверхность втулок развертывают. При этом для обеспечения соосности подшипников валика ведущей шестерни крышку насоса обрабатывают в сборе с корпусом. Чистота обработки должна соответствовать 7-му классу. Овальность и конусность отверстий не должна превышать 0,02 мм.

Ось ведомой шестерни запрессовывают в корпус насоса с внутренней стороны корпуса. Там, где это предусмотрено конструкцией насоса, ось ведомой шестерни запрессовывают до совмещения отверстий в оси и корпусе насоса и затем зашплинтовывают.

Как указывалось выше, в различных конструкциях насосов предусмотрены самые разнообразные способы закрепления ведущей нагнетательной шестерни на валике, а именно: шпоночно-штифтовое (масляный насос двигателей КДМ-46 и КДМ-100), шпоночное (Д-35, Д-36 и Д-37), штифтовое (Д-28), шлицевое (Д-54 и Д-75) и неглубокие продольные канавки на валике (масляные насосы двигателей типа СМД, Д-14 и Д-20).

При сборке шпоночных соединений следует иметь в виду, что шпонка, не прилегающая к стенкам канавки по всей рабочей поверхности, быстро сминается в местах прилегания. Это приводит к расшатыванию шпоночного соединения и преждевременному ремонту всего узла. Поэтому необходимо тщательно проверять и выдерживать в пределах допуска форму и размер канавок валика и шестерни.

Нормальная посадка шпонки в шпоночной канавке валика насоса двигателей КДМ-46 и КДМ-100 от зазора 0,015 до натяга 0,045 мм (допустимый без ремонта зазор до 0,02 мм); в масляном насосе двигателей Д-35 и Д-36 — от зазора 0,010 до натяга 0,045 мм (допустимый без ремонта зазор до 0,03 мм).

Перед сборкой шпоночного соединения шпонку и канавку смазывают машинным маслом. Шпонку ставят в шпоночную канавку валика‘легкими ударами медного молотка. Затем с помощью того же молотка надевают на валик ведущую нагнетательную шестерню.

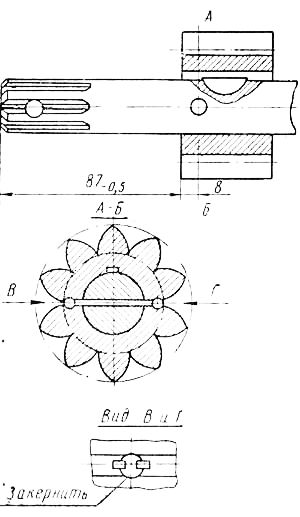

После установки ведущей шестерни на валик насоса двигателей КДМ-46 и КДМ-100 расстояние от торца шлифованного конца ва!лика до ближайшей к нему торцовой плоскости шестерни должно быть выдержано в пределах 87-0,5 мм. На расстоянии 8 мм от края сверлят и развертывают отверстие под штифт в шестерне и валике диаметром 3 мм. Затем забивают штифт и раскернивают его, не допуская выступания металла над впадинами зубьев. При сборке не новых, а снятых с насоса валика и шестерни последнюю продвигают на шпонке до совпадения отверстий под штифт.

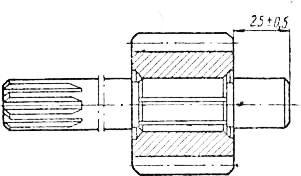

Ведущую нагнетательную шестерню масляного насоса двигателей Д-54А и Д-75 напрессовывают так, чтобы расстояние от торца нешлифованного конца валика до ближайшей к нему торцовой плоскости шестерни было равно 25±0,5 мм.

Ведущую шестерню масляного насоса двигателей Д-35 и Д-36 напрессовывают на валик насоса до упора ее в пружинное кольцо, надетое на валик.

Сопряжение ведомой шестерни с осью.

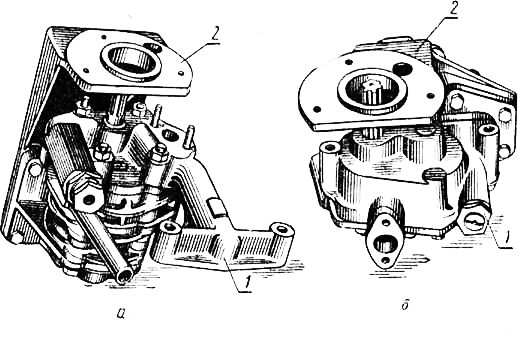

Не рассматривая пока общую сборку насоса двигателей КДМ-46 и КДМ-100, проследим последовательность заключительных операций сборки односек-ционных масляных насосов.

Ведомую шестерню в сборе со втулкой устанавливают на ось и валик в сборе с ведущей шестерней в корпус насоса.

Зазор в сопряжении оси с втулкой ведомой шестерни должен быть выдержан в пределах, указанных в таблице 20.

Ведомая шестерня должна плавно, без заедания, проворачиваться на оси.

Конец валика ведущей шестерни, не имеющий опоры в крышке (масляный насос двигателя Д-28), не должен доходить до наружной торцовой плоскости шестерни (утопать в ней) не менее чем на 0,2 мм.

При сборке насоса необходимо, чтобы были выдержаны требуемые зазоры между шестернями и корпусом.

Убедившись, что валик масляного насоса и шестерни легко, без заедания, вращаются в корпусе насоса, ставят крышку и закрепляют ее болтами (в масляных насосах двигателей Д-14 и Д-20 — винтами). В связи с тем, что в масляных насосах нет прокладок, для создания герметичности необходимо с высокой чистотой обрабатывать.

После закрепления крышки валик должен проворачиваться от руки без заедания.

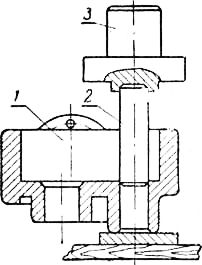

При сборке редукционного клапана масляного насоса укладывают в гнездо предварительно притертый стакан (или шарик), ставят пружину с соответствующими параметрами и завертывают регулировочный винт. Гайку затягивают после регулировки клапана.

На этом заканчивается сборка односекционного насоса перед испытанием его на стенде.

Сборка масляного насоса двигателей КДМ-46 и КДМ-100 отличается некоторыми особенностями, связанными с его конструкцией.

Валик в сборе с ведущей шестерней нагнетательной секции и ось ведомых шестерен ставят в переднюю крышку насоса. Сюда же на время сборки вставляют две контрольные шпильки гайками со стороны передней крышки. Затем надевают на ось ведомую шестерню и ставят на место корпус нагнетательной секции насоса. Запрессовывают в отверстие плиты нагнетательной секции трубку и устанавливают плиту.

Вставляют шпонку во вторую канавку валика ведущих шестерен, надевают на валик ведущую шестерню, а на ось — ведомую шестерню передней откачивающей секции. Ставят корпус и плиту откачивающих секций.

В том же порядке, начиная с установки шпонки в третью канавку валика, собирают заднюю откачивающую секцию масляного насоса.

После сборки каждой секции проверяют легкость вращения шестерен, проворачивая от руки валик ручкой из проволоки диаметром 4—4,5 мм и длиной 150 мм. Затем подкладывают металлическую пластинку толщиной 3 мм под трубку 20 между корпусом 5 и плитой 14 нагнетательной секции. Надевают заднюю крышку насоса на верхний валик и ударами молотка сажают крышку на ось ведомых шестерен и трубку. Вынимают из-под плиты 14 металлическую пластинку и ударом молотка сажают весь корпус на место. Повертывают насос обратной стороной и вставляют в отверстия шпильки, ввертывая их в заднюю крышку насоса; надевают шайбы на шпильки и завертывают гайки.

Выбивают медным молотком две контрольные шпильки, перевертывают их и ставят в отверстия в нормальном положении; надевают шайбы на шпильки и затягивают гайки до отказа.

Проверяют легкость вращения шестерен, контрят гайки и направляют насос на испытание.

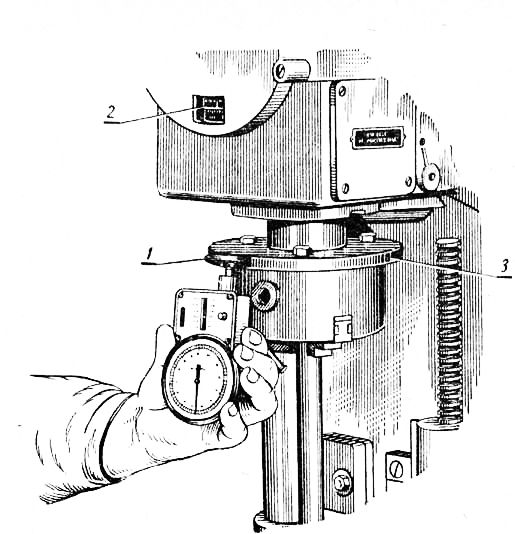

Масляные насосы испытывают на универсальном стенде УСИН-3.

Все узлы стенда смонтированы на станине, которая представляет собой колонку, установленную на чугунной плите.

Спереди на колонке закреплен установочный кронштейн, к которому посредством сменных центрирующих фланцев присоединяют испытуемый насос.

С правой стороны кронштейна расположена вертикальная полка для крепления масляных фильтров. При испытании насосов здесь устанавливается плита-заглушка с каналом для перепуска масла от насоса в верхний бак 3.

Между насосом и вертикальной полкой установлен дроссельный клапан стенда, который служит для постепенного повышения давления масла в каналах испытуемого фильтра — давление «до фильтра». Давление в магистрали «за фильтром» создается вентилем нагнетательной трубы стенда. Давление до и после фильтра регистрируется манометрами щитка приборов.

На цилиндрических направляющих закрепляется вариатор с установленным на нем электродвигателем и тахометром.

Приводные валики испытуемых насосов зажимают в трехкулачковый патрон, обороты которого плавно изменяются маховичком вариатора. При вращении маховичка в ту или другую сторону винт вариатора перемещает каретку. С кареткой движется электродвигатель и ведущий диск, который через текстолитовый диск передает вращение вертикальному валу. Этот вал прижимается пружиной 26 к ведущему диску 20. Шестерни 22 и 23 вариатора поочередно зацепляются с шестернями блока. Шестерни переключают рукояткой , которая имеет три положения: нижнее А — соответствует числу оборотов шпинделя с трех-кулачковым патроном 25 — от 170 до 625 в минуту, верхнее Б — от 600 до 2000 в минуту и среднее — нейтральное.

Привод стационарного тахометра осуществляется через винтовые шестерни шестерни, которые могут сцепляться с шестернями блока, через пару винтовых колес и пружинную муфту. Переключение шестерен сблокировано с рукояткой. Когда рукоятка находится в положении А (малое число оборотов трехкулачкового патрона) вращение к тахометру передается через шестерни 8 и с передаточным отношением 1,59. При перемещении рукоятки в положение Б входит в зацепление пара шестерен с передаточным отношением 0,5. Такие значения передаточных отношений позволяют фиксировать низкий и высокий диапазоны скоростей в пределах одного оборота стрелки тахометра без его переключения. На тахометре имеются две шкалы (А и Б), которые протариро-ваны таким образом, что их показания соответствуют оборотам валика испытуемого насоса. Для контроля показаний тахометра на стенде предусмотрено специальное устройство. Правый конец валика выходит за пределы корпуса вариатора. Этот валик имеет центровое углубление для присоединения контрольного тахометра.

На стенде размещены два бака: нижний и верхний. Нижний бак (заборный) служит резервуаром масла для испытуемых насосов. Верхний бак является мерным. Его емкость достаточна для испытания насосов производительностью до 60л/мин. Таким образом,на стенде УСИН-3 можно испытывать все рассматриваемые насосы.

Количество масла, подаваемого насосом в верхний бак, отсчитывается по мерной шкале в соответствии с уровнем масла в стеклянной трубке, сообщающейся с баком.

Пуск, остановка стенда и переключение направления вращения шпинделя производятся посредством трехкно-почной станции через магнитный реверсивный пускатель.

Масляный насос перед испытанием на стенде соединяют с центрирующим фланцем. Форма фланца определяется конструкцией масляного насоса. Насос в сборе с центрирующим фланцем и заборной трубкой присоединяют к фланцу установочного кронштейна стенда и закрепляют на нем. Валик насоса зажимают в трехкулачковом патроне. При этом вариатор стенда может быть поднят или опущен маховичком, размещенным с левой стороны стенда.

В нижний бак заливают смесь автотракторного масла АКп-10 с керосином (или смесь дизельного масла ДП-11 с дизельным топливом) в таком соотношении, чтобы по вязкости (при температуре 20°) эта смесь соответствовала картерному маслу работающего двигателя, с которого снят испытуемый насос.

Для масляных насосов двигателей КДМ-46 и КДМ-100, Д-54А и Д-75 рекомендуется смесь из 61,5% автотракторного масла АКп-10 и 38,5% керосина, для двигателей Д-35, Д-36 и их модификаций — из 72,5% масла АКп-10 и 27,5% керосина.

Дизельное масло ДП-11 и дизельное топливо для смеси берут в соотношении 1:1 независимо от марки испытуемого насоса.

Масляный насос испытывают в такой последовательности. Вращая маховичок, поднимают нижний бак до погружения заборной трубки насоса в масляную смесь.

Проверяют вращение валика насоса от руки. Убедившись в плавности вращения валика, отсутствии заедания и торможения, открывают дроссельный клапан, вентиль и сливной кран масляной магистрали стенда. Включают стенд и приступают к обкатке масляного насоса. Маховичком 7 постепенно повышают число оборотов стенда от минимальных до нормальных оборотов испытуемого насоса.

Насос обкатывают в течение 10 мин, в том числе:

а) при 400—500 об/мин валика насоса и постепенном повышении давления в масляной магистрали стенда до нормального значения — 4 мин;

б) при нормальном давлении и постепенном повышении чисел оборотов от 400—500 в минуту до нормальных — 2 мин;

в) при нормальном числе оборотов и давлении — 2 мин;

г) при нормальном числе оборотов и повышении давления от минимального до максимально допустимого (до срабатывания редукционного клапана)—2 мин.

Давление в магистрали стенда повышают, вращая вентиль на нагнетательном маслопроводе, расположенном с правой стороны стенда.

В процессе обкатки насоса проверяют, нет ли подтекания масла через соединения и перегрева насоса, бесшумность его работы.

Затем регулируют редукционный клапан насоса.

Если клапан открывается при другом значении давления, то его регулируют, усиливая или о‘слабляя затяжку клапанной пружины поворотом регулировочного винта. Не допускается просачивание масла через клапан, пока он не откроется полностью.

В заключение масляный насос испытывают на производительность. В этом случае число оборотов валика насоса и давление в масляной магистрали стенда доводят до значений, указанных в таблице 23. После этого закрывают сливной кран и наблюдают за уровнем масла в мерном баке. Как только уровень на шкале стеклянной трубки достигнет отметки 0, включают секундомер и замечают, до какого деления шкалы поднимется уровень масла через 1 мин. Таким образом определяют производительность испытуемого насоса в л/мин.

У насосов двигателей КДМ-46 и КДМ-100 дополнительно проверяют работу откачивающих секций на засасывание масла. При нормальной работе секции палец руки присасывается к закрытому им всасывающему” отверстию. Это соответствует разрежению 120—150 мм по вакуумметру.

На ранее выпущенных стендах УСИН-1 и УСИН-2 число оборотов масляного насоса определялось ориентировочно— по подвижной шкале, протарированной в зависимости от взаимного расположения ведущего диска 20 й ведомого текстолитового диска. При износе или замасливании фрикционной пары наблюдается проскальзывание текстолитового диска относительно ведущего диска. Вследствие этого искажаются показания подвижной шкалы числа оборотов масляного насоса и снижается точность определения производительности испытуемых насосов. Точное число оборотов на стендах УСИН-1 и УСИН-2 можно определить тахометром. Для этого диск (рис. 8) измерительного наконечника, надетого на валик тахометра, слегка прижимают к планшайбе трехкулачкового патрона стенда.

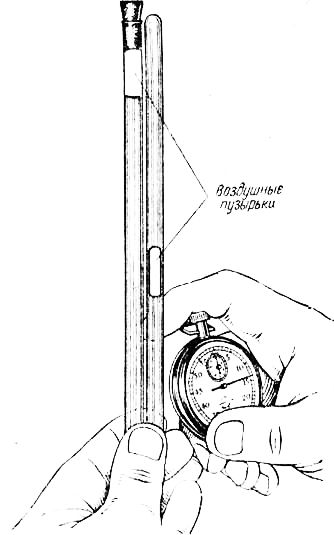

При неправильной пропорции смеси автотракторного масла с керосином или дизельного масла с дизельным топливом результаты испытаний будут неточными. Следует заметить, что неправильное весовое соотношение составляющих масляной смеси может быть как результатом небрежного составления этой смеси, так и следствием испарения легкой фракции (например, керосина). Поэтому требуется периодически проверять, соответствует ли вязкость залитой в бак стенда масляной смеси техническим условиям. Для этого можно пользоваться простейшим вискозиметром из двух стеклянных трубок длиной 200—250 мм и- диаметром 8—10 мм (рис. 9). Одну из трубок заполняют смесью эталонной вязкости, а вторую — масляной смесью, залитой в бак стенда. Концы трубок закрывают пробками, при этом в верхней части должны находиться воздушные пузырьки одинакового размера. Обе трубки выдерживают в масляном баке стенда до выравнивания температуры смесей (примерно 5 мин). После этого их поочередно переворачивают и по секундомеру определяют время подъема воздушных пузырьков. Скорость перемещения воздушных пузырьков в трубках характеризует относительную вязкость масляных смесей — эталонной и стендовой. При разном времени подъема воздушных пузырьков необходимо довести вязкость масляной смеси бака стенда до эталонной.

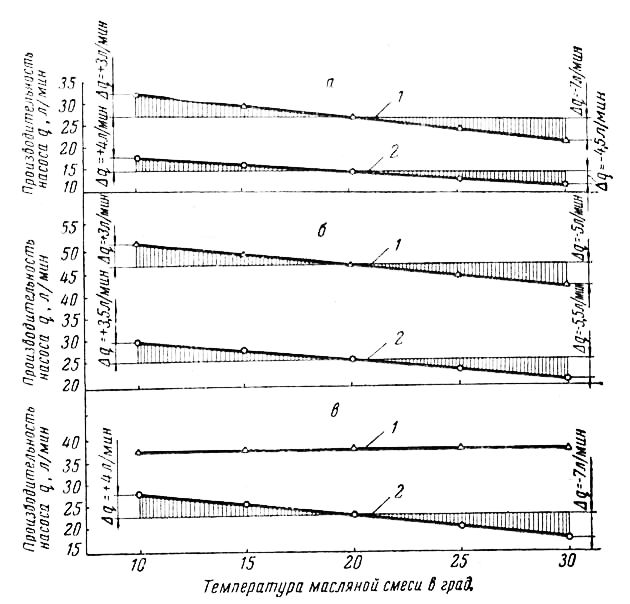

На производительность испытуемого насоса значительное влияние оказывает температура масляной смеси. По техническим условиям температура масляной смеси при испытании насосов должна поддерживаться на уровне 20°. Но эти условия часто нарушаются. Температура в помещениях ремонтных предприятий средней полосы СССР колеблется от +10 (зимой) до +30° (летом). Это значительно искажает замеряемую на стенде производительность масляных насосов. На рисунке 52 показано, как изменяется производительность масляных насосов в зависимости от температуры масляной смеси. По горизонтальной оси отложено изменение температуры от +10 до 30°, а по вертикальным осям — производительность насосов трех наиболее распространенных марок.

Это следует учитывать при испытаниях масляных насосов, когда температура в помещении отличается от нормальной. Иначе будет допущена погрешность. Так, в случае испытания насосов зимой при температуре в помещении, близкой к +10°, производительность их окажется повышенной примерно на 10%. Вследствие этого насосы, требующие ремонта, могут быть отнесены к группе годных, а летом, когда температура в помещении будет близкой к +30°, производительность испытуемых насосов окажется пониженной на 10% и годные насосы могут быть отправлены в ремонт.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Сборка и испытание масляных насосов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы