Строй-Техника.ру

Строительные машины и оборудование, справочник

Вид и количество неисправностей двигателя изменяются с увеличением пробега автобуса с начала эксплуатации. В начальный период они сводятся к нарушению регулировок узлов и разрушению деталей малой долговечности, в первую очередь резинотехнических и асбестовых (приводных ремней, резиновых манжет, прокладок, сальников и др.), к заеданию и заклиниванию деталей, загрязнению и засорению узлов. Все эти неисправности в большинстве своем устраняют на автобусе. С увеличением пробега автобуса возникают неисправности, требующие выполнения работ по ТР большой трудоемкости (замена вкладышей, цилиндро-поршневой группы и др.) Эта группа неисправностей требует нередко снятия двигателя с автобуса для выполнения работ на специализированном РУ с применением соответствующего инструмента, приборов и приспособлений.

Неисправности двигателя характеризуются нарушением величины давления масла в системе и его расходом, нарушением теплового режима, ненадежным протеканием рабочего процесса, повышенным содержанием окиси углерода в отработавших газах, повышенным расходом топлива, наличием стуков, шумов и др.

Определение технического состояния деталей двигателя и ремонт

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

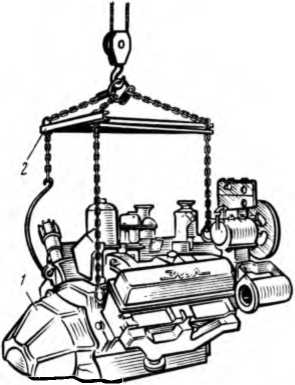

Для удобства выполнения работ автобус устанавливают на осмотровую канаву, над которой имеется подъемное устройство грузоподъемностью не менее 1000 кг. Снимают двигатель имеете с коробкой передач и сцеплением, используя приспособление для захвата двигателя. Затем двигатель направляют на специализированный РУ, устанавливают на стенде, в зависимости от вида устраняемой неисправности частично разбирают.

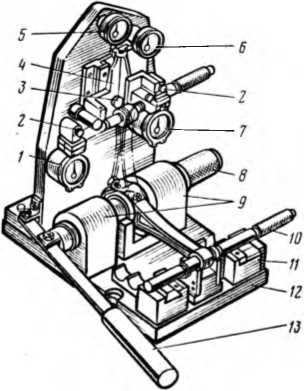

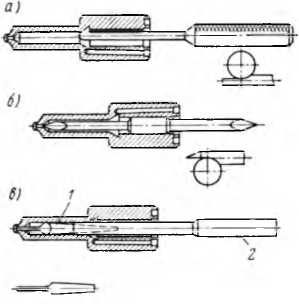

Рис. 1. Снятие двигателя с автобуса

1 — двигател, 2 — приспособление дли снятия

При контроле блока цилиндров проверяют: герметичность полостей охлаждений; плоскостность сопрягаемых поверхностей; размеры посадочных отверстий под гильзы; размеры отверстий гнезд под вкладыши коренных подшипников, отверстий втулок под опорные шейки распределительного вала, отверстий под толкатели; состояние резьбовых отверстий.

Герметичность полостей охлаждения блока проверяют на стенде водой, нагретой до 70…80 °C под давлением 392…490 кПа. Течи или просачивания воды через стенки не должно быть. Наличие не-плоскостности сопрягаемых поверхностей определяют лекальной линейкой и набором щупов. Неплоскостность поверхностей прилегания головок блока, впускного газопровода и масляного картера допускается не более 0,15 мм на всей длине или 0,04 мм на длине 50 мм, а поверхностей переднего и заднего торцов блока — не более 0,1 мм. Выявленную неплоскостность устраняют фрезерованием или шлифованием.

Размеры отверстий блока под гильзы, вкладыши подшипников коленчатого вала, под толкатели, под корпус привода распределителя зажигания замеряют нутромером.

Несоосность гнезд вкладышей коренных подшипников не должна превышать 0,04 мм, неперпендикулярность оси расточки цилиндров к оси коленчатого вала не более 0,06 мм на длине 100 мм; биение торцевой поверхности блока цилиндров относительно оси расточки цилиндров — не более 0,07 мм.

Выявленные трещины в блоке цилиндров в доступных местах заваривают или заделывают эпоксидной пастой.

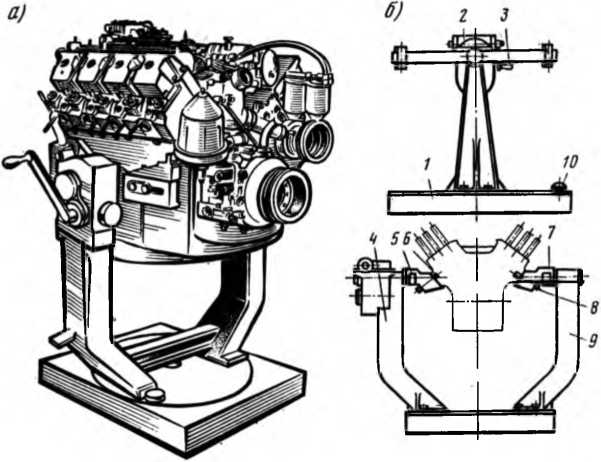

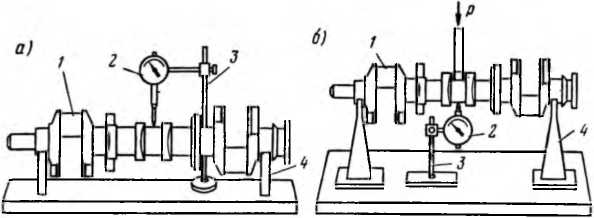

Рис. 2. Разборка и сборка двигателя:

а — двигатель на стенде; б — стенд; 1 — станина; 2 — червячный редуктор; 3 — рукоятка редуктора; 4,9 — стойка; 5,7 — поворотная балка; 6, 8 — установочный палеи; 10 — педаль фиксатора

Трещины заваривают с подогревом и без подогрева блока. В первом случае используют газовую сварку чугуно-медным электродом диаметром 5 мм с присадкой флюса после нагрева блока в электропечи до температуры 600… 650 °C. По окончании сварки блок медленно охлаждают в термошкафу. Без нагрева блока трещины заваривают проволокой диаметром 1 мм с помощью электросварочного полуавтомата открытой дугой на постоянном токе прямой полярности 80…100 А при напряжении 16…18 В. После заварки шов шлифуют.

При использовании для заделывания трещин эпоксидной пасты из эпоксидной смолы, дибутилфталага, железного порошка и полиэтиленполиамида поверхность вокруг трещины предварительно зачищают, наносят насечку и тщательно обезжиривают ацетоном. После затвердевания пасты неровности зачищают и проверяют герметичность блока.

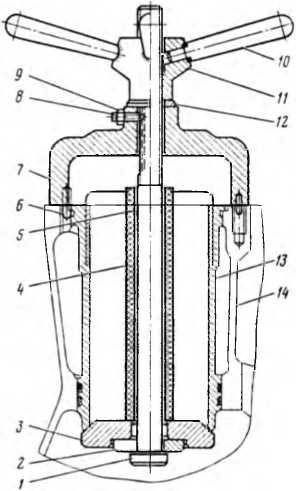

При проверке состояния гильз цилиндров обращают внимание на поверхности их зеркал, которые из-за износа приобретают по длине форму неправильного конуса, а по окружности форму овала. При выявлении износа гильзу выпрессовывают из блока, растачивают и хонингуют до ремонтного размера. Допустимая овальность и конусность окончательно обработанных гильз не должна превышать 0,02 мм. При износе и деформации посадочных поясов гильзу восстанавливают до номинальных размеров путем осталивания.

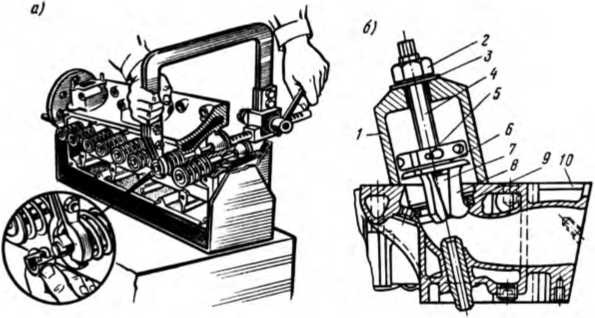

Головки блока цилиндров после разборки очищают от накипи и грязи, поверхности камер сгорания и газовые каналы от нагара, масляные каналы — от шлама. Контроль герметичности головки производят под давлением 392… 490 кПа. Трещины на поверхности, сопрягаемой с блоком, заваривают электросваркой с предварительным нагревом головки в электропечи до температуры 180…200 °C. Трещины на поверхности рубашки охлаждения головки блока цилиндров заделывают эпоксидной пастой. Контроль плоскостности сопряженных поверхностей производят на контрольной плите или по лекальной линейке с помощью набора щупов. Допускается не-плоскостность не более 0,2 мм. При износе отверстий в направляющих втулках клапанов их заменяют новыми, а отверстия при износе клапанов развертывают до ремонтного размера. Мелкие неисправности на фасках седел устраняют притиркой клапанов. При износе фасок, глубоких рисках или раковинах фаски фрезеруют за несколько проходов, шлифуют и притирают.

Рис. 3. Приспособление для вы прессовки гильзы из блока цилиндров двигателя:

1 — шток; 2, 12 — шайба штока; Т—опорная шайба гильзы: 4 — направляющая втулка; 5 — резиновый предохранитель гильзы; 6 — штифт; 7 — корпус съемника; 8 — стопорный винт; 9 — контргайка: 10 — рукоятка. II — гайка:

Рис. 4. Разборка головки блока цилиндров:

а — снятие клапанов; 6 — аыпрессовка клапанных гнезд; 1 — корпус: 2.5 — гайка; 3 — шайба; 4 — винт; 6 — пружина; 7 — конус; 8 — лапка; 9 — седло клапана; 10 — головка блока цилиндров

При осмотре поршней следует помнить, что основным параметром, определяющим необходимость замены поршней, является износ торцов канавок под поршневые кольца. Поэтому при зазорах между торцом кольца и канавки в поршне больше 0,15 мм поршни и кольца заменяют на новые, причем они должны быть только одного ремонтного размера.

У шатуна проверяют параллельность осей верхней и нижней головок (проверка на изгиб и скручивание); расстояние между осями отверстий верхней и нижней головок, геометрические размеры отверстий нижней и верхней головок; состояние плоскостей разъема торцов нижней головки шатуна и торцов площадок под гайки шатунных болтов. Ремонт шатуна сводится к правке, обработке торцовых поверхностей, замене втулки и шатунных вкладышей. Втулка верхней головки шатуна поставляется в запчасти с номинальным наружным размером, что не требует обработки ее для запрессовки в головку шатуна. При запрессовке обеспечивают совпадение отверстий для подвода масла в головке и втулке. Овальность и конусность отверстий втулки после окончательной обработки допускается не более 0,0025 мм. Шатун в сборе с крышкой не подлежит ремонту, при наличии трещин и обломов на шатуне и крышке и при повреждении резьбы под шатунный болт их заменяют.

При контроле технического состояния коленчатого вала проверяют отсутствие сколов и трещин; размеры коренных и шатунных шеек, изгиб вала и биение средних коренных шеек; биение шейки под шестерню и шкив, торцовое биение фланца вала; длины первой коренной и шатунных шеек, размеры отверстий фланца вала под болты крепления маховика; размер отверстия под подшипник ведущего вала коробки передач; состояние резьбовых отверстий. Диаметр коренных и шатунных шеек измеряют микрометром в двух взаимно перпендикулярных плоскостях и в двух поясах по длине шейки. Изношенные шейки шлифуют до ремонтного размера. Для одноименных шеек разные ремонтные размеры не допускаются. Овальность п конусность шеек не должны превышать 0,01 мм, не-параллельность шатунных и коренных шеек—0,01 мм на длине шатунной шейки. При изгибе вала и биении шеек более 0,05 мм вал правят под прессом. При биении шейки под шестерню и шкив более 0,05 мм наплавляют поверхность и шлифуют до номинального размера; допустимое биение — не более 0,03 мм. Торцовое биение фланца вала не должно превышать 0,1 мм; при большем биении торец протачивают. Изношенное отверстие под подшипник ведущего вала коробки передач растачивают, запрессовывают втулку до упора и растачивают отверстие до номинального размера. После ремонта коленчатый вал повторно проверяют на магнитном дефектоскопе для обнаружения трещин и раковин.

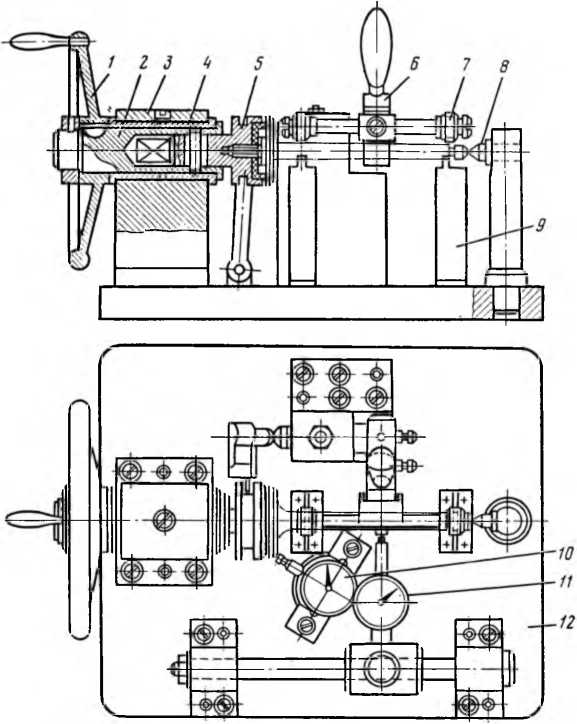

Рис. 5. Приспособление для проверки межцентрового расстояния и параллельности осей отверстий в головках шатуна

1, 5, 6. 7 — индикатор. 2 — винт; 3 — ось; 4, 13 — рычаг; 8. 10 — оправка; 9 — стойка; 11 — подставка; 12 — основание

Рис. 6. Приспособления:

а — для проверки коленчатого вала; б — для правки коленчатого вала; 1 — коленчатый вал, 2 — индикатор; 3 — штатив; 4 — опора

При осмотре распределительного вала проверяют диаметры опорных шеек и шейки под распределительную шестерню; биение промежуточных шеек; состояние и размер кулачков; размер шпоночного паза; состояние резьбовых отверстий и фасок центровых отверстий. Вал бракуется, если на нем обнаружены трещины. Поврежденные фаски центровых отверстий исправляют на токарном станке.

Перед механической обработкой проверяют биение промежуточных опорных шеек по отношению к крайним при установке вала в призмах. При биении более 0,05 мм вал правят под прессом. Изношенные опорные шейки шлифуют и полируют до ремонтного размера. Овальность и конусность шеек не более 0,01 мм, биение промежуточных опорных шеек по отношению к крайним не более 0,025 мм. При необходимости шейки, вышедшие из ремонтных размеров, восстанавливают осталиванием, хромированием или наплавкой. Допускается без ремонта наличие отколов на торцовых поверхностях вершин кулачков величиной менее 2 мм. При отколах более 3 мм или большом износе кулачки наплавляют и шлифуют по копиру. Изношенный шпоночный паз заваривают электросваркой с последующим фрезерованием шпоночной канавки.

При определении состояния клапанов учитывают, что в процессе работы двигателя на них появляются выработка, риски, раковины на рабочей фаске головки, прогар головки или деформация стержня. Поэтому проверяют состояние головки и рабочей фаски клапана, герметичность полости для натрия в выпускном клапане, состояние торца стержня клапана, биение стержня и фаски клапана, диаметр стержня клапана. Клапан бракуют, если на его головке имеют трещины или коробление; при выкрашивании наплавленного слоя и уменьшении высоты цилиндрической части головки менее 1,5 мм; при нарушении герметичности полости для натрия или выгорании головки выпускного клапана. Изношенный торец стержня клапана шлифуют до выведения следов износа. Контроль биения стержня и фаски клапана производят на специальном приспособлении; при необходимости клапан правят, а затем шлифуют фаску на станке. Изношенный стержень клапана шлифуют до ремонтного размера. Возможно также хромирование и осталивание. После ремонта клапаны притирают к седлам головки блока цилиндров.

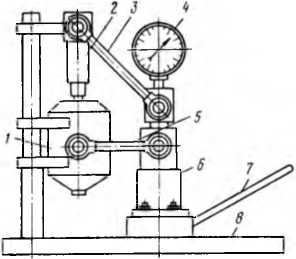

Рис. 7. Приспособление для контроля клапанов:

1 — маховик; 2 — валик; 3 — стойка; 4 — втулка; 5 — палец; 6 — коромысло; 7 — ролик; 8 — центр; 9 — призма; 10. 11 — индикатор; 12 — плита

Ремонт составных частей системы питания карбюраторного двигателя

Неисправности узлов системы питания в большинстве случает требуют проведения ремонта со снятием их с автомобиля и направлением на специализированный РУ. Снятые узлы и приборы системы питания очищают от грязи и моют в установке для наружной мойки типа НИИАТ-М408А с применением специальных растворов, обдуваний сжатым воздухом, после чего проверяют и ремонтируют.

Ремонт топливного бака. Контроль технического состояния топливного бака включает проверку его герметичности, состояния стенок и соединений перегородок со стенками бака, наливной трубы и пробки. Герметичность бака проверяют под давлением сжатого воздуха 24,5 кПа под водой. Выход воздуха указывает на наличие течи. Топливный бак, имеющий трещины, пробоины, вмятины на стенках, трещины в местах крепления заливной трубы и коррозию внутренних поверхностей, заменяют или при возможности ремонтируют. Небольшие трещины устраняют пайкой мягким припоем, большие — приваркой накладок. Перед сваркой промывают бак для удаления паров топлива. Перед наложением накладок концы трещин засверливают. Вмятины на стенках баков устраняют правкой.

Ремонт топливного насоса. После мойки топливный насос проверяют на приборе НИИАТ-577Б по следующим параметрам: производительность, закачивающая способность, максимальное давление, скорость падения давления. При отклонении этих параметров от нормы насос разбирают и ремонтируют. Контроль технического состояния деталей топливного насоса карбюраторного двигателя включает проверку состояния деталей и упругости пружины диафрагмы. Поверхности корпуса и головки насоса, к которым прилегает диафрагма, а также поверхность фланца крепления насоса к блоку цилиндров двигателя могут иметь неплоскостность не более 0,1 мм. Неплоскостность устраняют фрезерованием поверхностей на глубину не более 0,5 мм. Корпус и головку насоса с трещинами и обломами бракуют. Износ поверхности рычага привода насоса в месте касания с эксцентриком распределительного вала двигателя не должен быть более 0,2 мм, а в месте касания толкателя диафрагмы не более 0,5 мм. При большем износе наплавляют поверхность рычага. Поврежденную диафрагму заменяют. Пружину диафрагмы проверяют на приборе НИИАТ-357. После сборки насоса его работу проверяют на стенде по тем же параметрам.

Ремонт карбюратора. После мойки карбюратор устанавливают на установке НИИАТ-489А для проверки безмоторным методом. Проверяют работу карбюратора по расходу условного топлива, выявляют неисправности отдельных дозирующих систем. Производительность ускорительного насоса проверяют на приборе НИИАТ-577Б. Для проведения ремонта карбюратор разбирают, детали моют-керосином и продувают сжатым воздухом. Контроль технического состояния деталей карбюратора заключается в проверке состояния фланца крепления карбюратора к впускному трубопроводу; состояния плоскостей прилегания соединительных фланцев корпусов карбюратора; диаметра отверстий под ось воздушной заслонки; состояния резьбы жиклеров и торцов калиброванных отверстий; состояния герметичности поплавка; герметичности клапана механического экономайзера, клапана подачи топлива; пропускной способности дозирующих элементов; состояния манжеты поршня ускорительного насоса. Карбюратор бракуют при наличии обломов и трещин фланца крепления карбюратора к впускному трубопроводу, захватывающих внутренние полости и каналы. Поверхности соединительных фланцев деталей корпуса должны быть плоскими, без забоин и неровностей. При проверке на плите зазор не должен превышать 0,1 мм; при необходимости фланец фрезеруют. Поплавок не должен иметь трещин, вмятин, пробоин, местных скоплений припоя или припаянных кусочков металла. Герметичность поплавка проверяют погружением в воду при температуре 60…80 °C. Появление пузырьков воздуха не допускается.

Пропускную способность жиклеров и клапана экономайзера, а также герметичность клапана экономайзера и клапана подачи топлива проверяют на приборе НИИАТ-528М. Исполнительный механизм и датчик ограничителя частоты вращения коленчатого вала центробежного типа проверяют раздельно. В исполнительном механизме помимо визуального осмотра деталей проверяют пружину, которая при полностью закрытой дроссельной заслонке должна быть сжата (витки должны плотно прилегать друг к другу). Датчик проверяют и регулируют на приборе НИИАТ-КП9.

После сборки карбюратор проверяют на приборе НИИАТ-577Б с определением герметичности клапана подачи топлива, производительности ускорительного насоса, уровня топлива в поплавковой камере, а затем на установке НИИАТ-489А по тем же параметрам, что и до разборки.

Ремонт топливной аппаратуры дизельных двигателей

Ремонт топливного насоса высокого давления. Вначале насос моют, затем проверяют и при необходимости регулируют на стенде СДТА-2. При этом проверяют герметичность нагнетательного клапана и давление его открытия; начало подачи топлива по углу поворота кулачкового вала; давление топлива в магистрали, момент полного включения регулятора подачи топлива, начало выброса рейки; плавность хода рейки; производительность и равномерность подачи топлива по секциям, выключение подачи топлива скобой останова. Предварительно насос опрессовывают для определения герметичности в штуцерах и возможного наличия трещин. В случае отклонения значений параметров от нормативных проверяют состояние корпуса насоса, втулки и плунжера, диаметры рабочих поверх ностей втулки и плунжера, зазор в плунжерной паре. Корпус заменяют при обнаружении трещин и срывов основных резьб. Плунжерную пару заменяют при наличии скалывания и выкрашивания металла у отверстий и на кромках винтового паза, износе кромок паза, задирах, царапинах на рабочей поверхности, износе рабочей поверхности, трещинах и ослаблении в местах посадки, увеличении диаметра впускного и отсечного окон втулки плунжера. Диаметры рабочих поверхностей деталей плунжерной пары замеряют приборами с точностью до 0,001 мм, а овальность и конусность поверхностей теми же приборами, а также конусными калибрами. Зазор в плунжерной паре проверяют на стенде для опрессовки пары с падающим грузом. Детали плунжерной пары промывают профильтрованным дизельным топливом, затем устанавливают ее в гнезде стенда, а плунжер — в положение максимальной подачи. Надплунжерное пространство заполняют профильтрованным дизельным топливом, на торец втулки устанавливают уплотнительную пластину, зажав ее винтом. Затем отпускают защелку груза; груз должен обеспечивать нагрузку на плунжер, соответствующую величине давления топлива 19,1…20,1 МПа. Под действием груза через зазор в паре постепенно начинает выдавливаться топливо. Полное поднятие плунжера до момента отсечки под действием нагрузки, сопровождаемое вытеканием топлива через зазор между втулкой и плунжером, должно происходить не ранее чем за 20 с. Затем на лист чистой бумаги устанавливают в вертикальное положение на торец втулки смоченную дизельным топливом плунжерную пару, в которой полное поднятие плунжера до момента отсечки происходит не менее чем за 40 с. После пятиминутной выдержки при поднятии пары за хвостовик плунжера втулка должна сползти с плунжера под действием собственной массы.

Кулачковый вал. Проверяют состояние рабочих поверхностей, высоту профиля кулачка, диаметры посадочных мест под подшипники. При наличии на поверхности выкрашивания металла, задиров, срывов резьбы, следов коррозии, при износе кулачков и посадочных мест под подшипники выше допустимых величин вал заменяют.

Нагнетательный клапан. Перед ремонтом с помощью лупы десятикратного увеличения проверяют состояние деталей, отсутствие заедания клапана на седле, герметичность клапана. На деталях не должно быть трещин, вмятин и следов коррозии. Герметичность клапана проверяют на собранном топливном насосе или стенде. При положении рейки, соответствующем выключению подачи, нагнетательный клапан в течение 2 мин не должен пропускать топливо под давлением 147…196 кПа. При потере герметичности притирают седло и клапан по конусу пастой зернистостью 3 мкм. В случае заедания клапана в седле детали промывают дизельным топливом.

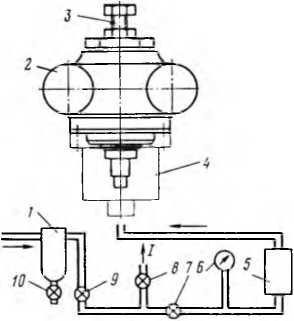

Рис. 8. Стенд для проверки и регулировки форсунок:

1 — топливный бачок; 2 — форсунка; 3 — тру бопровод высокого давления; 4 — манометр: 5 — трубопровод подвода топлива: 6 — сек имя насоса; 7 — рычаг; 8 — основание

Рис. 9. Скребки для очистки внутренних полостей корпуса распылителя форсунки:

а — для очистки кармана; б — для очистки конуса; в — для очистки колодца; 1 — скребок; 2 — державка

Форсунка. Проверку и регулировку форсунок дизельных двигателей производят на постах НИИАТ-Р214 или НИИАТ-Р610 на специальных стендах (рис. 66). При проверке определяют давление начала подъема иглы,равномерность и качество распыливания топлива, герметичность распылителя, производительность каждого отверстия в отдельности. При необходимости регулируют давление начала подъема иглы путем изменения толщины регулировочных шайб. Изменение толщины регулировочных шайб на 0,05 мм приводит к изменению давления на 0,29…0,34 МПа.

Качество распыливания считается удовлетворительным, если при впрыскивании в атмосферу топливо распыливается до туманообразного состояния и равномерно распределяется по поперечному сечению конуса струи из каждого отверстия распылителя без заметных на глаз отдельных капель, сплошных струек и местных сгущений. Начало и конец впрыска должны быть четкими.

Герметичность распылителя и форсунки в сборе проверяют при давлении 15,7 МПа в течение 15 с. Топливо не должно проходить через запорный конус распылителя. В случае отклонений от нормы форсунку разбирают на посту НИИАТ-Р610 в специальном приспособлении. После разборки детали форсунки промывают под струей профильтрованного топлива. Корпус и иглу распылителя помещают в специальный раствор, в котором при определенной температуре происходит расслоение нагара как на наружней, так и на внутренней поверхностях. После этого нагар удаляют с помощью комплекта инструмента НИИАТ-И109, с внутренней стороны поверхности очищают латунными скребками (рис. 67). Отверстия распылителя прочищают калиброванной проволокой. После прочистки каналов промывают корпус. Далее проверяют состояние пружины, состояние и диаметр сопловых отверстий корпуса распылителя, перемещение иглы распылителя в корпусе, состояние уплотнительного конуса иглы, ход иглы распылителя, состояние сеток фильтра в штуцере. Пружину заменяют при потере упругости или поломке. Пару корпус распылителя — игла заменяют при износе сопловых отверстий выше допустимого значения; заедании иглы или увеличении зазора между отверстием в корпусе и иглой; износе уплотнительного конуса иглы, вызывающем подтекание топлива из сопловых отверстий; увеличении хода иглы. Предельно допустимый зазор между отверстием в корпусе и иглой распылителя составляет 0,006 мм.

Геометрию уплотнительного конуса иглы и седла восстанавливают шлифованием, притиркой с использованием пасты ГОИ с последующей промывкой иглы в отфильтрованном топливе, а геометрию внутренней поверхности корпуса распылителя — на стенде НИИАТ-М304.

Равномерность и качество распыливания топлива распылителем проверяют на приборе НИИАТ-Р214. При четкой отсечке и отсутствии подтекания топлива замеряют ход иглы на приборе НИИАТ-К439, используя при этом приспособление с индикаторной головкой, имеющей цену деления 0,01 мм. Если величина хода иглы превышает предельно допустимую, то торец корпуса распылителя шлифуют. По мере обработки контролируют уменьшение величины хода иглы, затем притирают торец вручную с использованием пасты ГОИ. Далее промывают корпус распылителя с Прочисткой сопловых отверстий калиброванной проволокой, окончательно проверяют ход иглы распылителя на приборе и направляют распылитель на сборку или на стеллаж отремонтированных деталей. Проставку заменяют при износе выше допустимого или обнаружении на ней с помощью десятикратной лупы рисок или следов коррозии.

Ремонт топливного насоса низкого давления. Перед ремонтом проверяют состояние корпуса, зазоры в сопряжениях корпус насоса — поршень; толкатель — отверстие в крышке регулятора; ось ролика — толкатель поршня; ролик толкателя — ось ролика; размеры деталей; состояние узла шток — втулка насоса (зазор в сопряжении, герметичность, подача насоса). Детали измеряют микрометром и индикаторными нутромерами.

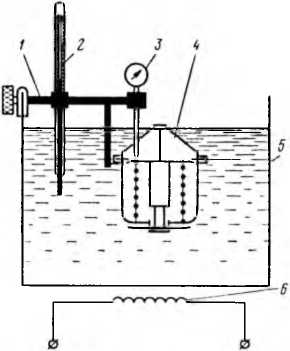

Рис. 10. Схема установки для испытания пары шток — втулка топливного насоса низкого давления

Износ торцов клапанов низкого давления не должен быть более 0,5 мм, выработка на поршне насоса от штока толкателя — не более 0,25 мм. Особое внимание обращают на состояние узла шток — втулка низкого давления, так как от величины износа в сопряжении зависит количество топлива, перетекающего в полость кулачкового вала. Не извлекая втулки из корпуса насоса, проверяют величину зазора на установке (рис. 68). Корпус насоса 2 устанавливают в приспособление, заполняют аккумулятор 10, вместимостью 30 см3 сжатым воздухом до давления не менее 539 кПа, герметично отключают его от магистрали и замеряют время, в течение которого произойдет падение давления в аккумуляторе от 490 до 392 кПа. Полученное время сравнивают с аналогичным показателем эталонной прецезионной пары. Плотность пары проверяют и более простым способом; через зазор между штоком и втулкой пропускают профильтрованное дизельное топливо. Объем топлива, просачивающегося через зазор, нс должен превышать 1 см1 в течение 20 мин. При необходимости проверяемую пару заменяют.

Водяной насос. Перед ремонтом насос снимают с двигателя и проверяют состояние и герметичность корпуса, диаметры рабочих поверхностей деталей. Разбирают насос при помощи специальных приспособлений. При выявлении трещин или обломов корпус заменяют. Допускается заварка трещин, не захватывающих поверхности отверстий под подшипники, а также трещин и обломов на фланцах крепления насоса, захватывающих не более одного отверстия. Герметичность корпуса проверяют водой под давлением 294 кПа при температуре 70 °C.

Рис. 11. Схема проверки термостата

1 – кронштейн; 2 — термометр

При увеличении диаметров отверстий под подшипники выше допустимых устанавливают ремонтные втулки с последующей обработкой до номинальных размеров. При износе шеек валика насоса заменяют валик или по возможности ремонтируют

наплавкой изношенные поверхности с последующей обработкой до номинальных размеров. При износе шпоночного паза в шкиве заменяют шкив или заваривают паз с последующей обработкой паза по чертежу. При износе поверхностей втулок манжеты заменяют втулки.

Ремонт радиатора производят после его снятия с автобуса, очистки от грязи и промывки. Трещины на бачках устраняют пайкой или установкой заплат, вмятины — правкой. Бачки, не подлежащие ремонту, заменяют. Трубки радиатора, потерявшие герметичность, заменяют, если их из-за расположения в глубине радиатора нельзя запаять. Замену их производят после снятия верхнего и нижнего баков. После ремонта и сборки радиатор промывают и проверяют на герметичность путем заполнения его охлаждающей жидкостью и подвода сжатого воздуха к патрубку под давлением 64 кПа. Обнаруженные места утечек ремонтируют.

Ремонт термостата осуществляют путем его замены после проверки (на стенде) температуры начала открытия клапана и величины хода клапана термостата. Для проверки термостат погружают в ванну с водой вместимостью около 3 л, уровень которой должен быть выше фланца термостата. Воду нагревают до температуры 70 °C, а затем продолжают медленное нагревание, перемешивая воду и измеряя температуру ртурным термометром. Проверяют с помошью индикатора момент начала открытия клапана, определяют также температуру полного открытия клапана.

Контроль герметичности системы охлаждения проводят с помощью приспособления, устанавливаемого на заливной трубе расширительного бачка. Ручным насосом создают давление в системе не более 63 кПа. Система охлаждения считается герметичной, если давление в системе сохранится постоянным в течение не менее 5 мин или снизится не более чем на 9,8 кПа в течение 1 ч.

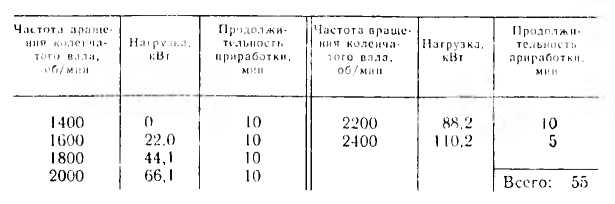

Приработка двигателя. После замены коленчатого вала, распределительного вала, одного или нескольких поршней, одной или нескольких гильз цилиндров, более половины вкладышей коренных или шатунных подшипников, а также более двух поршневых колец производят холодную и горячую приработку двигателя. Режимы холодной и горячей приработок рассмотрим на примере дизельного двигателя КамАЗ-7401.

Во время приработки следят за температурой и давлением масла. В начале холодной приработки температура масла, подводимого к двигателю, должна быть не ниже 50 °C, а в процессе приработки 80…95 °C; давление масла и главной магистрали не ниже 98 кПа при минимальной частоте вращения коленчатого вала на холостом ходу и в пределах 441…539 кПа при частоте вращения коленчатого вала 2600 об/мин. Проверяют отсутствие заедания деталей и герметичность соединений. Проверяют на ощупь температуру блока цилиндров в зоне коренных подшипников, перегрева не должно быть. С помощью стетоскопа прослушивают шум распределительных шестерен, коренных и шатунных подшипников коленчатого вала, поршней и поршневых пальцев. При обнаружении дефектов прекращают приработку и устраняют дефекты.

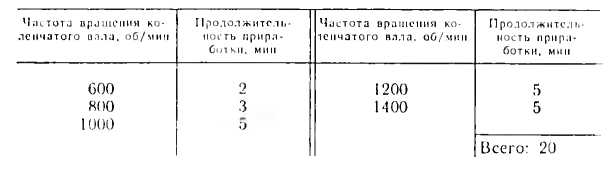

Таблица 1.

Режим холодной приработки двигателя

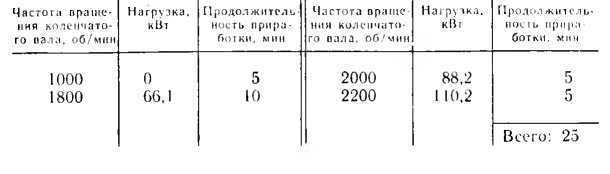

Таблица 2.

Режим горячей приработки двигателя

Таблица 3.

Режим горячей приработки двигателя после замены некоторых деталей

До начала горячей приработки на холодном двигателе проверяют затяжку болтов крепления головок блока цилиндров, зазоры в клапанном механизме и угол опережения впрыска топлива, при необходимости устраняют неисправности. Затем пускают двигатель и регулируют минимальную частоту вращения коленчатого вала на холостом ходу, которая должна быть не более 600 об/мин; максимальная частота вращения коленчатого вала на холостом ходу не более 2930 об/мин. Горячую приработку двигателя производят на дизельном топливе Л или ДЛ. Во время приработки следят за температурой охлаждающей жидкости и масла и давлением масла. Температура охлаждающей жидкости должна быть в пределах 80…90 С, температура масла 80…95 °C. Давление масла не ниже 98 кПа при минимальной частоте вращения коленчатого вала и в пределах 441—539 кПа при частоте вращения коленчатого вала 2600 об/мин. При работе двигателя и его прослушивании не допускается резкого изменения нагрузки и частоты вращения.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Текущий ремонт двигателей автобусов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы