Строй-Техника.ру

Строительные машины и оборудование, справочник

Ремонт рулевого управления заключается в замене деталей, обеспечении герметичности и проведении регулировок.

Значительная часть неисправностей приходится на цилиндр гидроусилителя, гидравлический насос, клапан управления, трубопроводы и приводной ремень. У цилиндра гидроусилителя наибольшему износу подвержено шарнирное сочленение наконечника штока, у гидронасоса — ротор, статор и лопасти. Причиной разрушения трубопроводов является их перетирание в местах крепления. Разрушение ремня привода гидронасоса является следствием попадания на него масла из бачка гидроусилителя рулевого управления.

Таблица 1.

Возможные неисправности рулевого управления

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

ТР рулевого управления сводится к разборке узлов, замене или восстановлению деталей, проведению регулировок в большинстве случаев со снятием узлов с автобуса. Технология ремонта рулевого управления автобусов аналогична технологии ремонта рулевого управления грузовых автомобилей.

Ремонт узлов гидроусилителя рулевого управления.

В связи с особыми требованиями к соблюдению чистоты при обслуживании и ремонте узлов системы гидроусилителя рулевого управления запрещается производить разборку узлов в не приспособленном для этой цели помещении.

Рекомендуется организовать специальный участок в помещении, которое должно иметь окна с уплотнителями без форточек и быть оборудовано приточно-вытяжной вентиляцией.

Приточная часть системы вентиляции должна иметь пылеулавливатель. Пол помещения облицовывают метлахской плиткой, а стены — кафелем. Потолок и верхнюю часть стен окрашивают белой масляной краской.

На участке устанавливают:

— насосную установку для проверки силовых цилиндров;

— установку для проверки насоса гидроусилителя рулевого управления и всей системы в целом;

— притирочные и контрольные плиты;

— динамометр с пределом измерения до 10 кг;

— центры и призмы, микрометры с пределами измерения 0 … 25, 25 … 50;

— набор плиток Иогансона (1 комплект);

— верстак с тисками и мягкими губками, облицованный сверху светлым пластиком;

— шкаф, окрашенный светлой масляной краской;

— две небольшие закрывающиеся емкости — одну с керосином, другую с маслом. Должны быть мерная кружка, воронка с двойной сеткой, изготовленные из нержавеющей стали.

В рабочее помещение запрещается вход лицам в загрязненной одежде, вносить детали без предварительной промывки и сушки. В помещении вместо ящиков с песком должен быть рулон обтирочной бумаги или обтирочные салфетки. Должны производиться ежедневно уборка верстака,протирка стен, полов и оборудования. Разобранные узлы и детали, особенно прецизионные пары, хранят в закрытом виде в шкафу.

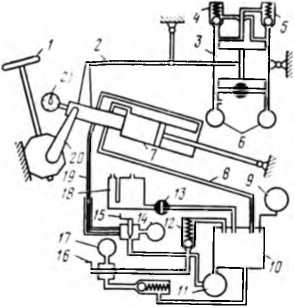

Рис. 1. Схема стенда для испытания гидроусилителя рулевого унравле ния:

1 — рулевое колесо. 2 — продольнаятягл. 3 — силовой цилиндр; 4, 5 — клипами; 6 — манометр; 7 – испытуемый гидроусилитель; 8 — сливной плане; 9 — термометр, 10 – масляный бак, 11 — масляный насос, 12 — редакционный клапан, 13 — крап, 11, 17 манометр. 15. 16 — игла; 18 — мерный цилиндр; 19 — нагнетательный шланг, 20 — сошка, 21— индикатор

Гидроусилитель рулевого управления испытывают на стенде. При испытании в гидросистеме применяют индустриальное масло, подогретое до температуры + 50 °C. Нагнетательный и сливной шланги стенда подсоединяют к ниппелям трубок гидроусилителя. Сошку стенда соединяют с шаровым пальцем золотника, а продольную тягу стенда надевают на шаровой палец корпуса гидроусилителя. Проверку гидроусилителя на правильность работы производят вращением рулевого колеса при включенном масляном насосе. При этом должен перемещаться золотник, а за ним плавно следовать корпус. Золотник должен возвращаться в нейтральное положение при снятии усилия на шаровом пальце, а давление в нагнетательной полости должно резко падать, но не ниже 686 кПа.

При проверке холостого хода золотника снимают крышку корпуса и заменяют ее специальным фланцем с индикатором. При включенном масляном насосе, покачивая рулевое колесо до начала движения корпуса гидроусилителя, т. е. до начала повышения давления масла в гидроусилителе, определяют по индикатору холостой ход золотника, который должен составлять 0,4 … … 0,8 мм.

При проверке на герметичность вращают рулевое колесо стенда до тех пор, пока корпус гидроусилителя не займет крайнее положение. Проверку на герметичность производят при давлении 6 МПа. Утечка масла через соединения не допускается. Утечку масла на сливе при том же давлении проверяют переводом сливного шланга в мерный бак. Для этого с помощью рулевого колеса переводят золотник в крайнее положение, включая масляный насос. Утечка масла не должна превышать 0,5 л за 30 с.

Ремонт узлов тормозов. Рассмотрим характерные неисправности тормозной системы на примере автобуса ЛАЗ-4202.

Недостаточная подача сжатого воздуха компрессором имеет место в случае износа пли повреждения поршневых колец, поршней и других деталей компрессора. В этом случае конденсат содержит большое количество моторного масла. Для обнаружения неисправности отсоединяют от компрессора пневмопровод и к его выходному отверстию ставят на расстоянии 50 мм экран из не впитывающего масло материала. В течение 10 с работы компрессора масляное пятно, состоящее из отдельных капель, не должно превышать круг диаметром 20 мм. В противном случае компрессор заменяют.

При частом срабатывании регулятора давления из-за утечки воздуха на участке магистрали регулятор давления — блок защитных клапанов место утечки определяют с помощью мыльной воды. Утечку воздуха устраняют заменой трубопроводов и шлангов, заменой поврежденных деталей и неисправных тормозных аппаратов. Вследствие утечек воздуха не заполняются баллоны всех контуров тормозной системы. То же происходит в результате засорения фильтрующего элемента регулятора или неправильной регулировки регулятора, хотя регулятор давления срабатывает. Моменты срабатывания регулятора определяют по манометру давления воздуха: включение при 0,70 … 0,75 МПа, выключение при 0,62 … 0,65 МПа. При засорении фильтрующего элемента регулятора из него не выходит воздух при открытом клапане отбора воздуха. В этом случае регулируют винтом необходимые моменты включения и выключения регулятора и заменяют фильтрующий элемент.

Незаполненно воздушного баллона одного из контуров тормозной системы возможно, если не открывается один из клапанов тройного защитного клапана или перекрыто проходное сечение трубопровода между клапаном и воздушным баллоном. Для определения неисправности отворачивают гайку трубопровода у тройного защитного клапана. Если (при работающем двигателе) сжатый воздух из клапана не выходит, то неисправен тройной защитный клапан, если выходит — перекрыт воздухопровод от защитного клапана к соответствующему воздушному баллону. Для устранения отказа заменяют неисправный клапан или прочищают трубопровод, сняв его с автобуса.

Могут не заполняться воздушные баллоны контура стояночного тормоза или баллона вспомогательного тормоза. Причина неисправности — не работает соответствующий клапан двойного защитного клапана или перекрыто проходное сечение трубопровода между клапаном и воздушным баллоном. Для выявления неисправности у двойного защитного клапана снимают накидную гайку соответствующего трубопровода. Если через открытый вывод клапана воздух не выходит — неисправен клапан, если выходит — перекрыт воздухопровод клапана соответствующего воздушного баллона. Отказ устраняют заменой неисправного двойного защитного клапана или снимают трубопровод и прочищают его.

Торможение автобуса может оказаться неэффективным при утечке воздуха, нарушении регулировки привода тормозного крана или самого крана. В этом случае устраняют утечку воздуха, регулируют привод тормозного крана или заменяют неисправный тормозной кран.

Неэффективное торможение передних колес возможно, когда ход штока тормозных камер не соответствует норме или когда неисправен тормозной кран. Проверяют величину хода штоков тормозных камер, который должен находиться в пределах 20 … 30 мм. По контрольному манометру, присоединенному к выводу тормозного крапа, проверяют давление сжатого воздуха на выходе при нажатой тормозной педали, которое должно быть не менее 0,62 МПа. Отказ устраняют регулировкой хода штоков тормозных камер или заменой неисправного тормозного крана.

Неэффективное торможение колес заднего моста возникает в результате отказа регулятора тормозных сил или двухсекционного тормозного крана, а также несоответствия норме хода штоков тормозных камер.

Неэффективное торможение стояночного тормоза может возникнуть из-за несоответствия норме хода штоков тормозных камер или утечки воздуха: из ускорительного клапана через атмосферный вывод или по разъему корпусов; через атмосферный вывод крана стояночной тормозной системы; через кран аварийного растормаживания пружинных энергоаккумуляторов. Отказ устраняют регулированием хода штоков тормозных камер или заменой неисправных деталей.

Неисправности двухсекционного тормозного крана или нарушение регулировки его привода приводят к прекращению оттормаживания тормозных механизмов всех колес. Отказ устраняют регулировкой привода тормозного крана или заменой неисправного узла.

Неисправности тормозного крана (разбухание уплотнительных колец, ослабление пружин) и засорение трубопровода приводят к медленному оттормаживанию тормозных механизмов колес передней оси или его прекращению. Прекращение оттормаживания тормозных механизмов колес заднего моста происходит из-за неисправностей тормозного крана, регулятора тормозных сил или крана влючения стояночного тормоза. Для выявления неисправностей отвертывают гайку трубопровода у тормозного крана (или пробку из верхней секции тормозного крана). Если после этого происходит оттормаживание— неисправен тормозной кран, а если нет — неисправен регулятор тормозных сил.

Ремонт тормозной системы включает разборочно-сборочные работы с заменой неисправных деталей и последующим их восстановлением. Снятые детали тормоза очищают от грязи, удаляют коррозию. Если на тормозном барабане обнаружены глубокие задиры, риски или износ по диаметру более 0,5 мм, то такие барабаны растачивают до ближайшего ремонтного размера. Шероховатость обработанной поверхности барабана должна быть не выше 2,5 … 1,25 мкм. Биение обработанной поверхности барабана не должно превышать 0,25 мм.

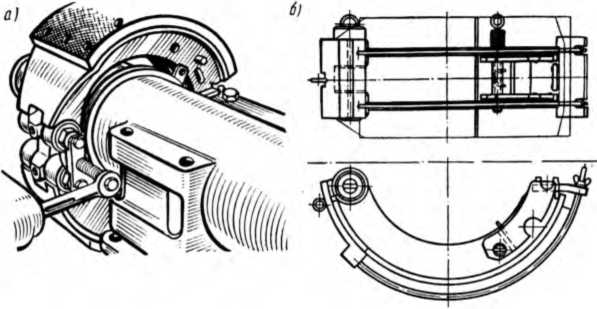

Колодки с накладками, имеющими износ до уровня 0,5 мм над заклепками, или замасленные в процессе работы, заменяют. Если требуется заменить одну из накладок левого или правого тормозных механизмов моста, то заменяют все накладки у обоих тормозных механизмов, чтобы исключить увод автобуса при торможении. Старые накладки с колодок удаляют срезанием заклепок. Новые накладки прижимают к колодкам с помощью прижимной ленты (рис. 100), а затем сверлят отверстия под заклепки по отверстиям в колодке. Клепку заклепок начинают от середины накладки к концам. Отверстия в накладке под головки заклепок зенкеруют, чтобы заклепки утопали в накладке на глубину 5 мм. Размер накладок должен быть подогнан пана, износа отверстия во втулке плунжера, износа или повреждения резьб. Блоки цилиндров заменяют при обнаружении трещин, обломов, пробоин, проходящих через цилиндры или каналы прохода воздуха; пробоин на стенках рубашки охлаждения, площадь которых превышает 6 см2; трещин на стенках рубашки охлаждения длиной 70 мм; сколов или трещин более двух ушков фланца крепления блока к картеру. Трещины в чугунных блоках цилиндров компрессоров устраняют заваркой или заделкой эпоксидными пастами. Трещины заваривают как с предварительным, так и без предварительного подогрева электродуговой сваркой постоянным током при обратной полярности или ацетилено-кислородной сваркой.

Рис. 1. Приспособления:

а — для снятия опорных пальцев; б — для прижатия тормозных накладок к колодкам

Перед заваркой засверливают концы трещины сверлом диаметром 3 … 4 мм, затем на обдирочно-шлифовальном станке с гибким валом по всей длине трещины образуют фаски под углом 120 … 140° на глубину 0,5 … 0,6 мм толщины стенки. Очищают места сварки от грязи, масла, коррозийных покрытий стальной щеткой. Для сварки применяют горелку ГС-53 с наконечником № 3. В качестве присадочного материала используют чугунный пруток марки Б диаметром 3 мм или пруток из серого чугуна с содержанием кремния до 2,5%, а в качестве флюса — безводную буру или смеси: 50% буры, 47% двууглекислого натрия и 3% окиси кремния; 56% буры, 22% двууглекислого натрия и 22% углекислого калия. При сварке следят, чтобы блок не охладился ниже 300 … 350 °C. После заварки блок медленно охлаждают вместе с печью для снятия внутренних напряжений в зоне термического влияния сварочного шва.

Заварку трещин блока цилиндров без предварительного нагрева проводят электродами Э-50А с качественной обмазкой УОНИ-13/55 или электродми 034-1, представляющими собой медный стержень М-2 или М-3 с обмазкой. Сварку ведут постоянным током при обратной полярности. После окончания заварки место сварки засыпают сухим песком или нагретым листовым асбестом для снижения скорости охлаждения детали и предотвращения образования трещин в местах концентрации напряжений. Сварочный шов не должен иметь шлаковых включений, раковин, непроваров, пористости и других дефектов сварки. У отремонтированного блока цилиндров компрессора проверяют на поверочной плите плоскость прилегания головки. Пи этом пластинчатый щуп толщиной 0,05 мм не должен проходить между плоскостью прилегания головки и поверочной плитой.

Изношенные поверхности цилиндров растачивают и хонингуют до очередного ремонтного размера. Овальность и конусность цилиндров должна быть не более 0,03 мм. Допустимое отклонение перпендикулярности осей цилиндров к плоскости, сопрягающейся с картером компрессора, не более 0,03 мм на длине 100 мм. Поврежденную резьбу в отверстиях под болты или шпильки восстанавливают установкой ввертышей.

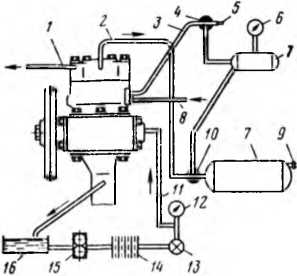

Рис. 2. Схема стенда для испыта ния компрессора.

К дефектам коленчатого вала компрессора относятся износ коренных шеек, шатунных шеек, шейки под шестерню, паза под шпонку шестерни по ширине, а также погнутость вала и повреждение резьбовых поверхностей. При наличии трещин коленчатые валы выбраковывают. Биение коренных шеек и шейки под шестерню не должно превышать 0,05 мм. Изношенные коренные шейки восстанавливают хромированием, осталиванием или вибро-дуговой наплавкой с последующим шлифованием. Изношенные шатунные шейки шлифуют до ближайшего ремонтного размера.

Наиболее частыми дефектами шатунов компрессора являются изгиб или скручивание стержня, износ отверстия верхней головки шатуна, деформация и износ отверстия нижней головки шатуна. Шатун подвергают правке в приспособлении при изгибе и скручивании стержня, когда непараллельность осей головок более 0,07 мм на длине 100 мм и при отклонении от положения осей в одной плоскости более 0,1 мм на длине 100 мм.

После ремонта компрессора его испытывают на подачу и маслопропускную способность по схеме, приведенной на рис. 2. Тепература масла должна быть не ниже 40 °C, а давление масла, поступающего в компрессор, в пределах 0,15 … 0,30 МПа, температура воды в системе охлаждения испытательного стенда — в пределах 25… 50 °C.

Перед испытанием компрессор прирабатывают на холостом ходу в течение 10 мин. При этом проверяют его на отсутствие течи масла и охлаждающей жидкости, па перегрев подшипников, на отсутствие стука клапанов. Обнаруженные дефекты устраняют с частичной разборкой компрессора.

При испытаниях на подачу компрессор соединяют с баллонами, которые снабжены выпускными кранами с калиброванным отверстием диаметром 1,6 мм и длиной 3 мм. Компрессор должен поддерживать давление в баллонах, сообщающихся с атмосферой, не менее 0,6 МПа.

Маслопропускную способность компрессора определяют количеством масла, вытекающим из компрессора через сливное отверстие картера. Нормальным считается, если в течение 5 мин вытекает не более 500 г масла. Работу разгрузочной системы проверяют подачей сжатого воздуха под давлением 0,5 МПа в канал разгрузочной камеры; при этом плунжеры должны подняться и полностью открыть впускные клапаны. При снятии давления плунжеры под действием возвратной пружины должны возвращаться в исходное положение.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Текущий ремонт тормозов и рулевого управления автобусов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы