Строй-Техника.ру

Строительные машины и оборудование, справочник

К числу наиболее часто возникающих неисправностей агрегатов и узлов трансмиссии относят следующие.

По сцеплению — нарушение регулировки привода выключения сцепления, износ фрикционных накладок ведомого диска, износ подшипника муфты выключения сцепления, а также износ манжеты рабочего цилиндра привода сцепления.

По коробке передач—износ сальника и подшипника ведомого вала, износ скользящей муфты синхронизатора, износ ведущего вала и его подшипника.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

По гидромеханической коробке передач—нарушения в работе системы электрического управления коробкой передач в результате частого выхода из строя микропереключателей, электромагнитов, переключателя периферийных золотников; нарушения в работе системы гидравлического управления коробкой передач вследствие частого выхода из строя включателя периферийных золотников, регуляторов давления масляной магистрали и гидротрансформатора, а также течь масла из-за невысокой надежности уплотнительных колец и сальников.

По карданной передаче—износ подшипника и подушки промежуточной опоры, износ подшипников и крестовин карданных шарниров. Применение на автобусе ЛиАЗ-677 герметичных карданных шарниров с применением пластичного смазывающего материала позволило увеличить их долговечность более чем в 2 раза.

По заднему мосту — износ шестерен и подшипников, сальника ведущей шестерни редуктора и ступицы, разрушение прокладки полуоси.

Ремонт сцепления.

Трещины в картере сцепления заваривают сваркой, на пробоины картера устанавливают заплаты, которые приваривают или приклеивают эпоксидными смолами. Не допускаются обломы опорных лап, износ отверстия во втулке вилки выключения сцепления и установочных отверстий выше предельно допустимого.

Задиры на плоскости контакта с ведомым диском устраняют шлифованием; допускается неплоскостность после шлифования 0,1 мм. Не допускаются обломы и трещины, риски и задиры на рабочей поверхности и неравномерный износ по толщине, неплоскостность поверхности трения более 0,8 мм. Ослабление заклепок крепления ступицы ведомого диска устраняют заменой заклепок. Обломы, трещины, обгорание и износ поверхностей фрикционных накладок устраняют заменой их. При поломке пружин демпфера диск в сборе заменяют новым. Не допускаются обломы и трещины на диске, опорной пластине и кольцах гасителя крутильных колебаний и маслоотражателе; поломка пружин гасителя крутильных колебаний; коробление диска более 0,5 мм на радиусе 135 мм, повышенный износ по ширине шлицевых впадин ступицы; утопание заклепок фрикционных накладок на глубину менее 0,5 мм.

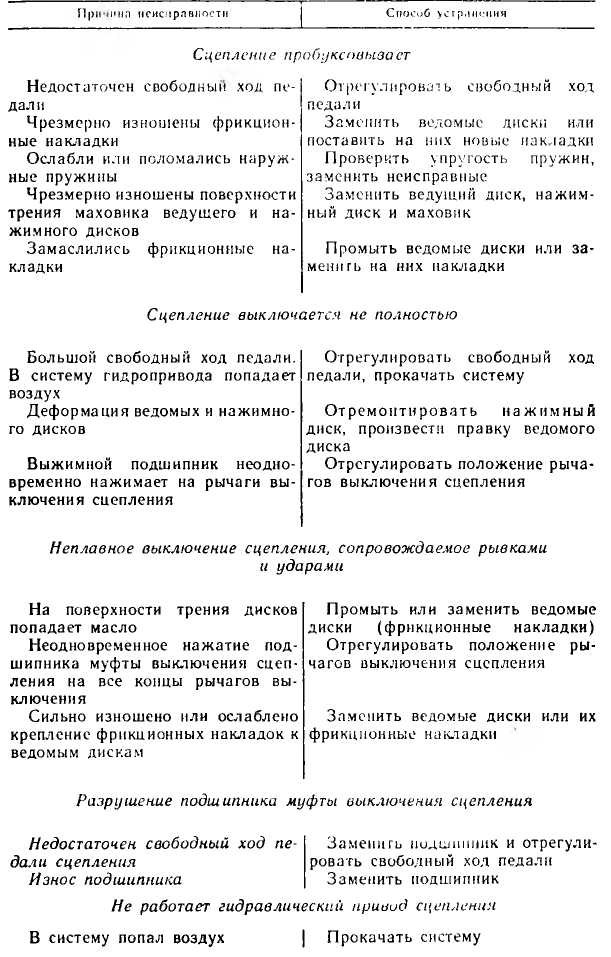

Таблица 1.

Возможные неисправности сцепления

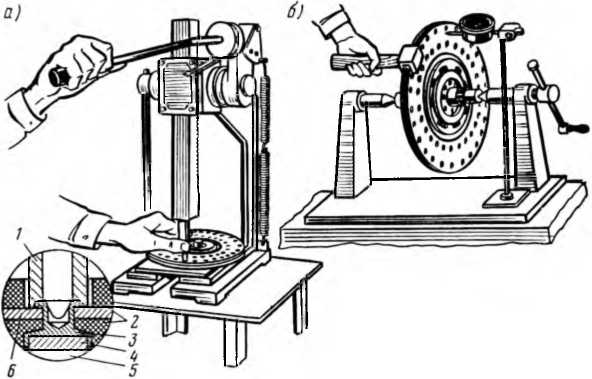

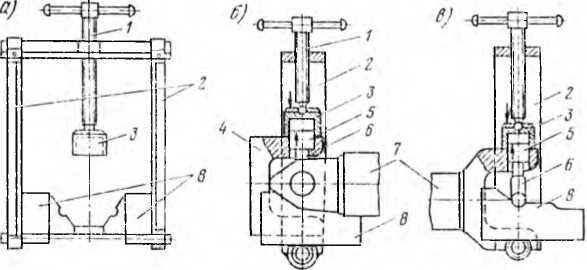

Рис. 1. Приспособления для ремонта ведомого диска сцепления:

а — развальцовка заклепок крепления фрикционных накладок; б — проверка и правка ведомого диска; 1 — пуансон; 2 — фрикционная накладка; 3 — заклепка; 4 — подставка; 5 — плита; 6 — стальной диск

Износ сферической поверхности и торцов рычагов нажимного диска устраняют наплавкой. Не допускаются трещины и наличие сварочных швов, погнутость рычага, повышенный износ отверстия под игольчатый подшипник и сферической поверхности.

Для муфты выключения сцепления не допускаются повышенный износ отверстия муфты под крышку подшипника ведущего вала коробки передач; износ шейки под подшипник выключения сцепления; износ опорных торцов лап; обломы и трещины ушка под оттяжную пружину.

Таблица 2.

Возможные неисправности коробки передач

Ремонт коробки передач. В процессе эксплуатации автобусов могут возникнуть неисправности, приведенные в табл. 2.

ТР коробки передач производится, как правило, путем замены деталей. Технология ремонта аналогична технологии ремонта коробок передач грузовых автомобилей и поэтому не требует детального рассмотрения.

К числу признаков для замены деталей следует отнести: износ сопрягаемых поверхностей выше допустимых пределов; трещины и пробоины в картере; повреждение резьбы в отверстиях картера более двух ниток; биение свыше 0,15 мм переднего и заднего торцов картера относительно оси отверстия под подшипник ведомого вала; неплоскостность привалочных поверхностей картера свыше 0,3 мм; биение шеек под подшипники на валах коробки передач свыше 0,025…0,03 мм для ведущего и промежуточного валов и 0,05 мм для ведомого вала; повреждение резьбовых концов валов свыше 1,5 заходов нитки; трещины зубьев шестерен; биение торцов шестерен свыше 0,05 мм; трещины и коробление крышек подшипников.

ТР деталей коробки передач предусматривает зачистку незначительных сколов на торцах зубьев шестерен, зачистку острых кромок, мелких забоин, заусенцев и т. п. При износе отверстий в крышке картера коробки передач допускается установка втулок. Погнутые штоки переключения передач ремонтируют правкой. После сборки в коробку передач заливают масло до уровня контрольной пробки и проверяют в течение 3—5 мин на каждой передаче.

Ремонт гидромеханической коробки передач. Характерные неисправности гидромеханической коробки передач сводятся к следующему.

При работающем двигателе не включается передача. Проверяют цепь электромагнита, работу контроллера, микропереключателя и состояние проводов. При необходимости заменяют электромагнит, переключатель и устраняют обрыв проводов.

Сильные рывки при автоматическом переключении передач. Регулируют механизм переключения периферийных золотников.

Отсутствие нейтрали. Регулируют переключатели периферийных золотников.

Не блокируется гидротрансформатор. Снимают крышку силового регулятора, устраняют заклинивание главного золотника, принудительно перемещая его несколько раз. Снимают клапан блокировки, промывают и при необходимости заменяют.

При остановке автобуса двигатель перестает работать. Снимают клапан блокировки, промывают и при необходимости заменяют. Устраняют заклинивание главного золотника.

Моменты переключения передач не соответствуют степени нажатия на педаль подачи топлива. Проверяют угол поворота рычага (эксцентрика) силового регулятора, который должен быть равен 180° при полном ходе педали подачи топлива.

Недостаточное давление масла в главной магистрали при работе двигателя на режиме холостого хода. Проверяют уровень масла и доливают; при необходимости промывают маслоприемник.

Недостаточное давление масла в главной магистрали при движении автобуса и полной подаче топлива. Проверяют уровень масла в поддоне картера и доливают до нормы. Регулируют регулятор режима давления.

Выбрасывание масла через отверстие маслоизмерительного щупа. Проверяют уровень масла и снижают до нормы. Снимают и продувают сапун.

Попадание масла в полости с охлаждающей жидкостью теплообменника. Снимают теплообменник, вынимают остов, проверяют давлением воздуха 98 кПа в воде. Обнаружив места повреждений, запаивают их. Можно также заглушить неисправные трубки (нс более 10 шт.) с двух сторон или заменить теплообменник.

Работы по ТР гидромеханической коробки передач выполняют как непосредственно на автобусе, так и на специализированном РУ. В последнем случае гидромеханическую коробку передач снимают с автобуса и устанавливают на стенде для ремонта с использованием различных приспособлений.

С помощью приспособления регулируют осевые зазоры в гидротрансформаторе.

Стенд для проверки узлов гидромеханической передачи на герметичность приведен на рис. 5. Стенд имеет масляный бак вместимостью 40—50 л, установленный на раме, насосы подачи 50 л/мин. Масло от-маслоприемника подается через трубопровод к проверяемому узлу. Регулирование давления осуществляется краном и проверяется по манометру.

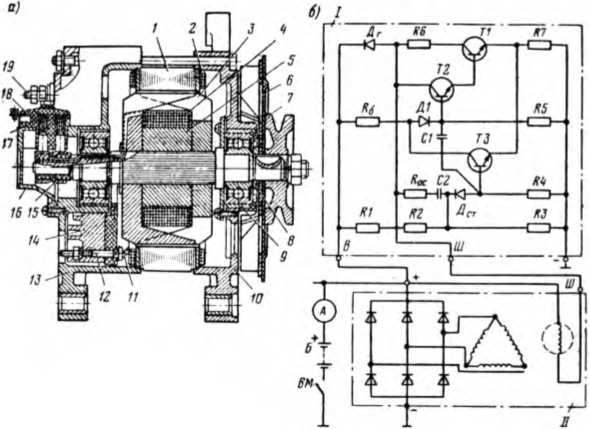

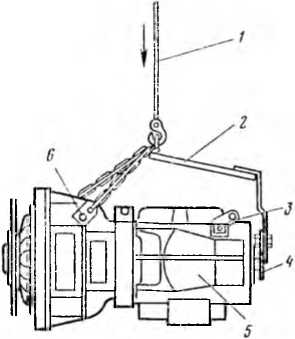

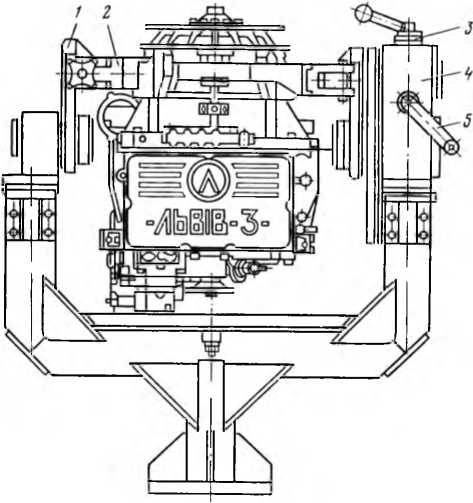

Рис. 2. Снятие гидромеханической коробки передач с автобуса:

1 — трос подъемного механизма; 2 — грузо-захватываюшее приспособление; 3 — скоба захвата; 4 — фланец вторичного вала; 5 — Г МП; 6 — грузовые болты

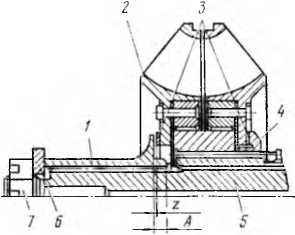

Рис. 3. Стенд для ремонта гидромеханической коробки передач:

1 — поворотная рама; 2 — узел зажима: 3 — узел фиксации; 4 — узел поворота; 5 — приводная рукоятка

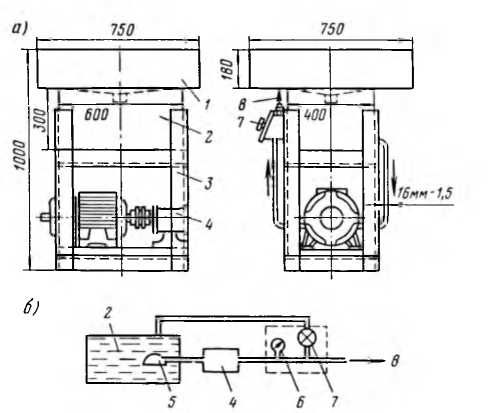

Стенд для испытаний и обкатки переднего масляного насоса гидромеханической передачи состоит из электродвигателя мощностью 3,5 кВт, позволяющего изменять частоту вращения вала от 400 до 1500 об/мин; редукционного клапана, поддерживающего рабочее давление на выходе 412—657 кПа (вместо редукционного клапана для регулировки давления можно установить вентиль); прибора для замера подачи масла насосом; манометра для определения давления масла на выходе; термометра для определения температуры масла; устройства для фильтрации и подогрева масла. Корпус, к которому крепится передний насос гидромеханической передачи, представляет собой станину с двумя стойками. Во фланце, к которому крепится маслоприемник, просверлены каналы так же, как в картере гидротрансформатора. Насос приводится в действие приводным патроном, который через промежуточный шлицевой валик соединен с втулкой. Втулка установлена на подшипниках в другой стойке и соединяется муфтой с электродвигателем. К плите стенда через фланец крепится маслоприемник.

Рис. 4. Регулировка осевых зазоров в гидротрансформаторе:

1 — технологическая втулка; 2 — реактор; 3 — шайба реактора; -I— опорная втулка; 5 — ведущий вал; 6 нажимная шайба; 7 — гайка, — вылет бурта; 8 — осевой зазор

Рис. 5. Стенд для проверки узлов гидромеханической передачи на герметичность:

а — общий вид; б — схема стенда; 1 — подставка под гидропередачу; 2 — бак для масла; 3 — рама; 4 — насос; 5 — маслоприемник; 6 — манометр, 7 — кран; 8 — к гидропередаче

Рис. 6. Стенд для испытаний переднего насоса:

1 — корпус стенда, 2 — приводной патрон, 3 — шлицевой валик; 4 — шлицевая втулка; 5 — муфта; 6 — фланец крепления маслоприсмника

Уровень масла в емкости для питания насоса должен поддерживаться примерно на 50 мм выше, чем в масло-приемнике.

В качестве рабочей жидкости при обкатке насосов используют масло марки А, нагретое до 90 °C, или смесь из 50% летнего дизельного топлива и 50% веретенного масла. Смесь дизельного топлива и веретенного масла подогревают до 32 °C.

Отремонтированные насосы гидромеханической коробки передач могут иметь меньшую подачу на 10—12%.

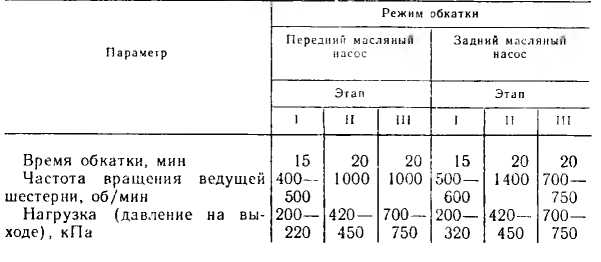

Таблица 2.

Режимы обкатки масляных насосов гидромеханической коробки передач

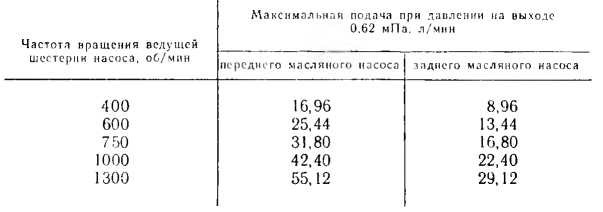

Таблица 3.

Подача насосов гидромеханической коробки передач на различных режимах

Допускается установка на гидромеханическую передачу насосов без ремонта с минимальной подачей при частоте вращения вала 1000 об/мин: для переднего насоса 40 л/мин, для заднего 20 л/мин.

После обкатки определяется подача насосов при работе на различных режимах.

Обкатку гидромеханической коробки передач производят с целью снятия характеристик, приработки поверхностей деталей, промывки каналов и полостей, проверки правильности работы механизмов, выявления и устранения дефектов. Обкатывают коробку на стенде, для чего: ее устанавливают со снятыми фланцами и фильтрующими элементами, а также снятым фильтром тонкой очистки и фильтрующим элементом гидравлического переключателя.

Подключают все необходимые системы и приборы:

— регулируют механизм управления периферийными золотниками, механизм блокировки включения передач и клапана режима давления;

— производят обкатку гидропередачи на нейтрали (без нагрузки) при частоте вращения приводного вала двигателя п=500 об/мин в течение 10 мин;

— заносят в протокол испытаний фактические значения п, давление масла в главной магистрали РГЛ и температуры масла на сливе из гидротрансформатора tM, определенные в начале и конце обкатки; при этом РГЛ должно быть не менее 350 кПа при начальном положении рычага привода клапана режима давления;

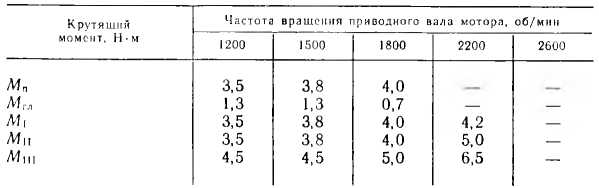

— подсоединяют выходной вал гидромеханической коробки передач к устройству, обеспечивающему замер крутящего момента при неподвижном выходном вале, и производят обкатку на нейтрали без нагрузки при п = 1200, 1500, 1800 об/мин. Время обкатки на каждом режиме 3 мин. В конце каждого режима (перед переходом на следующий) снимают показания весов Рв, подсчитывают подводимый крутящий момент М„ и крутящий момента Л)гл на вторичном валу. Заносят в протокол испытаний значения этих величин. Давление в главной магистрали Ргл при п = 1000 об/мин должно быть не менее 380 кПа при начальном положении рычага привода клапана режима давления;

— отсоединяют выходной вал гидромеханической коробки передач от устройства для замера крутящего момента. Производят обкатку на 1, 2, 3-й передачах (без нагрузки) при п= 1200, 1500, 1800, 2200, 2600 об/мин. Время обкатки на каждом режиме 3 мин. В конце каждого режима снимают показания весов Рв, определяют подводимые крутящие моменты и заносят в протокол испытаний их значения. Полученные значения крутящих моментов не должны превышать допустимые значения, приведенные в табл. 4.

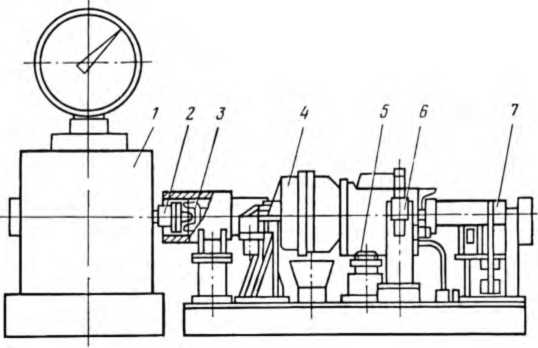

Схема стенда для обкатки гидромеханической передачи без нагрузки приведена на рис. 90. При обкатке гидромеханической передачи проверяют работоспособность заднего масляного насоса. Стенд состоит из привода, фланца, карданного вала, переходной опоры, четырех стоек, измерителя момента с приводом заднего масляного насоса в сборе, маслозаборника, пульта

Таблица 4.

Допустимые величины крутящих моментов

Рис. 7. Стенд для обкатки гидромеханической передачи без нагрузки:

1 — привод; 2 — фланец; 3 — карданный вал; 4 — переходная опора; 5 — маслозаборник; 6 — стойка; 7 — измеритель крутящего момента с приводом заднего масляного насоса в сборе

управления гидромеханической передачей, установки очистки и подогрева масла с пультом управления, гидро-, пневмо- и электрооборудования. Привод стенда — балансирный динамометр постоянного тока — фланцем соединен с карданным валом, чем осуществляется передача крутящего момента от динамометра через карданный вал и переходную опору к гидропередаче.

ТР гидромеханической коробки передач на АТП в основном сводится к замене узлов и деталей и последующей регулировке. При необходимости ремонт выполняют на стенде в агрегатном цехе, однако для обеспечения высокого качества работ их производят на специализированных участках, обслуживающих несколько АТП. В этом случае технологические планировки участков и применяемое оборудование определяют в зависимости от производственной программы.

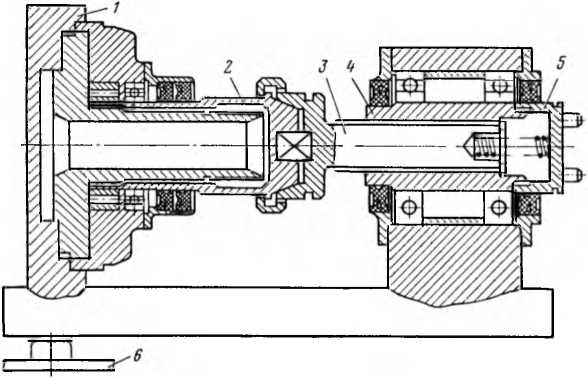

Ремонт карданной передачи. ТР карданного вала предусматривает замену изношенных, деформированных или разрушенных деталей.

Перед разборкой карданного вала замеряют угловой люфт, образующийся вследствие износа шлицевого соединения и шипов крестовины карданов. Для этого один конец карданного вала зажимают, к другому прикладывают момент и определяют люфт на определенном радиусе. Шарниры карданного вала разбирают на специальном приспособлении, которое исключает деформацию вилок, поломку подшипников и позволяет легко разобрать шарнир.

Таблица 5.

Возможные неисправности карданного вала

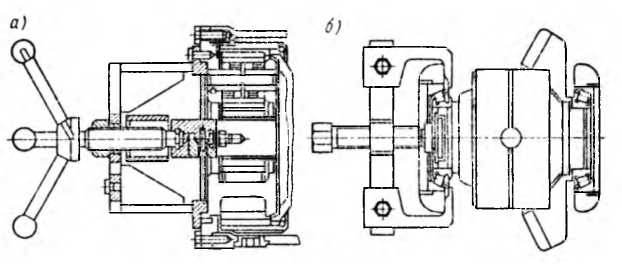

Рис. 8. Разборка и сборка карданного шарнира:

а — приспособление, б — пыпрессовка подшипника ил вилки; в — выпрессовка подшипника из фланца пилки; 1 — рабочий винт; 2 — стойка; 3 – оправка; 4 — фланец вилки; 5 — подшипник; 6 — крестоаина; 7 — вилка; 8 — опорная площадка

Рис. 9. Приспособление для разборки узлов заднего моста:

а — снятие полуоси с помощью съемника; б — выпрессовка подшипников, чашек дифференциала

Ремонт заднего моста. ТР заднего моста автобусов по аналогии с грузовыми автомобилями предусматривает, как правило, замену деталей, а также регулировку подшипников и зацепления шестерен с использованием различных приспособлении. При этом устраняются увеличенные зазоры в зацеплении шестерен и подшипниках в результате износа, задиры на зубьях шестерен, износ шлицев, течь масла через сальники и плоскости разъема картеров. Следует уделить внимание состоянию крепежных соединений, которые не могут быть проверены при техническом обслуживании заднего моста.

Таблица 6.

Возможные неисправности заднего моста

В процессе разборки узлов заднего моста замечают взаимное расположение деталей, особенно сопряженных поверхностей трения с тем, чтобы сохранить контакт приработавшихся поверхностей. Следует иметь в виду, что расточка гнезд картера и крышек подшипников дифференциала производится в сборе, поэтому после разборки крышки подшипников должны оставаться на прежних местах и в прежнем положении. Предварительный натяг подшипников дифференциала регулируется гайками.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Текущий ремонт трансмиссии автобусов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы