Строй-Техника.ру

Строительные машины и оборудование, справочник

В системе электрооборудования возможно возникновение неисправностей, приводящих к нарушениям в цепи заряда, системах пуска, зажигания, сигнализации и освещения, контрольно-измерительных приборов.

Ремонт аккумуляторной батареи. В большинстве случаев неисправности аккумуляторной батареи проявляются в неудовлетворительной работе системы пуска двигателя.

Аккумуляторные батареи подвержены целому ряду неисправностей. К ним относятся перезаряд, коррозия пластин, осыпание активной массы, короткое замыкание пластин, разряд, саморазряд, инверсия, сульфатация пластин. Однако при их работе могут иметь место явления, которые в начале не оказывают заметного влияния на пуск двигателя, и, как правило, проявляются, когда в батарее уже произошли необратимые изменения и принимать предупредительные меры уже поздно. К таким явлениям относится перезаряд аккумуляторной батареи, когда вследствие электролиза воды происходят повышение плотности электролита и его нагрев, приводящий к концентрации серной кислоты. Интенсивная убыль воды приводит к обнажению и последующей сульфатации верхней части пластин, а повышенный нагрев — к короблению пластин и их короткому замыканию. Кроме того, пузырьки кислорода и водорода, выделяющиеся при электролизе, захватывают частицы активной массы пластин, вызывая их повышенный износ, а пузырьки кислорода, собирающиеся возле положительных пластин, интенсивно окисляют свинец, входящий в состав решеток пластин. Это приводит к быстрому разрушению пластин. Выделяющиеся при перезарядке пузырьки газов увлекают частицы электролита, вызывая увлажнение крышек батареи и коррозию деталей крепления и соединения. Эти явления могут быть вызваны и чрезмерно высоким уровнем электролита.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Основным признаком перезаряда аккумуляторной батареи является быстрое понижение уровня электролита. Если зимой приходится доливать воду в батарею чаще чем через 3000 км, а летом чаще чем через 1000 км, то это в большинстве случаев свидетельствует о перезарядке аккумуляторной батареи. Причиной перезаряда является повышенное напряжение, поддерживаемое регулятором в системе электрооборудования автомобиля. Поэтому в случае обнаружения перезаряда проверяют и при необходимости заменяют регулятор напряжения. Перезаряд аккумуляторной батареи может возникнуть и при наличии одного короткозамкнутого аккумулятора.

Коррозия решеток положительных пластин является наиболее частой причиной отказа в работе аккумуляторных батарей, когда сплав свинца с сурьмой, из которого изготовлена решетка, образует гальванические пары с перекисью свинца, находящейся в ячейках решетки. Под действием паразитного тока этих гальванических пар свинец решетки постепенно превращается в сернокислый свинец, а это приводит к неотвратимому разрушению решетки. Для уменьшения коррозии положительных пластин нельзя допускать перезаряда, следует исключать повышение плотности электролита и его температуры.

Причиной неисправности аккумуляторных батарей может быть также осыпание активной массы пластин, хотя это является неизбежным процессом. Для его уменьшения батарею поддерживают в достаточно заряженном состоянии и избегают чередования зарядов с глубокими разрядами.

Короткое замыкание разноименных пластин, приводящее к неисправности аккумулятора, может быть вызвано короблением пластин, повреждением сепараторов, образованием наростов на пластинах и переполнением осыпавшейся активной массой пространства между ребрами в нижней части моноблока. Признаками короткого замыкания являются отсутствие напряжения на зажимах и малая плотность электролита. При частичном коротком замыкании напряжение на зажимах будет меньше нормального, а плотность электролита меньше, чем в других аккумуляторах. При заряде частично замкнутого аккумулятора имеют место повышенный нагрев и медленное возрастание плотности электролита.

Нежелательным процессом является разряд аккумуляторной батареи, который в большинстве случаев возникает из-за пониженного напряжения системы электрооборудования. Поэтому при обнаружении разряда батареи проверяют регулятор напряжения. Разряд батареи может происходить также вследствие неисправности генератора или нарушения контакта в проводах и их соединениях между генератором, регулятором напряжения и батареей. Иногда причиной разряда является утечка тока из-за повреждения изоляции какого-либо провода или узла электрооборудования. Для проверки наличия утечки тока отключают все потребители энергии и отсоединяют провод от одного из выводов батареи. Если появляется искрение, то имеется утечка тока. Однако, если на автобусе установлены часы с электрическим подзаводом, то наличие искрения между проводом и выводом батареи следует проверять после повторного соединения провода.

Саморазряд аккумуляторной батареи, ухудшающий ее свойства, происходит в результате загрязнения крышек аккумуляторов, загрязнения электролита при доливке воды или попадании посторонних частиц при неплотно завернутых пробках. Грязь, влага или выплеснувшийся электролит образуют токопроводящие мостики между разноименными выводами.

При обнаружении повышенного саморазряда очищают крышки, а при продолжении его выливают электролит из батареи, промывают пластины и сепараторы дистиллированной водой и заливают чистый электролит той же плотности.

Остановимся еще на одном неприятном явлении — инверсии, которая имеет место в аккумуляторах, где плотность электролита на 20 кг/м3 и более отличается от плотности электролита в других аккумуляторах.

Происходит переполюсовка отстающего аккумулятора в батарее. Это объясняется тем, что аккумулятор с меньшей плотностью электролита разрядится раньше, чем другие. Если разряженную батарею оставить на хранение, отстающий аккумулятор станет заряжаться в обратном направлении. Напряжение этого аккумулятора будет вычитаться из напряжения батареи. В случае обнаружения инверсированного аккумулятора в батарее ее снимают с автомобиля, заряжают и выравнивают плотности во всех элементах.

Значительно ухудшаются свойства аккумуляторов при сульфации их пластин, которая характеризуется следующими признаками:

— напряжение в начале зарядки выше нормального, а в конце зарядки ниже и не достигает на каждом элементе 2,7 В;

— плотность электролита при зарядке повышается медленно, а его температура быстро;

— интенсивное газовыделение начинается задолго до конца заряда;

— при разряде понижены емкость и напряжение батареи;

— при проверке нагрузочной вилкой напряжение неустойчиво и заметно падает в течение 5 с.

Перед ремонтом аккумуляторную батарею очищают от грязи, проводят наружный осмотр и проверяют целостность моноблока, крышек и уплотнительной мастики. Затем проверяют ее техническое состояние с использованием двух методов.

1. Проверка степени разряжениости. Производится денсиметром по плотности электролита. Для получения точного показания денсиметра измерения проводят при температуре электролита 15 °C. Если опа отличается ог указанной, то вводят поправку.

При температуре выше 4-15 °C температурную поправку прибавляют к показанию денсимента, а если ниже — вычитают.

Достоинство метода состоит в том, что проверка денсиметром аккумулятора не приводит к его дополнительному разряду. Однако плотность электролита или степень разряжениости батареи, определенные этим методом, не могут быть критериями общего состояния батареи.

2. Более общую, хотя и более грубую оценку технического состояния батареи получают измерением напряжения под нагрузкой с использованием нагрузочной вилки с резисторами. Но в этом случае имеет место дополнительный раздел батареи. Резистор сопротивлением 0,02 Ом включают при проверке батарей емкостью от 40 до 65 А-ч, а резистор сопротивлением 0,01 Ом — при проверке батарей емкостью от 70 до 100 А-ч. Оба резистора одновременно включают при проверке батарей емкостью от 110 до 135 А-ч. Каждый аккумулятор проверяют отдельно. Если аккумулятор полностью заряжен и исправен, то напряжение в конце пятой секунды должно быть не менее 1,7 В. Если напряжение находится в пределах 1,7… 1,5 В, то аккумулятор частично разряжен, а если ниже 1,5 В н снижается во время проверки, то аккумулятор либо сильно разряжен, либо неисправен.

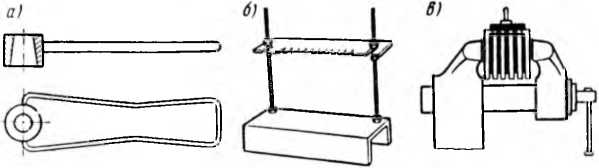

Рис. 1. Приспособления для ремонта аккумуляторной батареи:

а – шаблон для наплавки клемм; б — шаблон для сборки пластин одной полярности; в – правка покоробленных пластин

При некоторых внешних дефектах батарею разбирать не следует. Трещины в мастике устраняют следующим образом. Старую мастику удаляют электропаяльником, жало которого имеет форму лопатки. Затем новую мастику разогревают до температуры 170… 180 °C, заливают в щели между моноблоком и крышками и заглаживают поверхность. При необходимости мастику изготовляют из смеси, составленной из 75% битума и 25% машинного или авиационного масла, которые разогревают до температуры 180…200 °C и перемешивают в течение 2,5—3 ч. В случае износа из-за многократных зачисток или других повреждений клемм аккумуляторных батарей их наплавляют с помощью специальных шаблонов. Перед наплавкой вывод аккумулятора зачищают, устанавливают шаблон и в него вводят присадочный свинцовый пруток, который расправляют угольным электродом диаметром ()…7 мм. Источником тока служит исправная аккумуляторная батарея, один из выводов которой присоединяют к стольному электроду, а другой — к наплавляемому выводу. Во время сварки не следует допускать появления дуги между электродом и свинцом. После наплавки на выводах выбивают знаки «]» и «—».

При наличии других дефектов или трещин в аккумуляторном баке или крышках батарею разбирают. Затем производят выбраковку пластин и сепараторов. Допускается выпадение активной массы не более чем из пяти ячеек. На активной массе не должно быть серо-белого налета, свидетельствующего о сульфатации. Слегка покоробленные пластины правят в тисках, предварительно отделив их друг от друга и от губок тисков фанерными прокладками. Сепараторы, не имеющие механических повреждений, пригодны для дальнейшего использования. Весь ремонт аккумуляторной батареи по существу сводится к замене негодных пластин и сепараторов. Для замены используют годные пластины, бывшие в эксплуатации, того же размера, взятые из других разобранных батарей. После замены негодных пластин одной полярности их приваривают к бареткам, используя для этого специальные шаблоны. Моноблок аккумуляторной батареи очищают и проверяют на отсутствие трещин. При наличии трещин моноблок заменяют.

Ремонт генераторной установки. После пробега 25…30 тыс. км при проведении очередного ТО-2 генератор снимают с двигателя, отсоединяют щеткодержатель и очищают от грязи. У щеткодержателя с встроенным регулятором напряжения проверяют надежность соединения контактов регулятора с шинками щеткодержателя и подтягивают винты, крепящие основание щеткодержателя к кожуху. При этом следует убедиться в плавном, без заедания, перемещении щетки в направляющих каналах щеткодержателя. Проверяют состояние контактных колец, щеток и подшипников.

После этого собирают генераторную установку и проверяют на стенде. Регулятор напряжения подлежит замене, если напряжение отклоняется от установленных пределов или имеет место систематический недо-заряд или перезаряд аккумуляторной батареи.

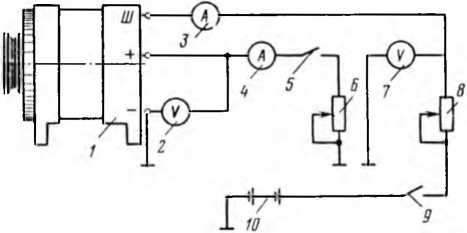

Рис. 2. Схема проверки работоспособности генератора:

Таблица 1.

озможные неисправности генераторной установки

При работе генераторной установки возникает целый ряд неисправностей.

При необходимости разбирают генераторную установку, очищают от пыли и грязи узлы и детали генератора. Металлические узлы и детали (кроме подшипников), не содержащие обмоток, изоляционных деталей и полупроводниковых приборов, промывают в керосине. Остальные детали и узлы генераторной установки протирают ветошью. Затем детали осматривают и имеющие механические повреждения заменяют.

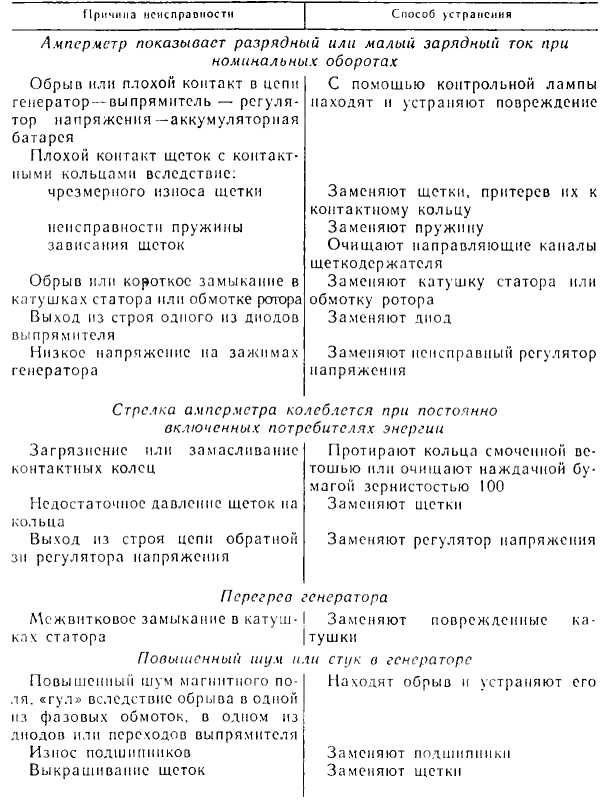

Рис. 3. Дефектоскоп ПДО-1:

а — проверка обмоток статора; б — принципиальная схема; 1 — неоновая лампа; 2, 6 — стальной сердечник, 3, 7 — обмотка дефектоскопа; 4 — конденсатор; 5 — зажим; 8 — электромагнитный прерыватель

Обмотку статора и ротора проверяют на обрыв, меж-витковое замыкание и короткое замыкание на массу. Короткое замыкание на массу обнаруживают с помощью омметра или контрольной лампы. В последнем случае составляют последовательную цепь: положительный зажим источника тока, контрольная лампа, один из выводов обмотки, масса, отрицательный зажим источника тока. Если контрольная лампа будет гореть, то обмотка имеет короткое замыкание, если нет — то проверяют обмотку на обрыв, присоединяя отрицательный полюс источника тока к другому выводу обмотки. Проверку обмоток статора на межвитковое замыкание производят с помощью дефектоскопа ПДО-1 (рис. 74). Если проверяемая катушка обмотки статора имеет короткозамкнутые витки, то неоновая лампа дефектоскопа будет гореть. При наличии обрывов и коротких замыканий статор заменяют.

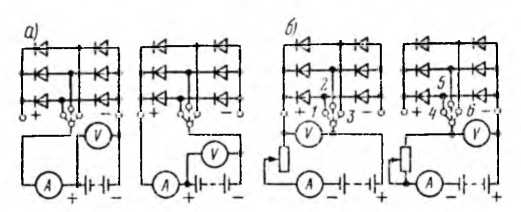

Работоспособность выпрямительного блока проверяют по величине обратного тока диодов и падению напряжения в каждом плече выпрямителя. Схема проверки диодов по этим параметрам приведена на рис. 75. Величина обратного тока не должна превышать 0,2 А, а падение напряжения при номинальном токе нагрузки 0,7 В. Проверку работоспособности диодов выпрямителя можно провести с помощью контрольной лампы, которую включают в цепь вместо амперметра. При этом вольтметр можно исключить из схемы. Если контрольная лампа не загорается, а при изменении полярности источника тока загорается, то диоды исправны. Если лампа загорается до изменения полярности источника тока, то в переходе диода имеется замыкание. Неисправные диоды выпрямителя заменяют.

Рис. 75. Схема проверки диодов выпрямителя: пронерка обратною тика каждого диода, ( проверка падания напряжения каждого диода; 1, 2, 3, 4, 5, 6 — положения переключателей

Следует помнить, что полная разборка генератора не всегда целесообразна. Например, контактные кольца с изоляционными втулками следует выпрессовывать лишь при наличии биения их более 0,1 мм или при чрезмерном износе.

Полностью наконечники снимают только в случае неисправностей обмотки возбуждения или механических повреждений полюсов, которые невозможно устранить без полной разборки.

Собранный генератор должен удовлетворять следующим требованиям:

— щетки свободно перемещаться в щеткодержателях без заеданий и перекосов и прилегать своей поверхностью к контактным кольцам не менее чем на 80%;

— пружины прилегать к кольцам с усилием, предусмотренным характеристикой;

— биение ротора не превышать 0,05 мм, зазор между крышкой и ребрами вентилятора быть не менее 0,5 мм;

Ремонт узлов системы пуска двигателя. После пробега 25…30 тыс. км при проведении очередного ТО-2 снимают стартер с двигателя, очищают корпусную поверхность от масла и грязи и разбирают его. Затем проверяют состояние коллектора, щеток и контактов реле (выключателя) стартера, затяжку винтов крепления промежуточного подшипника, износ втулки в крышке со стороны привода. Поверхность коллектора стартера должна быть чистой, ровной и не иметь подгара. Щетки должны свободно, без заедания, перемещаться в щеткодержателях; при износе щеток по высоте выше допустимого их заменяют. Зачищают контактные болты и диск реле стартера. Поврежденные и изношенные детали заменяют. После этого стартер собирают, проверяют регулировку вылета шестерни привода, работу его на стенде в режиме холостого хода и полного торможения и устанавливают на двигатель.

Для удобства ремонта неисправности системы пуска двигателя делят по следующим признакам.

Стартер не работает, тяговое реле нс включается, при включении стартера свет фар не слабеет: обрыв в цепи питания стартера или неисправность в проводке; обрыв втягивающей обмотки тягового реле; перегорание предохранителя; выход из строя промежуточного реле стартера автобуса.

Стартер не работает, тяговое реле включается: отсутствие контакта щеток с коллектором; обрыв соединений; сильное подгорание контактного диска или контактов тягового реле.

Стартер включается, но не проворачивает коленчатый вал: разряжена или неисправна аккумуляторная батарея; окисление или коррозия выводов аккумуляторов и наконечников проводов; наличие плохого контакта в цепи питания; замыкание на корпус обмоток возбуждения или якоря; окисление контактов реле; плохой контакт щеток с коллектором.

Стартер не выключается после пуска двигателя: заедание привода на валу якоря вследствие загрязнения или плохого смазывания шлицев; сваривание контактов тягового и промежуточного реле.

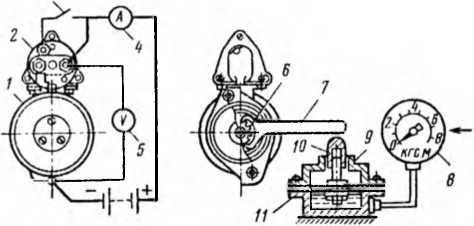

Рис. 5. Испытание стартера:

1 — стартер; 2 — тяговое реле, 3 — выключатель; 4 — амперметр; 5 — вольтметр; 6 — шестерня привода; 7 — рычаг; 8 — указатель; 9 — датчик; 10 — шток; 11 — диафрагма

Контроль технического состояния стартера. Обмотки якоря, возбуждения и тягового реле проверяют на обрыв с помощью омметра или контрольной лампы. В последнем случае составляют последовательную цепь: положительный зажим источника тока, контрольная лампа, начало проверяемой обмотки, отрицательный зажим источника тока. Обмотки исправны, если контрольная лампа загорается. Аналогичным образом проверяют замыкание обмоток на корпус, при этом отрицательный зажим источника тока подключают к корпусу.

Обмотки якоря на межвитковое замыкание проверяют с помощью приборов ПДО-1 модели 533 или Э-201. При наличии межвиткового или короткого замыкания или обрыва обмоток якорь заменяют.

Обмотки возбуждения и тягового реле на межвитковое замыкание проверяют с помощью омметра, сравнивая измеренное сопротивление с номинальным.

Якорь и коллектор проверяют на биение с помощью призм и микрометра на штативе. Биение коллектора не должно превышать 0,05 мм, а якоря 0,25 мм. Большие люфты и их неравномерность в различных направлениях свидетельствуют о большом износе подшипников. После выпрессовки старого подшипника вынимают фильтр, промывают его в керосине, пропитывают смазочным материалом и устанавливают обратно перед запрессовкой нового подшипника. Кроме того, перед запрессовкой новый подшипник просушивают в течение 1—2 ч при температуре до 120 °C и после этого пропитывают маслом, подогретым до 180…190 СС, в течение 2 ч.

Проверку технического состояния других деталей проводят визуально. Щетки вала якоря не должны иметь значительного износа, обмотка якоря не должна выступать из пазов. Проверяют, нет ли значительного подгорания панелей коллектора, их износа, не выступает ли межламельная изоляция над пластинами коллектора.

При осмотре полюсных наконечников и обмоток возбуждения проверяют отсутствие механических повреждений и целостность изоляции обмоток. Наличие обрывов изоляции и следов износа на полюсных наконечниках свидетельствует о начавшемся разносе якоря, поэтому якорь заменяют.

Затем проверяют техническое состояние механизма привода стартера, отказы которого являются основной причиной разноса якоря. При наличии поврежденной изоляции обмотки возбуждения изолируют место повреждения одним слоем хлопчатобумажной ленты. Корпус и полюса промывают в керосине и просушивают сжатым воздухом. При значительном износе коллектора его протачивают. При осмотре механизма привода стартера обращают внимание на чистоту и износ шлицевых соединений, зубьев храповой муфты, конических поверхностей втулки и сухарей, а также направляющих штифтов сухарей. При большом износе детали заменяют.

Ремонт элементов системы зажигания. К числу характерных неисправностей приборов системы зажигания, требующих проведения ремонта, относятся: износ и подгорание контактов прерывателя, потеря упругости пружины рычага прерывателя; заедание или увеличенный люфт подшипника и повреждение вакуумного автомата опережения зажигания; межвитковое замыкание первичной и вторичной обмоток катушки зажигания, пробой, обгорание, трещины и сколы высоковольтной изоляции катушки, крышки распределителя; перегорание дополнительного резистора в первичной цепи; потеря емкости; обрыв соединительного проводника, износ втулок валика прерывателя; образование нагара на поверхности юбки изолятора и потеря герметичности свечи.

В системе зажигания разборную конструкцию имеет только прерыватель-распределитель. При наличии неисправностей прерыватель-распределитель снимают с автобуса и разбирают. При очистке деталей от грязи не следует промывать в обезжиривающей жидкости корпус во избежание вымывания из бронзовых втулок смазочного материала, которым они пропитаны.

Шариковый подшипник после удаления старого смазочного материала заполняется на две трети объема его полости свежим.

В случае обнаружения на роторе и крышке механических повреждений, следов пробоя или поверхностных разрядов, выгорания латунной контактной пластины ротора или электродов крышки эти детали заменяют. Рычажок и стойку неподвижного контакта прерывателя заменяют в случае значительной эрозии контактов или износа. Рычажок заменяют также, если натяжение его пружины выходит за допустимые пределы и не поддается регулировке.

Рис. 6. Регулировка зазора между контактами перерывателя:

1 — эксцентрик; 2 — контакт; 3 — винт

Вакуумный регулятор проверяют на герметичность. При повреждении диафрагмы регулятор заменяют. После осмотра и замены деталей прерыватель- распределитель собирают, смазывают и проверяют па стенде СПЗ-6 или СПЗ-8М: сопротивление контактов прерывателя и угол замкнутого состояния; натяжение пружины рычажка; угол чередования и бесперебойность искрообразования; правильность работы центробежного и вакуумного автоматов опережения зажигания; искрообразова-ние совместно с катушкой зажигания. Проверяют и регулируют зазор.

Катушка зажигания и свечи с трещинами и сколами изолятора ремонту не подлежат.

Свечи очищают от нагара на пескоструйном приборе с последующей проверкой и регулировкой зазора подгибанием бокового электрода. После очистки свечи подвергают проверке на искрообразование под давлением воздуха 0,85±0,.050 МПа.

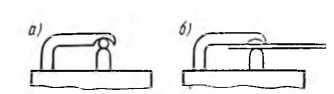

Рис. 7. Проверка зазора между электродами свечи:

а — правильно (круглый щуп); б — неправильно (плоский щуп)

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Текущий ремонт электрооборудования автобусов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы