Строй-Техника.ру

Строительные машины и оборудование, справочник

Характерными неисправностями ходовой части автобусов являются: поломка рессор, обрыв штоков амортизаторов, разрушение пневматических баллонов, износ шарнирных соединений рулевых тяг, шкворней, втулок, подшипников и сальников ступицы передних колес, обрыв тросов хода отбоя, вентилей и нарушение герметичности золотников и повреждение шин.

Ремонт рессор и пружин, как правило, выполняют на РУ после снятия их с автобуса. Рессоры разбирают в специальном приспособлении или в тисках. Трещины и обломы на листах и чашках не допускаются, такие детали заменяют. При деформации листов производят правку, термообработку и дробеструйную обработку. При потере упругости пружин (длина выше нормы) ее восстанавливают термической обработкой с последующей дробеструйной обработкой. Перед сборкой рессор деформированные листы правят на установке для гибки рессор, а затем обрабатывают в дробеструйной камере. Каждый лист рессоры смазывают графитной смазкой. Собранную рессору подвергают двукратной осадке. Рессора считается исправной, если при испытании соответствующей нагрузкой стрела прогиба находится в установленных пределах.

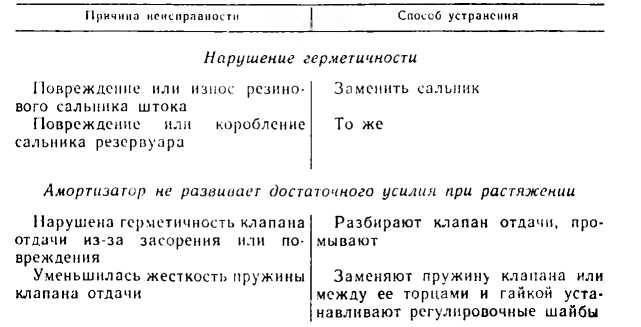

Ремонт амортизаторов. Характерные неисправности амортизатора приведены в табл. 1.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Таблица 1.

Возможные неисправности амортизатора

Все детали разобранного амортизатора тщательно промывают в керосине, продувают сжатым воздухом и проверяют их техническое состояние. При наличии забоин, повышенного износа штока поршня, деформации и трещин клапанов сжатия или отдачи, рисок и задиров на рабочей поверхности поршня, износа колец поршня эти детали заменяют

Собранный амортизатор проверяют на плавность и бесшумность при прокачивании на всем ходе штока. Шум при прокачивании амортизатора не допускается. При проверке на стенде в течение 5 мин при 100 двойных ходах в минуту и при ходе, равном 100 мм, подтекание рабочей жидкости не допускается.

Ремонт регулятора положения кузова заключается в очистке, промывке и замене деталей.

Перед установкой на автобус каждый регулятор положения кузова проверяют на работоспособность на стенде под давлением 0,8 МПа при всех положениях рычага за исключением положения, соответствующего выпуску воздуха в атмосферу, с подачей сжатого воздуха к выходному отверстию, а при нейтральном положении рычага — с подводом воздуха к выходному отверстию. Проверку проводят с использованием мыльной пены или погружают регулятор в ванну с водой. При этом утечка воздуха в течение 1 мин не допускается. Проверка работоспособности регулятора заключается в определении зоны нечувствительности, включения 1 ступени регулятора, включения II ступени регулятора, максимального хода рычага регулятора.

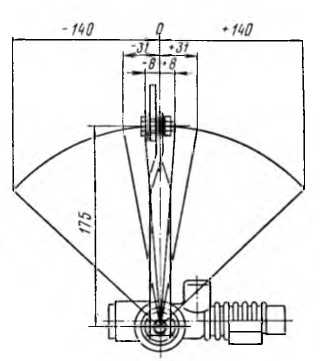

Рис. 1. Проверка регулятора па работоспособность

На шкале стенда по центру наносят линию красного цвета и обозначают цифрой «0». По обе стороны нулевой линии наносят параллельные линии на соответствую-

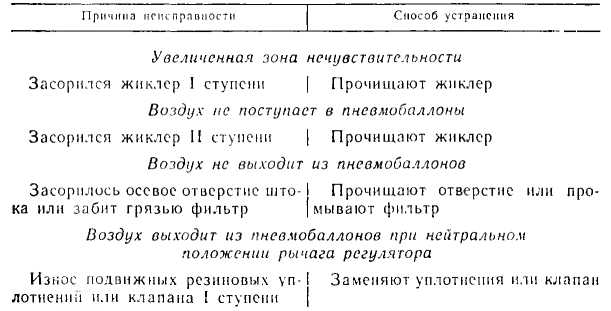

Таблица 2.

Возможные неисправности регулятора положения пола кузова шем расстоянии (в мм) от нулевой линии: +8, —8, +31, + 140, —140. Диапазон шкалы от 0 до ±8 (не более) должен соответствовать зоне нечувствительности регулятора; от +8 до +31 и от +31 до + 140 — соответственно положению включения I и II ступени регулятора.

Испытуемый регулятор устанавливают на стенде так, чтобы его входное отверстие было соединено с источником сжатого воздуха, а выходное — с воздушным резервуаром. Затем включают подачу сжатого воздуха и доводят давление в резервуаре до 0,3 МПа, после чего рычаг регулятора устанавливают в нейтральное положение против метки 0. При этом не должно быть утечки воздуха в атмосферу и пропуска воздуха в воздушный резервуар. Утечку воздуха проверяют с помощью мыльной пены или в ванне с водой. Пропуск воздуха в резервуар определяют по показаниям манометра. Зона нечувствительности должна находиться в пределах не более ±8 мм от нулевого положения конца рычага, на плече, равном 175 мм от оси вала.

Перемещение рычага вверх до отметки на шкале + 31 мм означает, что в этом положении сжатый воздух должен начать интенсивно поступать в воздушный резервуар. Это явление фиксируют изменением показаний манометра. При перемещении рычага в крайнее верхнее и нижнее положения определяют по шкале максимальный ход конца рычага. Он должен составлять 130 … 140 мм.

Перед установкой регулятора положения кузова на автобус тщательно осматривают подводящие трубопроводы, поскольку повреждение и загрязнение их наконечников может привести к засорению каналов и преждевременному отказу регулятора.

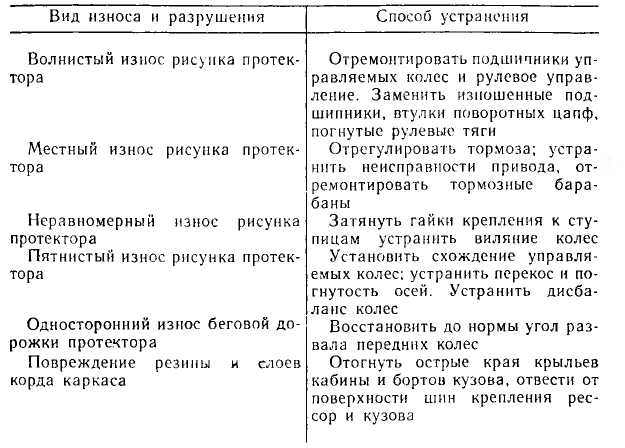

Ремонт шин. Потребность в ремонте шин возникает в результате их износа, разрушения или повреждения во время движения автобуса. Во многих случаях интенсивность износа и разрушения шин зависит от технического состояния автобуса.

Повышенный износ и преждевременное разрушение шин вызывают пониженное или повышенное давление в шинах, дисбаланс колес, увеличение нагрузки на шины, качество монтажа и демонтажа шин. Исследования показали, что пониженное или повышенное давление в шинах на 20% сокращает их долговечность соответственно на 15% и 8%.

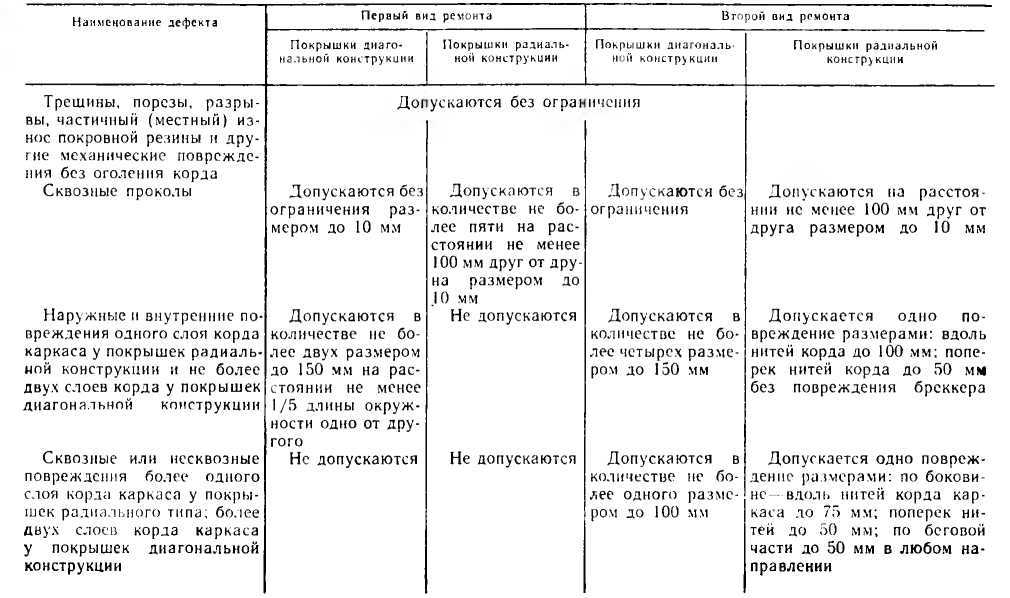

Таблица 3.

Возможные виды повреждений шин

Требования к покрышкам, пригодным для ремонта, приведены в табл. 34. Покрышки, не отвечающие этим требованиям, ремонту не подлежат.

Покрышки, пригодные для ремонта, очищают от грязи и посторонних включений в зоне повреждения. Мойку покрышек осуществляют в моечной машине или струей воды из шланга с применением жесткой щетки. После мойки покрышки просушивают в камере при температуре 40 … 60 °C в течение 2 ч.

Виды ремонта покрышек. При выборе вида ремонта покрышек руководствуются следующими правилами:

— несквозные повреждения покрышек с наружной стороны ремонтируют способом «наружный конус», с внутренней стороны «внутренний конус»;

— сквозные повреждения по протектору или по боковине покрышек ремонтируют способом «наружный» или «встречный конус» в зависимости от характера повреждения. Способом «встречный конус» устраняют только сквозные повреждения с сильно поврежденными краями изнутри покрышки.

Таблица 4.

Требования, определяющие ремонтопригодность покрышки

Сквозные и несквозные повреждении протектора или боковины покрышек размером до 15 мм заделывают без вырезки участка. После вырезки поврежденного участка поверхность шерохуют шарошкой для увеличения прочности соединения починочных материалов с покрышкой. Зашерхованная поверхность должна быть ровной и бархатистой. Участок с повреждениями размером до 15 мм обрабатывают не шарошкой, а крупным рашпилем.

Для шероховки поврежденных участков шин радиальной конструкции с металлокордом применяют специальный мелкозернистый и крупнозернистый керамический инструмент (конусообразный, чашеобразный, шарообразный и дискообразный). При шерховке не допускаются «отжиг» металлокордных нитей и осмоление резины. После шер-ховки поверхностей на них наносят два слоя резинового клея концентрации 1:10 … 1:12. После каждого нанесения слоя клея его сушат в шкафу в течение 25 … 30 мин при температуре 30 … 40 °C. При отсутствии шкафа покрышку выдерживают в помещении до исчезновения запаха бензина, так как пары бензина между вулканизируемыми поверхностями образуют пузыри, снижающие прочность связи. При сушке следят, чтобы поверхности с нанесенным на них клеем ни с чем не соприкасались.

На починочный материал наносят один слой клея концентрации 1:12 и просушивают. Качество сушки проверяют мягкой кистью, волоски которой не прилипают к хорошо просушенной поверхности клеевой пленки.

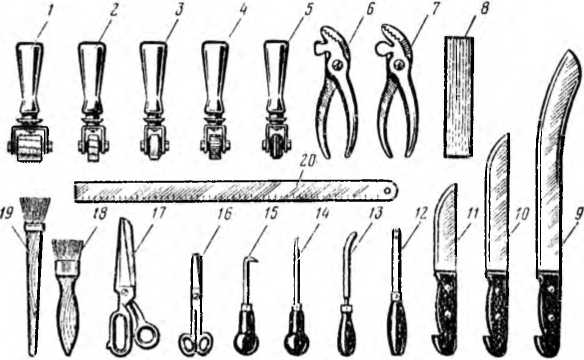

Заделку поврежденных участков протектора производят путем заполнения его протекторной резиной, а участки каркаса — прослоечной резиной. При заделке сквозного повреждения, удаленного способом «наружный конус», с внутренней стороны покрышки накладывают пластырь. На рис. 1 приведены способы заделки поврежденных участков, удаленных различными способами. На рис. 2 показан комплект инструмента для вырезки и заделки местных повреждений.

Рис. 1. Способы заделки повреждений покрышки:

а — заделка сквозного повреждения с вырезкой отверстий способом «наружный конус»; б и в — «наружный конус» (при повреждении до двух н более слоев каркаса); г — «внутренний конус»; д — «встречный конус»; 1 — прослоенная резина; 2 — протекторная резина; 3 пластырь

Рис. 2. Комплект инструмента для вырезки и заделки местных повреждений покрышки:

1 — широкий игольчатый ролик; 2 — узкий игольчатый ролик; 3 – гладкий ролик; 4 широкий рифленый ролик; 5 — узкий рифленый ролик; 6 — изогнутые клеит; 7 — изогнутые узконосые клещи; 8 — брусок; 9 — большой нож; 10 — узкий нож; 11 — малый нож; 12— изогнутый нож с треугольным вырезом; 13 — изогнутый рашпиль; 14 — прямое шило; 15— изогнутое шило; 16— ножницы с изогнутыми лезвиями; 17 — большие ножницы; 18 — плоская кисть; 19 — круглая кисть; 20 — измерительная линейка

Проколы размером до 15 мм заделывают резиновыми грибками с адгезийным слоем, которые входят в комплект предметов автомобильной аптечки. На зашерохованную внутреннюю поверхность покрышки вокруг места прокола наносят слой самовулканизирующегося клея. Ножку грибка с помощью проволочной петли вводят в прокол с внутренней стороны покрышки. Шляпку грибка прикатывают роликом, а конец ножки срезают на уровне протектора.

Вулканизацией заделанного участка создают прочное монолитное соединение починочных материалов с поверхностями ремонтируемого участка. При этом пластичной сырой резиновой смеси починочного материала придается высокая прочность и эластичность.

Вулканизацию покрышек производят в специализированных и универсальных паровых и электрических мульдах, при несквозных наружных повреждениях — на электровулканизационных аппаратах. Во всех случаях температура вулканизации должна быть в пределах 145 + 5 °C. Для опрессовки покрышек в процессе вулканизации применяют при одностороннем обогреве ремонтного участка воздушные варочные мешки, а при двустороннем — паровоздушные и электровоздушные варочные мешки. Давление воздуха (пара) в мешке должно быть не менее 0,5 … 0,6 МПа. После вулканизации покрышки подвергают отделке — удалению наплывов резины, неровностей и заусенцев на отремонтированных участках.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Текущий ремонт ходовой части автобусов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы