Строй-Техника.ру

Строительные машины и оборудование, справочник

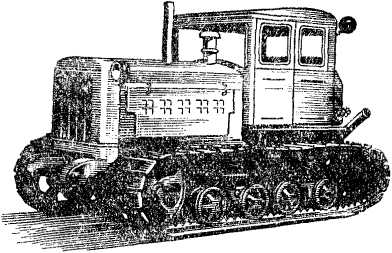

Трактор ДТ-54А выпускался Алтайским, Харьковским и Волгоградским тракторными заводами в четырех комплектациях: ДТ-54А-С1—с навесной гидросистемой, ДТ-54А-С2 — без механизма

навески и силовых цилиндров, ДТ-54А-СЗ — без агрегатов гидросистемы и ДТ-54А-С4 — то же, что и ДТ-54А-С1, но без выносных цилиндров. Трактор предназначен для выполнения всего комплекса сельскохозяйственных работ, а также применяется и в других отраслях народного хозяйства.

На тракторе установлен двигатель Д-54А.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

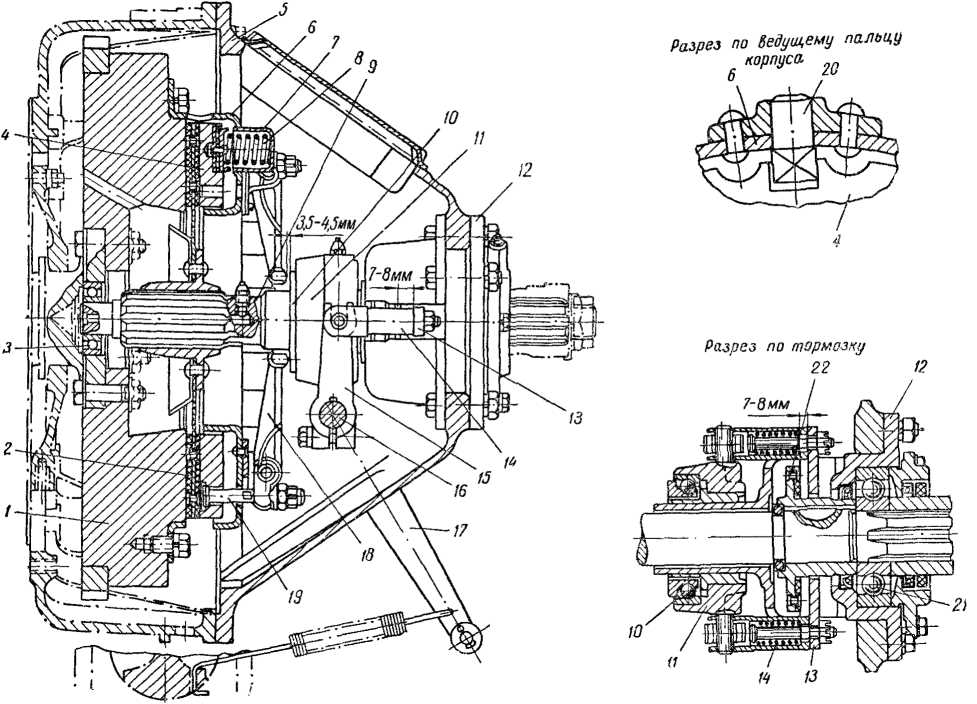

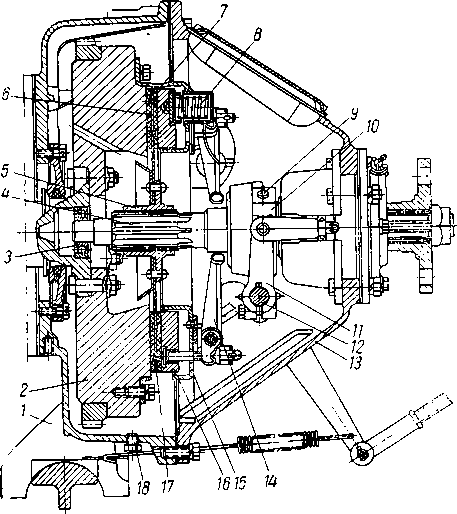

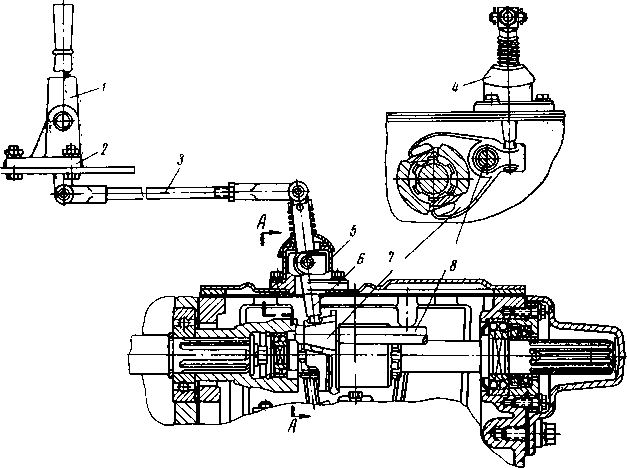

Силовая передача. Муфта сцепления — сухая однодисковая постоянно замкнутого типа. Вал муфты сцепления вращается в двух шариковых подшипниках. Передний подшипник установлен в расточке фланца коленчатого вала. Задний подшипник расположен в гнезде, прикрепленном к картеру болтами. Ведомый диск зажимается между маховиком и нажимным диском двенадцатью пружинами, установленными в стаканах кожуха, прикрепленного к маховику. Нажимной диск соединен с кожухом пальцами, не препятствующими осевому перемещению диска. Отжимные рычаги связаны с нажимным диском тягами.

При нажатии на педаль рычаг через валик и вилку перемещает корпус отжимного подшипника вперед, а последний упирается втулкой в выступы длинных плеч отжимных рычагов, заставляя их перемещаться вперед, при этом короткие плечи отжимных рычагов оттягивают нажимной диск от маховика, освобождая ведомый диск и выключая муфту сцепления.

Тормозок муфты сцепления состоит из нажимного стального диска, соединенного двумя комбинированными тягами с корпусом отжимного подшипника, и вращающегося диска тормозка с райбестовой накладкой, закрепленного на валу муфты сцепления. При выключении муфты сцепления отжимной подшипник, а вместе с ним и диск перемещаются в сторону маховика. Стальной диск нажимает на диск, останавливая ведомую часть муфты сцепления.

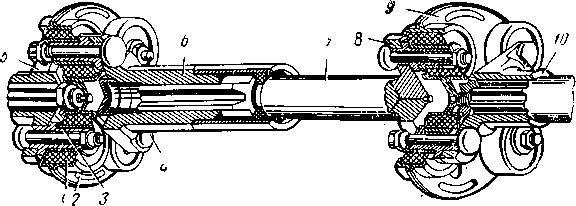

Карданная передача представляет собой двойную упругую соединительную муфту с телескопическим карданным валом. Упругими элементами являются резиновые втулки. По обе стороны от упругих муфт прикреплены вилки. Хвостовик одной вилки закреплен на валу муфты сцепления, а второй — на первичном валу коробки передач.

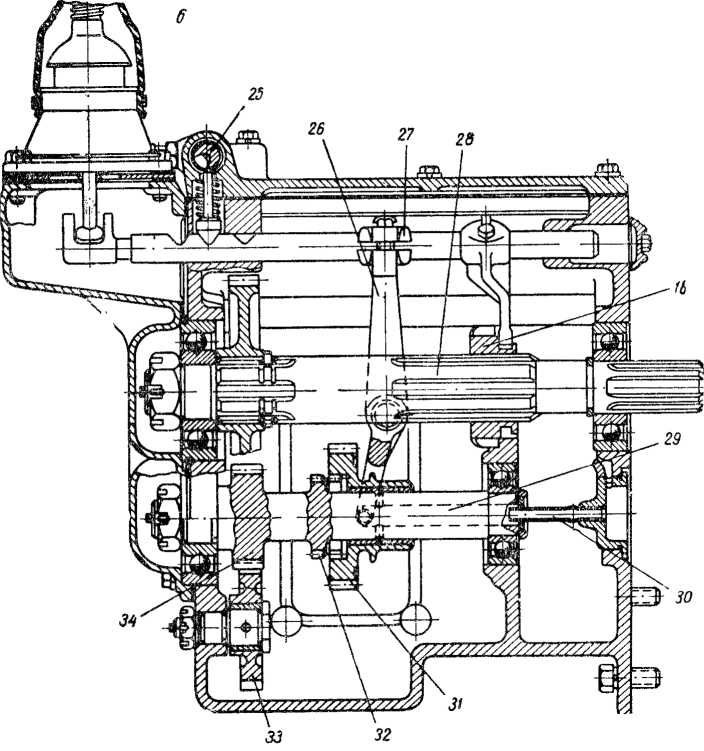

Коробка передач. В чугунном корпусе расположены первичный, пятой передачи и заднего хода валы, установленные на шариковых подшипниках. Вторичный вал вращается на шариковом двухрядном подшипнике и роликовом цилиндрическом подшипнике. Под крышкой подшипника имеются регулировочные прокладки.

На первичном валу неподвижно закреплена шестерня постоянного зацепления, а по шлицам вала могут перемещаться каретки и соответственно второй и третьей, четвертой и первой передач. Вторичный вал изготовлен за одно целое с конической шестерней. На нем поставлены пять шестерен. На валу заднего хода установлены шестерня постоянного зацепления и шестерня, которая для получения заднего хода вводится в зацепление с шестерней. Вал пятой передачи изготовлен за одно целое с двумя цилиндрическими шестернями. На его цилиндрической поверхности свободно надета шестерня с внутренним и наружным зубчатыми венцами. Наружным зубчатым венцом она постоянно соединена с шестерней вторичного вала, а внутренним венцом может быть соединена с шестерней. Шестерня служит для разбрызгивания масла.

Для обеспечения надежной смазки втулки шестерни на задней стенке корпуса коробки передач сделан литой карман. Масло из него поступает к трущимся поверхностям втулки и вала по трубке.

Передачи переключают рычагом, тремя ползунами и вилками. На правом ползуне, кроме вилки. коепится поводок, соединенный пальцем с верхним концом качающейся вилки. Ползуны имеют конические канавки под фиксаторы. Стержни фиксаторов расположены под валиком блокировочного механизма. Одновременное включение двух передач предотвращается кулисой.

Ходоуменьшитель может устанавливаться впереди коробки передач для работы с рассадопосадочными машинами. Ходоуменьшитель имеет две пары цилиндрических шестерен, из которых одна сменная, что позволяет получать снижение скорости движения трактора в 2,2 или 6,79 раза.

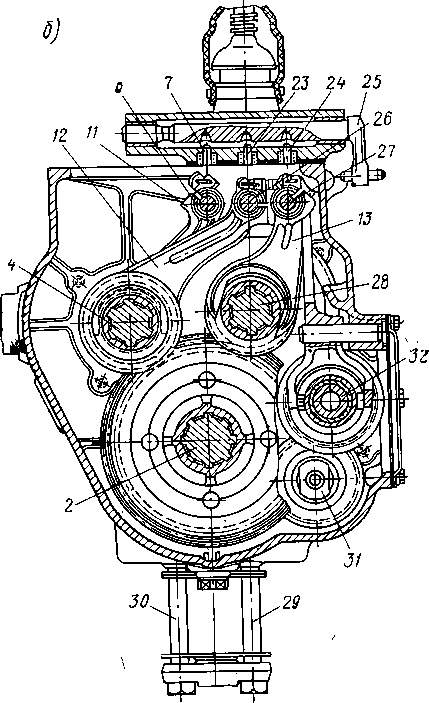

Задний мост. Корпус разделен на три отсека двумя перегородками, верхняя часть которых съемная. Задний мост крепится к трубе рамы трактора, являющейся осью ведомых шестерен конечных передач. Центральная передача, состоящая из ведущей и ведомой шестерен, размещена в среднем отсеке. Ведомая шестерня привернута болтами к фланцу вала, установленного в двух конических подшипниках, расположенных в стаканах. Гайками производится регулировка конических подшипников и зазора в зацеплении шестерен центральной передачи. Муфты поворота — фрикционные сухие многодисковые. Размещены они в боковых отсеках корпуса заднего моста. Ведущий барабан, посаженный на шлицы вала, имеет девять ведущих стальных дисков, свободно надетых на зубцы барабана. Девять ведомых стальных дисков с фрикционными накладками установлены в ведомом барабане, соединенном со ступицей, надетой на вал ведущей шестерни конечной передачи. Сжатие пакета дисков осуществляется нажимным диском и шестью парами пружин, закрепленных на шпильках шайбами и сухариками.

Выключение муфты поворота производится механизмом, состоящим из отводки, которая через рычаги и и тягу соединена с рычагом управления муфтой. Подшипник отводки закреплен на ступице нажимного диска. Рычаг закреплен на рычаге с помощью стяжного болта. Втулка служит опорой рычага.

Ведомый барабан охватывается тормозной лентой с фрикционной накладкой. Установка нормального зазора между тормозной лентой и нижней частью ведомого барабана осуществляется регулировочным винтом, а натяжение ленты — гайкой.

Управление тормозом производится педалью, соединенной тягой с коленчатым рычагом тормоза. Справа от тормозной педали размещена педаль выключения муфты сцепления трактора.

Конечная передача. Ведущая шестерня конечной передачи изготовлена за одно целое с валом и вращается в двух роликовых цилиндрических подшипниках, смонтированных в стакане. Ведомая шестерня и ведущее колесо соединены болтами со ступицей, установленной на двух конических подшипниках. Внутренние кольца этих подшипников надеты на ось. Зазор в подшипниках регулируется прокладками, поставленными под шайбой, прикрепленной тремя болтами с торцу оси. Ступица уплотняется самоподжимным торцовым войлочным сальником с нажимным кольцом и резиновой манжетой, а вал ведущей шестерни — уплотнением.

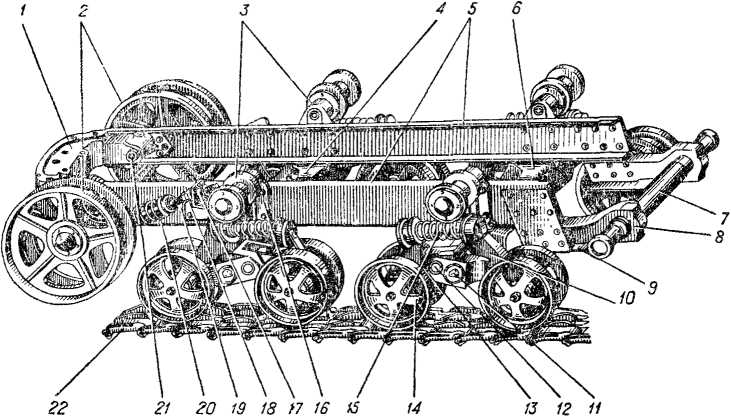

Ходовая часть. Рама состоит из двух продольных стальных швеллерных балок, соединенных спереди брусом, в средней части — двумя поперечинами и и сзади — трубчатой осью, прикрепленной к кронштейнам рамы крышками.

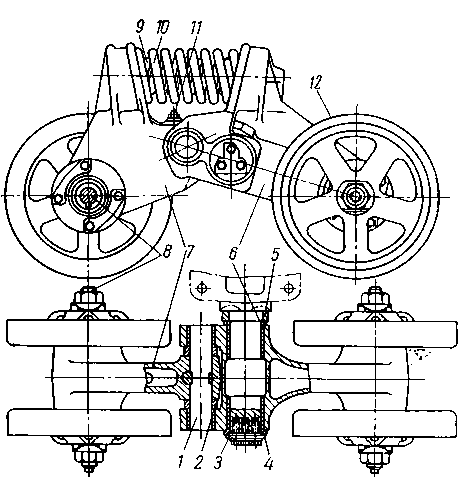

Подвеска — эластичная на четырех подрессоренных каретках. Каждая каретка состоит из наружного и внутреннего балансиров, соединенных между собой шарнирно осью. Верхние части балансиров разжимаются двумя пружинами. Каждая каретка имеет два опорных катка. Каретка соединена с рамой шарнирно. Для этого в наружном балансире имеется отверстие с втулками, при помощи которых он посажен на цапфу поперечного бруса рамы и зафиксирован от спадания упорной шайбой.

Гусеничный движитель с каждой стороны трактора состоит из четырех опорных катков, двух поддерживающих роликов, направляющего колеса с натяжным приспособлением, ведущего колеса и гусеничной цепи.

Опорный каток состоит из двух ободов со ступицами, закрепленных на оси, установленной в ступице балансира на двух конических роликовых подшипниках. Ступица балансира с каждой стороны имеет торцовое уплотнение из двух металлических колец, поджатых друг к другу пружиной, поставленной в резиновой манжете.

Поддерживающий ролик устанавливается на двух шариковых подшипниках на оси, запрессованной в кронштейн рамы трактора. Наружный торец ролика закрыт крышкой, а внутренний имеет уплотнение, аналогичное таковому у опорного катка.

Направляющее колесо посажено на коленчатой оси на двух роликовых подшипниках. Эта ось шарнирно установлена во втулках переднего бруса рамы трактора.

Со щекой коленчатой оси соединено натяжное приспособление с пружиной. Для регулировки натяжения гусеницы служит регулировочная гайка стяжного болта, которая через шаровую опору упирается в кронштейн рамы трактора.

Гусеничная цепь состоит из 41 звена с цевочным зацеплением, шарнирно соединенных между собой пальцами. На время обкатки трактора в цепь добавляется по одному звену, которые затем должны быть сняты и использованы как запасные.

Электрооборудование Для освещения используются генератор переменного тока, четыре фары и лампы щитковых приборов. На кабине установлены розетки для подключения осветительных приборов орудий.

Рабочее оборудование. Гидравлическая раздельно-агрегатная навесная система имеет механизм навески, который может собираться по трехточечной и двухточечной схемам.

Вал отбора мощности с зависимым приводом устанавливается в среднем отсеке заднего моста и получает вращение от вала заднего хода коробки передач через кулачковую муфту.

—

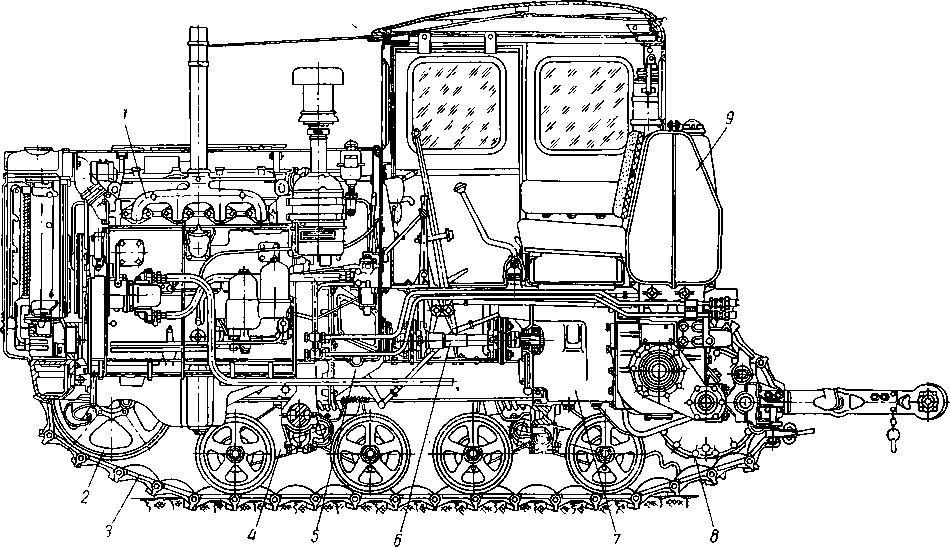

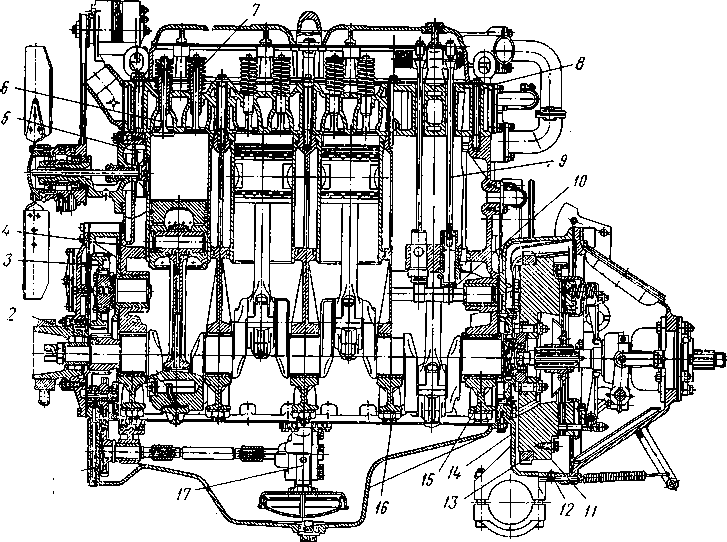

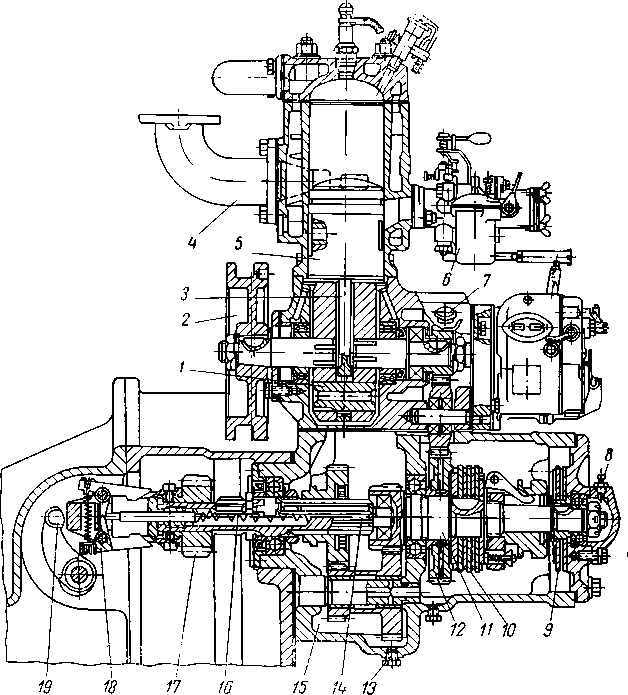

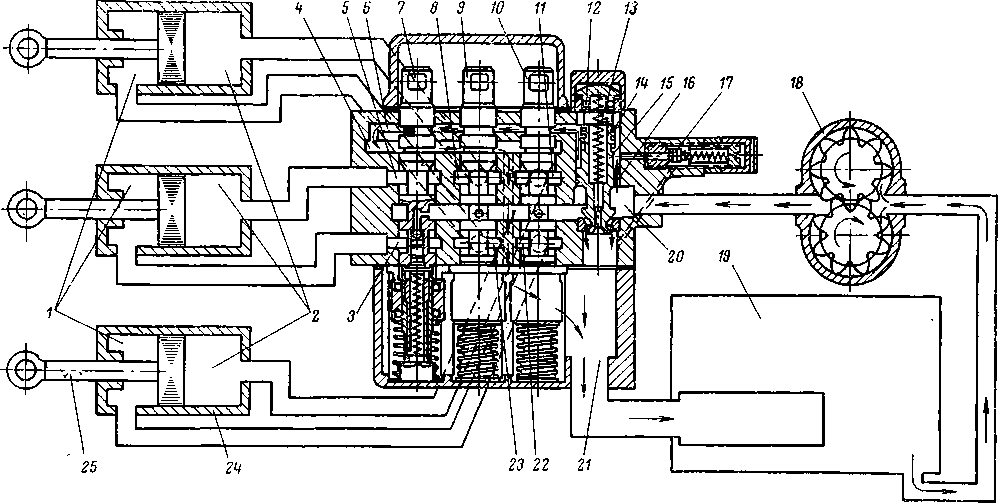

На рис. 9 показан продольный разрез трактора ДТ-54А. В передней части трактора помещен радиатор, за ним двигатель, закрытый капотом, и трансмиссия. Двигатель и трансмиссия закреплены на жесткой швеллерной раме, являющейся остовом трактора.

На раме укреплены ведущие колеса и направляющие колеса, на которые надеты гусеничные цепи. Каретки на ось рамы насажены шарнирно и качаются в вертикальной плоскости, параллельной продольной оси трактора. Каретки имеют опорные катки, соединенные попарно и подрессоренные спиральными пружинами. При движении трактора ведущие звездочки перемещают гусеничные цепи, которые ложатся на грунт и по дорожкам, образованным приливами на внутренней поверхности гусениц, перекатываются опорные катки. Такая конструкция ходовой части обеспечивает плавность хода трактора, и при переездах через препятствия его рама не испытывает резких ударов и больших деформаций.

Трактор оборудован закрытой обогреваемой кабиной с мягким сиденьем. Сзади кабины установлен топливный бак. В кабине размещены рычаги управления трактором и щиток с контрольными приборами.

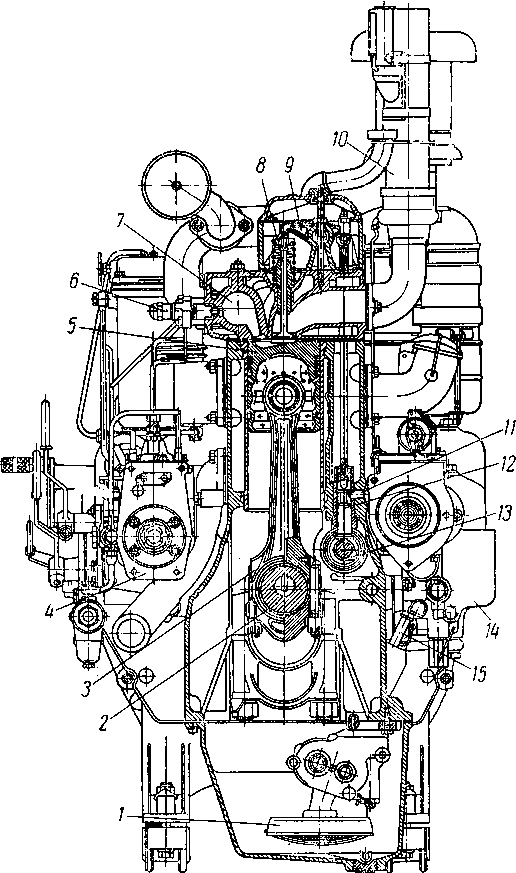

Основной двигатель Д-54А— четырехцилиндровый, четырехтактный, дизельный, с вихревым смесеобразованием, мощностью 54 л. с. при 1300 об/мин коленчатого вала. Двигатель состоит из блок-картера и головки цилиндров, кривошипно-шатунного механизма, механизмов газораспределения и регулирования подаваемого в цилиндр топлива, систем питания, смазки, охлаждения, зажигания и пуска, механизмов управления и контрольных приборов.

Все механизмы и детали двигателя располагаются и крепятся на наружных поверхностях и внутри отлитой из чугуна линейка коробки, называемой блок-картер. К передней плоскости блок-картера прикреплен картер шестерен. Вверху к передней плоскости блок-картера прикреплен водяной насос с вентилятором.

К задней плоскости блок-картера прикреплены: балка, к которой крепится картер муфты сцепления и корпус уплотнения. Внутри задней балки расположены маховик и муфта сцепления. К нижней плоскости блок-картера крепится масляный насос и поддон масляного картера. С левой стороны двигателя по ходу трактора к блок-картеру прикреплены патрубок для заливки масла в картер, и масляные фильтры. На средней части блок-картера привернуты пластины валиков декомпрессионного механизма. К головке цилиндров прикреплена труба от воздухоочистителя и привернута выпускная труба отработавших газов.

Задняя балка двигателя имеет две опоры для крепления его к поперечному брусу рамы трактора. Передняя шарнирная опора двигателя закреплена на переднем брусе рамы трактора. С правой стороны двигателя к блоку-картеру крепится топливный насос, объединенный в один агрегат с регулятором и подкачивающей помпой. Рядом с топливным насосом на блоке укреплен фильтр тонкой очистки топлива. К задней балке двигателя крепится корпус редуктора, на котором устанавливается бензиновый пусковой двигатель. С правой стороны к головке цилиндров крепится впускная труба для засасывания воздуха, необходимого для сгорания топлива и генератор для освещения трактора.

Блок-картер отлит из чугуна и является остовом всего двигателя. В верхнюю часть блок-картера запрессованы гильзы цилиндров, а снизу блок-картер закрывается поддоном, который является резервуаром для смазочного масла. Сверху блок-картер имеет головку цилиндров, отлитую из чугуна, в которой размещены вихревые камеры, клапаны, форсунки и датчик дистанционного термометра, служащего для контроля температуры охлаждающей воды. Сверху к головке цилиндров крепятся стойки, несущие ось с коромыслами клапанов и крепится чугунная коробка (корпус колпака головки), закрывающая коромысла и весь клапанный механизм. Корпус закрывается сверху чугунными крышками.

Головка цилиндров надевается на шпильки, ввернутые в блок цилиндров, и крепится гайками. Для создания герметичности соединения между блоком цилиндров и головкой устанавливается прокладка из асбостального полотна. Против каждого цилиндра в нижней стенке головки сделаны две выемки тарельчатой формы. В середине каждой выемки расположено цилиндрическое отверстие для клапанов. С правой стороны внутри головки против каждого цилиндра расположена литая вихревая камера, имеющая сферическую форму. Вихревая камера соединена с полостью над поршнем каналом, имеющим диффузор. В ступенчатое отверстие каждой вихревой камеры вставляют форсунку и крепят к головке цилиндров шпильками с гайками.

Кривошипно-шатунный механизм находится в блок-картере и состоит из коленчатого вала с маховиком, шатунами и поршнями, входящими в цилиндры, а также из крепежных деталей, необходимых для сочленения всего механизма. Коленчатый вал имеет шатунные шейки (по количеству цилиндров в двигателе) и коренные шейки (на одну больше), которые обрабатывают поверхностной закалкой для увеличения их прочности. Шатунные шейки имеют полости, через которые проходит смазочное масло от магистрали в блоке. Проходя через быстровращающиеся ’шейки, масло в полостях подвергается центробежной очистке и только после этого поступает в шатунные подшипники, вследствие чего износ шатунных подшипников уменьшается. На передней части коленчатого вала последовательно располагаются шестерня привода механизма распределения, маслоотражательная шайба и распорная втулка. Все эти детали зажимаются на валу болтом. Задняя шейка коленчатого вала заканчивается упорным буртиком (гребнем), за ним находится маслогонная резьба и фланец, к которому болтами крепится маховик.

Поршни двигателя изготовлены из алюминиевого сплава. На днище поршня сверху имеются два углубления под клапаны, а между углублениями расположена сферическая поддиффузорная выемка. Поддиффузорная выемка способствует лучшему перемешиванию поступающего из вихревой камеры несгоревшего топлива с воздухом и, следовательно, создает условия для наиболее полного сгорания топлива. Поршень разделяется по высоте на две части: верхнюю — уплотняющую и нижнюю — направляющую (юбку). На наружной поверхности поршня проточено пять канавок для поршневых колец. Три верхние канавки предназначены для компрессионных (уплотняющих) колец, а две нижние — для маслосъемных колец. В бобышке сделаны также кольцевые канавки для установки пружинных колец, предохраняющих палец от осевых перемещений. Поршневые кольца изготавливают из чугуна. Они имеют вырез, называемый замком, в котором зазоры предотвращают заедание колец в гильзе при нагревании. Для надежной работы кольцо должно плотно без просветов (зазоров) прилегать к стенке гильзы цилиндров по всей окружности. Поршневой палец служит для шарнирного соединения поршня с шатуном. Палец удерживается от продольных перемещений стопорными пружинными кольцами, вставляемыми в кольцевые канавки, имеющиеся в бобышках поршня. Шатун шарнирно соединяет поршень с коленчатым валом и передает давление газов, действующих на поршень, коленчатому валу.

Коленчатый вал, воспринимая через шатуны давление газов, действующих в цилиндре на поршень, через силовую передачу передает вращение ходовой части трактора. На фланце коленчатого вала укреплен маховик, предназначенный для выравнивания вращения вала и соединения вала с муфтой сцепления.

Механизм распределения состоит из шестерен, распределительного вала, толкателей, штанг, валиков с коромыслами, клапанов с пружинами, тарелками и сухарями. На распределительном валу имеются кулачки, по паре на каждый цилиндр двигателя. Один из кулачков пары приводит в действие впускной клапан, а другой — выпускной. Распределительные шестерни передают вращение от коленчатого вала двигателя к распределительному валу, топливному насосу, масляным насосам системы смазки и гидросистемы, вентилятору и водяному насосу. Распределительный вал через толкатели, штанги и валики с коромыслами приводит в действие соответствующие клапаны для впуска в цилиндр смеси топлива и воздуха, а также для выпуска из цилиндра отработавших газов.

Счетчик моточасов служит для учета времени работы двигателя.

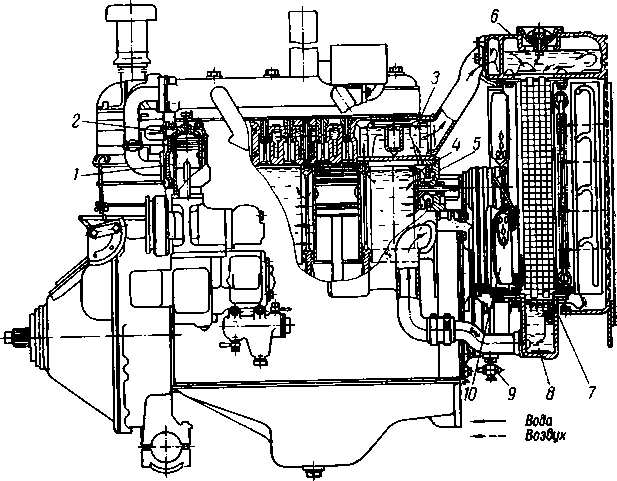

Система смазки трущихся частей двигателя предусматривается комбинированной. Часть трущихся поверхностей смазывается под давлением, а часть — разбрызгиванием. Масло заливается в картер двигателя через горловину; уровень масла контролируется масломерной линейкой. Масломерная линейка вставляется в горловину картера и имеет две метки: верхнюю, отмеченную буквой «77», до уровня которой доливают масло при ежесменном техническом обслуживании (полная заправка), и нижнюю с буквой «Я», которая соответствует минимально допустимому уровню масла в картере.

При вращении коленчатого вала двигателя приводится во вращение масляный насос, который забирает масло через сетку из картера и нагнетает масло через канал в блоке и наружную трубку в фильтр, имеющий отделения грубой и тонкой очистки (центрифуга), откуда масло выходит двумя потоками. Меньший поток, пройдя тонкую очистку, сливается в картер, а больший — после грубой очйстки по соединительной трубке направляется в масляный радиатор. Охлажденное масло из радиатора поступает через обратную трубу и отверстие в корпусе фильтра в масляную магистраль. В холодное время года масляный радиатор можно выключать поворотом крана в корпусе фильтра. Из магистрали масло нагнетается по каналам в блоке: к коренным подшипникам и поршневым пальцам ко втулкам распределительного вала, промежуточной шестерне и коромыслам клапанов. Шатунный подшипник и остальные детали смазываются маслом, которое вытекает из зазоров и разбрызгивается коленчатым валом.

На щитке приборов устанавливается манометр и термометр, служащие для контроля давления и температуры масла. Для спуска масла из картера имеется пробка с магнитом, который притягивает металлические частицы, поступающие в масло от износа трущихся поверхностей.

Масляный шестеренчатый насос, устанавливаемый на двигателе, для нагнетания масла приводится во вращение промежуточной шестерней, посаженной на коленчатом валу и находящейся в кожухе механизма распределения. Масло засасывается из картера двигателя шестеренчатым насосом через сетчатый заборник. Для предохранения от повышения давления масла, особенно при пуске холодного двигателя, насос имеет предохранительный плунжерный клапан, который регулируют на максимально допустимое давление и пломбируют. Масляный фильтр для очистки масла состоит из двух отделений: грубой и тонкой очистки, расположенных под двумя вертикальными колпаками. Масло из масляного насоса подается по трубке в масляный фильтр по каналу, где разветвляется на два потока. Один поток направляется для тонкой очистки в реактивную центрифугу, а другой — в отделение фильтра грубой очистки. Поток масла, поступающего в центрифугу под давлением, приводит во вращение ротор, который при этом вращается на вертикальной оси. Масло отфильтрованное, вытекающее из ротора, сливается в корпус фильтра и через окно в блоке цилиндра поступает в картер. По второму каналу масляного фильтра большая часть подаваемого насосом масла направляется к фильтру грубой очистки. Масло, проходя через фильтр, соприкасается с наружными поверхностями обеих секций, на которых остаются частицы грязи. Через горловину и канал в корпусе фильтра очищенное масло проходит через кран и направляется к нижнему сборнику масляного радиатора. Затем охлажденное масло проходит по каналам корпуса фильтра в масляную магистраль блока цилиндров двигателя и по каналам распределяется по трущимся поверхностям. В холодное время, когда масло охлаждать не требуется, поворотом трехходового крана его направляют непосредственно в масляную магистраль блока цилиндров двигателя. Сливной клапан, регулируемый на давление 1,7— 2,5 кГ/см2, служит для поддержания рабочего давления в масляной магистрали. Необходимо своевременно промывать секции грубой очистки масла. Работа на грязном масле не допускается, так как это вызывает быстрый износ подшипников и других трущихся деталей.

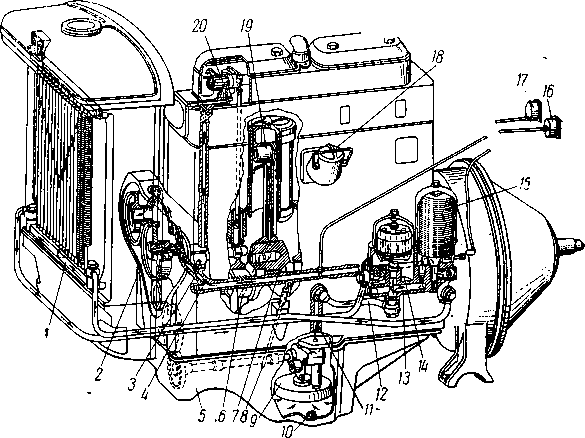

Система охлаждения — закрытая, водяная, с принудительной циркуляцией воды, состоит из радиатора, имеющего верхний и нижний баки, соединенные между собой трубками, водяного насоса и вентилятора. Вода, залитая через горловину верхнего бака радиатора, заполняет всю систему охлаждения.

Когда работает двигатель, то центробежный насос забирает охлажденную воду из нижнего бака радиатора и нагнетает его в рубашки охлаждения основного и рубашки охлаждения пускового двигателей. Вода, омывая стенки цилиндров и головки, воспринимает от них тепло, выделяющееся при работе двигателя, и поступает в верхний бак.радиатора, а затем по трубкам сердцевины радиатора поступает в нижний бак. Трубки охлаждаются потоком воздуха, создаваемого вентилятором, и проходящая по ним вода охлаждается. Температура воды регулируется шторкой, имеющейся впереди водяного и масляного радиаторов. Температура воды контролируется датчиком, помещенным в отводящем патрубке головки цилиндров и термометром, установленном на щитке контрольных приборов. Водяной насос и вентилятор помещаются на одном корпусе и приводятся во вращение ремнями от шкива приводного валика. Натяжение ремней осуществляется натяжным роликом. Вода из системы охлаждения спускается через кран.

Система питания служит для хранения, очистки и подачи в двигатель топлива. Система питания состоит из топливного бака, фильтров грубой и тонкой очистки, ручного и подкачивающего насосов, топливного насоса с регулятором, форсунок, топливопроводов низкого и высокого давления, манометра с бачком-компенсатором, рычагов управления двигателем, воздухоочистителя и впускного трубопровода.

При работе двигателя топливо из бака через расходный кран и соединительную трубку поступает в фильтр грубой очистки и оттуда по трубке в подкачивающий насос. Из насоса топливо подается под давлением по трубке в фильтр тонкой очистки, из которого по трубке нагнетается в головку топливного насоса и в плунжерные пары. Воздух, необходимый для горения топлива, всасывается в цилиндр поршнем снаружи через трехступенчатый воздухоочиститель и в спускной трубопровод.

Фильтр грубой очистки служит для очистки топлива от механических частиц. В фильтре грубая очистка топлива производится сочетанием отстаивания в корпусе фильтра с фильтрацией через металлический ленточно-щелевой фильтр, рабочая поверхность которого образована витками плоской латунной проволоки, наматываемой ребром виток к витку на гофрированный стакан и поджимаемый пружиной. В корпусе фильтра имеется углубление для сбора механических частиц и отстоя масла, которые периодически удаляются через спускную-пробку. После фильтра грубой очистки топливо по трубке поступает в подкачивающий насос.

Фильтр тонкой очистки состоит из корпуса, в котором имеются фильтрующие элементы из хлопчато-бумажной нити, намотанной на медный каркас, обернутый лентой из фильтрующей бумаги. Фильтрующие элементы надеваются на стержни, которые монтируются на плите и поджимаются пружинами. Топливо, подаваемое подкачивающим насосом в корпус фильтра по трубке, просачивается внутрь фильтрующих элементов, оставляя на пряже грязь, и проходит через фильтрующую бумагу во внутреннюю полость элемента, а избыточное количество топлива отводится по трубке. Очищенное топливо движется вверх, проходит в щели между стержнями и круглыми отверстиями в плите, на которой смонтирован элемент, заполняет полость крышки фильтра и оттуда поступает в головку топливного насоса по трубке. По трубкам топливо поступает в компенсаторный бачок и к манометру.

Для продувки фильтра имеется продувочный вентиль.

Ручной насос служит для предварительного заполнения системы питания топливом и для удаления из системы воздуха,, через продувочную пробку.

Подкачивающий насос — поршневой, приводится в действие вращающимся кулачковым валом топливного насоса.

Топливный насос — плунжерный, четырехсекционный, предназначен для подачи точно дозированных порций топлива. Насос состоит из корпуса, в котором на шариковых подшипниках вращается кулачковый вал. Расположение кулачков соответствует порядку работы цилиндров. Над кулачковым валом поступательно перемещаются роликовые толкатели, передающие движение от кулачков плунжерам насоса и по трубкам нагнетают масло в вихревые камеры соответствующего цилиндра двигателя. Вал насоса получает вращение от шестерни, посаженной на коленчатом валу, через промежуточную шестерню, шестерню привода, шлицевой фланец и шлицевую втулку. Масло в насосе должно быть на уровне кромки заливного отверстия. Отверстие для спуска масла закрывается пробкой с конической резьбой. Изменение количества подаваемого топлива, а следовательно, изменение мощности двигателя регулируют поворотом плунжера, осуществляемого при помощи рейки и регулятора.

Регулятор, всережимный центробежный, автоматически поддерживает заданное количество оборотов вала двигателя при изменении нагрузки, ограничивает наибольшее количество оборотов вала и устойчивую работу двигателя, благодаря регулированию подачи необходимого количества топлива. Регулятор имеет корректирующее устройстве, управляемое рычагом от руки машиниста.

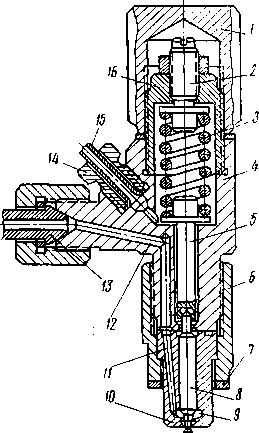

Форсунки двигателя, закрытые штифтовые, служат для впрыска в верхнюю камеру цилиндра двигателя порций мелкораспыленного топлива, нагнетаемого насосом.

Когда давление топлива в трубопроводе высокого давления и канале достигнет 125 кг/см2, приподнимается игла 8 распылителя форсунки, пружина сжимается и через сопловое отверстие в вихревую камеру впрыскивается необходимое количество топлива. После впрыска топлива давление в форсунке падает, игла распылителя опускается под действием пружины и закрывает сопловое отверстие. Топливо, просочившееся в зазор между иглой и корпусом распылителя, попадает в камеру в корпусе распылителя и отводится по каналу к штуцеру, к которому присоединена сливная трубка. Форсунка прикрепляется к головке цилиндров двумя шпильками с уплотнением медным кольцом на каждом цилиндре.

Колпак регулировочного винта, имеющего тарелку для поджатия пружины ввинчивается в стакан. Кроме того, форсунка имеет корпус, штангу, гайку крепления распылителя.

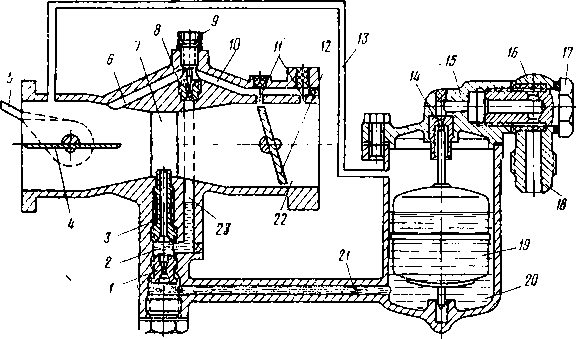

Воздухоочиститель служит для очистки от пыли воздуха, необходимого для сжигания топлива в цилиндре двигателя, чтобы избежать износа от пыли поршневых колец, поршней и гильз цилиндров. Воздухоочиститель устанавливается в начале впускной трубы, и воздух в нем очищается последовательно в трех ступенях: в центробежном – сухом самоочищающемся пылеотделителе, в инерционном масляном пылеуловителе и в сетчатом фильтре тонкой очистки. Очищенный воздух поступает в головку воздухоочистителя, а оттуда — в впускную трубу основного двигателя.

Пусковое устройство дизельного двигателя. При пуске двигателя требуется поворачивание (рывок) коленчатого вала для быстрого сжатия воздуха в цилиндрах и получения в камерах

сгорания высокой температуры, необходимой для воспламенения топлива, а также требуется быстрая подача топлива и его распыление, без чего оно не загорается. Для осуществления такого пуска требуется значительное усилие, превышающее физические возможности человека. Поэтому для пуска дизельных двигателей применяются пусковые устройства. Пусковое устройство дизельного двигателя состоит из карбюраторного двигателя, передаточного и декомпрессионного механизмов. Вал двигателя проворачивают пусковым устройством вначале с небольшим количеством оборотов и без сжатия воздуха в цилиндрах, чтобы преодолеть сопротивление застывшего масла в трущихся частях и привести во вращение маховик. Затем увеличивают количество оборотов и с помощью декомпрессионного механизма включают работу на сжатие в двух цилиндрах, а потом и во всех цилиндрах дизельного двигателя.

После прогрева дизельного двигателя включают подачу топлива и двигатель начинает работать, а пусковой двигатель автоматически отключается и его останавливают. Декомпрессионный механизм регулирует плотность закрытия клапанов и в зависимости от них происходит или не происходит сжатие в цилиндрах дизельного двигателя. Для управления декомпрессионным механизмом имеется рукоятка, установленная на корпусе пускового двигателя. Рукоятка имеет прижимной стопор и три углубления на секторе, на котором нанесены, надписи «Работа» и «2 Прогрев 1». При установке рукоятки на крайнем верхнем положении «Прогрев 1» во всех цилиндрах сжатия нет; на среднем положении рукоятки «2 прогрев» сжатие происходит в двух цилиндрах, а при положении рукоятки «Работа» во всех цилиндрах происходит полное сжатие.

Пусковой двигатель марки ПД-10М, мощностью 10 л. с. (3500 об/мин)—одноцилиндровый карбюраторный двухтактный с кривошипно-камерной продувкой, состоит из герметического картера, цилиндра, головки цилиндра, кривошипношатунного механизма, передаточного механизма, системы питания, системы зажигания и регулятора.

Пуск двигателя осуществляется с помощью пускового шнура. Пусковой двигатель охлаждается присоединением каналов к системе охлаждения дизельного двигателя. Смазка трущихся поверхностей обеспечивается маслом, содержащимся в топливе.

Зажигание осуществляется системой, состоящей из одноис-крового магнето правого вращения с муфтой автоматического опережения, провода высокого напряжения с наконечником и свечи зажигания.

Система питания служит для хранения, очистки и самотечной подачи к пусковому двигателю топлива с добавкой смазочного масла, а также для приготовления рабочей смеси. В состав системы питания входит топливный бачок, отстойник-фильтр, топливопровод и карбюратор.

Карбюратор марки К-Гб обеспечивает подачу в цилиндр пускового двигателя горючей смеси требуемого состава в зависимости от режима работы.

В поплавковую камеру топливо поступает из топливного бака через штуцер с сетчатым топливным фильтром, помещающимся в крышке, и через топливоподводящий винт. Уровень топлива в камере поддерживается постоянным автоматически при помощи поплавка, имеющего вверху игольчатый клапан с седлом. Поплавковая камера, сбалансированная с помощью канала, который соединяет поплавковую камеру с -патрубком воздушной заслонки, по топливному каналу сообщается с главным жиклером, через колодец главной системы с распылителем и топливным жиклером холостого хода. При работе двигателя во время хода поршня вверх в кривошипной камере создается разрежение. Тогда в горловине диффузора из-за увеличения скорости воздушного потока создается также разрежение. Под действием этого разрежения через главный жиклер, и его распылитель топливо вытекает в смесительную камеру, подхватывается потоком воздуха и перемешивается с ним, образуя горючую смесь топлива с воздухом.

По мере увеличения количества оборотов вала двигателя увеличивается разрежение в диффузоре, возрастает расход топлива через распылитель главного жиклера и происходит переобогащение смеси топливом. Необходимый состав смеси для режимов, близких к максимальной мощности, обеспечивает система холостого хода. Когда разрежение в горловине диффузора становится достаточно большим, по воздушному каналу через топливный жиклер холостого хода и топливный канал из впускного патрубка карбюратора начнет подсасываться воздух. Попадая в пространство над главным жиклером, воздух уменьшает разрежение и истечение топлива через главный жиклер. Благодаря этому поддерживается требуемый состав смеси на основном режиме работы пускового двигателя.

На холостом ходу двигателя скорость воздуха в диффузоре невелика, так как дроссель почти полностью прикрыт. Поэтому разрежение в диффузоре мало и главный жиклер не обеспечивает подачи необходимого количества топлива. В это время основную работу выполняет система холостого хода.

Под действием сильного разрежения, возникающего за дросселем, топливо по каналу проходит через жиклер холостого хода, смешивается с потоком воздуха, идущим по каналу из выпускного патрубка и каналу, через отверстия холостого хода выходит в смесительную камеру карбюратора, смешиваясь с основным потоком воздуха. Для регулирования качества смеси на холостом ходу служит винт. При его ввертывании уменьшается проходное сечение топливного жиклера 8 и смесь обедняется, при вывертывании — обогащается. Для дополнительного обогащения смеси во время пуска двигателя прикрывают воздушную заслонку, увеличивая разрежение в диффузоре и смесительной камере. Дроссель карбюратора связан с регулятором и имеет рычаг 5 для ручного управления воздушной заслонки. На этом рычаге смонтирован упорный винт, ограничивающий минимальное количество оборотов вала двигателя.

Впускной патрубок карбюратора у неработающего двигателя закрывают крышкой во избежание попадания пыли.

Регулятор пускового двигателя ограничивает максимальное количество оборотов при работе с малой нагрузкой, управляя дросселем карбюратора. Для этого используются центробежные силы шариков, расположенных в прорезях державки и зажатых между дисками. Вызванное изменением центробежных сил перемещение диска через рычаг и тягу передается дросселю. Если количество оборотов коленчатого вала уменьшается, пружина, преодолевая центробежные силы шариков, отжимает рычаг вправо и открывает дроссель. При увеличении количества оборотов центробежные силы шариков возрастают и преодолевают усилие пружины. Рычаг в этом -случае смещается и прикрывает дроссель.

Магнето предназначено для зажигания рабочей смеси пускового двигателя. Все части магнето смонтированы в корпусе и задней крышке, изготовленных из алюминиевого -сплава. Магнитную систему магнето образуют ротор и магнитопроводные стойки с полюсными башмаками, залитые в тело корпуса. Стойки набраны из пластин тонкой листовой стали. Ротор выполнен в виде вала -с постоянным магнитом, вращается в шариковых подшипниках. Трансформатор вместе с -сердечником закреплен на магнитопроводных стойках и имеет две обмотки. Непосредственно на сердечник намотана первичная обмотка, состоящая из небольшого количества витков толстой медной проволоки. Вторичная обмотка имеет большое количество витков тонкой медной проволоки. Прерыватель установлен на задней крышке магнето. Ротор, вращаясь между полюсными башмаками магнитопроводных стоек, создает в сердечнике трансформатора переменный магнитный поток.

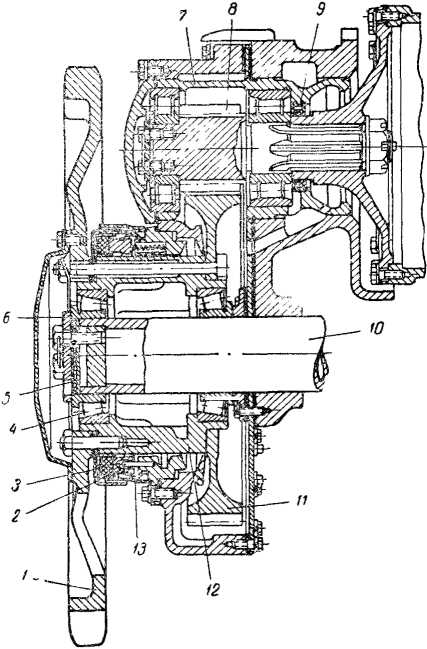

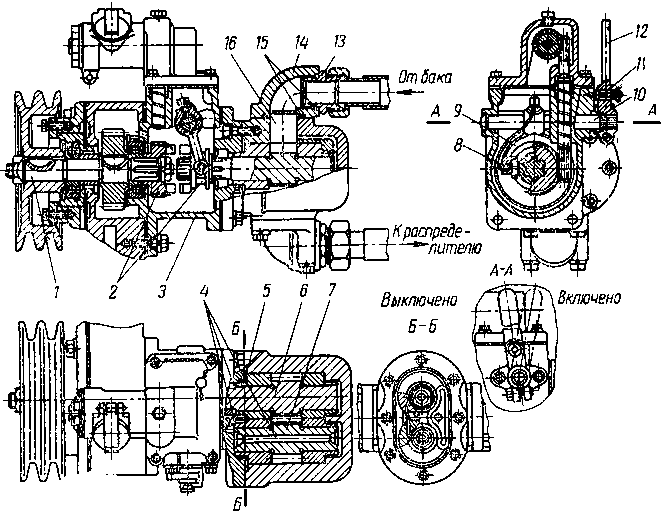

Передаточный механизм, передающий вращение вала пускового двигателя к дизельному, состоит из муфты сцепления, редуктора и механизма выключения. Передаточный механизм заключен в чугунный корпус и его управление осуществляется тремя рычагами: включения муфты сцепления, переключения передач редуктора и включения шестерни.

Муфта сцепления состоит из ведущей части и ведомой, получающей вращение от ведущей части посредством трения.

Редуктор служит для повышения крутящего момента, передаваемого от пускового двигателя дизельному при небольшом количестве оборотов, или для повышения количества оборотов проворачивания вала дизельного двигателя при меньшем крутящем моменте. Повышение крутящего момента требуется в первый период пуска дизельного двигателя, а меньший — во второй, когда двигатель прогрелся и необходимо увеличить количество оборотов вала дизельного двигателя для перевода на питание топливом.

Механизм выключения назначен для ручного соединения пускового двигателя с дизельным на время пуска и для автоматического разъединения их, как только дизельный двигатель начнет работать на топливе и количество оборотов его вала станет больше количества оборотов вала пускового двигателя на второй передаче редуктора. Механизм выключения приходит в действие на основании расхождения грузов под действием центробежных сил, возникающих при вращении вала механизма, и выводит из зацепления шестерни редуктора, после чего следует остановить работу пускового двигателя.

Трансмиссия (силовая передача) трактора ДТ-54А служит для передачи вращения от коленчатого вала дизельного двигателя ведущим колесам (звездочкам).

Главная муфта сцепления предназначена для передачи мощности — усилия от дизельного двигателя к коробке передач. Кроме того, муфта сцепления предназначена для временного отсоединения трансмиссии от вала дизельного двигателя при переключении передач на различные скорости передвижения и направления хода трактора, а также для плавной передачи нагрузки на механизмы трансмиссии и двигателя.

Муфта сцепления сухая, постоянного замкнутого типа, с ведущим и ведомым дисками и рыжачно-кулачковым устройством. Ведущими частями муфты сцепления являются маховик двигателя и нажимной (основной) диск, между поверхностями которых зажимается ведомый диск. Нажимной диск помещается в кожухе, на цилиндрической поверхности которого, в державках, запрессованы три ведущих пальца с головками, входящими в прорези нажимного диска, в результате чего диск вращается вместе с кожухом и может перемещаться вдоль оси муфты сцепления. Нажимной диск пружинами прижимается к ведомому диску и пружины прижимают оба диска к торцу маховика. Ведомый диск состоит из стального диска со ступицей и приклепанных к нему с обеих сторон фрикционных асбестовых накладок, создающих трение между поверхностями ведомого диска, маховика и нажимного диска; при их сжатии усилие от двигателя передается к валу муфты сцепления. Муфта сцепления включается педалью, расположенной с левой стороны в кабине трактора, с помощью механизма выключения, состоящего из педали, тяги, валика с вилкой, отжимной муфты и трех отжимных рычагов. Для остановки выключенного ведомого диска предусмотрен тормоз от вала главной муфты сцепления, обеспечивающий безударное включение шестерен коробки передач.

Промежуточная (карданная) передача соединяет вал муфты сцепления с ведущим валом -коробки передач. Основными упругими элементами передачи являются массивные резиновые втулки, расположенные в гнездах головок. Каждую головку крепят с помощью вставных втулок четырьмя болтами к двум крестообразно расположенным вилкам.

Одна вилка насажена на шлицы вала главной муфты сцепления, а вторая — на шлицы вала привода, который изготовлен как одно целое, с вилкой, соединенной с задней головкой болтами. Соединенная с головкой вилка сидит на шлицах ведущего вала коробки передач.

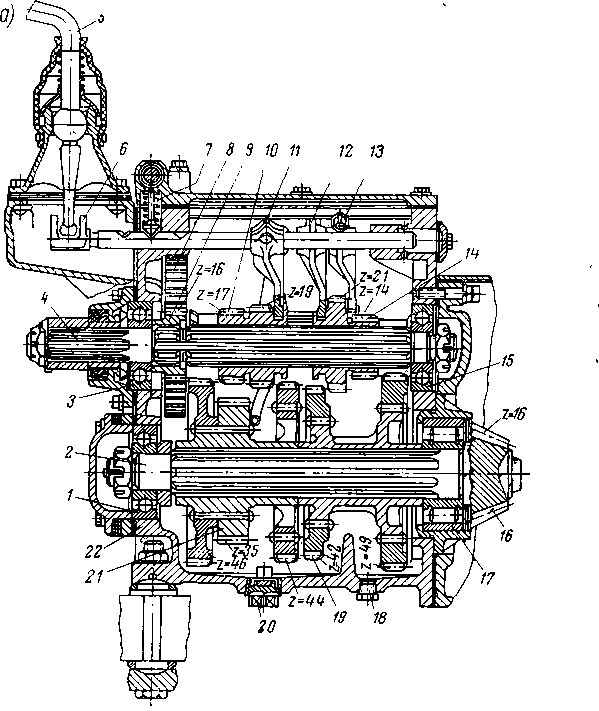

Коробка передач предназначается для изменения хода, мощности и скорости -передвижения трактора, а также для отключения двигателя и вала отбора мощности при пуске-дизельного двигателя и его холостой работы. Коробка передач— трехходовая, пятиступенчатая с механизмом перемены хода (реверсом) — собрана в корпусе (картере) и имеет пять шестеренчатых передач переднего хода и четыре передачи заднего хода.

Блокировочный механизм коробки приводится в действие рычагом муфты сцепления, что исключает возможность переключения передач при включенной муфте сцепления.

Ведущий вал, выступающий из корпуса -коробки передач, сочленяется с валом карданной передачи и приводит в действие передачи коробки. По шлицам ведущего вала свободно перемещаются две каретки, из которых одна с шестернями второй и* третьей передач и вторая с шестернями первой и четвертой передач. Кроме того, впереди на ведущем вале наглухо закреплена шестерня, находящаяся в постоянном зацеплении с шестерней, сидящей на шлицах вала заднего хода и отбора мощности и свободно перемещающаяся по валу. Ведомый вал с малой конической шестерней входит в зацепление с большой шестерней вала заднего моста. На ведомом валу на шлицах посажены блоки шестерен первой и четвертой передач.

Промежуточный вал имеет шестерню и зубчатую муфту пятой передачи. Подвижная шестерня пятой передачи свободно сидит на промежуточном валу и находится в постоянном зацеплении с шестерней ведомого вала.

Переключаются передачи с помощью рычага, валиков и вилок. Рычаг выведен в кабину трактора и при определенном его положении включается нужная передача. Включать передачи можно только при выключенной главной муфте сцепления, что достигается установкой механизма блокировки.

Большая коническая шестерня, прикрепленная к фланцу вала заднего моста, входит в зацепление с конической (малой) шестерней ведомого вала коробки передач, от которой она приводится во вращение. При этом количестве оборотов вала заднего моста по сравнению с ведомым валом коробки передач уменьшается, что увеличивает крутящий момент на ведущих колесах трактора, а следовательно, увеличивает тяговое усилие и мощность трактора на крюке для преодоления сопротивления движению трактора, работающего с навесными или прицепными дорожно-строительными машинами и механизмами. На валу заднего моста в отделениях корпуса с левой и правой стороны находятся муфты поворота (бортовые фрикционы) с тормозами, а снаружи смонтированы конечные передачи к ведущим звездочкам, приводящим в движение гусеницы трактора.

Муфты поворота сухого типа — многодисковые, с фрикционными накладками. Управление муфтами поворота — рычажное. Включение и выключение муфт поворота осуществляется механизмами, которые управляются ручными рычагами, расположенными с левой стороны в кабине трактора. Муфты поворота имеют ленточные тормоза, действующие на наружные барабаны муфт поворота и приводятся в действие рычагами от ножных педалей, расположенных с левой стороны в кабине. Тормоза предназначены для осуществления крутых поворотов трактора, а также для торможения его при движении, особенно на спусках. При затягивании тормозных лент происходит остановка ведущих звездочек, а следовательно, и гусениц.

Конечные передачи (бортовые передачи) расположены снаружи по обеим сторонам заднего моста трактора. Каждая передача состоит из пары цилиндрических шестерен, заключенных в картер, и передает вращение от муфты поворота ведущему колесу, уменьшая количество оборотов. Ведущие колеса, прикрепленные болтами к ступицам ведомых шестерен конечных передач, зацепляют зубьями звенья гусениц и при вращении приводят в движение гусеничные цепи.

Вал отбора мощности служит для передачи вращения валу лебедки, приводящей в действие навесную или прицепную дорожно-строительную машину или механизм.

Вал отбора мощности соединен на прямую промежуточным валом коробки передач и постоянно вращается при работе двигателя. Для включения вала отбора мощности необходимо рычаг управления перевести в крайнее переднее положение. Вал отбора мощности имеет фиксаторы, надежно фиксирующие включение или выключение кулачковой муфты. Вал отбора мощности включают обязательно при выключенной муфте сцепления.

Рама трактора состоит из двух продольно расположенных швеллеров, соединенных между собой поперечными брусьями — связями (впереди одним брусом, посередине двумя брусьями и сзади трубой). Задняя связь — труба, соединяющая задние концы швеллеров, служит опорой для корпуса заднего моста и является осью ведущих колес ходовой части и ведомых шестерен конечных передач.

Подвеска трактора — балансирная, осуществлена посредством кареток, имеющихся по две с каждой стороны. Каждая каретка состоит из внешнего и внутреннего балансиров, соединенных шарнирно осью качания, которая закреплена клином (чекой) во внутреннем балансире и качается во втулках, запрессованных во внешний балансир. Балансиры распираются пружинами.

Каретка устанавливается на цапфу поперечного бруса рамы. С одной стороны балансир упирается в кольцо, а с другой — в опорную шайбу. Втулки изготовлены из стали, закалены до высокой твердости и работают без смазки, поэтому шарниры не -имеют уплотнений и крышек.

В расточки балансиров на роликоподшипниках вставлены оси, на которых посажены опорные катки, а к фланцам балансиров прикреплены крышки подшипников и уплотнения.

Ходовая часть состоит из размещенных по обоим сторонам трактора: направляющих колес с амортизирующими и натяжными устройствами, ведущих колес и поддерживающих роликов, на которые натянуты гусеничные цепи (гусеницы).

Направляющее колесо и амортизирующее устройство служат для направления и натяжения гусеничной цепи. Направляющее колесо состоит из двух ободов, фиксируемых штифтами, закрепленными на ступице пятью стяжными болтами. Ступица вращается на двух конических роликовых подшипниках, посаженных на шейки коленчатой оси.

Поддерживающие ролики (по два с каждой стороны трактора) поддерживают верхнюю ветвь гусеничной цепи.

Гусеничная цепь составлена из звена (фасонные стальные плиты), которые шарнирно соединены между собой при помощи проушин и пальцев, удерживаемых от выпадания шплинтами. На внутренней поверхности звеньев имеются цевки для зацепления с зубьями ведущего колеса и реборды, удерживающие гусеничную цепь от спадания. На внешней поверхности звена сделаны почвозацепы.

Ведущее колесо зацепляется с гусеницей профилированными зубьями и приводит в движение гусеницу. Колесо крепится болтами к ступице ведомой шестерни конечной передачи.

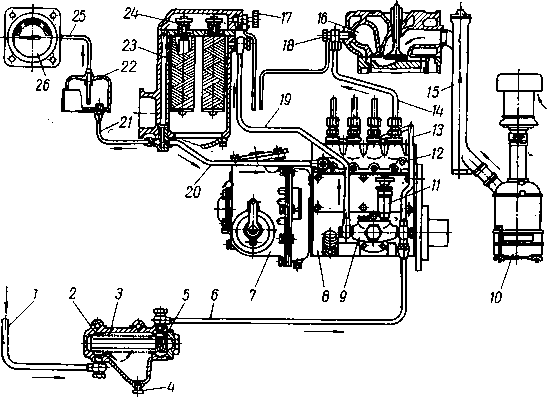

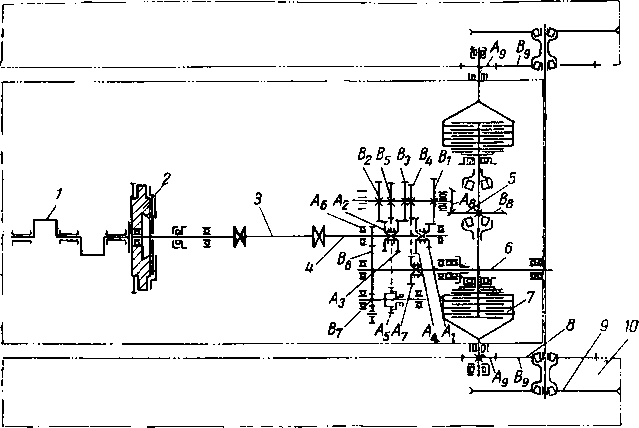

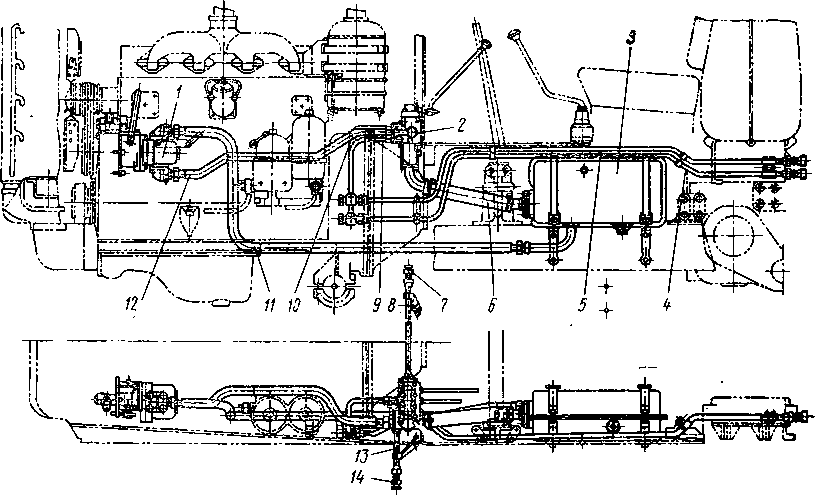

Гидравлическая система. Трактор ДТ-54А оборудован унифицированной раздельно-агрегатной гидравлической системой, которая предназначена для привода в действие навесных и прицепных машин и механизмов. В гидравлическую систему входят: насос с приводом, распределитель, масляный бак, стальные и резиновые маслопроводы.

Масляный насос крепится к картеру шестерен распределения (с левой стороны двигателя); вал насоса приводится во вращение от вала привода вентилятора при помощи соединительной кулачковой муфты. Неподвижная половина муфты объединена с шестерней привода счетчика моточасов.

Подвижная половина муфты свободно перемещается по шлицевому валу ведущей шестерни масляного насоса.

В корпусе привода помещен механизм, при помощи которого включается и выключается насос рычагом. Масляный насос гидросистемы — гидропривода шестеренчатый, состоит из корпуса с крышкой, в котором помещены ведущая и ведомая шестерни, находящиеся в постоянном зацеплении, и при вращении шестерен масло засасывается из масляного бака и нагнетается под давлением до 130—135 кГ/см2 по маслопроводу высокого давления к распределителю. Для включения насоса наружный рычаг нужно перевести в сторону главной муфты сцепления вправо, а для выключения — влево.

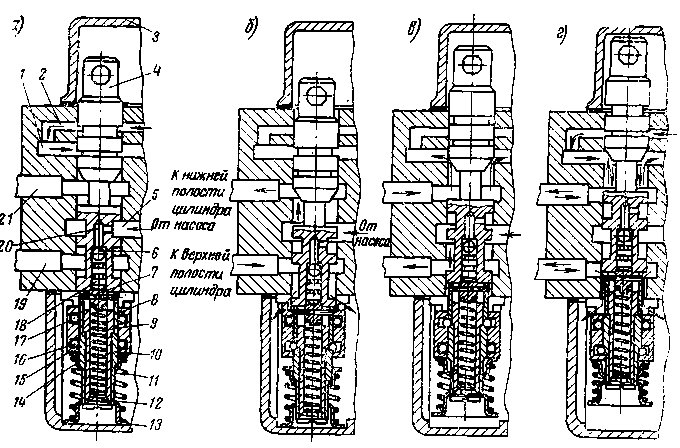

Распределитель имеет корпус, в котором размещены три золотника с механизмами автоматического управления, пере-пусной и предохранительный клапаны. Распределитель управляется рычагами, расположенными в кабине трактора.

На рис. 27 показана схема гидравлической системы. От работающего масляного насоса масло постоянно поступает в приемную полость распределителя, оттуда с помощью золотников (имеющих от каждого по два выводных отверстия) может быть направлено обратно в масляной бак через сливную полость, или в верхние или в нижние полости силовых цилиндров. Одновременно с пуском масла в одну из полостей силовых цилиндров золотник открывает свободный слив масла из противоположных полостей силовых цилиндров и в масляный бак. Рычагами управления каждый золотник может быть поставлен в одно из четырех положений: нейтральное, подъем, опускание и плавающее. При нейтральном положении золотника рычаг устанавливается посередине, при подъеме — до отказа вверх, при опускании — вниз и при плавающем — до отказа вниз. Схема управления рычагами распределителя приведена на таблице, прикрепленной в кабине трактора около рычагов.

Рабочие положения золотника показаны на рис. 28.

От распределителя маслопроводы подводятся к силовым цилиндрам или рычагам управления, установленным на прицепных или навесных дорожных машинах или механизмах.

В зависимости от количества силовых гидроприводов, имеющихся на прицепных или навесных дорожных машинах и механизмах, используется нужное количество отводов маслопроводов от распределителя, а неиспользуемые — заглушаются заглушками.

Категорически запрещается длительная задержка рычагов управления золотниками в положении подъема или опускания после окончания этих процессов, так как это влечет за собой перегрузку предохранительного клапана, перегрев рабочей жидкости и выход из строя масляного насоса.

Маслопроводы и арматура. Для маслопроводов применяются тонкостенные стальные трубы и тонкостенные резиновые шланги с металлической оплеткой. Стальными маслопроводами соединены агрегаты, неподвижно установленные на тракторе. Они имеют на обоих концах уплотняющие конусы и накидные гайки, которыми они присоединяются к штуцерам, ввинченным в корпуса масляного насоса и распределителя, а также к резиновым шлангам.

Резиновые шланги (на давление свыше 150 кГ/см2) для соединения имеют внутренние ниппели, с предварительно надетыми на них накидными гайками.

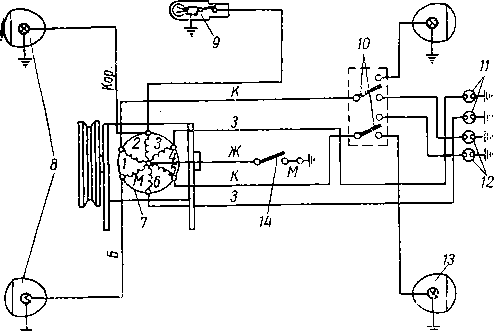

Цвета проводов; Кор. — коричневый, Б — белый, К — красный, Ж —желтый, 3 —зеленый ные втулки, устанавливают их против ниппелей и на втулках провальцовынают две глубокие канавки, что обеспечивает герметичность и прочность соединения. При помощи накидных гаек к шлангам присоединяется различная арматура.

Электрооборудование предназначается для освещения в ночное время дороги, рабочих мест и органов навесных и прицепных дорожно-строительных машин и механизмов.

Электрооборудование состоит из генератора Г-46В, имеющего обмотки 1—6, вырабатывающего электрическую энергию переменного тока напряжением 12В, выключателя, двух переключателей освещения, четырех штепсельных розеток, передних и задних фар, лампы на щитке приборов, проводов (окрашенных в различные цвета в зависимости от их назначения) и переносной лампы.

Вспомогательное оборудование трактора состоит из кабины, сиденья, обшивки, капота и сигнального устройства. Кроме того, трактор снабжается комплектом инструментов и инвентаря, необходимого для эксплуатации.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Трактор ДТ-54А"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы