Строй-Техника.ру

Строительные машины и оборудование, справочник

Система обеспечивает автоматизацию управления технологическими процессами установки СБ-168 по приготовлению сухих бетонных смесей на основе цементных и гипсовых вяжущих.

Автоматизации подлежат следующие технологические линии по производству сухих смесей: тракт подачи заполнителя, процесс сушки заполнителя, дозирование компонентов смеси, разгрузка отдозированных составляющих и выгрузка готовой смеси в транспортные средства, транспортирование готовой продукции, программно-логическое управление механизмами установки в автоматическом цикле. Вследствие сложности электрической схемы управления установкой рассмотрим только основные принципы автоматизации.

В комплект технических средств входят: устройства локальной автоматики, микропроцессорный комплекс для управления весодозирующими устройствами, средства оперативного отображения информации о технологических процессах, средства управления объектом.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В качестве микропроцессорного комплекса применена обладающая повышенной надежностью микроЭВМ СМ1810, имеющая развитую систему устройств связи с объектом. Она обеспечивает ввод дискретных, частотных, аналоговых сигналов от первичных преобразователей и преобразование их в цифровую форму для дальнейшей обработки и формирования управляющих воздействий. Конструктивно комплекс выполнен по блочно-модульному принципу с применением унифицированных блоков на базе интегральных микросхем. Это обеспечивает раздельную проверку блоков, их взаимозаменяемость и оперативную замену при ремонте.

Микросхемы обрабатывают информацию в аналоговой форме и хранят ее. При применении интегральных микросхем уменьшаются габариты отдельных модулей и блоков и повышается надежность работы системы в целом с вероятностью безотказной работы в течение 2000 ч.

Комплекс оснащен внешними устройствами связи периферийных объектов с оператором (видеотерминалом и печатью). Конструктивной его основой являются приборный блок и пульт управления. Комплекс поставляют с комплектами программного и тестового обеспечения, эксплуатационной документацией, запасными и монтажными частями и инструментами. Комплекс под. ключают к сети переменного тока с напряжением 220 В и частотой 50 Гц.

Средства локальной автоматики расположены в пульте управления и в силовых шкафах. В пульте управления размещены также линейные блоки для передачи дискретной информации от средств первичной информации в микроЭВМ, а на его панели — дистанционные задатчики систем регулирования, переключатели режимов управления, кнопки дистанционного управления технологическим оборудованием.

МикроЭВМ производит автоматический опрос датчиков первичной информации, проверяет состояние механизмов, т. е. определяет готовность установки к работе.

На мнемосхеме с помощью показывающих приборов и свето-диодов оперативно отображается информация о технологическом процессе и состоянии механизмов и агрегатов.

Управление установкой по приготовлению сухих смесей включает в себя комплекс операций, необходимых для формирования соответствующих воздействий на управляемый объект, включая операции контроля (сбора информации) и исполнения (реализация) управляющих воздействий по предварительно выбранному оптимальному алгоритму. Поэтому каждая задача управления сформулирована с помощью алгоритмов.

Алгоритм функционирования подсистемы управления трактом подачи заполнителя предназначен для решения следующих задач: контроль исходного состояния технологических механизмов тракта; контроль функционирования средств сбора первичной информации; управление пуском механизмов тракта, транспортировкой по тракту заполнителя в заданном количестве, остановкой механизмов в аварийных ситуациях и программной технологической остановкой, сигнализация о наличии материала в бункерах.

Перед началом запуска первого механизма тракта (виброгрохота) выдается предупредительный звуковой сигнал, после которого начинается запуск механизмов тракта в заданной последовательности.

Между механизмами тракта существуют блокировки, которые обеспечивают запуск любого механизма только после начала работы предыдущего, т. е. последующий включается при наличии сигнала от датчика о включении предыдущего механизма тракта. Последним включается ленточный питатель.

Такие блокировки позволяют определить неисправность в системе при отсутствии сигнала от датчика механизма, на который выдано управляющее воздействие на запуск. Например, если при подаче сигнала на запуск вентилятора отсутствует сигнал от датчика потока воздуха, то последующий механизм не включается, о чем в микроЭВМ поступает информация, которая перелается оператору.

Технологические механизмы тракта останавливает оператор нажатием кнопки «Стоп» на пульте управления.

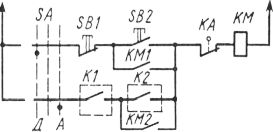

Выбирают режим управления (дистанционный или автоматический) переключателем 5Л. В дистанционном режиме («Д») оператор включает механизм кнопкой SB2, а отключает кнопкой SB1.

Запуск и останов каждого механизма тракта производятся с выдержкой времени 1—3 с, что достаточно для получения необходимой информации о запуске от соответствующих датчиков первичной информации (от датчика скорости и блок-кон-такта пускателя). Время остановки последующего механизма (при условии полного освобождения его от транспортируемого материала) t— — L/v, где L — длина конвейера, v — скорость конвейера.

При необходимости аварийного отключения ленточных конвейеров вручную натягивают трос, протянутый вдоль всей линии конвейера, который размыкает контакт аварийного выключателя КА. При отпускании троса контакт выключателя КА вновь замыкается.

Для нормального включения пуска установки СБ-168 микроЭВМ выдает в схему сигналы на включение двух реле К1 и К2. Нормально разомкнутые контакты этих реле подают напряжение на соответствующий магнитный пускатель КМ, который включает свой механизм и одновременно замыкает свой блок-контакт КМ2. МикроЭВМ снимает управляющий сигнал на реле К2, которое, отключившись, размыкает свой контакт, и пускатель КМ оказывается под напряжением через контакты К1 и КМ2.

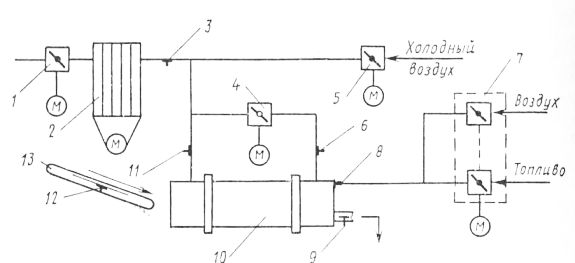

Алгоритм управления процессом сушки заполнителя использует аналоговые сигналы от показаний датчиков температуры и давления, измерителя массы и расхода топлива (рис. 57). На основании этих сигналов вырабатываются управляющие сигналы (импульсы) на объект управления.

Поддерживается заданное давление путем автоматического управления воздушной заслонкой 1 дымососа: сравнивается текущее давление с заданным и при наличии рассогласования выдается управляющее воздействие (сигнал) на исполнительный механизм управления воздушной заслонкой. Длительность и частоту сигналов (импульсов) регулирования устанавливают экспериментально на объекте управления.

Рис. 1. Схема пуска механизмов технологичесого тракта

Контролируют температуру отходящих газов сушильного барабана в двух режимах работы: в летнем и зимнем. Летом заслонка должна быть закрыта. Система регулирования обеспечивает поддержание температуры в рабочем диапазоне (115— 135 °С) и определяет истинное состояние заслонок. Летом, если заслонка открыта, она закрывается, а зимой остается открытой. Зимой заслонку подачи холодного воздуха обязательно закрывает оператор с пульта.

Рис. 2. Линия сушки заполнителя:

1, 4, 5, 7 — заслонки дымососа, байпаса, холодного воздуха, горелки, 2— фильтр, 3, 6, 9, И — датчики контроля температуры воздуха в фильтре, на входе и выходе сушильного барабана и песка, « — датчик контроля расхода топлива, 10 — сушильный барабан, 12 — датчик давления (тензометриче-ский), 13 — конвейер

Если температура равна нижнему пределу рабочего диапазона (меньше 115 °С), заслонка подачи холодного воздуха, если она была открыта, закрывается. Закрываются все заслонки путем подачи управляющих сигналов (импульсов) на их исполнительные механизмы. Если температура больше 145 °С (при наличии управляющего воздействия), открывается заслонка подачи холодного воздуха.

Алгоритм управления процессом сушки заполнителя используется также для расчета расхода топлива на процесс сушки песка в сушильном барабане. Система следит за действительной температурой газов в сушильном барабане по датчику и проверяет условие допускаемого диапазона температур (110— 140 °С). Если такое условие не выполняется, то по определенному закону вырабатываются управляющие воздействия на исполнительные механизмы заслонки подачи топлива. При этом длительность импульсов пропорциональна скорости изменения температуры. Датчик 8 контролирует расход топлива.

По результатам контроля работы механизмов определяют длительность простоев механизмов и установки в целом.

Набор за данной дозой по каждому компоненту соответствует рецептуре смеси (машина рассчитана на выдачу 30 рецептов), но в памяти ее находится еще 170 рецептов, которые оператор может задавать с помощью дисплея.

При управлении технологическим процессом в дистанционном режиме необходимая информация о состоянии механизмов данного технологического участка и массе отдозированных компонентов поступает на мнемосхему пульта оператора.

Для работы установки в автоматическом режиме от микро-ЭВМ оператор подает сигнал о запуске механизмов кнопкой на пульте. Затем вводит в ЭВМ с помощью дисплея номер рецепта, общую массу смеси по данному рецепту, адрес подачи готовой смеси, наличие компонентов в бункерах и силосах, после чего с пульта дает команду на установку поворотной воронки в заданное положение — алгоритм начинает реализацию следующих задач: выбор рецепта, определение задания на дозу каждого компонента, включение винтовых и затворных питателей дозаторов, контроль дозирования, изменение частоты вращения винтовых питателей, отключение винтовых питателей после набора дозы, запуск смесителя, засыпка отдозированных компонентов в смеситель, разгрузка смесителя, определение погрешности дозирования, расчет корректирующего воздействия при коррекции погрешности дозирования, контроль опустошения бункерных дозаторов (контроль «0»), фиксация количества приготовленной смеси с выводом информации на печать.

Набор массы компонентов в дозатор производится в течение 2 мин; основная масса (до 90%) набирается винтовыми питателями на максимальной частоте вращения, после чего переключается частота вращения винтовых питателей на минимальную и производится «досыпка» компонента.

Затем включается смеситель от микроЭВМ и дается команда на разгрузку дозаторов. В случае неисправности дозатора выдается соответствующая информация оператору, он устраняет неисправность, о чем вносит соответствующую информацию в микроЭВМ.

После разгрузки дозаторов автоматически осуществляется контроль «О», закрываются их выходные затворы, включаются питатели и начинается новый цикл дозирования. Информация о количестве массы приготовленной смеси печатается на ленте с нарастающим итогом. Об окончании приготовления заданной массы смеси по данному рецепту выдается на дисплее сообщение

оператору, который вносит в программу новый рецепт.

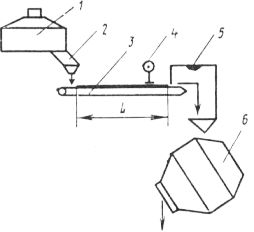

Смешивание материала в смесителе продолжается до 2 мин, после чего производится разгрузка смесителя в питатель-накопитель 3 (рис. 58), а затем в скиповый подъемник 6. К этому времени питатель-накопитель должен быть свободным от смеси, о чем свидетельствует информация, поступающая от датчика наличия материала (сигнал, соответствующий «О»).

Алгоритм управления транспортировкой готовой продукции предназначен для решения следующих задач контроля и управления: контроль исходного состояния механизмов тракта транспортировки готовой продукции и средств сбора первичной информации, проверка работы механизмов тракта, управление (включение, отключение) механизмами тракта.

Система управления определяет местонахождение распределительного устройства 13 (см. рис. 35) и выдает сигнал на его перемещение по заданному потребителем адресу, т. е. в один из пяти силосов, что фиксируется на пульте управления соответствующими датчиками положения (конечными выключателями).

Алгоритм управления обеспечивает контроль состояния каждого датчика положения. Для этого в памяти микроЭВМ постоянно фиксируются соответствующие сигналы. Контроль прохождения распределительной воронки над силосами производится по времени. Если по истечении расчетного времени датчик положения не выдал сигнал, оператору выдается информация о его неисправности.

Таким же образом по времени контролируется положение скипового подъемника (нижнее, верхнее и два промежуточных). Контроль времени прохождения скиповым подъемником промежуточных положений производится в автоматическом режиме. При подходе в верхнее положение скорость груженого скипового подъемника автоматически снижается.

Рис. 3. Линия разгрузки готовой смеси в скиповый подъемник:

1 — смеситель, 2 — разгрузочный затвор, 3 — питатель-накопитель, 4 — датчик наличия материала, 5 — сборная воронка, 6 — скиповый подъемник

Если к моменту разгрузки смесителя скип не занял нижнее положение, питатель-накопитель может полностью принять содержимое смесителя. Наличие готовой сухой смеси на питатель-накопителе фиксируется сигналом датчика наличия материала. При исчезновении сигнала от датчика вырабатывается управляющее воздействие на закрытие разгрузочного затвора и останов питателя. Для исключения аварийных ситуаций при неисправности датчика предусмотрен контроль опорожнения смесителя по времени. Отсчет времени начинается с момента открытия затвора, открытое или закрытое положение которого фиксируется датчиком положения. По истечении заданного времени вырабатывается сигнал на закрытие затвора смесителя, а при отсутствии ковша в исходном положении и на останов питателя-накопителя.

После каждого опорожнения смесителя в память микроЭВМ с нарастающим итогом заносится информация о количестве приготовленной сухой смеси с указанием ее марки и адреса отправки (в автотранспорт или в складские силосы).

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Установки для производства сухих смесей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы