Строй-Техника.ру

Строительные машины и оборудование, справочник

Особенности конструкции драглайна экскаватора Э-505

Драглайном копают на себя, поэтому он предназначен для разработки грунта ниже уровня стоянки экскаватора.

Самое широкое применение экскаваторы Э-505, оборудованные драглайнами, имеют на разработке выемок, причем нередко экскаватором выбирают не только откос выемки, но им же выполняют и вторую перекидку грунта в кавальер, особенно в тяжелых климатических условиях при большой влажности глинистых грунтов. Предельная глубина выемки для экскаватора теоретически составляет при одной проходке около 7 м (при 10-метровой стреле). Поэтому при более глубоких выемках и больших объемах вынимаемого грунта применяют метод двух проходок, причем экскаватор выполняет вторую проходку параллельно первой, но на 1,5—2,0 м далее от бровки забоя или же предварительно разрабатывает себе площадку в высокой части выемки, снижая тем самым ее глубину. Экскаваторы с оборудованием драглайна также применяют для рытья котлованов и выборки грунта со дна рек. В последнее время драглайны успешно конкурируют с прямыми лопатами при разработке карьеров с погрузкой в автомобильный транспорт в том случае, если карьерные условия позволяют ставить экскаватор на верху забоя, а транспорт подавать по низу.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Драглайн обладает значительно большим радиусом действия, чем прямая лопата. Это создается не только за счет более длинной стрелы, но и за счет тросовой подвески ковша, допускающей заброс его под углом 20—30° к вертикали, что дает увеличение радиуса действия на 3—4 м. Для заброса ковша машинист сначала подтягивает его тяговым тросом, потом отпускает тяговый трос и на 2—3 сек. выбирает подъемный, тогда ковш по инерции забрасывается дальше габаритного вылета стрелы. После заброса ковш принимает горизонтальное положение и подтягивается по грунту тяговым тросом, причем зубья ковша и режущая кромка снимают стружку и заполняют ковш. Когда он подходит к кромке забоя, то при помощи подъемного и тягового тросов выравнивается в положение, близкое к горизонтальному, но со слегка приподнятой передней кромкой. Затем ковш поднимают вверх при одновременном повороте кабины экскаватора. Над местом выгрузки отпускают тяговый трос и, так как подъемный трос крепится позади центра тяжести ковша, он опрокидывается и грунт высыпается. Затем цикл повторяется.

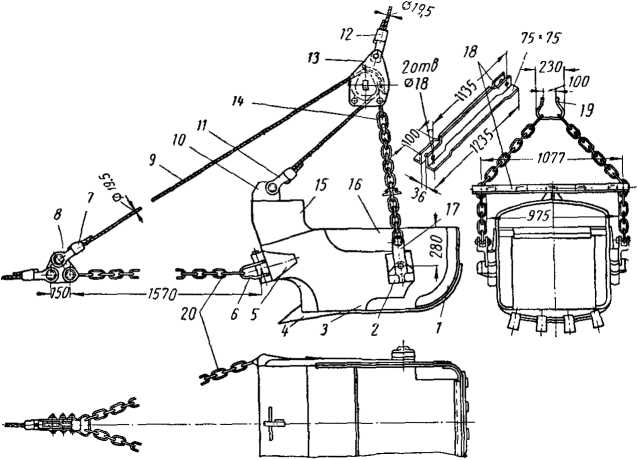

Оборудование драглайна Э-505 состоит из следующих основных узлов: ковша с подъемными и тяговыми цепями; опрокидного блока; решетчатой стрелы; универсальной наводки; тросов — подъемного, тягового и опрокидного; полиспаста стрелы драглайна.

Корпус ковша драглайна сварной, из стальных листов толщиной 8—10 мм и передней стенки из стали ЗОГЛ, спереди ковш снабжен козырьком из стали марки Ст. 3 толщиной 20 мм. К передней стенке приклепаны тяговые проушины из стали марки Ст. 3 и подъемные проушины из стали ЗОГЛ для крепления тяговых и подъемных цепей при помощи скоб, подвесок и пальцев. Все пальцы зашплинтованы через отверстия в проушинах. На кромку передней стенки надеты четыре зуба 4 из литой стали Г-13. Под верхней частью зуба установлен набор прокладок из листовой стали толщиной 0,7—2,0 мм. Каждый зуб приклепан к ковшу двумя заклепками размером 19 X 190 и 140. В эксплуатации оказалось выгоднее ставить вместо заклепок болты с потайными головками, что облегчает замену зубьев в карьере. Снизу к корпусу ковша приварены четыре полозка размером 60 X 20 мм из стали марки Ст. О, предотвращающие его быстрый износ; они служат как бы продолжением нижней части зубьев.

К козырьку приварена проушина со втулкой, к которой при помощи коуша и пальца присоединен один конец опрокидного троса 9. Другой конец троса проходит через опрокидной блок и крепится к серьге, являющейся связующим узлом для тяговых цепей тягового и опрокидного тросов. Меняя длину опрокидного троса, можно изменить угол наклона ковша при копании грунта в пределах от 30 до 45°. При работе в сыпучих грунтах трос удлиняют, при работе в вязких — укорачивают.

Тяговые и подъемные цепи — некалиброванные из стали марки Ст. 3 диаметром 28—32 мм; внутренний шаг звена может колебаться от 65 до 135 мм. Тяговые цепи имеют по два концевых звена каждая, а подъемные — по три звена из стали марки Ст. 6 с частичной термической обработкой. Эти звенья сварены при помощи газовой сварки. Подъемные цепи на шестом звене снизу расперты угольником для того, чтобы они не препятствовали опрокидыванию ковша и не перетирались об него. Распорный угольник изготовлен из уголков 75 X 75 длиной 1235 мм.

Ковш драглайна экскаватора Э-505А отличается от ковша драглайна экскаватора Э-505 тем, что корпус его весь литой из стали ЗОГ. В кромку корпуса вставлены обычные зубья ковша прямой лопаты, зашплинтованные таким же способом. Передний козырек сварен из двух частей (правой и левой) и усилен двумя косынками. Тяговые проушины отлиты из стали 25-4518 и приварены.

Режущая кромка направлена твердым сплавом. Все остальные детали ковша и его объем остаются такими же. Вес корпуса ковша 708,2 кг, а общий вес с опрокидным блоком и всеми деталями подвешивания ковша около 960 кг. Ковши экскаваторов Э-505 и Э-505А всех выпусков взаимозаменяемы.

Опрокидной блок служит для опрокидывания ковша при разгрузке. Через него проходит опрокидной трос, к которому присоединяются подъемный трос и подъемные цепи ковша. Блок из стали ЗОГЛ вращается на оси и двух втулках из стали марки Ст. 6; блок заключен в обойму из двух щек из листовой стали толщиной 12 мм. Между щеками обоймы вварено ограждение блока, установлен палец размером 40 х 124 и два болта: М36 х 4 длиной 150 мм и М18х2.5 длиной 125 мм. На болты надеты распорные втулки длиной 75 мм, чтобы предохранить их от перетирания тросом. Подъемный трос присоединяется к верхнему пальцу при помощи клинового коуша, проушины которого входят внутрь обойму блока; палец стопорится снаружи планкой. Подъемные цепи соединяются с опрокидным блоком общей скобой, надевающейся на болт снаружи обоймы. Ручей для троса в блоке имеет треугольную форму, облегчающую опрокидывание ковша.

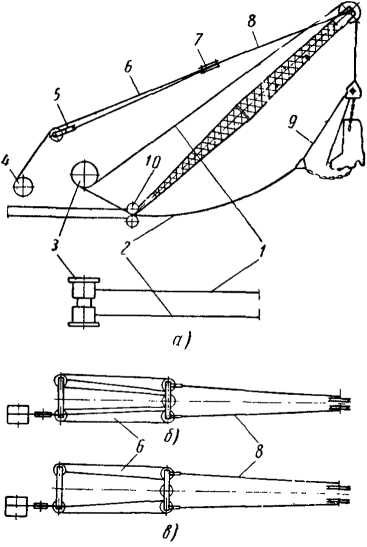

Стрела драглайна решетчатой конструкции сварена из восьми уголков 75×75×10 мм, двух комплектов уголков 4 х 40 х 40 мм, вертикальной и горизонтальной решеток. Для удобства монтажа и транспортировки стрела сделана разъемной из двух частей. В плане стрела расширяется в пяте и суживается в головной части для большей устойчивости в месте крепления к поворотной платформе. Сбоку она имеет наибольшую высоту в месте разъема. Обе части стрелы соединяются между собой с помощью восьми фланцев диаметром 170 мм, восьми болтов длиной 80 мм и четырех болтов длиной 60 мм. Под гайки болтов ставят пружинные шайбы, которые при эксплуатации стрелы легко теряются, изготовить их в мастерских очень трудно, поэтому можно удлинить болты на 15—20 мм и поставить контргайки. Установка болтов без шайб или контргаек не допускается, так как ведет к ослаблению крепления в этих местах. На расстоянии 1,5 м от оси пяты стрела имеет сплошные стенки и пояса ее связаны сплошной диафрагмой и четырьмя косынками из листовой стали толщиной 10 мм. В отверстия пяты вставлены стальные втулки 5, через которые проходят оси крепления пяты к раме (такие же, каку прямой лопаты). Во избежание заедания втулок на осях их следует хорошо смазать. Зазор между втулкой и осью должен быть 0,4—0,5 мм. На верхней части пяты слева имеется буфер 6 из резины, заключенной в стальную коробку, которым стрела упирается в стойку поворотной платформы в случае, если стрела будет поднята слишком высоко. В верхней части стрелы снизу приварено ухо толщиной 16 мм для крепления кранового троса, а головная часть усилена стальными листами и косынками; передние концы поясов соединены с верхней диафрагмой, одновременно предотвращающей соскакивание троса. Слева на верхнем поясе приварена косынка для крепления тяги гуська подъемного крана. На расстоянии 360 мм от верхней диафрагмы установлена ось блоков в сборе.

Ось блоков изготовлена из стали марки Ст. 5, она вставлена в отверстие головной части стрелы, специальных подшипников не имеет. Концы оси диаметром 80 мм длиной по 100 мм выходят за габариты стрелы; на них надевают два стальных кольца и две серьги 4 для крепления подвесных тросов драглайна. От продольных перемещений ось удерживается на торце шайбами и болтами длиной 35 мм, завертываемыми в торец оси. Блоки из стали 35-5025 или ЗОГЛ вращаются на четырех шарикоподшипниках, разделенных дистанционными кольцами и втулками и закрытых чугунными крышками с войлочными сальниками. Допускаемый люфт блоков вдоль оси не должен превышать 3 мм. Для драглайна используют только один из блоков (левый), второй блок следует сохранять в рабочем состоянии, так как он используется при оборудовании крана и грейфера.

При оборудовании драглайна ставят также стрелу длиной 13 м, для этого дополнительно изготовляют среднюю вставку к решетчатой стреле длиной 3 м. При установке стрелы длиной 13 м к задней части кабины прикрепляют противовес 1355 кг.

Вес 10-метровой стрелы 1085 кг, вставки — 250 кг.

В оборудование драглайна, кроме того, входят универсальная наводка и полиспаст стрелоподъемного троса.

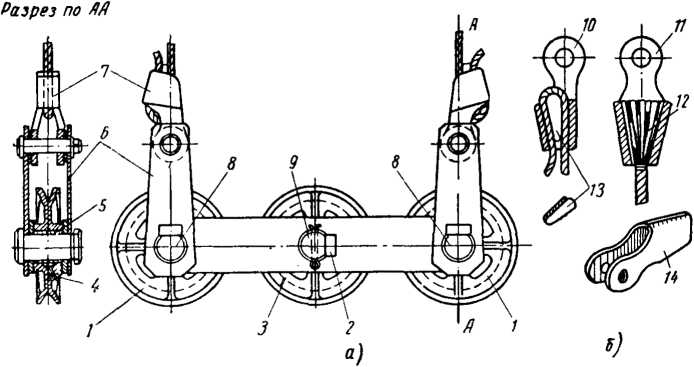

Наводка драглайна служит для прохода тягового троса 75. Наводка направляет тяговый трос под углом около 22° к барабану главной лебедки и допускает большие отклонения ковша драглайна в горизонтальной и вертикальной плоскости. Кронштейн 1 наводки может быть литым из стали ЗОГ или сварным. Наводка имеет четыре блока из стали ЗОГЛ, из них — два горизонтальных и два вертикальных. Диаметр горизонтальных блоков 220 мм, вертикальных — 285 мм. Кроме того, имеются два направляющих вертикальных ролика 14 из стали марки Ст. 6 диаметром 80 и длиной 418 мм. Все блоки вращаются на осях из стали марки Ст. 5. В литой наводке оси были соединены с блоками шпонками и вращались вместе с блоками в бронзовых втулках, причем смазка подавалась под крышку торца валика через пресс-масленки. В сварной наводке блоки не закреплены на осях шпонками, оси неподвижны и смазка подается в канал внутри оси через те же пресс-масленки. Все блоки литой наводки имеют в торцах ступиц специальные канавки для войлочных уплотнительных колец, задерживающих густую смазку, подаваемую прессом через масленки крышек. Блоки сварной наводки таких сальников не имеют. Направляющие ролики вращаются на чугунных втулках и осях 73 из стали марки Ст. 5. Длина и конструкция, этих осей в обеих наводках различны. Оси направляющих роликов неподвижные и шплинтуются стопорными кольцами и шплинтами 10 х 80. Вся наводка крепится к кронштейну, приваренному к поворотной платформе, неподвижной осью размером 50 х 330 мм (для экскаватора Э-505А диаметром 60 мм), закрепляемой шплинтом, или болтом 4 диаметром 15—16 мм в кронштейне рамы. Наводка вращается на этой оси на двух бронзовых или чугунных втулках, смазка к которым подается через пресс-масленку сбоку. Чтобы наводка на кронштейне не имела большого вертикального люфта, при установке ее на экскаватор подкладывают регулировочные шайбы.

Литая наводка весит около 215 кг, сварная— 178 кг. Поэтому, несмотря на простоту ее монтажа, в полевых условиях требуется 4-5 чел., для установки ее (без применения подъемных средств) на экскаватор. При установке оси 3 надо следить за тем, чтобы отверстие для шплинта совпало с отверстием в кронштейне рамы, так как повернуть ось в требуемое положение при частичном заходе ее в отверстие очень трудно из-за перекоса неустановленной еще наводки.

Полиспаст стрелоподъемного троса состоит из двух блоков и блока диаметром 370 мм. В блоки, отлитые из чугуна МСЧ 2848, вставлены бронзовые втулки. Блоки вращаются в общей обойме на осях, закрепленных гайками, и оси, закрепленной шплинтом. Все оси удерживаются от вращения стопорными планками, к которым прилегает срезанная часть буртиков осей.

Подвесные тросы с помощью коушей и тяг прикрепляются к крайним пальцам полиспаста.

Ось головных блоков стрелы соединяется двумя подвесными тросами с полиспастом стрелоподъемного троса, который, пройдя через блоки полиспаста, запасовывается одним концом на лебедке подъема стрелы, а другим — на полиспасте двуногой стойки. Драглайн имеет две стрелы различной длины, поэтому и запасовка троса разная: при 10-метровой стреле используются все три блока полиспаста стрелы, а при 13-метровой стреле — средний блок пропускается. Подъемный трос запасовывается на левом барабане главной лебедки, тяговый трос запасовывается одним концом на правом барабане главной лебедки.

Замена оборудования прямой лопаты на оборудование драглайна

Для замены оборудования выбирают ровную площадку; оборудование прямой лопаты разбирают и укладывают на клетку. Клетка должна быть достаточно широкой, чтобы на ней могла поместиться рядом стрела драглайна, собранная предварительно на земле, на деревянных подкладках. Уложить ее на клетку можно самим экскаватором при помощи подъемного троса прямой лопаты, когда ковш и рукоять уже сняты. Это можно сделать и по частям, поднимая каждую половину стрелы отдельно и соединяя их уже на клетке.

При отсутствии материала для изготовления клетки и подъемных средств можно присоединить сначала вручную нижнюю половину стрелы, приподнять ее конец стрелоподъемным тросом на 0,5 м, поставить подпорки и затем присоединить верхнюю половину стрелы, приподняв ее вручную.

Перед запасовкой тросов необходимо выполнить дополнительные операции:

а) снять втулочно-роликовые цепи главной лебедки и ее реверса;

б) установить на левую сторону главной лебедки сменные части барабана диаметром 570 мм и прикрепить их к левому барабану при помощи шести болтов М16Х2 длиной 50 мм с потайной головкой;

в) переключить трубку гидропривода, идущую от 2-го золотника пульта управления на 5-й золотник, что позволяет третьим рычагом (справа) на пульте управления подтягивать ковш, так как тяговый трос запасовывается на правый барабан главной лебедки;

г) присоединить трубку гидропривода, идущую от 6-го золотника пульта управления ко 2-му золотнику, что даст возможность 1-м рычагом (справа) поднимать ковш, так как эта трубка идет к левому фрикциону главной лебедки, на барабан которого наматывается подъемный трос драглайна; д) подключить освободившуюся трубку 5-го золотника к 6-му золотнику для того, чтобы можно было 3-м рычагом поднимать стрелу, так как эта трубка идет к фрикционной муфте реверса главной лебедки.

Когда все эти операции выполнены, надо подъехать экскаватором к стреле, завести пяту стрелы в проушины поворотной рамы и вставить пальцы. Отсутствие напорного барабана значительно облегчает присоединение стрелы драглайна. После этого полиспаст стрелоподъемного троса укладывают сверху на стрелу, соединяют подвесными тросами с осью головных блоков и тогда стрелоподъемный трос запасовывают по двукратной или трехкратной схеме, в зависимости от длины стрелы. Одновременно на левый барабан главной лебедки желательно запасовать и подъемный трос, пропустить его через левый головной блок стрелы и прикрепить к опрокидному блоку ковша, несколько ослабив его, чтобы он не потащил за собой ковш при подъеме стрелы. Затем стрелу поднимают до необходимой высоты и запасовывают тяговый и опрокидной тросы; длину последнего регулируют в зависимости от категории грунта так, чтобы грунт не высыпался при подъеме ковша в горизонтальное положение.

Износ и ремонт деталей

В практике эксплуатации очень редко происходят поломки ковша, вызывающие аварийную остановку экскаватора. При работе на тяжелых грунтах иногда были случаи, когда вырывало зуб вместе с куском режущей кромки, но это следует считать исключением. Износ и обрыв цепей, износ шарниров, скоб, подвесок и пальцев происходит интенсивно, и практически после сезона усиленной работы драглайном необходимо произвести по крайней мере средний ремонт ковша с заменой целого ряда деталей. Поэтому желательно иметь запасной ковш со всеми деталями подвешивания на три — пять экскаваторов-драглайнов.

Наиболее характерными износами являются следующие.

Износ зубьев ковша. Изношенные зубья заменяют целиком или восстанавливают, наваривая их твердыми сплавами, так как при недостатке запасных литых зубьев заводского изготовления изготовить их в ремонтных мастерских из стальных поковок трудно. Это значительно облегчается при ковше новой конструкции.

Износ корпуса. Обычно изнашиваются полозки, их снимают и вместо них приваривают новые. Часто протирается корпус между полозками, и приходится приваривать в промежутках дополнительные стальные полосы.

Износ отверстий в проушинах крепления тяговых цепей к ковшу. Когда шплинт пальца срезается, палец имеет возможность неполного вращения, в результате чего происходит износ отверстий по эллипсу. Отверстия проушин истираются снаружи грунтом, стенки их становятся тонкими, что может повлечь за собой их полный разрыв при работе. В этом случае при ремонте ковша приходится срезать проушины газовой сваркой и изготовлять новые, или восстанавливать старые, заваривая отверстия и наваривая проушины снаружи с последующей расточкой и приваркой к ковшу.

Износ проушины на переднем козырьке ковша. Если своевременно не принять меры, то эллипс быстро достигает 5—10 мм, и серьга может совсем разорваться. Износ происходит только с одной стороны — по направлению опрокидного троса, поэтому надо вовремя заменить втулку, в крайнем случае применить способ заварки изношенной части электрической сваркой, вставляя в отверстие па время заварки бронзовую болванку и обрабатывая затем отверстие слесарным способом.

Износ и разрыв цепей и скоб. Изнашиваются главным образом тяговые цепи, причем износ происходит в местах соединения звеньев между собой и со скобами. При незначительном износе такие звенья восстанавливают наваркой, при значительном износе (свыше 30% диаметра)—заменяют. При работе экскаватора в случае обрыва звена его удаляют и ставят временную смычку, работающую достаточно надежно.

Прогиб и скручивание распорного угольника. Если угольник нельзя выправить и подварить, его заменяют.

Износ отверстий скобы и подвесок крепления подъемных цепей. Если этих деталей нет в запасе, то при ремонте отверстия заваривают и растачивают вновь, а пальцы заменяют. Все пальцы для присоединения клиновых коушей крепления тросов имеют одинаковые размеры (40 X 100).

Клиновые коуши c чугунными двусторонними клиньями изнашиваются сравнительно мало. В случае износа гнезда для закрепления троса можно поставить клин увеличенной длины, сохраняя тот же конус.

Износ опрокидного блока и наводки. Так как на опрокидной блок попадает грунт, то втулки и ось изнашиваются очень быстро. Блок перекашивается, срезает шплинт на оси и раздвигает щеки обоймы, особенно если отсутствует стяжной болт Ml8. Это приводит к соскакиванию троса с опрокидного блока, нарушению работы экскаватора и вызывает простой. Поэтому в практике эксплуатации Э-505 конструкция оси блока была несколько изменена, т. е. сделана с резьбой и гайкой, что давало возможность стянуть щеки и не допускать соскакивания троса.

Втулки, ось и болты опрокидного блока служат не более одного сезона и при ремонте должны быть заменены в обязательном порядке. При износе отверстий в щеках обоймы их следует заваривать и сверлить вновь. Если смазка производится регулярно, то наводка служит без ремонта не менее двух сезонов. Недостаток смазки может быстро привести к полному износу втулок, заклиниванию блоков, на которых под действием троса образуются лыски, а направляющие ролики перетираются до осей. В результате необходим капитальный ремонт наводки. При нормальном износе при ремонте обычно требуется в первую очередь заменить втулки и восстановить вертикальные ролики путем наварки и проточки.

Износ тросов. Наиболее быстро изнашивается тяговый трос, особенно, если диаметр его ниже установленного размера (диаметром 20,5 мм); при тяжелых, налипающих грунтах он служит не свыше 6—8 смен. Даже в нормальных условиях тяговый трос служит не свыше 300—500 час.

Характер износа и срок службы стрелоподъемного и подъемного тросов такие же, как и на прямой лопате. Подвесные тросы, не испытывающие при работе экскаватора никаких перегибов, работают очень долго и свободно выдерживают срок до капитального ремонта экскаватора, если они не будут повреждены при небрежном хранении после снятия с экскаватора.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Драглайн экскаватора Э-505"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы