Строй-Техника.ру

Строительные машины и оборудование, справочник

Классификация гусеничных тракторов

По назначению гусеничные тракторы делят на сельскохозяйственные, промышленные и специальные (для подводных, подземных и других специальных работ).

Сельскохозяйственные тракторы подразделяют на тракторы общего назначения, универсально-пропашные, горные, болотоходные, садово-огородные.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Промышленные тракторы делят на тракторы общего назначения, мелиоративные, карьерные, малогабаритные и специальные — для работы с отдельными видами машин (например, трубоукладчиками, одноковшовыми погрузчиками, траншейными экскаваторами, снегоочистителями).

Бульдозеры, прицепные грейдеры и скреперы используют главным образом с сельскохозяйственными и промышленными тракторами общего назначения.

По конструктивным признакам гусеничные тракторы подразделяют следующим образом: по типу двигателя (на дизельные, карбюраторные, газовые), трансмиссии (с механической, гидромеханической и электромеханической), подвеске гусениц (полужесткая, с балансирными каретками и эластичная) и общей компоновке (с передним, задним и средним расположением кабины или соответственно с задним, передним и средним размещением двигателя).

Наиболее распространены гусеничные тракторы с дизельным двигателем, полужесткой и с балансирными каретками подвесками гусениц и задним расположением кабины.

В тракторах с передним расположением кабины и комбинированной подвеской гусениц тяговых классов (15); (25) и (35) тс мощностью 220, 330 и 500 л. с. до 85% сборочных единиц и деталей унифицированы.

Для агрегатирования с бульдозерами, прицепными грейдерами и скреперами используют следующие модели гусеничных тракторов: Т-74, ДТ-75, ДТ-75М тягового класса 3 тс, Т-4АП1, Т-4АП2 и ТП-4 класса 4(6) тс, Т-100МЗГП; Т-130.1.Г-1, Т-130.1.Г-2 класса 6(10) тс, Т-180 класса 9(15) тс и ДЭТ-250 класса 15(25) тс. В строительстве наиболее распространены тракторы Т-74, ДТ-75М, Т-ЮОМЗГП и Т-130.1.Г-1.

Компоновка гусеничных тракторов

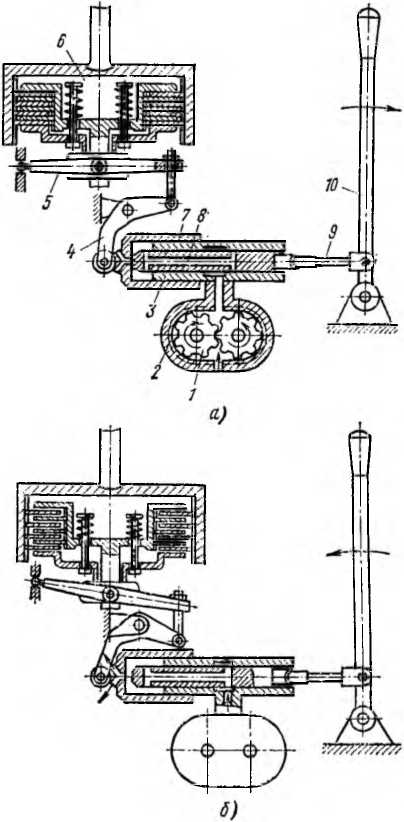

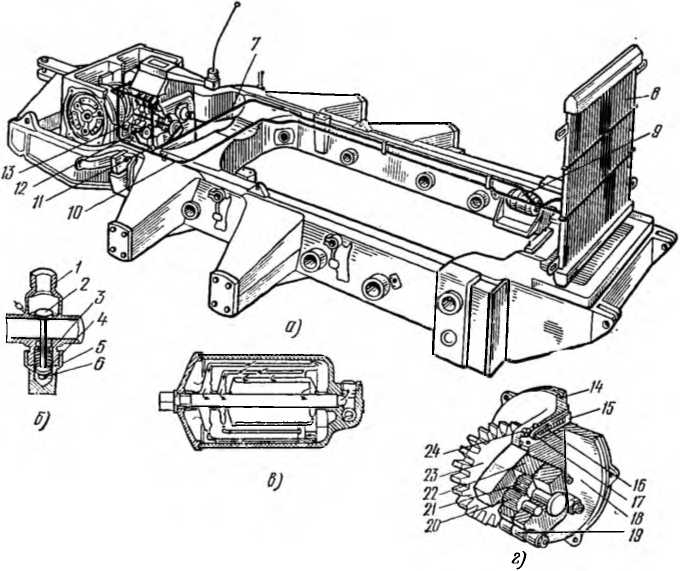

Трактор с передним расположением двигателя состоит из двигателя, механической трансмиссии (включающей в себя муфту сцепления, коробку передач, главную передачу, бортовые фрикционные муфты поворота, бортовые редукторы), ходовой части с системой ее подвески, механизмов управления и кабины с пультом и рычагами управления и сиденьем. Тракторы, агрегатируемые со строительно-дорожными машинами и оборудованием, снабжены гидросистемой. Все сборочные единицы и механизмы размещены на раме трактора.

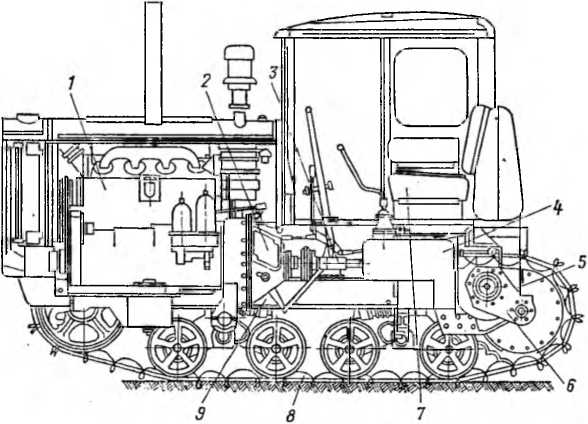

Компоновка трактора с передним расположением двигателя (рис. 10) наиболее простая; она обеспечивает легкое управление прицепными машинами и задним навесным оборудованием, но обзорность вперед и управление передним навесным оборудованием при этом затруднены. Такая компоновка характерна для тракторов Т-74, ДТ-75, ДТ-75М, Т-4АП1, ТП-4, Т-100Л43ГП, Т-130.1.Г-1, Т-180.

Двигатель расположен в передней части трактора на лонжеронах рамы, которые крепятся к корпусу заднего моста и составляют вместе с ним остов трактора.

Непосредственно с двигателем соединена муфта сцепления, которая служит первым звеном механической трансмиссии. Муфта сцепления соединена с коробкой передач непосредственно либо через соединительный вал или муфту. При гидромеханической трансмиссии вместо муфты сцепления установлены редуктор отбора мощности и гидротрансформатор. От коробки передач мощность передается через главную (коническую) передачу, бортовые фрикционные муфты поворота в заднем мосту и бортовые редукторы на ведущие звездочки гусениц. На некоторых тракторах в трансмиссии предусмотрена возможность установки дополнительных коробок передачи — ходоуменьшителей или увеличителей крутящего момента, с помощью которых получают пониженные скорости.

Главная передача и бортовые фрикционные муфты поворота с механизмами управления размещены в корпусе заднего моста, а бортовые редукторы с ведущими звездочками гусениц — по бокам картера заднего моста.

Конструкция гусениц зависит от типа подвески.

При полужесткой подвеске у тракторов Т-4АП1, ТП-4, Т-ЮОМЗГП, Т-130.1.Г-1 каждая гусеница выполнена в виде отдельной тележки с опорными и поддерживающими катками, звездочкой и направляю- , щим колесом, снабженным механизмом натяжения. Между собой гусеницы связаны балансирной рессорой, середина которой шарнирно закреплена на раме трактора, а концы — в пазах на гусеничных тележках.

При подвеске с балансирными каретками рама трактора снабжена двумя-тремя осями, на которые опираются балансирные каретки. Направляющие колеса с механизмами натяжения в этом случае укрепляют на лонжеронах рамы в ее передней части.

Амортизирующим элементом служат либо цилиндрические пружины в балансирных каретках (у тракторов Т-74, ДТ-75, ДТ-75Л1), либо торсионы, попарно соединяющие опорные катки гусениц с разных сторон трактора (у трактора Т-180).

При эластичной подвеске гусениц опорные катки снабжают отдель- ; ными торспонами, которые прикрепляют к остову трактора или на 1 рамах гусеничных тележек. В последнем случае тележки связывают между собой жестким балансирным брусом, шарнирно прикрепленным к раме трактора средней частью.

При любой подвеске каждая гусеница снабжена пружинным или гидравлическим механизмом натяжения.

Кабина с пультом, рычагами и педалями управления размещена в задней части трактора. Топливный бак с запасом горючего (на 1,5—2 смены) располагают за кабиной и под сиденьем водителя.

Прицепные и навесные машины приводятся в действие от вала отбора мощности, конец которого выведен через люк в стенке заднего моста; от переднего конца коленчатого вала или от бокового вала отбора мощности в трансмиссии.

Гидросистема включает в себя гидронасосы, которые приводятся в действие от коленчатого вала двигателя; бак с фильтрами, расположенный в задней либо передней части трактора; гидрораспределитель с тремя золотниками, рукоятки управления которого выведены в кабину; систему трубопроводов, устанавливаемых в передней и задней частях трактора для соединения с гидроцилиндрами управления. Тракторы тяговых классов 6(10), 9(15) и 15(25) тс спереди снабжены двумя гидроцилиндрами для управления рабочими органами переднего навесного оборудования.

Электрооборудование обеспечивает работу приборов и осветительных устройств, благодаря которым трактор может работать в ночное время. Сзади все тракторы снабжены прицепным устройством для соединения с прицепными машинами и орудиями, а спереди — буксирным крюком.

Тяжелый гусеничный трактор ДЭТ-250 с электромеханической трансмиссией отличается другой компоновкой. Двигатель, расположенный спереди трактора, через муфту сцепления, соединительный вал и редуктор вращает генератор, от которого приводится в действие тяговый электродвигатель, размещенный в средней части трактора.

Через шестеренную передачу, механизмы поворота и бортовые редукторы от электродвигателя 3 приводятся в движение ведущие звездочки гусениц. Благодаря электромеханической трансмиссии скорость движения трактора может бесступенчато регулироваться на двух диапазонах: рабочем и транспортном. Индивидуальное под-рессоривание всех опорных катков позволяет трактору перемещаться на высоких скоростях, но несколько снижает точность управления навесным оборудованием при отделочных работах.

В гидросистеме трактора использованы электрозолотники, управляемые по проводам, что значительно уменьшило количество трубопроводов.

Среднее расположение кабины создает удовлетворительную видимость переднего и заднего навесного и прицепного оборудования. Кабина трактора герметичная, оборудована регулируемым по высоте и расположению сиденьем для водителя, откидным сиденьем для стажера, вентиляцией, отоплением, обдувом теплым воздухом стекол и ног водителя для их обогрева. Электроосвещение (по две фары спереди и сзади и фара-прожектор спереди) позволяет использовать трактор в ночное время без дополнительных источников света.

Управление трактором упрощено и осуществляется одной рукояткой и педалью подачи топлива. Трактор можно использовать в условиях низких температур без особых изменений в конструкции.

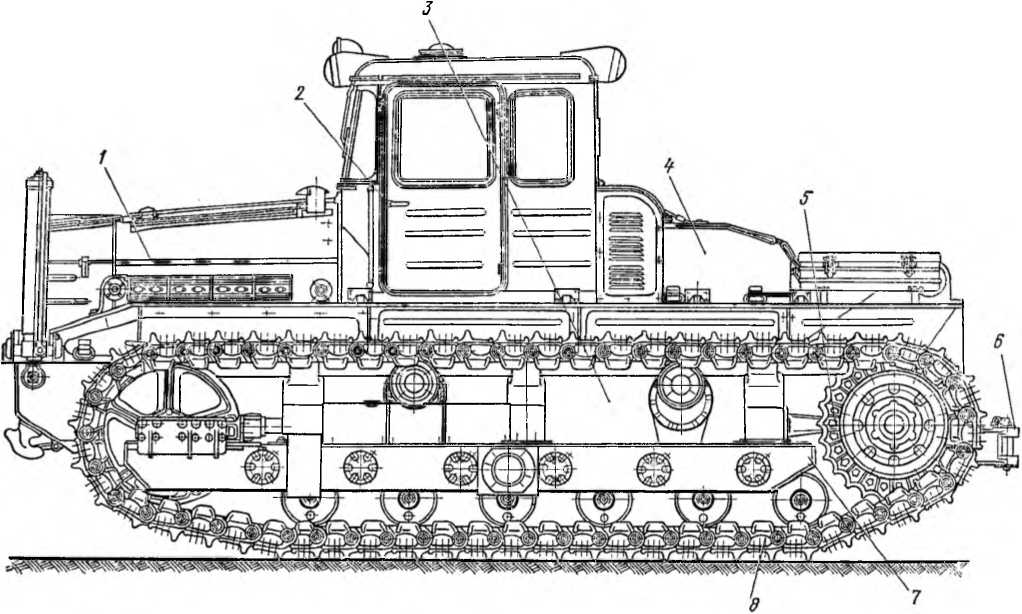

Тракторы с задним расположением двигателя (Т-220, Т-330, Т-500) отличаются передним расположением кабины, что обеспечивает видимость рабочих органов переднего навесного оборудования, но ухудшает обзорность прицепных машин в заднего навесного оборудования.

Двигатель этих тракторов через редуктор отбора мощности и гидротрансформатор соединен с трехвальной коробкой передач, в которой устанавливают шестерни постоянного зацепления, переключаемые многодисковыми гидроуправляемыми муфтами сцепления.

Мощность от коробки передач на каждую гусеницу передается независимо через отдельную главную коническую передачу, планетарный механизм поворота и бортовой редуктор. Благодаря этому гусеницы могут быть включены на различные передачи, что позволяет трактору перемещаться с постоянными радиусами поворота, а при включении гусениц в разные стороны — поворачиваться на месте вокруг собственного центра масс. При включении вращения только одной гусеницы и торможении другой трактор круто разворачивается вокруг остановленной гусеницы.

Эластичная подвеска всех опорных катков и возможность качания тележек гусениц относительно оси звездочек позволяют трактору перемещаться с высокими транспортными скоростями (до 14 км/ч).

Благодаря переключению передач с помощью многодисковых фрикционных муфт сцепления в коробке передач трактором управляют двумя небольшими рычажками, передвижение которых не требует больших усилий.

Тракторы отличаются повышенным комфортом в кабине.

Двигатель гусеничного трактора

Двигатель служит для преобразования тепловой энергии сгорания топлива в механическую. Крепят двигатель на тракторе в трех точках с использованием амортизирующих элементов из резины или других эластичных материалов. Сборочные единицы и детали систем топливоподачи, воздухоочистки, смазывания и охлаждения встроены в конструкцию двигателя или смонтированы на нем.

Топливный насос снабжен всережимным регулятором частоты вращения двигателя. На этом насосе устанавливают фильтры и счетчик моточасов, который по частоте вращения двигателя фиксирует число отработанных трактором моточасов.

Некоторые тракторы снабжены системой автозаправки, при которой для заполнения топливного бака используют вакуум во всасывающих магистралях воздухоочистителя или двигателя. Топливный бак снабжен фильтром грубой очистки топлива.

Радиатор системы охлаждения установлен вертикально перед двигателем. Крепление радиатора на раме снабжено резиновыми прокладками. С двигателем он соединен гибкими шлангами. Для регулирования потока воздуха перед радиатором предусмотрены шторки.

Двигатели тракторов Т-220, Т-330, Т-500 оборудованы воздушным охлаждением, т. е. у них нет радиатора, а охлаждение создается за счет обдува ребристой поверхности блока и головок цилиндров воздухом с помощью вентилятора повышенной мощности.

Водяная система охлаждения двигателя обеспечивает принудительную циркуляцию воды от центробежного насоса и регулирование ее температуры с помощью термостата. Вентилятор включает в себя клиноременный привод от шкива коленчатого вала.

Воздух в двигатель подается через воздухоочиститель, воздухозаборная труба которого выведена в зону меньшей запыленности над кабиной. На некоторых тракторах допслнительно устанавливают турбокомпрессор, подающий воздух в цилиндры двигателя под давлением. Это позволяет подавать в цилиндры увеличенное количество топлива и, следовательно, получать дополнительную мощность. Таким устройством снабжен двигатель трактора Т-130.1.Г-1, который при той же примерно массе, что у трактора Т-ЮОМЗГП, развивает мощность, большую на 48%.

Масляный радиатор установлен перед водяным. Интенсивность обдува его воздухом регулируют теми же шторками, что и у водяного радиатора.

Двигатели на тракторах Т-50В, Т-54В запускают электростартером, а на тракторах Т-74, ДТ-75, ДТ-75М, Т-4АП1, ТП-4, Т-100М, Т-130.1.Г-1, Т-180 — через пусковой двигатель. Предусмотрена также ( ручная заводка пускового двигателя на тракторах Т-74, ДТ-75, Т-ЮОМЗГП, Т-130.1.Г-1, Т-180 или с помощью инерционного стартера на тракторе ДЭТ-250.

Все приборы и рукоятки управления двигателем выведены в кабину, а на некоторых тракторах и для его запуска.

На тракторах Т-ЮОМЗГП, Т-130.1.Г-1, Т-180, ДЭТ-250 двигатель снизу защищен кожухом во избежание повреждения при наезде на камни, пни и другие препятствия.

Двигатели тракторов приспосабливают к длительной работе с тяжелыми нагрузками и перегрузками при условии отбора 20—90% мощности на привод механизмов управления рабочими органами. Двигатели должны работать при больших кренах в продольном и поперечном направлениях, в условиях большой запыленности, при низких и высоких температурах.

Трансмиссия гусеничного трактора

Трансмиссия (силовая передача) передает энергию двигателя на ходовую часть для трогания с места, изменения поступательной скорости движения и поворота. Трансмиссия позволяет останавливать машину без прекращения работы двигателя.

Различают три типа трансмиссии: механическую, гидромеханическую и электромеханическую.

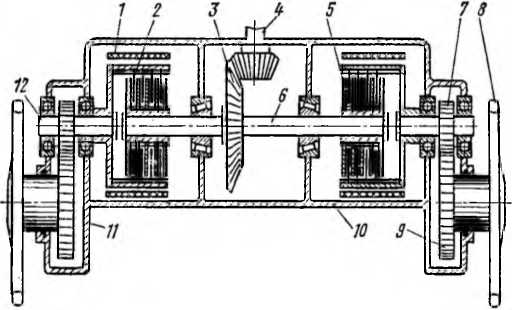

Механическая трансмиссия включает в себя муфту сцепления, соединительный вал или муфту, коробку передач и задний мост с главной конической передачей, бортовыми фрикционными муфтами или механизмами поворота и тормозами и бортовые редукторы привода ведущих звездочек гусениц.

Гидромеханическая трансмиссия вместо муфты сцепления включает в себя гидротрансформатор, в функции которого входит не только соединение и разъединение трансмиссии с двигателем, но и бесступенчатое изменение крутящего момента в зависимости от ветре-чающегося сопротивления. Гидромеханические трансмиссии снабжены коробками передач с шестернями постоянного зацепления и переключением передач с помощью быстродействующих многодисковых гидроуправляемых фрикционных муфт сцепления, установленных на валах в корпусе коробки передач. Такими трансмиссиями снабжены тракторы Т-220, Т-330 и Т-500.

В электромеханической трансмиссии взамен муфты сцепления и коробки передач установлены генератор, редуктор и электродвигатель. С помощью электрической части трансмиссии скорость движения автоматически регулируется в широком диапазоне. Например, у трактора ДЭТ-250, оснащенного такой трансмиссией, скорость движения регулируется от нуля до 9 км/ч в рабочем диапазоне и от нуля до 17 км/ч — в транспортном.

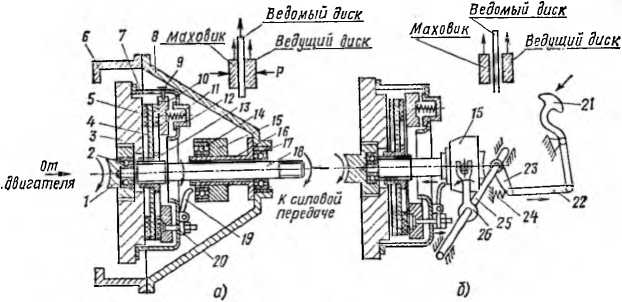

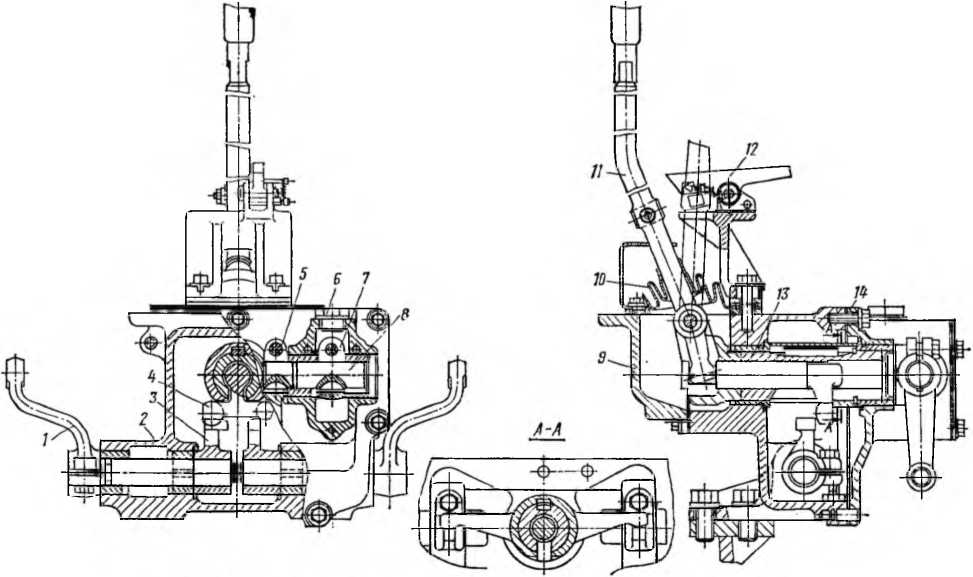

Муфта сцепления в трансмиссиях тракторов служит для плавного соединения коленчатого вала двигателя с коробкой передач при трогании с места или его отсоединения для переключения передач или остановки. Мощность от коленчатого вала двигателя к расположенному соосно с ним первичном валу коробки передач передается за счет сил трения между дисками муфты сцепления, часть из которых посажена на один вал, а часть — на другой.

В трансмиссиях гусеничных тракторов применяют сухие одно-и двухдисковые муфты сцепления двух типов: постоянно и непостоянно замкнутые.

Корпус муфты сцепления крепят к картеру маховика двигателя и снабжают люками для регулирования и обслуживания. У многих муфт сцепления в качестве одного из дисков использован маховик двигателя.

Постоянно замкнутой муфтой сцепления называют такую, которая при отсутствии воздействия на рычаг или педаль управления находится во включенном состоянии.

В постоянно замкнутой муфте сцепления нет тормозных устройств для замедления вращения первичного вала коробки передач при переключениях передач. Ведущими частями муфты сцепления являются маховик, помещенный в картере, и нажимной диск, между которыми помещен ведомый диск с фрикционными накладками.

Маховик соединен с хвостовиком коленчатого вала через шлицевое соединение и закреплен на нем болтами (на рисунке не показаны). Диск пружинами И постоянно прижат к ведомому диску, который через ступицу и шлицевое соединение связан с валом муфты сцепления. Передний подшипник этого вала помещен в выточке хвостовика коленчатого вала, а задний — в корпусе муфты сцепления или в передней стенке корпуса коробки передач. Штифты 9 препятствуют проворачиванию диска относительно стаканов упорного диска, жестко болтами закрепленного на маховике. Благодаря прорезям в местах расположения штифтов диск может перемещаться вдоль оси муфты сцепления отжимными рычажками, воздействующими на отжимные пальцы.

Выжимной подшипник, помещенный в корпусе, сдвигаясь вдоль оси, воздействует на концы рычажков и через пальцы отжимает диск от диска. Разъединению трущихся поверхностей на маховике, фрикционных накладках диска и диска способствуют пластинчатые пружины, помещаемые в углублениях на диске.

Для выключения муфты сцепления нажимают на педаль. Через тягу, рычаг, валик и вилку усилие передается на подшипник, который, сдвигаясь по направлению к маховику, воздействует на концы рычажков, отводящих диск от диска за счет сжатия пружин. Оттяжная пружина возвращает педаль в исходное положение, как только машинист прекращает на нее нажимать.

Во избежание проскальзывания одной трущейся поверхности относительно другой и их изнашивания муфту сцепления выключают быстро, а включают плавно и без задержек.

Непостоянно замкнутая муфта сцепления находится во включенном или выключенном состоянии в зависимости от положения рычага или педали управления и может оставаться в том или ином положении после прекращения воздействия машиниста на рычаг или педаль.

Непостоянно замкнутая муфта сцепления состоит из таких же основных деталей, что и постоянно замкнутая, но ее диски постоянно не прижаты один к другому.

Ведущий диск связан с маховиком зубчатым соединением или пальцами, каждый из которых снабжен гибким соединением в виде серьги. Диск соединен с маховиком теми же серьгами. Оба эти диска могут перемещаться вдоль оси вала муфты сцепления, прижимая поверхности трения дисков.

Диск закреплен с помощью шлицевого соединения на конце вала муфты сцепления, вращающегося в подшипниках. Один из этих подшипников установлен в выточке маховика, а другой — в корпусе муфты сцепления (на рисунке не показан). На ступицу ведомого диска посажена крестовина, на которой шарнирно установлены нажимные кулачки 32. Через серьги кулачки соединены с выжимной муфтой, которая через рычажный механизм (на рисунке не показан) перемещается рычагом управления.

Во время передвижения муфты к маховику серьги поворачивают кулачки, которые при повороте прижимают поверхности трения всех дисков одну к другой и тем самым включают муфту сцепления. Это положение дисков фиксируется благодаря тому, что серьги проходят через мертвое положение шарниров. После прекращения воздействия на рычаг муфта сцепления остается во включенном положении.

При перемещении муфты в обратном направлении поверхности трения дисков разъединяются, чему способствуют пластинчатые пружины, закрепленные на диске и концами упирающиеся в выступ на валу муфты сцепления.

Усилие нажатия кулачков, а следовательно, и усилия прижатия поверхностей трения дисков между собой регулируют изменением положения крестовины. Для этого используют резьбовое соединение, с помощью которого крестовину устанавливают на втулке вала муфты сцепления.

Непостоянно замкнутые муфты включают и выключают быстрым и плавным переводом рычага в соответствующее положение.

Некоторые муфты сцепления обоих типов снабжены тормозном, замедляющим вращение первичного вала коробки передач перед переключением передачи. Тормозок устанавливают в задней части муфты сцепления за выжимной муфтой. Подвижный диск тормозка укреплен на валу муфты сцепления, который болтовым соединением или через соединительный вал связан с первичным валом коробки передач. Этот диск облицован фрикционным материалом. Неподвижный диск жестко соединен с выжимной муфтой или деталями отводящего механизма и не имеет облицовки.

После выключения муфты сцепления при дальнейшем передвижении рычага управления выжимная муфта, сдвигаясь дальше от маховика, прижимает неподвижный диск к подвижному и тем самым тормозит первичный вал коробки передач.

Постоянно замкнутые муфты сцепления установлены на большинстве гусеничных тракторов, а непостоянно замкнутые — на тракторе Т-100МЗГП.

Муфта сцепления тяжелых тракторов снабжена сервоустройствами в виде пневмокамер, чтобы уменьшить усилие на рычаге управления. На многих тракторах управление муфтой сцепления сблокировано с механизмом переключения коробки передач, что дает возможность переключать ее только при выключенной муфте сцепления.

Гидротрансформатор предназначен для передачи энергии от двигателя коробке передач. Одновременно он автоматически преобразует крутящий момент и частоту вращения выходного вала в зависимости от встречаемого трактором сопротивления.

При установке гидротрансформатора трансмиссию снабжают редуктором отбора мощности, который устанавливают на картере маховика и соединяют с гидротрансформатором непосредственно или через соединительный вал. Редуктор отбора мощности приводит в действие механизмы управления навесным оборудованием независимо от трансмиссии и иногда изменяет частоту вращения двигателя перед гидротрансформатором.

В гидротрансформаторе используется кинетическая энергия потока жидкости, которая преобразуется в механическую энергию вращения.

Гидротрансформатор включает в себя два соосных вала: ведущий, который также называют входным, и ведомый (выходной).

В корпусе гидротрансформатора установлены насосное, направляющее и турбинное колеса. Последнее жестко связано с выходным валом. Во внутренних полостях всех трех колес установлены лопатки, выполненные по профилированным криволинейным поверхностям.

Полости корпуса и всех колес заполнены маслом. При вращении вала вместе с корпусом и колесом масло под воздействием центробежных сил отжимается к периферии колеса и отбрасывается его лопатками на колесо, заставляя его вращаться вместе с валом. По лопаткам колеса масло поступает на лопатки колеса и по ним вновь подается на колесо.

Увеличенное сопротивление на ходовой части трактора через трансмиссию передается на вал, в результате чего его частота вращения уменьшается. Одновременно возрастает крутящий момент на колесе и валу, так как при сохранении частоты вращения вала 5 энергия потока масла на колесе не Наоборот, при снижении сопротивления на ходовой части и соответственно уменьшении крутящего момента на выходном валу гидротрансформатора частота вращения колеса возрастает и может стать равной частоте вращения колеса.

Такое автоматическое изменение крутящего момента и скорости вращения выходного вала позволяет получать без вмешательства водителя автоматическое регулирование скорости движения и тягового усилия трактора в зависимости от сопротивления на рабочем органе навесного или прицепного оборудования. Естественно, что такое изменение может быть достигнуто лишь в определенных пределах, обусловленных отношением крутящих моментов на валах гидротрансформатора, называемым коэффициентом трансформации.

Отношение крутящего момента на полностью застопоренном валу к крутящему моменту на валу называют максимальным коэффициентом трансформации. Это отношение достигает 3—4. На стоповом режиме, когда вал и колесо неподвижны, вся энергия масла расходуется на внутреннее трение. Хотя на валу при этом развивается максимальный крутящий момент, работа равна нулю и мощность двигателя расходуется на нагрев масла, т. е. тратится впустую.

При работе гидротрансформатора всегда наблюдается определенная разница в частоте вращения входного и выходного валов или насосного и турбинного колес. Разность между этими частотами называют скольжением гидротрансформатора. Скольжение определяет коэффициент полезного действия гидротрансформатора, который при работе на расчетном режиме составляет 0,75—0,85.

В результате определенного скольжения жидкость в гидротрансформаторе неизбежно нагревается, поэтому в его конструкции предусматривают охлаждающие и подпитывающие устройства.

Гидротрансформаторами оборудуют гусеничные тракторы Т-220, Т-330 и Т-500.

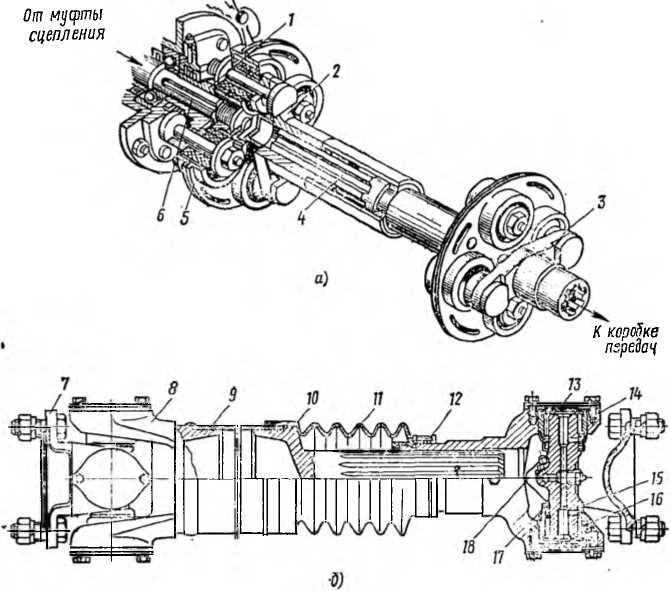

Соединительные валы передают энергию от двигателя или редуктора отбора мощности к муфте сцепления или гидротрансформатору при определенной несоосности между их валами из-за требований компоновки, производственных погрешностей или деформации рамы в процессе работы.

На легких тракторах при малых расстояниях между их сборочными единицами для передачи мощности коробке передач используют эластичные соединительные муфты. В таких муфтах определенная подвижность соединения достигается за счет резиновых вкладышей, которые помещаются между дисками на валах муфты сцепления и коробки передач.

При больших расстояниях между сборочными единицами трактора применяют соединительные валы с муфтами на концах. Передняя часть такого вала муфтой с вилками и эластичными элементами соединена с валом муфты сцепления, а задняя — такой же муфтой с вилками 3 и 4 и такими же эластичными элементами — с валом коробки передач. В середине соединительного вала предусмотрено шлицедое телескопическое соединение, закрытое кожухом.

Соединительный вал позволяет передавать вращение при перекосе осей валов муфты сцепления и коробки передач на 3—5°. При меньших углах перекоса применяют соединительные валы, у которых эластичные, элементы выполнены в виде дисков, зажимаемых между фланцами на концах вала. В отдельных случаях применяют зубчатые муфты в виде шестерни и зубчатого венца внутреннего зацепления.

Чаще используют соединительные карданные валы. Такой вал состоит из двух фланцев с вилками внутренних вилок, одна из которых снабжена трубой и шлицевым хвостовиком, а другая — трубой с внутренним шлицевым отверстием; двух крестовин с втулками с игольчатыми подшипниками и уплотнениями и кожуха с замком. Подшипники крестовин смазываются через масленки.

Карданные валы работают при угле между осями валов до 7°, а в отдельных случаях при специальных конструкциях шарниров — до 14° и более.

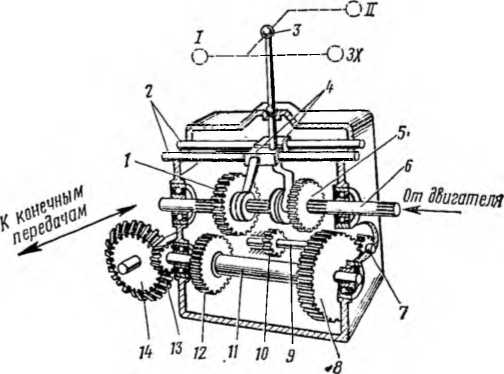

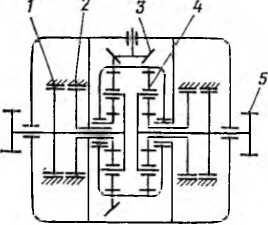

Коробка передач предназначена для ступенчатого изменения частоты вращения и крутящего момента при их передаче от муфты сцепления или гидротрансформатора к главной передаче заднего моста. Кроме того, коробка передач служит для изменения направления вращения, передаваемого заднему мосту и обеспечивающего задний ход трактора, а также для прекращения передачи вращения крутящего момента на главную передачу без остановки двигателя, т. е, создается возможность останавливать трактор на длительное время без выключения двигателя.

Частоту вращения и крутящий момент изменяют в коробках передач включением в работу пар шестерен с различным числом зубьев, позволяющих получать разные передаточные числа. При этом изменяется общее передаточное число всей трансмиссии и таким образом — частота вращения ведущих звездочек гусениц трактора.

Чаще всего коробку передач крепят к корпусу заднего моста. Ее основными частями служат корпус, первичный, промежуточный и вторичный валы с наборами шестерен для получения передач переднего и заднего хода и механизм переключения передач.

Первичный вал коробки передач, получающий вращение от муфты сцепления или гидротрансформатора, вращается в подшипниках корпуса коробки передач. На шлицевой части вала посажены шестерни, которые рычагом переключения могут перемещаться вдоль вала с помощью вилок, установленных на скалках механизма переключения.

На вторичном валу И жестко посажены шестерни, которые вращаются вместе с этим валом, но не могут перемещаться вдоль него. За одно целое с валом изготовлена ведущая коническая шестерня, находящаяся в постоянном зацеплении с ведомой шестерней, от которой вращение передается дальше на бортовые фрикционные муфты или механизмы поворота, бортовые редукторы и ведущие звездочки гусениц.

На промежуточном валу заднего хода жестко закреплены шестерня, находящаяся в постоянном зацеплении с шестерней на вторичном валу, и шестерня, с которой может входить в зацепление одна из шестерен на первичном валу.

При положении рычага переключения, показанном на рис. 6, шестерни первичного вала не находятся в зацеплении с шестернями вторичного вала. Вращение на вторичный вал коробки передач не передается, хотя при включенной муфте сцепления первичный вал коробки передач вращается. Это положение называют нейтральным. Благодаря этому положению трактор может стоять на месте при работающем двигателе и включенной муфте сцепления.

При переводе рычага переключения в положение шестерня на первичном валу входит в зацепление с шестерней на вторичном валу, который передает вращение на шестерни главной передачи. Промежуточный вал вращается вхолостую, получая движение через шестерню, находящуюся в постоянном зацеплении с шестерней.

При включении рычага переключения в положение входят в зацепление шестерня на первичном валу и шестерня — на вторичном, обеспечивая вращение вторичного вала и передачу крутящего момента на главную коническую передачу. Отношение чисел зубьев шестерен меньше, чем шестерен, поэтому вторичный вал вращается с большей скоростью и скорость движения трактора повышается. Промежуточный вал заднего хода и в этом случае вращается вхолостую, так как шестерни находятся в постоянном зацеплении.

При установке рычага переключения в положение шестерня на первичном валу входит в зацепление с шестерней на промежуточном валу и через шестерни передает вращение вторичному валу, но в обратном направлении, тем самым позволяя трактору перемещаться задним ходом.

Переключают шестерни в коробке передач при выключенной муфте сцепления. В противном случае зубья переключаемых шестерен будут входить в зацепление, получая большие ударные нагрузки, и быстро изнашиваться.

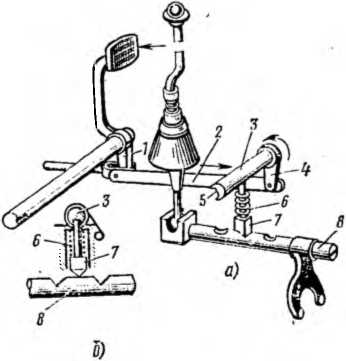

Положение вилок переключения строго фиксируется устройствами, входящими в механизм переключения коробки передач. Коробки передач тракторов имеют несколько передач переднего и заднего хода, поэтому механизм переключения представляет собой сложную конструкцию. К тому же механизмы переключения оборудуют механизмами блокировки переключения, которые связаны с механизмами управления муфтами сцепления и позволяют переключать шестерни в коробке передач только при выключенной муфте сцепления.

Корпус механизма переключения размещен сверху или сбоку коробки передач. Три переключающих скалки механизма переключения могут перемещаться вдоль своих осей в направляющих корпуса под воздействием хвостовика рычага переключения, который с помощью сферической втулки и пружины установлен в кронштейне. Чехол предохраняет механизм от попадания в него грязи.

Вилки на скалках служат для переключения спаренных кареток шестерен на первичном валу коробки передач. На скалке предусмотрены две вилки, переключающие шестерню V передачи на промежуточном валу и шестерню заднего хода на валу заднего хода.

Все скалки снабжены хвостовиками с пазами, в которые при переключении входит хвостовик рычага переключения: В середине скалки сделаны угловые вырезы, в которые при соответствующем их положении входят концы фиксаторов, установленных в крышке вместе с пружинами (на рисунке показано нейтральное положение рычага переключения). Прорези в кулисе облегчают соединение хвостовика рычага переключения с пазом требуемой скалки. При нейтральном положении рычага переключения его хвостовик входит в паз хвостовика скалки. Наклоном рычага влево или вправо можно получить его соединение соответственно со скалками. Крышки в корпусе заглушают отверстия скалок.

При переключении рычага для сдвига скалки требуется вывод фиксатора из ее паза, для чего необходимо приложить определенное усилие к рычагу. Верхний конец подпружиненного фиксатора входит в паз валика блокировки, положение которого определяется рычажком, связанным тягой с механизмом управления муфтой сцепления. При нейтральном или любом из крайних положений скалок паз на валике повернут от вертикального положения так, что верхние концы фиксаторов не могут в него войти.

Механизм блокировки коробки передач связан с механизмом управления муфтой сцепления механическим способом.

Рычаг педали муфты сцепления тягой связан с рычагом валика блокировки. В паз валика при соответствующем положении может входить фиксатор, находящийся постоянно под действием пружины. При включенной муфте сцепления паз повернут так, что верхний конец фиксатора не может в него войти. Поэтому скалка 8 жестко стопорится нижним концом фиксатора, входящим в ее паз. При выключенной муфте сцепления верхний конец фиксатора может войти в паз на валике блокировки, а его нижний конец выйти из паза на скалке. Такое положение фиксатора позволяет переключать передачи.

Коробки передач и их механизмы переключения большинства гусеничных тракторов устроены сложнее, чем описано выше, так как они позволяют получать большее число передач переднего и заднего хода. Однако их принципиальное устройство аналогично описанному. Особенность коробки передач трактора Т-180 — переключение передач с помощью зубчатых муфт, которые посажены на шлицевые валы. Перемещаясь вдоль них, муфты входят в зацепление с внутренними зубчатыми венцами шестерен, тем самым жестко связывая их с валами. Такая конструкция облегчает переключение и увеличивает долговечность зубьев шестерен, которые находятся в постоянном зацеплении. Корпус этой коробки передач соединен с картером заднего моста.

Ходоуменьшителн, с помощью которых получают дополнительные пониженные передачи, чаще всего встраивают в коробку передач или присоединяют к ней с помощью фланцев в месте размещения соединительного вала.

При гидромеханической трансмиссии коробки передач существенно отличаются от описанной конструкции.

Передачи переключаются зубчатыми муфтами также в коробках передач трактора Т-100МЗ, Т-130.1.Г-1, ТП-4. На тракторах такие коробки передач включают стерен всех передач переднего и заднего хода, находящихся в постоянном зацеплении. Шестерни на выходном валу соединяются жестко с ним с помощью гидроуправляемых многодисковых муфт сцепления, помещающихся на том же валу или на всех валах коробки передач. Коробками передач примерно такой конструкции снабжены тракторы Т-220, Т-330 и Т-500.

На легких тракторах коробка передач смазывается разбрызгиванием, а на тяжелых — принудительно от отдельного насоса.

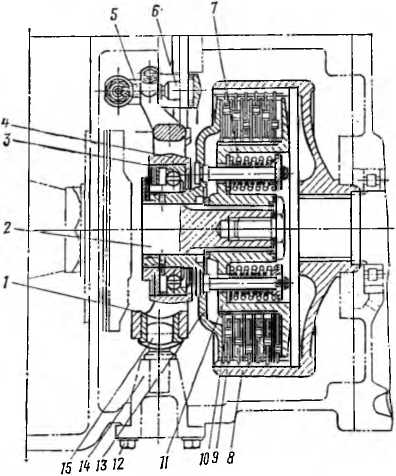

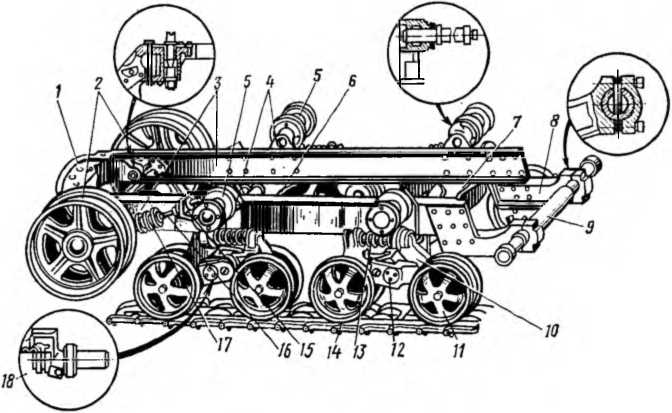

Задний мост служит для передачи крутящего момента от коробки передач к бортовым редукторам и включает в себя главную коническую передачу и механизмы поворота, с помощью которых та или иная гусеница может быть отключена от привода и заторможена с целью поворота трактора в движении или на месте.

К корпусу заднего моста с боков прикреплены бортовые редукторы, сзади — прицепное устройство, сверху — топливный бак и кабина, а спереди лонжероны рамы трактора. В задней стенке корпуса заднего моста предусмотрены люк для вала отбора мощности, привалочные плоскости и устройства для установки различных агрегатов, например лебедки, приводящей в движение механизмы управления навесным рабочим оборудованием.

Различают два типа задних мостов: с фрикционными муфтами управления поворотом, или, как их еще называют, бортфрикционами, и с планетарными механизмами поворота. Последние механизмы поворота более сложны в изготовлении, но отличаются меньшими габаритами. Они удобнее в эксплуатации.

Задний мост с фрикционными муфтами управления поворотом включает в себя много быстроизнашнвающихся деталей, которые в эксплуатации приходится часто заменять.

Главная коническая передача расположена в середине корпуса заднего моста. Ведущую коническую шестерню главной передачи выполняют за одно целое с вторичным валом коробки передач. Ведомая шестерня главной передачи жестко посажена на вал, по концам которого установлены ведущие диски фрикционных муфт управления. Соединение этих дисков со ступицами выполнено в виде шлицев, что обеспечивает возможность их сдвига вдоль оси вала.

Ступицы барабанов с ведомыми дисками опираются на концы валов ведущих шестерен бортовых редукторов, от которых через ведомые шестерни приводятся в действие ведущие звездочки гусениц. Наружные поверхности барабанов с ведомыми дисками используют для установки лент тормоза.

Шестерни бортовых редукторов помещены в отдельных корпусах, в которые залит жидкий смазочный материал. Боковые отсеки корпуса заднего моста смазочным материалом не наполняют, так как там помещены ведомые и ведущие диски, работающие по принципу сухого трения. В центральной части заднего моста предусмотрена масляная ванна. Все подшипники снабжены индивидуальной смазочной системой и уплотнением.

При работающем двигателе, включенных муфте сцепления и коробке передач вращение от ведущей конической шестерни главной передачи через ведомую шестерню передается на вал заднего моста, вместе с которым вращаются ведущие диски фрикционных муфт поворота. Если к этим дискам прижаты ведомые диски, то вращение через барабаны и шестерни передается на ведущие звездочки 8 гусениц одинаково и трактор движется прямолинейно.

При выключении одной из фрикционных муфт поворота привод гусеницы с той же стороны также выключается и трактор начинает плавно поворачиваться в сторону этой гусеницы. Если при этом дополнительно затормозить барабан ведомых дисков со стороны выключенной гусеницы, то трактор круто повернется вокруг заторможенной гусеницы. Такие повороты в процессе движения и на месте могут производиться как на переднем, так и на заднем ходу.

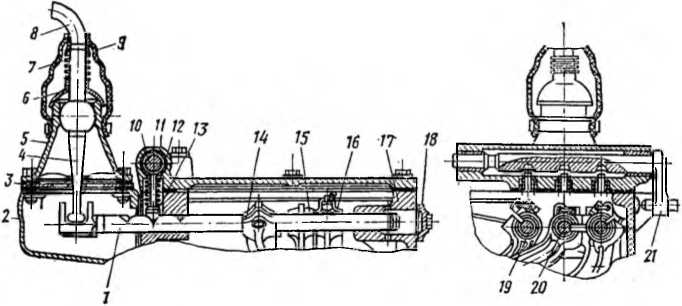

Фрикционная муфта управления поворотом приводится в действие через главную передачу от вала. Ступица ведущего барабана, жестко сидящая на шлицах вала, служит ведущим элементом. На наружной шлицевой поверхности барабана посажены ведущие стальные диски, между которыми помещены ведомые диски с фрикционными накладками. Диски посажены на внутренние шлицы ведомого барабана, установленного на шлицах вала бортового редуктора.

Нажимной диск и двойные пружины обеспечивают постоянное прижатие поверхностей трения ведущих и ведомых дисков и тем самым передачу крутящего момента от вала к валу шестерни бортового редуктора. С помощью рычага отводки, опирающегося на наконечник и соединенного штырями с отводкой, диск может быть отодвинут от ведомого барабана. Сдвоенные пружины сжимаются, а поверхности трения ведущих и ведомых дисков перестают контактировать.

Смещается диск отводкой через упорный подшипник. Кронштейн закреплен болтами к днищу картера заднего моста. Рычаг управления муфтой поворота воздействует на рычаг отводки через болт и наконечник. Для лучшего разъединения трущихся поверхностей дисков часть из них снабжают плоскими пружинами.

Ленточный тормоз поворота размещен на ведомом барабане муфты поворота. Стальная тормозная лента с фрикционной накладкой соединена одним концом с вилкой, другим — с серьгой. Средняя часть ленты касается упора, положение которого можно регулировать винтом и контргайкой, выступающими наружу из стенки картера 16 заднего моста. Этим винтом с контргайкой и гайкой на вилке устанавливают зазор между тормозной лентой и поверхностью ведомого барабана муфты управления (0,5—2 мм). Пружины постоянно отжимают тормозную ленту так, чтобы при выключенном состоянии она не терлась о барабан.

Тягой, рычагом и серьгой ленту можно затягивать на барабане и тем самым тормозить его. Оттяжная пружина соединена с регулировочным болтом рычага И отводки фрикционной муфты поворота.

Фрикционными муфтами и тормозами поворота управляют с помощью двух рычагов и двух педалей, расположенных в кабине перед сиденьем водителя. Только на тракторе Т-130.1.Г-1 такое управление осуществляют одним рычагом.

Механизмы управления празыми и левыми муфтами и тормозами поворота устроены одинаково, за исключением деталей, передающих усилия от рычагов и педалей управления к механизмам управления. Двумя рычагами управляют независимо от управления двумя педалями.

Рычаг управления правой муфты поворота и педаль тормоза жестко закреплены на валиках, установленных под полом кабины в опорах. Рычаг управления левой муфтой поворота и педаль тормоза укреплены на полых трубчатых валиках, охватывающих валики рычага и педали.

Такая конструкция обеспечивает как раздельное и независимое управление двумя рычагами и педалями, так и одновременное, например, двумя рычагами или одним рычагом и одной педалью.

Тягами рычажки на валиках соединены с рычагом выключения, воздействующим на отводку муфты поворота, и с рычагом, включающим тормозную ленту. С помощью накидного сектора тормозная педаль может быть зафиксирована во включенном положении, что необходимо для торможения трактора на стоянке. Длину тяг изменяют с помощью резьбового хомутного соединения, закрепляемого стопорным болтом.

Для получения нужного зазора упорным винтом с контргайкой нижнюю часть тормозной ленты через упор поджимают к тормозному барабану. Углубление в державке, в которое входит упор на ленте, препятствует ее сдвигу в стороны. Державка болтами закреплена в отверстии в картере заднего моста. Верхнюю часть тормозной ленты регулируют гайкой.

Описанные механизмы управления используют на легких тракторах Т-74, ДТ-75, ДТ-75М. На тяжелых тракторах применяют сервомеханизмы, облегчающие управление муфтами и тормозами поворота. Это вызвано тем, что для передачи большого крутящего момента необходимо большое число сильных пружин в муфте поворота, отжимание которых при выключении требует значительных усилий. Кроме того, торможение машины с большей массой также требует больших усилий при воздействии на педали тормоза. Поэтому на тяжелых тракторах используют сервомеханизмы и для управления тормозами. При выходе из строя сервомеханизма обеспечивается возможность управления вручную.

Сервомеханизмы выполнены гидравлическими и состоят из гидронасоса, распределителя с гильзой и золотником, связанного с рычагом управления штангой; рычага, через который усилие поршня передается на отводку муфты поворота.

Переводом рычага управления (по стрелке на рисунке) отверстия в насосе, гильзе и золотнике совмещаются таким образом, что рабочая жидкость под давлением начинает поступать по продольному и поперечному отверстиям в золотнике к внутреннему торцу поршня, перемещая его по гильзе и через рычаг и отводку выключая муфту поворота. Усилие при этом затрачивается только на передвижение золотника.

При возвращении рычага в исходное положение, т. е. в обратную сторону, золотник устанавливается таким образом, что его поперечное отверстие смещается относительно отверстий в гильзе и насосе и нагнетание рабочей жидкости в полость поршня прекращается. После этого рабочая жидкость начинает циркулировать по перепускным каналам насоса и гидросистемы сервомеханизма. Под воздействием пружин муфта поворота включается, переместив отводку в обратном направлении. Через отводку, тягу и рычаг усилие пружин передается поршню, который надвигается на гильзу, выдавливая рабочую жидкость из внутренней полости через отверстие в торце.

Гидронасос (обычно неотключаемый) приводится в действие от коробки передач. Сервомеханизм можно также подключать к гидросистеме управления навесным оборудованием. В этом случае отдельный гидронасос не устанавливают.

Механизм управления поворотом с одним рычагом, с помощью которого можно поочередно выключать муфту поворота и включать тормоз с левой или правой стороны трактора, установлен на гусеничном тракторе Т-130.1.Г-1.

При таком механизме муфта поворота выключается передвижением рычага управления в сторону отключаемой муфты поворота. При этом срабатывает сервомеханизм, ускоряющий и облегчающий операцию выключения муфты поворота. Тормоз включается передвижением рычага управления из указанного положения назад — на себя, если смотреть со стороны водителя.

Для остановки трактора на подъемах и спусках используют так называемое горное торможение. Рычаг, не выключая муфты поворота, передвигают назад («на себя») и устанавливают на замок, фиксируя его в таком положении. В этом случае включаются оба тормоза при включенных муфтах поворота, вследствие чего такое торможение осуществляют при выключенной муфте сцепления.

Если неудобно использовать ручной тормоз, применяют ножную педаль, воздействующую на тот же тормоз муфты поворота. Педаль сблокирована с педалью управления подачей топлива, поэтому при торможении уменьшается подача топлива и соответственно снижается частота вращения двигателя.

Задний мост с планетарными механизмами поворота по сравнению с описанной выше конструкцией включает в себя главную передачу с увеличенным передаточным числом, что позволяет использовать упрощенную конструкцию бортовых редукторов.

Главная передача с планетарными механизмами размещена в середине заднего моста, а тормоза — по сторонам от нее. Ведущая шестерня главной передачи находится в постоянном зацеплении с ведомой шестерней, закрепленной на разъемном барабане, ступицы которого свободно посажены на цапфах внутренних стенок корпуса заднего моста. Внутри этого барабана смонтированы два ряда планетарных передач. На внутренней цилиндрической поверхности барабана закреплены венцы двух коронных шестерен, с зубьями которых находятся в постоянном зацеплении планетарные шестерни.

Водила планетарных шестерен и барабаны остановочных тормозов жестко посажены на валах ведущих шестерен бортовых редукторов. Ступицы солнечных шестерен планетарных передач и барабаны тормозов солнечных шестерен сидят на этих валах свободно.

От ведущей шестерни главной передачи вращение передается ведомой конической шестерне, вместе с которой вращаются барабаны и венцы коронных шестерен планетарных передач. С помощью тормоза солнечная шестерня с той или иной стороны может быть заторможена. При неподвижной солнечной шестерне планетарные шестерни, установленные на пальцах водила, приводятся в относительное вращение от венца соответствующей коронной шестерни и, обкатываясь по зубьям неподвижной солнечной шестерни, передают вращение и крутящий момент водилу, а от него — валу ведущей шестерни бортового редуктора и, следовательно, гусенице. Тормоз с той же стороны должен быть расторможен.

При расторможенных тормозах привод вала ведущей шестерни бортового редуктора выключается. В этом случае солнечная шестерня через равнорасположенные по окружности планетарные (сателлитные) шестерни приводится в действие от венца коронной шестерни. Водило планетарных (сателлитных) шестерен, связанное через вал ведущей шестерни с гусеницей, неподвижно, а сидящий на одной ступице с солнечной шестерней тормозной барабан вращается.

Если при этом включить привод с противоположной стороны, то трактор начнет плавно поворачиваться в ту сторону, на которой привод отключен. Для резкого поворота в ту же сторону затормаживают остановочный тормоз отключенной гусеницы.

При расторможенных остановочных тормозах с обеих сторон и заторможенных тормозах обеих солнечных шестерен трактор прямолинейно перемещается вперед. Если же растормозить тормоза обеих солнечных шестерен и, наоборот, затормозить остановочные тормоза, трактор остановится.

Планетарный механизм поворота установлен, например, на тракторе Т-180. Особенность конструкции этого механизма — применение для управления тормозами пневматических цилиндров, которые соединены с воздушной системой трактора и включаются через крановые устройства от педалей управления.

Для остановки трактора при повреждении основной пневматической системы и внезапном падении давления воздуха на тракторе предусмотрена система аварийного торможения, включающая в себя отдельный ресивер (с запасом сжатого воздуха) с обратным клапаном и два дополнительных пневмоцилиндра. При нажатии на тормозную педаль оба рычага управления под воздействием пневмоцилиндров и рычажного механизма перемещаются в сторону водителя и обычным путем затормаживают трактор.

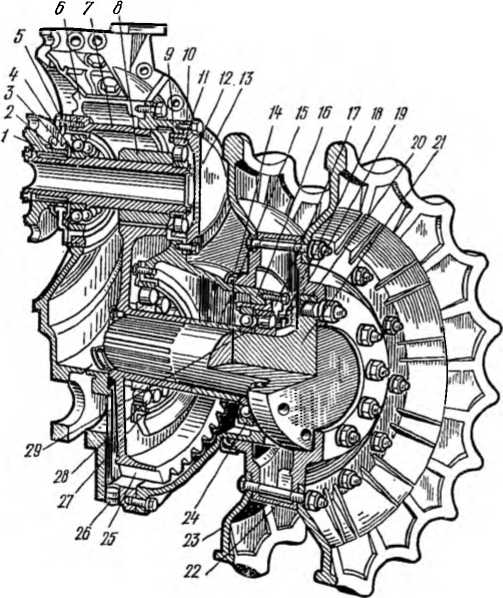

Конечные передачи (бортовые редукторы) служат для передачи вращения и крутящего момента от заднего моста ведущим звездочкам гусениц. В зависимости от конструкции коробки передач, главной передачи и механизмов поворота бортовые редукторы могут быть одноступенчатыми (например, у тракторов Т-74, Т-180) или двухступенчатыми (Т-100МЗ и Т-130.1.Г-1). У бортовых редукторов промышленных тракторов стальные картеры, у сельскохозяйственных — чугунные.

Одноступенчатый бортовый редуктор показан на рис. 16. Стальной корпус бортового редуктора шпильками закреплен к корпусу заднего моста. Корпус состоит из двух частей, соединенных между собой болтами. Крышка закрывает люк, через который внутренняя часть корпуса может быть осмотрена. Масло в корпус заливают через горловину с сапуном (на рисунке не показана), а сливают через отверстие, закрытое пробкой.

Через фланец ведущая шестерня, выполненная заодно с пустотелым валом, соединена с водилом планетарного механизма поворота. Вал опирается на шариковый и роликовый подшипники, которые с помощью гнезд и стакана установлены в корпусе бортового редуктора. С наружных сторон подшипники закрыты крышками. Маслоотражатель препятствует попаданию масла из бортового редуктора во внутреннюю часть заднего моста. С этой же целью пустотелый вал с наружной стороны снабжен заглушкой.

Ведомая шестерня с помощью шлицевого соединения жестко посажена на ведомом валу, который на наружном конце снабжен фланцем для крепления барабана венца. Ведомый вал опирается на два роликовых и один шариковый подшипники, установленные с помощью гнезд и чулка в корпусе. С наружной стороны внутренняя часть чулка 16 закрыта фланцем с манжетным уплотнением и двумя дисками, снабженными лабиринтным уплотнением.

Щитковое уплотнение препятствует проникновению грязи к манжетному и лабиринтному уплотнениям. Распорная втулка исключает смещение наружных обойм подшипников вдоль вала. В нижней части корпусов бортовых редукторов сделаны отверстия, в которые входят пальцы; они служат задними опорами трансмиссии.

Система принудительного смазывания трансмиссии установлена на тяжелых тракторах. Например, такой смазочной системой снабжен трактор Т-180, у которого коробка передач и планетарный механизм поворота имеют общую масляную ванну.

Масло из отделения заднего моста через маслоприемник поступает в шестеренный масляный насос. Отсюда масло под давлением по трубопроводу направляется к масляному фильтру 9, размещенному с левой стороны двигателя, и после фильтрации проходит через масляный радиатор 8. После охлаждения масло поступает в корпус трансмиссии. Зубья шестерен и подшипники смазываются разбрызгиванием.

При засорении масляного фильтра или масляного радиатора масло от насоса через перепускной клапан поступает сразу в корпус трансмиссии. Манометр в кабине соединен со смазочной системой трансмиссии трубкой.

В корпусе перепускного клапана помещена пружина, которая через держатель постоянно прижимает клапан к его седлу. Гайкой 6 усилие пружины регулируют таким образом, что только после достижения определенного давления в системе клапан может подняться и открыть проход маслу в перепускной трубопровод. Благодаря колпаку 5 клапан герметично соединяется с трубопроводом.

Приводится масляный насос отшестерни, находящейся в постоянном зацеплении с шестерней в коробке передач. Корпус насоса фланцем с уплотнительным кольцом закреплен на корпусе коробки передач.

Ведущая и ведомая нагнетательные шестерни вращаются в подшипниках скольжения, установленных в передней и задней крышках. Клапан насоса снабжен пружиной, усилие которой регулируют винтом. Через отверстие, закрываемое винтом, положение клапана можно проверять.

Для эффективной работы бульдозеров, скреперов и грейдеров трансмиссии трактора должны обеспечивать получение высоких тяговых усилий в широком диапазоне рабочих передач, восприятие переменных нагрузок, быстрое изменение направления движения и увеличение скорости движения при небольшом числе переключений. Гидро- и электромеханические трансмиссии в большей степени отвечают этим требованиям, чем механические.

Ходовая часть гусеничного трактора

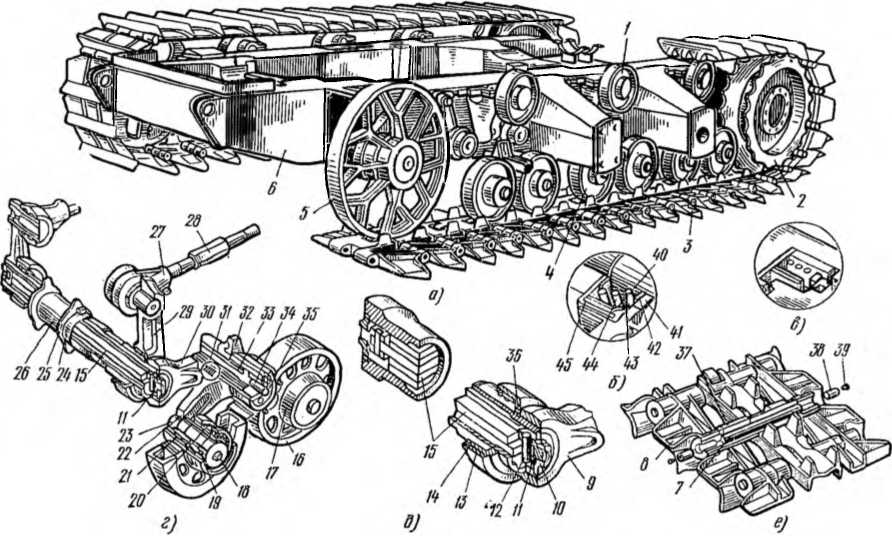

Ходовая часть преобразует вращение ведущих звездочек гусениц в поступательное движение трактора, создавая тяговое усилие, которое необходимо для работы навесным или прицепным оборудованием. Конструкция ходовой части трактора определяется типом подвески гусениц. На отечественных тракторах наиболее распространены эластичная подвеска (торсионно-балансирная — у трактора Т-180, балансирная с подрессориванием цилиндрическими пружинами на тракторах ДТ-75, Т-74, ДТ-75М, торсионная с индивидуальным подрессориванием каждого катка — у трактора ДЭТ-250) и полужесткая подвеска с балансирной рессорой (на тракторах Т-4АП1, ТП-4, Т-100М и Т-130.1.Г-1).

Эластичная подвеска обеспечивает высокие сцепные качества гусениц с грунтом, проходимость и скорости движения (до 12—20 км/ч), но ухудшает точность управления рабочим органом навесного оборудования и его планирующие качества из-за высокой податливости элементов подвески.

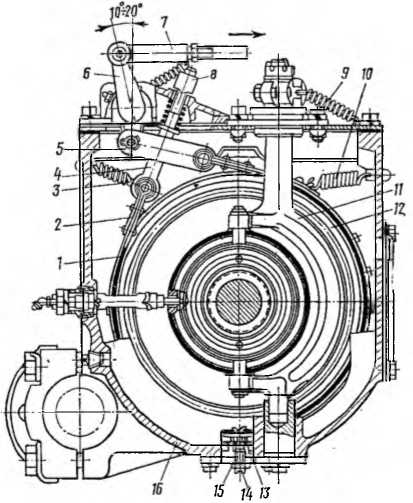

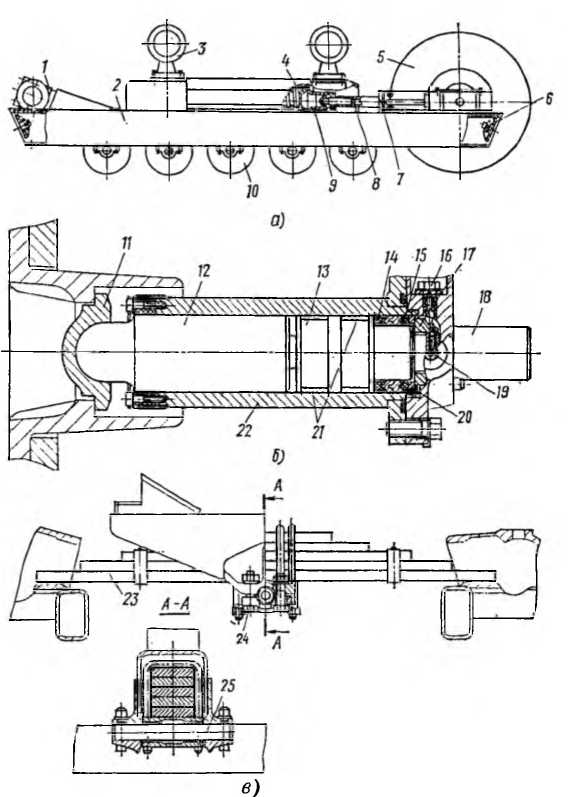

Гусеничное ходовое устройство с торсионно-балансирной подвеской приведено на рис. 27.

Рама трактора состоит из двух продольных лонжеронов и двух поперечных балок. В задней части лонжероны оканчиваются кронштейнами, которые связаны между собой траверсой прицепного устройства. На передней поперечной балке предусмотрены кронштейны для установки силового капота и передней опоры двигателя. В передней части лонжероны рамы снабжены кронштейнами, к которым крепят плиты с опорами для установки навесного оборудования.

На лонжеронах рамы также закреплены трубы торсионов подвески, кронштейны поддерживающих катков, гнезда кривошипов натяжных колес гусениц, кронштейны кареток опорных катков, грязеочистители ведущих звездочек, ограничители прокачивания задних кареток и задняя опора двигателя. На задней поперечине размещена передняя опора трансмиссии.

Гусеница состоит из траков, которые шарнирно соединены между собой пальцами, проходящими через три малые и две большие проушины с втулками. Стопорятся пальцы конусами, закрепленными пробками.

Опорные катки попарно объединены в каретки. Пластины торсионов средних кареток одним концом жестко закреплены в трубе защиты торсионов, а другим с помощью вилки, штифта и крышки также жестко — в балансире.

а — общий вид, б, в — разрезы по торцовым уплотнениям, г — балансирная тележка с торсионом, д — торсион; 1,4 — поддерживающий и опорный катки, 2 — ведущая звездочка. 3 — гусеница, 5 — натяжное колесо, 6 — рама, 7 — палец, 8 — трак, 9 — балансир средней каретки, 10, 17, 21, 25, 35, 45 — крышки, 11 — вилка, 12 — штифт, 13 — цапфа, 14 — резьбовая втулка, 15 — пластины торсиона, 16 — каток, 18 — гайка, 19 — шарикоподшипник, 20 — роликоподшипник, 22, 31 — уплотнения, 23, 34 — оси, 24 — резиновое кольцо, 26 — труба защиты торсионои, 27 — цапфа блокировки, 28 — тяга, 29 — рычаг блокировки, 30 — балансир, 32 — двуплечий балансир, 33 — втулка, 36 — регулировочное кольцо, 37 — втулка трака, 38 — конус, 39 — пробка, 40 — кожух, 41, 42 — подвижное и неподвижное кольца, 43 — манжета, 44 — пружина

С помощью цапфы, резьбовой втулки и регулировочного кольца можно изменять предварительную затяжку торсионов. Торсионы левой и правой средних кареток не связаны одна с другой. Торсионы задних кареток вдвое короче остальных и заделаны в поперечину рамы.

На опорных катках всех кареток предусмотрен сферический обод, обеспечивающий контакт с беговой дорожкой гусеницы при работе с креном. Через шариковый и роликовый подшипники каток опирается на ось. Гайка препятствует смещению подшипников вдоль оси. Внутренняя полость ступицы катка закрыта крышками. Крышка снабжена торцовым уплотнением, состоящим из крышки, пружины, манжет, неподвижного и подвижного колец, заключенных в кожухе. Ось жестко закреплена в двуплечем балансире, который через ось и бронзовые втулки соединен с балансиром. Крышка и уплотнение препятствуют вытеканию смазочного материала из этого соединения.

Торсионные пластины передних кареток находятся в трубах с крышками, уплотненными резиновыми кольцами. Пластины сблокированы между собой с помощью рычагов и тяг, соединенных одни с другими через цапфу. Благодаря системе блокировки при повороте одной из кареток это движение передается другой каретке на противоположной стороне трактора. Каждая гусеница снабжена механизмом натяжения с амортизирующим устройством.

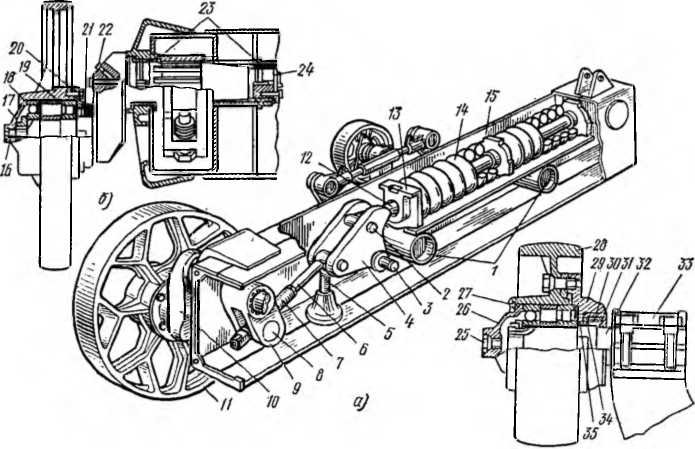

Механизм натяжения гусениц с амортизирующим устройством предназначен для натяжения гусеничной цепи в процессе эксплуатации, а также для восприятия ударных нагрузок, которые гусеница может испытывать в процессе работы. Механизм натяжения может быть винтовым (например, у тракторов Т-74, Т-100М) или гидравлическим (у трактора Т-130.1.Г-1). Амортизирующее устройство на большинстве тракторов пружинное.

Направляющее колесо установлено на кривошипе, который может поворачиваться в бронзовых втулках, запрессованных в стакане лонжерона рамы трактора. От осевого смещения во втулках кривошип удерживается болтами и шайбой. Втулки смазываются через масленку.

Направляющее колесо вращается на шариковом и роликовом подшипниках, закрытых с наружной стороны крышкой, которая удерживается пружинным кольцом, а с внутренней — крышкой с уплотнением. В наружной крышке установлена пробка.

В средней части оси кривошипа предусмотрены шлицы, на которые установлен рычаг. Цапфа этого рычага через тягу с регулировочным винтом и блок шарниров передает усилия, действующие на направляющее колесо, амортизирующей пружине, которая помещена внутри лонжерона рамы. Блок шарниров может поворачиваться на оси. С пружиной он соединен через фланец, шток и ось.

Предварительно пружину поджимают болтом, который поворачивают за головку, выходящую наружу. Положение рычага относительно штока изменяют вращением регулировочного винта. Цапфа перемещается по винту, а рычаг с кривошипом поворачивается вокруг своей оси, изменяя натяжение гусеничной цепи.

Пружина вместе с рычажным механизмом служит амортизирующим звеном, предохраняющим ходовую часть от поломок при перегрузках, от попадания камней между звеньями и вращающимися деталями гусеницы.

Конструкция поддерживающих катков аналогична устройству опорных катков. Ось поддерживающего катка клеммным соединением закреплена в кронштейне. Полость подшипников катка защищена с одной стороны крышкой с пробкой, которая удерживается пружинным кольцом, а с другой — крышкой с двумя уплотнениями. Наружное уплотнение выполнено в виде манжеты, поджимаемой пружиной, а внутреннее представляет собой подвижное и неподвижное кольца, препятствующие проникновению смазочного материала к наружному уплотнению.

Трубы служат для установки плит с опорными пальцами, на которые крепят шарниры навесного оборудования.

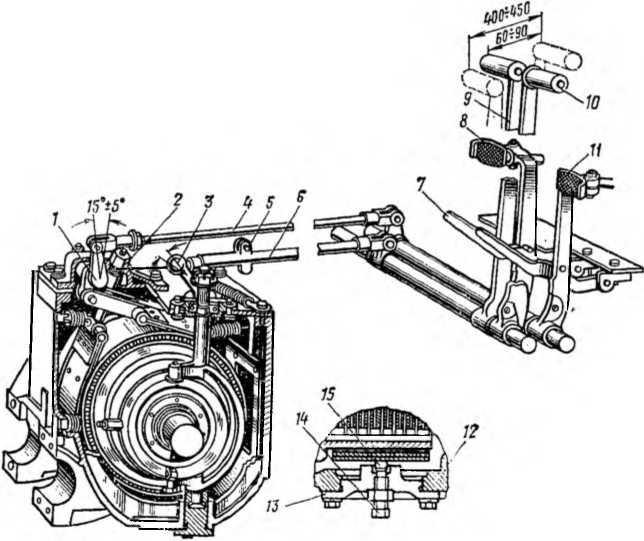

Балансирная подвеска с каретками, подрессоренными цилиндрическими пружинами, отличается от описанной конструкции. Все сборочные единицы ходовой части при такой подвеске крепят на лонжеронах рамы трактора, связанных между собой передним брусом, поперечинами осью ведущих звездочек. Ось через хомутные соединения закреплена на задних кронштейнах, приклепанных к лонжеронам. Натяжные направляющие колеса посажены на кривошипы (на рисунке не показаны), укрепленные в лонжеронах рамы примерно так, как показано на рис. Через ухо, вилку и натяжной винт с амортизационной пружиной конец кривошипа соединен с опорным кронштейном на раме. Гусеницы натягивают гайками и контргайками, опирающимися через сферическую опору на кронштейн.

Балансирные каретки сдвоенных опорных катков могут поворачиваться относительно цапф поперечин рамы трактора, на которые они посажены (на рисунке показана цапфа без каретки). Остов каждой каретки состоит из двух балансиров, соединенных между собой осью, относительно которой они могут поворачиваться. Вверху через опорные чашки балансиры упираются в одну или две (помещенные одна в другой) пружины, работающие на сжатие.

Поворот кареток на цапфах поперечин и балансиров на соединительных осях обеспечивает плавный ход гусениц при движении по неровностям и уменьшение колебаний трактора. Удары при встрече катков с неровностями воспринимаются пружинами кареток и амортизирующими пружинами натяжных устройств.

Опорные катки установлены на подшипниках качения и снабжены уплотнениями. Поддерживающие катки установлены на подшипниках, опирающихся на оси, которые закреплены в кронштейнах на раме трактора.

Гусеница при такой подвеске выполнена из одинаковых звеньев с почвозацепами и гребнями. Почвозацепы и гребни проходят между катками и половинами ведущих звездочек и направляющих колес.

Торсионная подвеска с индивидуальным подрессориванием каждого опорного катка отличается от описанных конструкций тем, что тележки гусениц жестко закреплены на раме, а каждый опорный каток имеет отдельный торсион в виде набора пластин, работающих на скручивание.

Полужесгкая подвеска не позволяет перемещаться трактору с большими скоростями, но зато она отличается простотой и несколько лучшими качествами с точки зрения точности управления навесным оборудованием. При установке механизма блокировки балансирной рессоры (на тракторе ТП-4) лонжероны трактора и гусеничных тележек могут из кабины жестко соединяться один с другим, исключая действие рессоры. Такая подвеска повышает точность управления рабочим оборудованием.

Ходовая часть трактора с полужесткой подвеской показана на рис. 21. Рама каждой гусеничной тележки концевым подшипником соединена с полуосью ведущей звездочки. От смещения в стороны тележка удерживается диагональным раскосом, конец которого снабжен хомутным соединением для крепления к полуоси звездочки. Центр отверстия хомутного соединения совпадает с осями концевого подшипника и ведущей звездочки, что обеспечивает возможность качания тележки гусеницы в вертикальной плоскости.

На раме, снабженной по концам заглушками, жестко закреплены поддерживающие, опорные катки и направляющее колесо, которое через упор, гидравлический механизм натяжения и фланец соединено с пружиной.

Опорные, поддерживающие катки и направляющее колесо установлены на шариковых и роликовых подшипниках и снабжены уплотнениями, предотвращающими вытекание жидкого смазочного материала. Пружина механизма натяжения установлена между кронштейнами поддерживающих катков и снабжена направляющими упорами. Через сферический упор, шток, поршень с кольцами, рабочую жидкость в торцовой полости цилиндра, фланец, упор и кронштейны оси направляющего колеса ударные нагрузки передаются на пружину. Торцовый конец поршня снабжен уплотнениями, которые с помощью нажимного и опорного колец, шайбы и гайки могут поджиматься для достижения необходимого уплотнения. Для натяжения гусеницы в полость цилиндра через масленку 19 рычажно-плунжерным шприцем нагнетают дополнительное количество масла. Чтобы ослабить натяжение гусениц, масло сливают через пробку.

Поперечная балансирная рессора концами опирается на упоры в карманах на гусеничных тележках, а средней частью через палец и крышку — на втулку коробчатого кронштейна, укрепленного на раме трактора. Листы рессоры в средней части сжаты хомутами.

Гусеница трактора составная, из штампованных звеньев, соединенных пальцами и втулками, и башмаков с направляющими, по которым катятся опорные и направляющие катки.

Эластичное сдающее звено в подвеске трактора отрицательно влияет на точность управления рабочим органом навесного оборудования.

При подъеме загруженного рабочего органа, например бульдозера, сначала деформируются элементы подвески (торсионы, рессора), а затем начинается выглубление рабочего органа.

Из-за неточности управления повышается буксование машины, снижаются скорость движения и производительность машины. Поэтому на некоторых тракторах используют механизм блокировки гусениц, с помощью которого можно из кабины заблокировать подвеску гусеницы для рабочего хода или разблокировать — для транспортного переезда или обратного хода, когда требуется движение на повышенной скорости.

Таким механизмом снабжен трактор ТП-4 с полужесткой подвеской. На гусеничных тележках этого трактора с внутренней стороны укреплены пальцы, на которых шарнирно установлены плоские крюки, проходящие между лонжеронами основной рамы и гусеницами. В верхней части крюков сделаны фигурные вырезы, которыми крюки могут заходить на ролики, укрепленные на лонжеронах рамы с наружной стороны.

Крюки перемещаются гидроцилиндрами, размещенными на лонжеронах рамы. Когда вырезы заходят на ролики, крюки жестко связывают основную раму с рамами гусеничных тележек, исключая тем самым действие рессоры. При отводе крюков от роликов свойства подвески полностью сохраняются.

Гидроцилиндры подключены к общей гидросистеме трактора и управляются золотником распределителя, расположенного в кабине.

Механизм отбора мощности гусеничного трактора

Механизм отбора мощности служит для передачи части энергии двигателя на привод механизмов, не входящих в конструкцию трактора. Например, с помощью механизма отбора мощности могут приводиться в действие лебедки, устанавливаемые на заднем мосту трактора и управляющие навесным и прицепным оборудованием (бульдозером, скрепером), или лебедки для трелевки леса. Через механизм отбора мощности карданный вал приводит в движение активные рабочие органы прицепных машин, например скребковый элеватор скрепера с механизированной загрузкой.

Отбор мощности может быть независимым или зависимым от трансмиссии. В первом случае мощность отбирается непосредственно от двигателя, благодаря чему при выключенной муфте сцепления вал отбора мощности может вращаться и передавать мощность. Во втором случае мощность отбирается от трансмиссии, поэтому при выключенной муфте сцепления отбор мощности невозможен.

В тракторах для промышленных целей чаще всего используют задний отбор мощности, хотя в их конструкции предусматривается также возможность отбора мощности спереди от носка коленчатого вала с помощью, например, карданного или соединительного вала.

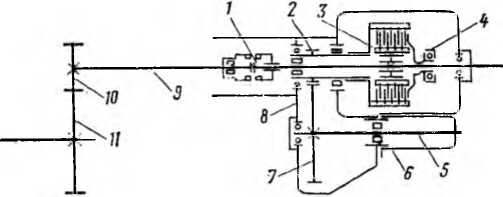

Механизм независимого отбора мощности включает в себя соединительный вал, зубчатую муфту, редуктор, фрикционную муфту сцепления и вал отбора мощности.

Механизм независимого отбора мощности приводится в действие через шестерню от зубчатого венца маховика двигателя или от отдельного редуктора. Последний получает движение непосредственно от двигателя и устанавливается между двигателем и муфтой сцепления или гидротрансформатором. С помощью зубчатой муфты редуктор может отключаться от соединительного вала и приводной шестерни.

При работающем двигателе и включенной зубчатой муфте ведущая шестерня может вращаться только при включении многодисковой фрикционной муфты сцепления, управляемой вручную с помощью отводки. От ведущей шестерни через ведомую шестерню получает вращение вал отбора мощности, конец которого выходит из корпуса редуктора или заднего моста и закрывается колпаком. Зубчатую муфту используют для отключения механизма отбора мощности на длительное время, фрикционную муфту сцепления — при необходимости частых включений и выключений вала отбора мощности при работающем двигателе.

Механизм зависимого отбора мощности может включать в себя такие же сборочные единицы, как у механизма независимого отбора мощности. Его зубчатая муфта соединена с первичным валом коробки передач. Например, так выполнен механизм отбора мощности у трактора ДТ-75.

Механизм зависимого отбора мощности может быть выполнен и по более простой схеме. Например, у тракторов Т-100МЗ и Т-130.1.Г-1 задний отбор мощности осуществляется от шлицевого конца первичного вала коробки передач, выступающего назад из корпуса и соединяемого с приводным механизмом с помощью соедини юльного валика. Частота вращения валов отбора мощности составляет 540 или 1000 об/мин независимо от номинальной частоты вращения двигателя.

Гидрооборудование гусеничного трактора

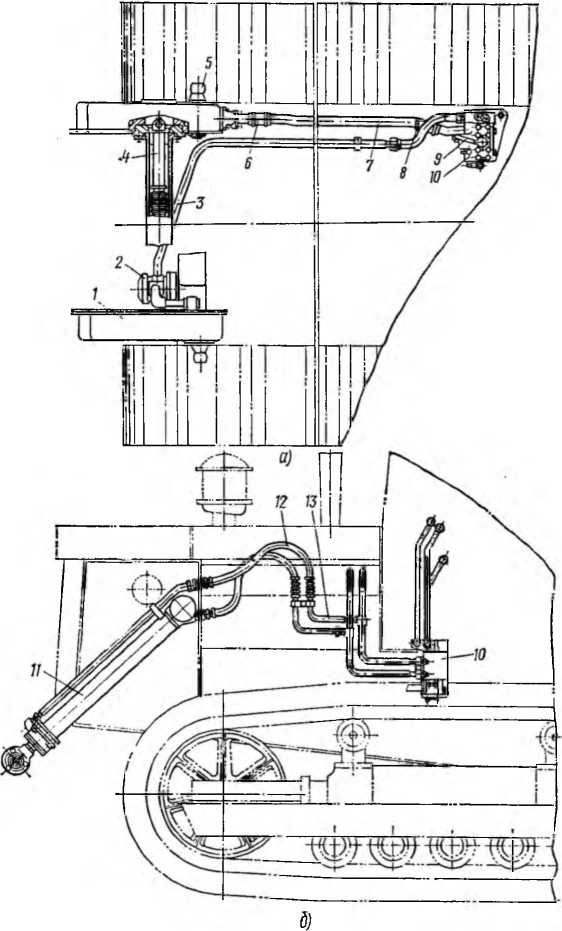

Гидрооборудование служит для управления навесными и прицепными машинами, агрегатируемыми с трактором. Тракторы снабжены универсальными раздельно-агрегатными гидравлическими системами, у которых агрегаты смонтированы на тракторе отдельно и могут сниматься независимо один от другого. Гидросистемы тракторов управляют различным навесным оборудованием, поэтому их называют универсальными. В дополнение к гидросистеме тракторы Т-ЮОМЗГП, Т-130.1.Г-1, ДЭТ-250 снабжены передней навесной системой, предназначенной для соединения и управления передним навесным оборудованием.

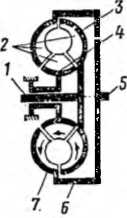

Гидросистема включает в себя бак или баки с фильтром, гидронасос с приводом и распределитель с переливной трубкой, соединенные между собой трубопроводами и рукавами. Привод насоса в виде пары шестерен и зубчатой муфты отключения может быть смонтирован в корпусе шестерен распределения двигателя (как на рисунке) или на задней плите корпуса заднего моста. В последнем случае для привода насоса используют вал отбора мощности.

Шестерня привода гидронасоса находится в постоянном зацеплении с приводной шестерней, получающей вращение от распределительных шестерен двигателя или вала отбора мощности. В зависимости от положения зубчатая муфта жестко соединена с валом насоса или свободно вращается на нем. Рычаг переключения зубчатой муфты расположен на корпусе привода насоса. Включать и выключать насос можно только при остановленном двигателе.

Рабочая жидкость (масло) насосом подается из баков к распределителю в кабине, а затем поступает к рабочим гидроцилиндрам, если золотник распределителя установлен в рабочее положение, т. е. на подъем или опускание рабочего оборудования. При нейтральном положении золотника и рычага управления распределителя жидкость сливается в бак.

Для управления бульдозерным отвалом золотник распределителя может занимать дополнительное (четвертое «плавающее») положение, при котором полости гидроцилиндров через распределитель соединяются между собой и с баком. В этом случае жидкость может свободно перетекать, а рабочий орган навесного оборудования — перемещаться под действием силы тяжести.

Для сообщения с атмосферой, которое необходимо ввиду различных температурных режимов работы, гидросистема снабжена сапуном (на баке). Давление в гидросистеме проверяют по манометру, подсоединяемому через штуцер. Если баки гидросистемы используют в качестве силовых элементов капота двигателя, их снабжают цапфами для установки гидроцилиндров передней навесной системы.

Передняя навесная система состоит из гидроцилиндров двустороннего действия, установленных шарнирно на силовом капоте двигателя, рукавов высокого давления и трубопроводов, через которые агрегаты гидросистемы подсоединяются к распределителю и один к другому.

В гидросистеме предусмотрены трубопроводы, выводы которых размещены в задней части трактора. Эти трубопроводы можно применять для соединения гидросистемы трактора с гидроцилиндрами прицепной машины (например, скрепера). Для удобства поворота машины относительно трактора соединение выполняют гибкими рукавами высокого давления. Во избежание разрывов рукавов высокого давления и вытекания рабочей жидкости из гидросистемы при произвольном отсоединении прицепной машины в трубопроводе, подводящем масло от трактора к машине, устанавливают разрывные муфты. При разъединении таких муфт вытеканию масла препятствуют шариковые запорные клапаны.

Чаще всего гидросистемы тракторов рассчитаны на управление тремя парами гидроцилиндров и снабжены трехзолотниковым распределителем, управляемым вручную.

На тяжелых тракторах, например ДЭТ-250, ДЭТ-250М, используют электрозолотниковое управление гидроцилиндрами, при котором золотник гидрораспределителя перемещается в нужное положение соленоидом, включающимся кнопочным устройством. Электрозолотники устанавливают вблизи гидроцилиндров (например, на хоботе скрепера) и соединяют с пультом управления электрическими проводами.

Гидросистемы тракторов, используемых с бульдозерами, скреперами и грейдерами, рассчитывают на частое включение (до 1500 в час) и переменные нагрузки.

Привязочные устройства гусеничного трактора

Привязочные устройства и места предназначены для соединения трактора с навесным или прицепным оборудованием. Тракторы сзади снабжены прицепными устройствами, которыми их соединяют с прицепными машинами, а спереди — буксирным крюком. На заднем мосту предусмотрены привалочные плоскости и стандартные резьбовые отверстия для установки различных агрегатов управления: лебедок, гидронасосов.

Промышленные тракторы (Т-180, ДЭТ-250, ТП-4) оборудуют цапфами опорных шарниров переднего навесного оборудования (бульдозеров, корчевателей), кронштейнами на заднем мосту для заднего навесного оборудования (рыхлителей), силовым капотом для установки передних гидроцилиндров. Для установки различных агрегатов и механизмов управления в стенках и полу кабины, на крыльях, лонжеронах рамы трактора выполнены отверстия (в том числе резьбовые).

В сельскохозяйственных тракторах (ДТ-75, Т-74) таких устройств нет, поэтому при агрегатировании с навесным оборудованием производят доделочные работы и устанавливают в середине рамы трактора поперечную балку для опорных шарниров, а спереди — кронштейны для установки гидроцилиндров.

Внешнее оборудование гусеничного трактора

Внешнее оборудование трактора включает в себя капот двигателя, пол и крылья, кабину, сиденье, топливный бак. В тракторах, особенно промышленных, установлена кабина закрытого типа с теплозвукоизоляционным уплотнением, вентиляцией, обогревом и стеклоочисткой. Окна обеспечивают хорошую обзорность вперед, назад и в стороны. Стекла окон небьющиеся. Сиденье снабжено амортизирующим устройством и может регулироваться по высоте и длине.

Топливный бак размещен сзади трактора. На тракторах Т-100МЗ, Т-130.1.Г-1 горловина топливного бака снабжена устройством, обеспечивающим автозаправку за счет вакуума во всасывающем коллекторе двигателя, с которым бак соединен трубопроводом.

Электрооборудование гусеничного трактора

Электрооборудование трактора обеспечивает запуск двигателя электростартером и освещение в ночное время. В систему электрооборудования входят генератор, аккумуляторная батарея, стартер, 4—5 фар (спереди и сзади), стеклоочистители, электродвигатель вентилятора, сигнал, плафон, осветители, включатели, провода. Электрооборудование работает по однопроводной схеме. Номинальное напряжение в сети переменного или постоянного тока 12В.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Гусеничные тракторы"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы