Строй-Техника.ру

Строительные машины и оборудование, справочник

Колесные тракторы классифицируют так же, как и гусеничные. Промышленные тракторы выполняют в основном в виде промышленных модификаций базовых сельскохозяйственных моделей.

Бульдозеры, прицепные и полуприцепные скреперы используют в основном с сельскохозяйственными колесными тракторами и их промышленными модификациями.

По конструктивным признакам колесные тракторы подразделяют по типу двигателя (дизельные и карбюраторные), по системе поворота (с передними управляемыми колесами, со всеми управляемыми колесами и с шарнирно-сочлененной рамой), по общей компоновке (с передним расположением двигателя и задним расположением кабины, с задним расположением двигателя и передним — кабины) и по трансмиссии (с механической и гидромеханической трансмиссией).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Наиболее распространен колесный трактор с дизельным двигателем переднего расположения, задней кабиной, передними управляемыми колесами и механической трансмиссией. Такие тракторы выполняют рамной и безрамной конструкции.

При рамной конструкции двигатель и трансмиссию, состоящую из муфты сцепления, коробки передач, ведущего моста с главней передачей и соединительных валов, монтируют на основной раме, которая через задний мост и балансирную переднюю балку (иногда с рессорами) опирается на ходовые колеса.

При безрамной конструкции корпуса указанных выше сборочных единиц и агрегатов являются силовыми и используются вместо рамы. Так как они соединены между собой, то образуют жесткую конструкцию, которая опирается на ходовые колеса.

Компоновка колесного трактора с передним расположением двигателя — наиболее простая и удобная для применения задних навесных и прицепных орудий. Взаимное расположение сборочных единиц и агрегатов при этой компоновке такое же, как у гусеничных тракторов, только вместо гусеничного ходового устройства установлены задний ведущий мост с главной передачей, полуосями и ведущими колесами, передняя балансирная балка с управляемыми колесами и рулевое управление.

При переднем ведущем мосте в трансмиссию дополнительно включены раздаточная коробка и соединительный вал. Передняя балансирная балка снабжена рессорами для уменьшения нагрузок на двигатель при езде по неровной поверхности.

Рабочий орган переднего навесного оборудования при такой компоновке плохо виден и управлять им затруднительно. Но если в тракторе предусмотрены реверсируемые пульт управления и сиденье, то рабочий орган можно устанавливать сзади. В этом случае за счет перестановки рулевого штурвала и пульта управления легче работать задним ходом, так как видимость рабочего органа улучшается.

Для агрегатирования с бульдозерами и прицепными скреперами используют колесные тракторы с передним расположением двигателя Т-40А и Т-50АП тягового класса 0,9 тс, тракторы МТЗ-50/52 и МТЗ-80/82 тягового класса 1,4 тс. В этих тракторах все колеса ведущие. Трактор Т-50АП является промышленной модификацией модели Т-40А и снабжен реверсируемым пультом управления. От базовой модели он отличается пониженной скоростью на основной рабочей передаче, гидроприводом повышенной мощности, шинами повышенной проходимости.

Колесный трактор с задним расположением двигателя и шарнирно-сочлененной рамой больше подходит для работы с бульдозерным оборудованием.

Рама машины выполнена в виде двух половин, соединенных шкворневыми шарнирами, за счет которых эти половины рамы могут поворачиваться одна относительно другой в горизонтальной и вертикальной плоскостях. При повороте машины половины рамы принудительно (гидроцилиндрами) поворачиваются на определенный угол, позволяя машине перемещаться по окружности. Горизонтальный шарнир дает возможность половинам рамы качаться в поперечной плоскости при преодолении колесами неровностей пути.

Преимущества такой компоновки — хорошая обзорность и маневренность, возможность точного управления навесным рабочим органом (благодаря отсутствию рессор), хорошая приспособляемость колес к неровностям поверхности; недостаток — пониженная устойчивость.

В колесных тракторах К-700, К-700А и К-701 класса 5 тс компоновка — с центральным расположением вертикального и горизонтального шарниров, в тракторе Т-156 — с центральным расположением вертикального шарнира и балансирным задним мостом.

В промышленных колесных тракторах привязочные места и устройства для соединения с навесным и прицепным оборудованием такие же, как у гусеничных тракторов.

Принципиальное устройство большинства сборочных единиц и агрегатов колесных тракторов подобно тем же конструкциям гусеничных тракторов. Отличия касаются в основном трансмиссии, механизма управления поворотом и ходовой части. Например, трансмиссия колесных тракторов К-700 и К-701 с передним расположением двигателя состоит из полужесткой муфты, механической 16-скоростной четырехрежимной коробки передач с гидрофицированным переключением передач, переднего и заднего ведущих мостов, карданных передач и вала независимого отбора мощности. Мосты снабжены автоматической блокировкой, обеспечивающей блокирование дифференциалов при определенных условиях. Задний мост жестко соединен с задней полурамой и может отключаться. Подвеска переднего моста включает в себя две продольные полуэллиптические рессоры.

Управляют поворотом рулевым колесом с помощью отдельной гидравлической системы, гидрораспределителя и двух силовых гидроцилиндров, которые могут поворачивать одну полураму машины относительно другой в горизонтальной плоскости.

Четыре одинаковых односкатных ведущих колеса с шинами низкого давления оборудованы колодочными тормозами с пневмоприводом. Ленточный стояночный тормоз с механическим приводом установлен на коробке передач. Трактор оборудован двухместной кабиной с отоплением и вентиляцией, а также гидравлической системой для управления навесными и прицепными машинами.

Промышленная модификация этого трактора — трактор К-702 — отличается задним расположением двигателя и передним — кабилы. Гидромеханическая передача трактора К-702 включает в себя гидротрансформатор и двухрежимную четырехскоростную реверсируемую коробку передач с шестернями постоянного зацепления и гидрофицированным переключением с помощью многодисковых фрикционных муфт сцепления, которая унифицирована с моделью К-700. У гидронасоса этого трактора большая производительность, чем у трактора К-700. Отличия от модели К-700 касаются также шин, рулевого управления и других сборочных единиц. Модель К-701 отличается от базовой модели К-700 повышенной мощностью, а модель К-703 — использованием трелевочного устройства на задней полураме.

Ниже рассмотрены сборочные единицы колесных тракторов, существенно отличающиеся от сборочных единиц гусеничных тракторов. Особый интерес представляет гидромеханическая передача промышленного трактора К-702, на примере которого рассмотрено устройство этих сборочных единиц.

Гидромеханическая трансмиссия колесных тракторов

Гидромеханическая трансмиссия состоит из гидротрансформатора и ступенчатой коробки передач и предназначена для плавного автоматического изменения скорости и тягового усилия трактора (в пределах данной передачи) в зависимости от изменения сопротивления движению или рабочей нагрузки, а также для изменения направления движения (вперед или назад).

Кроме того, трансмиссия обеспечивает привод насосов гидросистем трансмиссии и управления поворотом как от двигателя, так и от ведущих колес трактора (при буксировании), привод насоса гидросистемы управления рабочим оборудованием; отключение заднего ведущего моста; передачу крутящего момента на вал отбора мощности.

Гидротрансформатор предназначен для бесступенчатого плавного автоматического изменения крутящего момента двигателя в определенных пределах в зависимости от изменения внешней нагрузки (дорожных условий). В гидротрансформаторе механическая энергия передается потоком циркулирующей жидкости от насосного колеса (ведущего) к турбинному (ведомому).

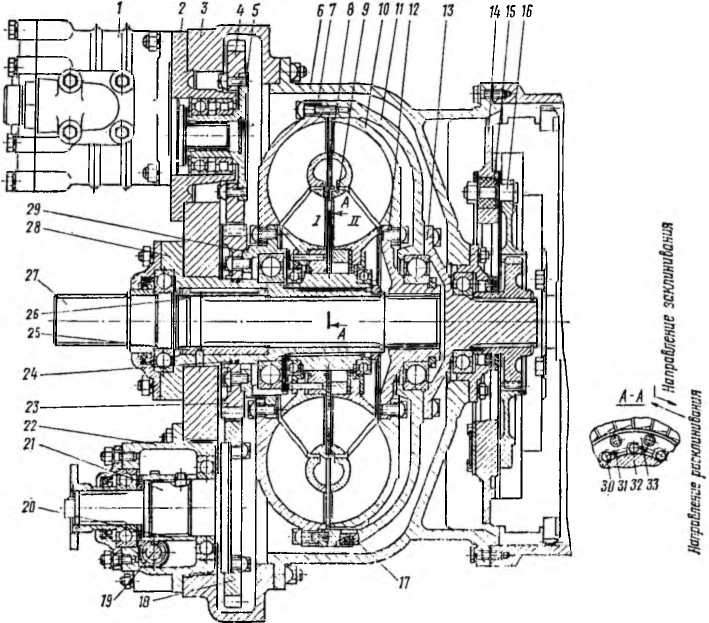

Гидротрансформатор трактора К-702 установлен на двигателе в отдельном картере, состоящем из двух частей.

Насосное (ведущее) колесо связано с маховиком двигателя через барабан, ступицу, муфту и зубчатый венец полужесткой муфты, пальцы, амортизаторы и ведущий диск. На колесе равномерно по окружности расположены лопатки. Форма лопаток придает потоку рабочей жидкости определенные скорость и направление.

От колеса через шестерни приводится во вращение насос навесного оборудования и вал, передающий мощность на приводной вал насосов коробки передач. От вала через винтовую пару зацепления шестерни и валика приводится в действие тахоспидометр, установленный на щитке приборов.

Турбинное (ведомое) колесо приводится во вращение энергией потока рабочей жидкости, создаваемой насосным колесом. На колесе равномерно расположены лопатки, форма которых позволяет максимально использовать энергию потока жидкости. Колесо через ступицу соединено с валом, который передает мощность на ведущий вал коробки передач.

Колеса направляющих аппаратов обеспечивают увеличение крутящего момента на валу за счет воздействия лопаток колес на поток рабочей жидкости, выходящей из колеса. Каждое из колес соединяется с неподвижной ступицей через муфту свободного хода.

Две муфты свободного хода роликового типа допускают вращение колес в направлении вращения насосного и турбинного колес и препятствуют их вращению в обратном направлении. Каждая муфта свободного хода снабжена наружной обоймой, соединенной заклепками с колесом направляющего аппарата; роликами и пружинами, которые прижимают ролики к заклинивающей поверхности обоймы. Внутренняя неподвижная ступица соединена шлицами со ступицей. Ступица — общая для обеих муфт.

Внутренняя полость гидротрансформатора, образуемая колесами, во время работы заполняется рабочей жидкостью под давлением, которое регулируется клапаном. Вход и выход рабочей жидкости осуществляются через разобщенные полости втулки. Полость гидротрансформатора герметизирована чугунными уплотнительными кольцами.

Гидротрансформатор работает по двум основным режимам: режиму гидротрансформатора и режиму гидромуфты.

В режиме гидротрансформатора он работает при трогании с места, разгоне и движении трактора в тяжелых условиях. Турбинное колесо вращается медленно, и поток вытекающей жидкости стремится вращать колеса в направлении, противоположном вращению насосного и турбинного колес. Муфты свободного хода заклиниваются и удерживают колеса в неподвижном положении.

В этом режиме достигается наибольшее увеличение крутящего момента. При уменьшении внешней нагрузки скорость вращения турбинного колеса возрастает и поток вытекающей жидкости меняет направление, стремясь повернуть колесо 8 направляющего аппарата в направлении вращения колес. Муфта свободного хода колеса расклинивается и оно начинает свободно вращаться в потоке рабочей жидкости. Величина крутящего момента уменьшается.

В режиме гидромуфты гидротрансформатор работает при дальнейшем снижении внешней нагрузки, когда частота вращения турбинного колеса еще более приближается к частоте вращения насосного колеса, а соотношение крутящих моментов на ведущем и ведомом валах стремится к единице. Муфта свободного хода колеса расклинивается и оно начинает свободно вращаться в потоке жидкости. Переход от режима гидротрансформатора к режиму гидромуфты и обратно осуществляется автоматически.

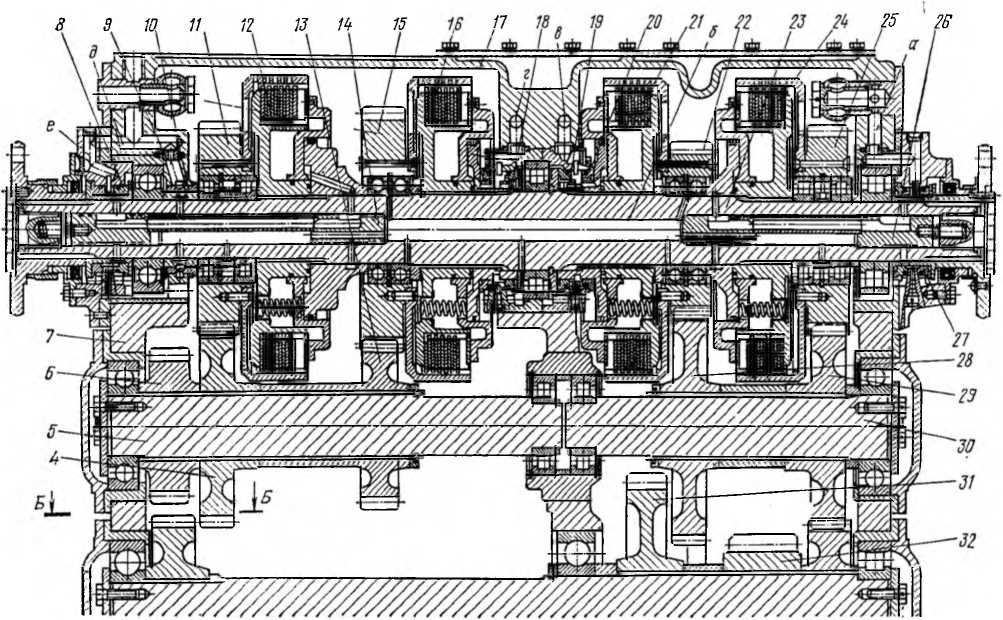

Коробка передач трактора К-702 механическая, двухрежимная, четырехскоростная (четыре передачи вперед, четыре — назад), включает в себя шестерни постоянного зацепления и переключается фрикционными муфтами сцепления. Управление фрикционными муфтами гидравлическое. Переключаются режимы зубчатой муфтой с механическим приводом.

Коробка передач состоит из картера (верхней и нижней половины), поддона, силовой и приводной редукторной части, гидросистем управления и смазывания, механических приводов управления.

На картере (верхней его половине) смонтированы механизм переключения передач, фильтр гидравлической системы коробки передач, рычаг управления зубчатой муфтой переключения режимов раздаточного вала, рычаг отключения заднего моста и масляный насос гидросистемы управления поворотом.

Редукторная часть коробки передач смонтирована в разъемном картере.

Силовая редукторная часть состоит из ведущего, промежуточных, грузового и раздаточного валов с установленными на них фрикционными муфтами сцепления (заднего хода и переднего хода), шестернями и муфтами переключения режимов раздаточного вала и отключения заднего ведущего моста, оси заднего хода с паразитной шестерней.

Приводная редукторная часть коробки передач служит для привода насосов рулевого управления и гидросистемы коробки передач как от двигателя, так и от колес трактора при буксировке. Приводной вал насосов получает вращение от двигателя через насосное колесо гидротрансформатора, шестерни, карданный вал (на рисунке не показан), входной вал с муфтой и зубчатую муфту. Через конический редуктор вращение передается вертикальному валику, связанному с шестеренным насосом гидросистемы коробки.

От вала привода насосов через валик и пару шестерен редуктора получает вращение вал насоса гидросистемы поворота. При буксировке вал приводится в действие от колес трактора через ведущий мост, карданный вал, раздаточный и грузовой валы, паразитную шестерню, шестерни и зубчатую муфту.

Передачи переключаются с помощью гидравлической системы. Нормальный рабочий процесс создается путем подпитки и охлаждения рабочей жидкости в гидротрансформаторе, а также во всей коробке передач; при этом обеспечивается смазывание и теплообмен во всех сборочных единицах.

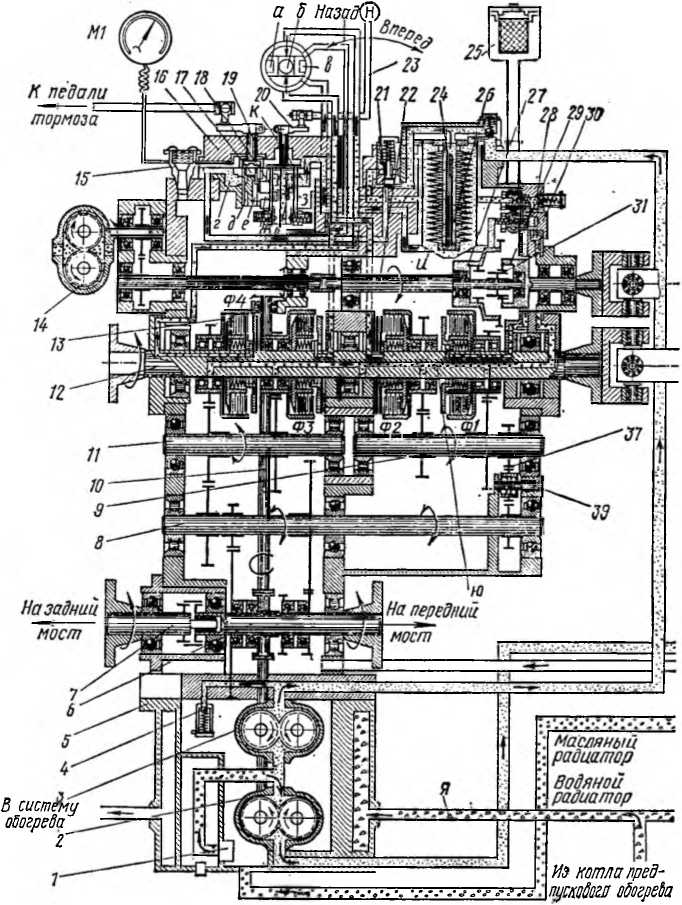

Гидросистема коробки передач включает в себя насос коробки передач, насос гидротрансформатора, фильтр с редукционным клапаном, механизм переключения передач в корпусе, поддон, маслозаливной бачок, клапан подпора гидротрансформатора, масляный радиатор, а также систему трубопроводов, шлангов и контрольных приборов.

Клапан подпора (золотникового типа) установлен на корпусе гидротрансформатора. Клапан предназначен для создания избыточного давления 3,5—5,5 кгс/см2 в круге циркуляции гидротрансформатора без разрыва потока масла, а также для защиты его масляной системы при повышении давления более 10,5 кгс/см2. Настраивают клапан регулированием пружины, которую поджимают пластинами. Для повышения устойчивости и плавности работы клапана в золотнике предусмотрено демпфирующее отверстие постоянного сечения.

При запуске двигателя включается в работу насос с независимым приводом. От раздаточной шестерни через шестерню и карданный вал вращение передается на входной вал с шестерней, соединенной зубчатой муфтой с валом привода насоса.

Через пару шестерен конического редуктора и вертикальный валик вращение передается приводному валику масляного насоса коробки передач гидротр ансформатор а.

Насосы всасывают масло из поддона через фильтр. Одна из секций направляет масло по трубопроводу л для подпитки гидротрансформатора, другая — через фильтр в полость под золотником клапана давления, откуда масло расходится дальше. Через клапан 21 дросселя масло под пониженным давлением поступает для смазывания деталей ведущего вала коробки передач через канал.

Из-под торца золотника клапана масло под рабочим давлением подводится к полости г механизма переключения передач в корпусе, откуда, пройдя по пазу е золотника слива и по каналу корпуса, попадает в кольцевую проточку и распределительный паз в золотника переключения передач.

Поворотом рычага переключения передач, расположенного на рулевой колонке и связанного поводком переключения с золотником, паз в золотника соединяется с одним из каналов корпуса и масло под рабочим давлением поступает в бустер фрикционной муфты требуемой передачи.

На рисунке расположение паза в соответствует нейтральному положению. На разрезе золотника переключения передач этот паз в условно совмещен с каналом к корпуса механизма, соединенным трубкой с втулкой. Трубка проходит внутри верхней половины картера. Из внутренней полости втулки по вертикальному каналу и каналу в ведущем валу коробки передач масло под давлением подводится к бустеру фрикционной муфты сцепления Ф1 передачи заднего хода.

Бустеры остальных фрикционных муфт соединены через осевое сверление золотника переключения передач со сливом в картер коробки передач. Одновременно с подачей масла в бустер фрикционной муфты Ф1 масло через дроссельное отверстие в нажимном диске поступает на смазывание дисков трения.

Насос гидросистемы гидротрансформатора подает масло под давлением по каналу, продольному пазу м и полости п во втулке, через отверстие с пазом р и полость н во внутреннюю полость гидротрансформатора. Под действием центробежной силы вращающегося насосного колеса 43 поток проходит между лопатками турбинного колеса и далее на лопатки направляющих аппаратов.

На рисунке стрелками показано направление потока масла в круге циркуляции гидротрансформатора для охлаждения масла и его пополнения вследствие утечек.

Под давлением от насоса масло вытесняется из круга циркуляции в полость с, откуда по отверстию и продольному пазу р в полость п во втулке и затем по каналу у поступает во входную полость клапана подпора, регулирующего величину избыточного давления в гидротрансформаторе. Пройдя по отверстиям золотника клапана и демпфера, масло попадает в полость под торцом золотника.

Давлением масла на торец золотник перемещается вправо, сжимая пружину и открывая проход маслу в полость п и далее в масляный радиатор под пониженным давлением, полученным из-за дросселирования на рабочих кромках золотника.

Охлажденное в радиаторе масло поступает по трубопроводу и каналу я в поддон коробки передач.

От повышения давления масла сверх допускаемого гидросистема коробки передач защищена предохранительным клапаном, а гидросистема гидротрансформатора — клапаном подпора путем пропускания потока масла через полость и канал в корпус гидротрансформатора.

При заводке двигателя с помощью буксира рычаг переключения привода насоса переводят в положение буксировки. В этом случае насосы гидросистемы коробки передач и гидротрансформатора приводятся в действие через шестерню и муфту. Благодаря вращению вала и насоса коробки передач и подаче масла в гидросистему можно включать соответствующую фрикционную муфту. Ведущий вал коробки передач, получая вращение от колес трактора, через турбинное колесо приводит во вращение насосное колесо и коленчатый вал двигателя. При этом используется свойство обратимости гидротрансформатора: вместе с насосным колесом вращение получает и насос.

Применение гидроуправляемых фрикционных муфт включения в коробке передач дает возможность изменения передачи в процессе движения, а также быстрого (до секунды) реверсирования движения, что очень важно при работе цикличных машин такого типа, как бульдозеры.

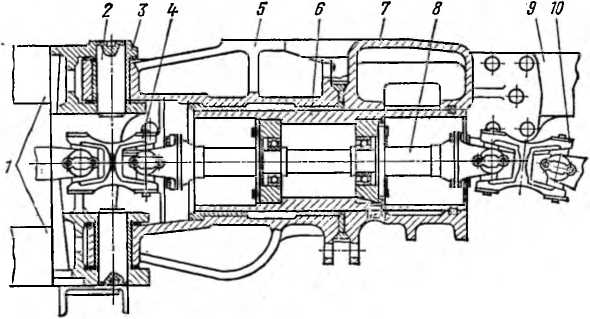

Ведущий мост колесных тракторов

Ведущий мост служит для увеличения крутящего момента, подводимого от коробки передач, и передачи его на колеса. На колесных тракторах используются в основном ведущие мосты с одноступенчатыми главными передачами. Ведущий мост получает вращение от коробки передач через карданный вал.

В качестве примера ниже рассмотрены полностью унифицированные и взаимозаменяемые ведущие мосты тракторов К-700 и К-702. На тракторе К-700 и К-701 передний мост прикреплен к рессорам на передней полураме стремянками, а задний — жестко на задней полураме.

От продольных перемещений передний мост фиксируется центровыми болтами рессор, а задний — упорами на лонжеронах полурамы.

Каждый ведущий мост состоит из корпуса, конической главной передачи с дифференциалом, конечных передач, полуосей и колесных тормозов.

Главная передача состоит из пары конических шестерен: ведущей и ведомой. Зацепление шестерен регулируют прокладками, ограничителем и кольцевыми гайками. Картер сообщается с атмосферой с помощью сапуна. От ведомой конической шестерни через дифференциал свободного хода вращение передается полуосям, а от них через конечные передачи колесам. Шестерня фланцем соединена с карданным валом, идущим от коробки передач. Шестерня опирается на роликоподшипники, установленные во вставке кожуха полуоси и регулируемые гайками.

Дифференциал свободного хода обеспечивает автоматическое отключение забегающего колеса при повороте трактора и передачу подводимого к мосту крутящего момента на отстающее колесо.

Ведущая полумуфта дифференциала закреплена между чашей и ступицей. Оба торца полумуфты снабжены сходящимися к центру зубьями, имеющими форму перевернутой равнобокой трапеции. Этими зубьями крутящий момент от ведущей полумуфты передается на две ведомые полумуфты, которые снабжены наружным и внутренним рядами торцовых зубьев.

Наружный ряд зубьев зацепляется с зубьями ведущей полумуфты. Зубья внутреннего ряда имеют трапециевидный профиль и служат для отключения полумуфты от ведущей полумуфты. Зубья полумуфты входят в торцовые (специального профиля) зубья кольца. Полумуфты пружинами постоянно поджимаются к ведущей полумуфте.

При прямолинейном движении трактора крутящий момент передается от ведущей полумуфты ведомым полумуфтам и через ступицы ведомых полумуфт обеим полуосям, которые вращаются как одно целое со скоростью ведомой шестерни. Во время поворота трактора, когда забегающее колесо стремится вращаться быстрее ведомой конической шестерни, ведомая полумуфта этого колеса, опираясь своими трапециевидными зубьями на зубья кольца, под действием возникающих осевых усилий выходит из зацепления с ведущей полумуфтой, сжимая пружину. Одновременно с этой полумуфтой выходит из зацепления с кольцом сидящее на полумуфте разрезное кольцо, которое после поворота на небольшой угол упирается в шпонку. В этом положении торцы зубьев кольца устанавливаются против зубьев кольца и удерживают полумуфту от включения.

При таком состоянии дифференциала свободного хода крутящий момент на полуось забегающего колеса не передается на протяжении всего поворота. В случае выхода из поворота и некотором отставании отключенного колеса его полумуфта силой трения увлекает за собой кольцо, зубья которого сходят с торцов зубьев кольца, и полумуфта под действием сжатой пружины входит в зацепление с ведущей полумуфтой. В процессе движения задним ходом с поворотом дифференциал работает таким же образом.

Конечная передача представляет собой планетарный редуктор, встроенный в колесо. Венцовая шестерня посажена на шлицы трубы, запрессованной в кожух полуоси. Солнечная шестерня плавающего типа закреплена стопорными кольцами на шлицах полуоси.

При передаче крутящего момента вместе с полуосью вращается шестерня, заставляя сателлитные шестерни перекатываться по неподвижной шестерне. Водило, на котором установлены шестерни, передает крутящий момент на колесо. Корпуса конечных передач снабжены заливными и сливными пробками. Перетеканию масла из конечных передач в главную и наоборот препятствуют беспружинные самоподжимные уплотнения.

Полуоси с внутренней стороны входят в шлицы ступиц ведомых полумуфт дифференциала свободного хода, а с наружной — опираются на подшипники, запрессованные в крышки. Полуоси полностью разгружены от изгибающих усилий и передают только крутящий момент. Массовые нагрузки от каждого колеса воспринимаются трубой.

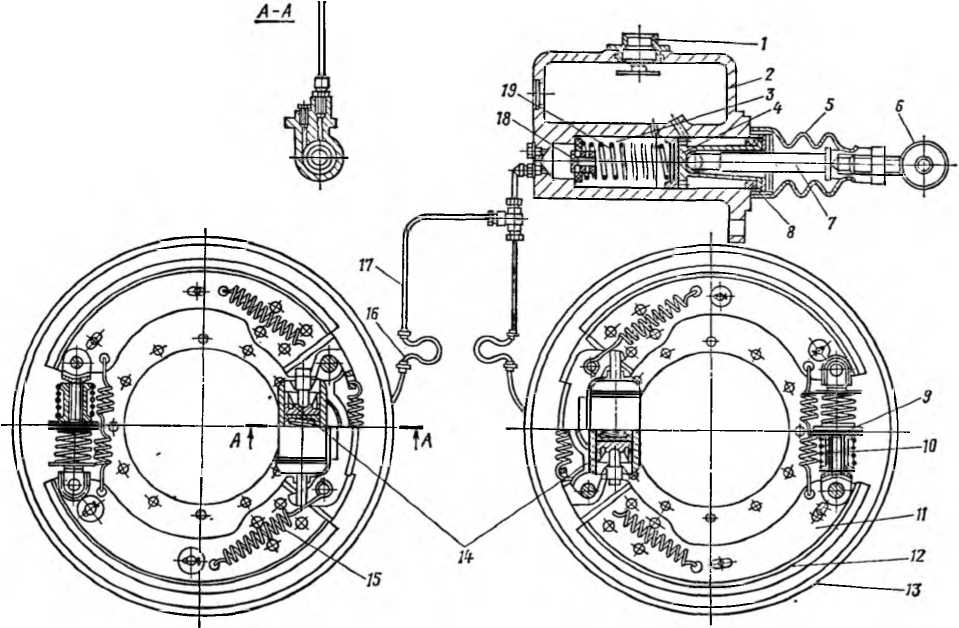

Тормоза служат для замедления движения и остановки трактора. Тракторы оборудуют рабочими тормозами на всех ведущих колесах и стояночным тормозом в трансмиссии. Рабочие тормоза чаще всего снабжены гидравлическим или пневматическим приводом, а стояночный — механическим.

Рабочий тормоз используют в процессе движения и во время работы, а стояночный — для обеспечения безопасности при стоянке на подъемах или спусках, а также на горизонтальной поверхности.

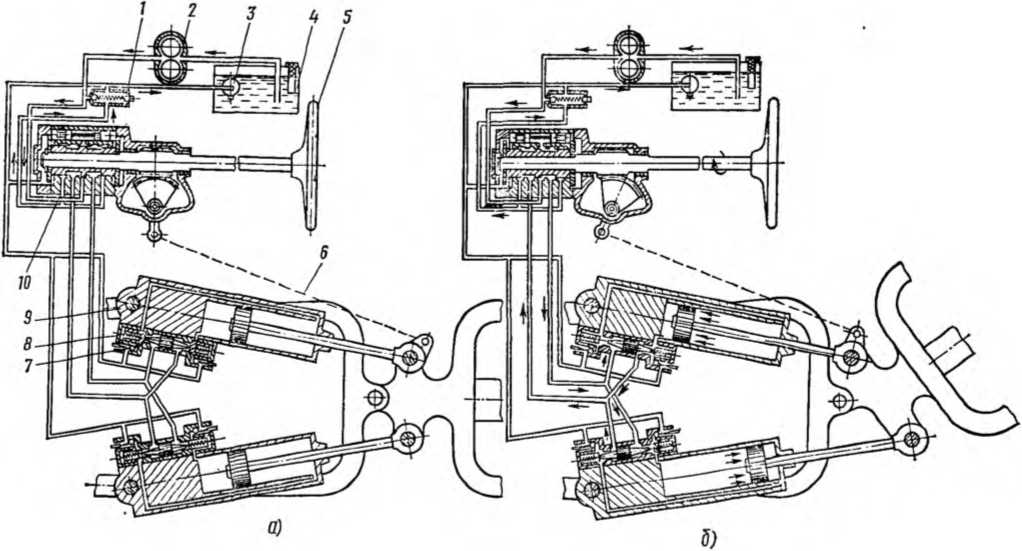

На легких тракторах чаще применяют гидравлический привод рабочих тормозов. Водитель, нажимая на тормозную педаль, создает поршнем давление в главном цилиндре. Рабочей жидкостью по трубопроводам давление передается тормозным цилиндрам, которые раздвигают тормозные колодки и прижимают их к тормозному барабану.

Главный цилиндр снабжен резервуаром, который через пробку с сапуном сообщается с атмосферой. Поршень через толкатель, проушину и рычажный механизм соединен с тормозной педалью (на рисунке не показана). Когда поршень находится в крайнем правом положении (как на рисунке), внутренняя полость главного цилиндра заполнена тормозной жидкостью, поступающей в нее через отверстие из резервуара.

При нажатии на педаль поршень перемещается, сжимая пружину и направляя тормозную жидкость через трубопроводы и шланги к колесным цилиндрам. Клапан обеспечивает быстрый проход жидкости к колесным цилиндрам и ее медленный возврат, когда она под действием возвратных пружин проходит в главный цилиндр. Пространство за поршнем при его движении во время торможения заполняется жидкостью из резервуара через косое отверстие. Чехол препятствует попаданию пыли в уплотнение.

Тормозные колодки с фрикционными накладками закреплены подвижно на дисках. Зазор между колодками и тормозным барабаном (на рисунке не показан) регулируют гайкой, которая через упоры с левой и правой резьбами воздействует на концы колодок, сближая их или раздвигая. Стяжные пружины постоянно прижимают концы колодок к упорам.

С обеих сторон гайки помещены пружины, благодаря чему достигается подвижность колодок. Колодки удерживаются от осевого смещения подпружиненными пальцами и прилегают к поверхности тормозного барабана. При торможении, как только одна из колодок коснется поверхности тормозного барабана, возникают силы трения, которые заставляют колодку несколько провернуться вместе с барабаном. Благодаря жесткому соединению через гайку вторая колодка также начинает проворачиваться, обеспечивая плотный контакт поверхности накладок с тормозным барабаном. Противоположный конец одной из колодок упирается в палец на диске. Таким образом создается самотормозящее действие, когда колодки прижимаются к барабану не только в результате действия тормозного цилиндра, но также под влиянием крутящего момента на колесе.

При пневматическом приводе колесных рабочих тормозов трактор оборудуют компрессором и ресивером, в котором находится запас сжатого воздуха давлением 6—8 кгс/см2. Конструкция самих тормозов в этом случае аналогична описанной, но вместо колесных гидроцилиндров использованы поворотные разжимные кулаки, валики которых поворачиваются с помощью рычагов и тормозных пневмокамер или пневмоцилиндров. Эксцентрики разжимных кулаков помещены между концами тормозных колодок и при повороте раздвигают их, прижимая к внутренней поверхности тормозного барабана.

В тормозной камере сжатый воздух воздействует на диафрагму, зажатую между двумя половинами камеры и соединенную со штоком, который поворачивает тормозной рычаг валика разжимного кулака. Диафрагма возвращается в исходное положение пружиной. В тормозном цилиндре использован поршень, шток которого соединяется с тормозным рычагом. Примером пневматических тормозов служит тормоз колесных тракторов К-700 и К-702, установленный на мостах.

Тормозной барабан (на рисунке не обозначен) через ступицу, вращающуюся в роликовом и шариковых подшипниках на трубе, соединен с водилом. Внутри тормозных барабанов размещены двухколодочные тормоза, которыми управляют с помощью пневмокамер (на рисунке не показаны). Левый и правый кулачки через рычаги могут поворачиваться под воздействием пневмокамер и приводить в действие тормозные колодки, прижимая их к тормозным барабанам. Втулки кулачков опираются на кронштейны и суппорты.

Сжатый воздух в пневмокамеры подается через тормозной кран, которым управляют ножной педалью через рычажный механизм. При выключенном положении кран соединяет камеры с атмосферой, а при включенном — с ресивером, где имеется запас сжатого воздуха.

Во время подачи воздуха к пневмокамерам одновременно зажигается стоп-сигнал сзади трактора, сигнализирующий движущимся сзади водителям о замедлении движения. Включается стоп-сигнал сжатым воздухом через дополнительный трубопровод.

Пневмосистему трактора используют также для привода стеклоочистителей и тормозов буксируемой машины.

Стояночный тормозу трактора К-700 помещен на валу коробки передач.

Стальная лента с прикрепленными к ней колодками из фрикционного материала охватывает тормозной барабан, укрепленный на переднем конце грузового вала коробки передач. Одним концом лента через палец соединена с поворотным рычагом, а другим (также через палец) — с корпусом коробки передач. При повороте этого рычага в сторону закрепленного конца лента на барабане затягивается.

Рычаг управления ручным тормозом в кабине соединен с поворотным рычагом через рычажок и тягу с компенсационной пружиной. Необходимый зазор между лентой и барабаном создается оттяжными пружинами.

Используют также колодочные стояночные тормоза, у которых колодки помещаются внутри тормозного барабана. Таким тормозом оборудован трактор МТЗ-50/52.

Рулевой механизм колесных тракторов

Рулевой механизм служит для поворота машины в процессе движения или маневрирования. В большинстве колесных тракторов установлены передние управляемые колеса, при повороте которых поворачивается вся машина. Во время поворота трактора управляемые колеса перемещаются по разным радиусам относительно центра поворота. Чтобы колеса при повороте катились без бокового скольжения, перпендикуляры, проведенные к серединам колес, должны пересекаться в точке, являющейся центром поворота трактора. С этой целью рулевые механизмы тракторов обеспечивают поворот колес на разный угол за счет соединения управляемых колес рулевой трапецией.

Схема рулевого управления показана на рис. 6. Рулевая трапеция представляет собой четырехзвенный механизм, состоящий из неподвижного моста или оси, двух поворотных рычагов, жестко связанных с осями колес, и тяги. Между собой звенья рулевой трапеции связаны шарнирно, поэтому поворот одного из рычагов вызывает поворот другого, но на другой угол. Разница в углах поворота колес обусловлена исходным взаимным расположением шарниров трапеции и углами между звеньями.

На легких тракторах рулевой механизм приводится в действие механическим путем через червяк, установленный на валу рулевого колеса, рулевую сошку с зубчатым сектором и тягу, конец которой шарнирно связан с удлиненным концом одного из поворотных рычагов. Поворот штурвала и червяка вызывает поворот зубчатого сектора с рулевой сошкой, которая через тягу поворачивает рулевую трапецию с колесами. При прекращении вращения штурвала колеса остаются в заданном положении и трактор движется с постоянным радиусом поворота.

На тяжелых колесных тракторах для облегчения управления поворотом взамен червяка и зубчатого сектора с сошкой устанавливают гидроцилиндр. При повороте вал штурвала воздействует на гидрораспределитель (на рисунке не показан). В зависимости от поворота рулевого колеса гидрораспределитель направляет рабочую жидкость в ту или иную полость гидроцилиндра, который через рулевую трапецию осуществляет поворот колес.

Применяют также гидравлический усилитель, который устанавливают вместо тяги. В этом случае рулевая сошка воздействует на золотник распределителя, установленного на торце гидроусилителя. Выдвижение или втягивание штока гидроусилителя, выполненного в виде гидроцилиндра двойного действия, вызывает поворот одного из рычагов и через рулевую трапецию — обоих колес. При таком рулевом механизме управление поворотом возможно при неисправном гидроусилителе или неработающей гидросистеме рулевого управления. Гидроусилитель работает как жесткая тяга и от водителя требуются большие усилия.

Рулевые механизмы с гидроусилителем снабжают также следящей системой, которая обеспечивает поворот управляемых колес пропорционально повороту рулевого колеса. Такой системой снабжены механизмы управления поворотом тракторов с шарнирно-сочлененными рамами. Примером такой конструкции могут служить тракторы К-700, К-701 и К-702.

Эти тракторы поворачивают с помощью двух гидроцилиндров за счет углового смещения полурам относительно расположенного в середине машины вертикального шарнира и одной относительно другой. В систему управления входят рулевое колесо, гидрораспределитель с редуктором, гидроцилиндры поворота, следящее устройство, бак с фильтром, трубопроводы, насос и клапаны, различного назначения. Насос приводится от ведущего вала коробки передач.

Гвдрораспределитель с редуктором включает в себя червяк и зубчатый сектор, установленные в картере, и золотник распределителя, насаженный на вал червяка. На выходном конце вала зубчатого сектора насажена рулевая сошка, связанная через следящее устройство с задней полурамой. На корпусе золотника помещен предохранительный клапан, ограничивающий давление в гидросистеме.

Золотник удерживается в нейтральном положении четырьмя пружинами, упирающимися в плунжеры. Вращение рулевого колеса вызывает осевое смещение червяка и связанного с ним золотника, благодаря чему рабочая жидкость подается в соответствующие полости гидроцилиндров. В клапанных коробках гидроцилиндров размещены запорные клапаны, которые не позволяют поршням перемещаться под воздействием внешних сил на полурамы трактора.

Следящее устройство служит для согласования углов поворота рулевого колеса 5 и полурам трактора, состоит из систем тяг и рычагов и связывает рулевую сошку с задней полурамой.

При вращении рулевого колеса червяк поворачивается относительно неподвижного сектора и перемещает золотник, который направляет рабочую жидкость в соответствующие полости гидроцилиндров. Это приводит к относительному смещению полурам трактора. Следящее устройство, действуя на сошку, стремится возвратить золотник в нейтральное положение. Если не последует дальнейшего поворота рулевого колеса, то угловое перемещение полурам прекратится. Для продолжения поворота необходимо продолжить вращение рулевого колеса.

Шарнирно-сцепное устройство колесных тракторов

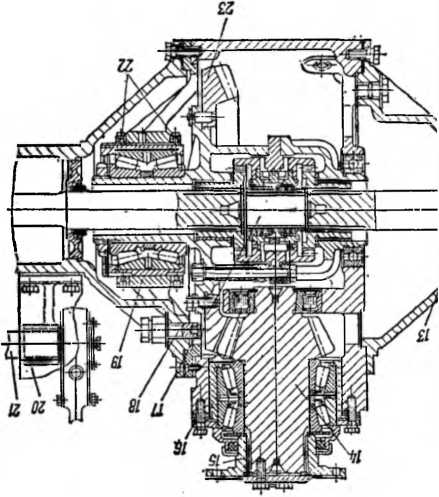

Шарнирно-сцепное устройство предназначено для соединения полурам тракторов шарнирно-сочлененной конструкции.

Двухшкворневое шарнирно-сцепное устройство, используемое, например, в конструкции тракторов К-700, К-701 и К-702, — наиболее сложное. Это устройство обеспечивает поворот одной полурамы относительно другой вокруг горизонтального шарнира на угол 16° и вокруг вертикального шарнира на угол 35°.

В горизонтальной плоскости полурамы поворачиваются вокруг двух соосных вертикальных шкворней, а в вертикальной — вокруг горизонтального шкворня. Движение полурам в обеих плоскостях ограничивается упорами.

Проушины 3 жестко закреплены на передней полураме, а проушины могут поворачиваться на втулках относительно державки, приклепанной к задней полураме. Внутри шкворня на подшипниках установлен соединительный вал 8, который с помощью карданных валов соединен с ведущим валом коробки передач и главной передачей заднего моста. Крутящий момент передается карданными и соединительными валами при любом повороте одной полурамы относительно другой.

Одношкворневое шарнирно-сцепное устройство по конструкции значительно проще описанного, так как горизонтальный шкворень в этом случае отсутствует. Таким устройством оборудован колесный трактор Т-156, у которого колеса приспосабливаются к неровностям поверхности с помощью качающегося в поперечной плоскости балансирного заднего моста.

Для соединения с полуприцепными машинами, например скреперами, заднюю часть трактора можно оборудовать седельным устройством, конструкция которого аналогична сцепному устройству скрепера.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Колесные тракторы"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы