Строй-Техника.ру

Строительные машины и оборудование, справочник

Рукава для производства камер выпускают из предварительно очищенной от загрязнений резиновой смеси. В связи со снижением толщины и массы автокамер к чистоте резиновой смеси и точности геометрических размеров заготовок предъявляются повышенные требования.

Очистка резиновых смесей. Смеси, содержащие вулканизующие вещества и ускорители, очищаются (фильтруются) на червячных фильтр-машинах (стрейнерах) через одну рабочую сетку № 05 и две предохранительные № 2,5. Для повышения производительности применяют машины с двумя откидными стрейнирующими головками. На каждой головке установлены ножи с электрообогревом, обеспечивающие отбор очищенной смеси, которая по системе транспортеров подается на питательные вальцы автокамерного агрегата.

Способы изготовления рукавов. Рукава выпускают на автока-мерном агрегате способом шприцевания при механизации и автоматизации всех операций. В отдельных случаях заготовки для крупногабаритных камер изготовляют способом клейки из каландрованных листов резиновой смеси на металлическом цилиндрическом дорне или барабане, где раскроенные листы смеси склеивают в кольцо, а затем загибают их края на середину.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для выпуска точных камерных заготовок применяют резиновые смеси на основе бутилкаучука с минимальным отклонением вязкости по Муни (например, в пределах 50—53 усл. ед.). В этом случае возвратные отходы на повторную переработку снижаются

Шприцевание осуществляется на червячных машинах с одной или двумя головками. Наличие двух головок позволяет быстро переходить с одного размера камер на другой. В то время, когда шприцевание ведется на одной головке, другая подготавливается и подогревается для шприцевания. Головки заменяются при повороте планшайбы.

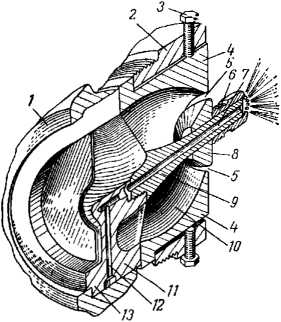

Рис. 1. Головка червячной машины для выпуска резиновой трубки:

1 — головка машины; 2 — гайка головки; 3 — регулировочный винт; 4 — мундштук; 5 — кольцевой зазор; 6 — гайка, фиксирующая дорн на дорнодержателе; 7 — распылитель; 8 — дорн; 9 — дорнодержатель; 10 — резиновая смесь; 11 — ребра крестовины; 12 — канал в крестовине; 13 — крестовина.

Шприцевание камерной трубки осуществляется следующим образом. Очищенная резиновая смесь с питательных вальцов по транспортеру пости конуса дорна.

Температура воды, циркулирующей через червяк, поддерживается 50—65 °C, температура корпуса 60—90 °C, а головки ПО °C. При повышении и понижении температуры снижается производительность червячной машины, которая зависит от адгезии смеси к металлу. Поэтому червячные машины оснащают системой автоматического регулирования (с точностью до ±1—2 °C) температуры червяка, корпуса и головки путем принудительной подачи теплоносителей.

Внутренняя поверхность камерной трубки при выходе из головки для предупреждения склеивания опудривается тальком, подаваемым сжатым воздухом по каналу в ребро крестовины. Избыток талька удаляется при вакуумирования.

Толщину стенки камерной трубки проверяют калибромером и регулируют изменением кольцевого зазора между дорном и мундштуком. При перемещении дорна внутрь головки машины поворотом вправо гайки, фиксирующей дорн на дорнодержателе, кольцевое отверстие уменьшается, а при подаче дорна наружу — увеличивается.

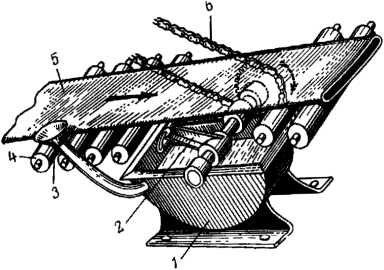

Рис. 2. Приспособление для промазки клеем автокамерной трубки:

1 — бачок с клеем; 2 — рычаг с подушкой из фетра; 3 — воронка; 4 — рольганг; 5 — трубка; 6 — приводная цепь.

Увеличения толщины стенки камерной трубки с одной стороны и одновременного уменьшения ее толлировочных винтов.

После шприцевания камерная трубка поступает на приемочный транспортер, проходит автоматические весы непрерывного взвешивания, охладительную ванну, в которой камерная трубка перемещается на ленточном транспорте, постоянно орошаясь водой. При охлаждении до 15—20 °C трубка меньше подвергается повреждениям, уменьшается по длине и увеличивается по ширине и толщине, т. е. происходит ее усадка. Хорошо охлажденная камерная трубка меньше изменяется в размерах, если скорость шприцевания составляет 6—24 м/мин (в зависимости от размера камер). Причем, скорость шприцевания тем меньше, чем больше размер камеры.

Наклейка вентилей на автокамерную трубку. После охлаждения в ванне камерная трубка поступает на транспортер, где обдувается сжатым воздухом для удаления влаги с целью повышения прочности связи вентиля с автокамерной трубкой.

Далее камерная трубка движется по рольгангу над бачком с клеем. При периодическом движении вверх рычаг с мягкой фетровой подушкой на конце, погружаемой в клей, смазывает клеем камерную трубку на участке наклейки вентиля, Затем камерная трубка проходит центрирующий шар и поступает на ленточный конвейер, расположенный над охладительной ванной. На этом конвейере камерная трубка проходит под электрическими лампами инфракрасного света и центрирующие ролики. После сушки клея на этом участке в верхней стенке камерной трубки автоматически пробивается отверстие сверлом пробивного механизма. Сверло представляет собой металлическую трубку с ограничителем на конце для предупреждения повреждения нижней стенки камерной трубки. Оно автоматически поворачивается на оси. Для лучшего просверливания отверстия сверло нагревается электрическим током до 150—200 °C. При соприкосновении сверла с автокамерной трубкой из него отсасывается воздух, при этом верхняя стенка автокамерной трубки присасывается к сверлу, чем обеспечивается пробивка верхней стенки без повреждения нижней.

После этого в сверло подают сжатый воздух, который выдувает из него вырезанный кружок резиновой смеси. Затем тщательно наклеивают вентиль на автокамерную трубку так, чтобы отверстие в вентиле совпадало с отверстием в трубке, подпрессовывают и прикатывают пятку вентиля. На некоторых заводах отверстие пробивают в трубке до промазки клеем.

Прессовка пяток вентилей производится пневматическим молотком (трамбовкой), надеваемым на корпус вентиля так, чтобы он своим расширенным основанием лег на пятку вентиля. При нажатии на рукоятку воздушного крана сжатый воздух давлением 0,3—0,5 МПа подается по гибкому шлангу к золотнику молотка, который прессует пятку вентиля. Для смягчения удара молотка служит пружинный амортизатор. Затем рабочий освобождает рукоятку и снимает молоток, который при помощи противовеса поднимается в первоначальное положение. После этого кромка пятки вентиля автоматически прикатывается при помощи специального устройства для увеличения времени и усилия дублирования, что приводит к повышению прочности связи в результате улучшения контакта склеиваемых слоев.

Проходя по ленточному транспортеру, вентиль камерной трубки ударяется о пластину, которая замыкает контакты. В этот же момент на пятку вентиля опускается вилка с коническими роликами и перемещается вместе с камерной трубкой по транспортеру. При этом ролики делают несколько оборотов вокруг корпуса вентиля и прикатывают кромку пятки. Как только приспособление доходит до конечных выключателей, оно возвращается в исходное положение. Далее камерная трубка поступает на пропудривание.

На шприцованные заготовки из резиновых смесей на основе БК целесообразно наклеивать вентили вне камерного агрегата, предусмотрев на нем специальный механизм для автоматического наложения защитной полиэтиленовой пленки на заготовки на участке установки вентиля. После технологической вылежки в камерных заготовках пробивается отверстие, удаляется защитная пленка и наклеивается промазанный резинометаллический вентиль, который затем подпрессовывается на специальном пневматическом станке.

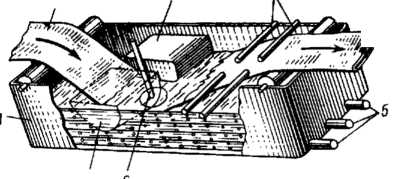

Опудривание наружной поверхности автокамерной трубки производится тальковой суспензией (концентрацией 16—19%) для предупреждения прилипания этой трубки к полкам конвейера и этажерок на пропудривающем устройстве. Камерная трубка поступает в ванну с тальковой суспензией, где проходит под двумя направляющими и покрывается слоем суспензии. При этом вентиль движется по центру ванны между направляющими, не погружаясь полностью в суспензию. Благодаря этому суспензия не заливается внутрь корпуса вентиля. По выходе из ванны автокамерную трубку для удаления избытка суспензии обдувают воздухом, поступающим из трубок с отверстиями. Для предупреждения оседания суспензии на дне ванны в нее по трубкам подают сжатый воздух или устанавливают специальный диск, который вращается и перемешивает суспензию.

Рис. 3. Устройство для о пудр ива-ния камерной трубки с наружной поверхности:

1 — ванна; 2 —камерная трубка; 3, 7 — направляющие; 4 — трубки, подающие воздух для обдувки камерной трубки; 5 — трубки для подачи воздуха в ванну; 6 — вентиль камерной трубки.

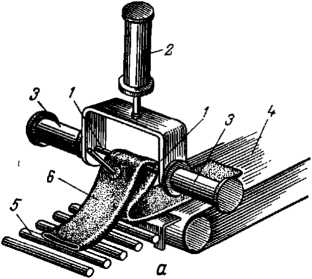

Рис. 4. Общий вид устройства <а> и схема складывания автокамерных рукавов (б):

1 — пневмоподхват; 2, 3—пневматические цилиндры; 4 — транспортер; 5 — приводной рольганг; 6 — автокамерный рукав; Л, Б, В, Г—различные положения рукава в процессе складывания.

Резка автокамерной трубки на рукава, их складывание и навеска на конвейер. Для получения автокамеры непрерывную резиновую трубку разрезают на заготовки (рукава) определенной длины на специальном плоском ноже, управляемым синхронизатором. При одном обороте ножа автокамерная трубка разрезается. Для облегчения резки нож подогревают электрическим током до 180 °C.

Автоматическое складывание автокамерных рукавов на складывающем устройстве производится следующим образом. Автокамерный рукав, движущийся по ленточному транспортеру, свободно проходит над пневмоподхватами (положение А). Как только треть рукава заходит за ось складывающегося устройства, пневмоцилиндр, закрепленный на неподвижной станине, поднимает пневмоподхваты. При этом рукав, повисая на них, образует петлю (положение Б), под которую в результате сцепления рукава с движущейся лентой и роликами затягивается оставшаяся на агрегате часть рукава (положение В). Когда задний конец рукава достигает оси складывателя, пневмоподхваты разводятся горизонтальными пневмоцилиндрами, и рукав оказывается сложенным втрое (положение Г). После этого пневмоподхваты опускаются, подготавливаясь к новому циклу.

Сложенный годный рукав приклеенным вентилем задевает за путевой выключатель, который отключает механизм для сбрасывания дефектных рукавов. Годные рукава проходят дальше, автоматически маркируются (с указанием смены, номера агрегата и размера камеры) и сдвигаются металлической планкой с роликового транспортера на полки движущегося подвесного конвейера. Конвейер транспортирует рукава на участок стыковки, где их сначала укладывают на полки стеллажей на 2—24 ч в развернутом виде для усадки. Резиновые смеси на основе бутилкаучука и СКЭПТ обладают хладотекучестью и малой когезионной прочностью, поэтому важно сохранить каркасность заготовок при вылежке. При увеличении вылежки заготовок перед стыковкой с 20 мин до 24 ч прочность стыка повышается на 20%. Это объясняется тем, что при длительном времени вылежки завершаются релаксационные процессы в профилированных заготовках и уменьшаются напряжения в зоне стыка. При хранении заготовок более полутора суток ухудшается прочность стыка заготовок вследствие их повышенной деформируемости.

Если камерная трубка имеет дефекты (узкая, широкая, наличие посторонних включений и др.), на нее не наклеивают вентиль. В этом случае сложенные рукава не могут отключить путевой выключатель, и они сбрасываются на ленточный транспортер, подающий их к разогревательным вальцам для вторичной переработки.

Для обеспечения прямого потока подачи рукавов от автокамерного агрегата к стыковочным станкам необходимо добиться постоянной максимальной усадки рукавов при их выпуске. С этой целью постепенно понижают скорости движения транспортеров агрегата. Например, скорость транспортера охладительной ванны должна быть на 3,5% меньше, чем приемочного, а рабочего транспортера — на 2,3% меньше, чем транспортера охладительной ванны. Это соотношение скоростей предотвращает также накручивание (забор) резиновой трубки на валики при переходе с одного транспортера на другой.

Благодаря такой настройке агрегата достаточна вылежка рукавов в течение 30 мин, при этом происходит небольшая усадка их по длине (1,4—2,0%). При применении прямого потока ликвидируется закрой рукавов по длине перед стыковкой и повышается производительность вальцов и автокамерного агрегата на 8—10%.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Изготовление автокамерных рукавов (заготовок)"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы