Строй-Техника.ру

Строительные машины и оборудование, справочник

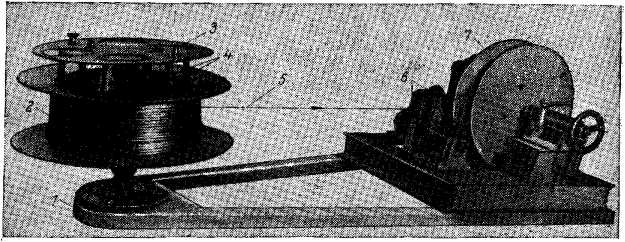

Бортовые кольца всех велосипедных покрышек (велокольца) изготавливают из одного витка стальной светлой или латунированной проволоки диаметром 1,8 мм, прочностью не менее 1400 МПа. Перед изготовлением бортовых колец проволоку перематывают на специальном устройстве со скоростью до 56 м/мин. Бухта с проволокой устанавливается на свободно вращающееся веретено, смонтированное на стойке. Для предотвращения разматывания витков проволоки на спицы веретена надевается диск. Свободный конец проволоки 5 протягивается через направляющий ролик (на рисунке не показан) и после распределительного устройства 6 крепится к катушке станка. Затем проволоку перематывают под постоянным натяжением так, чтобы она находилась все время на поверхности направляющего ролика, и очищают в ванне с песком.

После перемотки проволоку рихтуют для снятия остаточного напряжения и рубят на заготовки определенной длины для изготовления колец на специальном автомате.

Проволока с катушки заправляется через направляющий ролик и правильную рамку в транспортирующие ролики. Рамка и транспортирующие ролики приводятся во вращение от электродвигателя через ременную передачу, редуктор и цепную передачу. При этом проволока рихтуется при скорости 0,59 м/с.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Далее проволока, минуя ряд устройств, попадает в датчик и останавливается. Автоматически включается нож для рубки проволоки. В конце хода ножа срабатывает концевой выключатель. Нож возвращается в исходное положение, заготовка продвигается дальше, а под нож поступает проволока для новой заготовки.

Рис. 1. Устройство для перемотки проволоки для колец велосипедных покрышек:

I — стойка; 2 — бухта с проволокой; 3 — диск; 4 — спицы веретена; 5 — проволока; 6 — распределительное устройство; 7 — катушка с перемотанной проволокой.

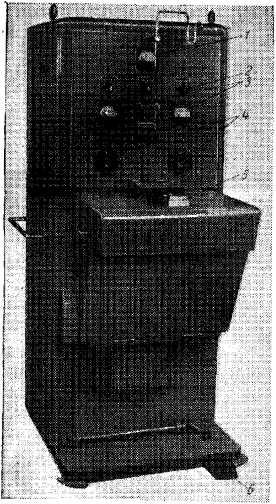

Рис. 2. Автомат электроконтактной сварки АВ-624:

1 — вольтметр; 2 — световое табло; 3 — амперметры; 4 — рукоятки трансформаторов; 5 — электроды; 6 — педаль.

С последних транспортирующих роликов заготовка попадает в загибочное устройство, в котором с помощью отражателя, приводимого в действие электромагнитом, и экрана заготовка загибается в кольцо приближенного диаметра. На концах заготовки сохраняются необходимые по технологии сварки прямые участки. Это контролируется индукционными датчиками. Всего установлено три датчика для заготовок различных размеров. В целях безопасного обслуживания автомата в случае несрабатывания загибочного устройства на пути выхода проволоки из транспортирующих роликов установлен отражатель, задерживающий заготовку.

Электросварка бортовых велоколец. Концы заготовок стальной проволоки сваривают между собой на автомате АВ-624. После проверки по вольтметру стабильности напряжения в призмы электродов сварки вручную вкладывают концы проволоки, соединяют их встык и включают муфту, нажимая на ножную педаль. Распределительный вал начинает вращаться. Кулачок управления циклом сварки устанавливает необходимый зазор между электродами сварки: минимальный 0,5 мм (при полной осадке каретки), максимальный — 6 мм (в исходном положении каретки). Полное зажатие концов проволоки в электродах сварки произойдет после поворота распределительного вала на угол 35°. Сварка проводится при температуре 1250 °C в течение 0,4—0,6 с при напряжении 1,9 В. Во время сварки под действием пружины происходит обжатие свариваемых концов проволоки (усилие сдавливания 6— 8 Н). По окончании сварки свариваемый участок остывает в течение 3—4 с до 500 °C.

Затем начинается процесс отпуска, который длится 5,5 с при напряжении 1,1 В, после чего электроды отпуска освобождают проволоку и занимают исходное положение. Затем производится зачистка сварного шва (снятие грата ножами). При дальнейшем вращении распределительного вала до 360° каретка и все механизмы приходят в исходное положение. После сварки кольцо вынимают из электродов. Продолжительность рабочего цикла составляет 14 с.

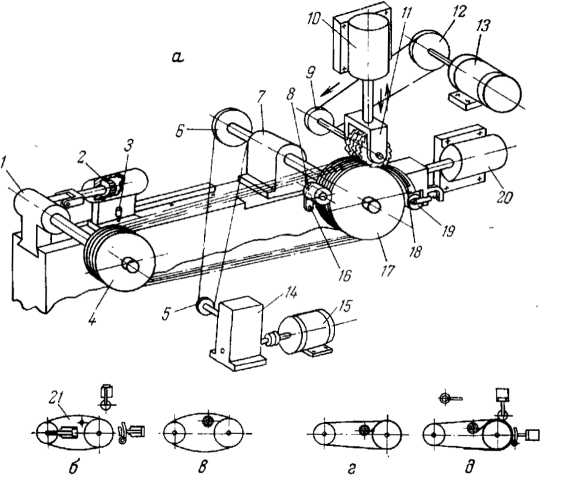

Рис. 3. Схема изоляции велоколец на полуавтомате ПИВ:

а — кинематическая схема; б — надевание колец; в — заправка катушки с велотредом; г — натяжение колец; д — резка велотреда и изоляция колец; 1— ползун; 2, 10, 20 — пневмоцилиндры; 3— стопор; 4 — натяжной барабан; 5, 6, 9, 12— шкивы; 7 — подшипник; 8 — катушка с велотредом; 11 — ножевая головка; 13, 15 — электродвигатели; 14 — редуктор; 16 — прижимной ролик; 17 — приводной барабан; 18— сошник; 19 — прикаточный ролик; 21— велокольцо.

Сила тока сварки 7—8 А и отпуска 3—4 А, фиксируемая амперметрами, регулируется соответствующими рукоятками автотрансформатора.

Контроль бортовых колец по диаметру производится на специальном станке. Кольцо закладывают в канавку полудисков так, чтобы место сварки было расположено на стыке дисков. Под давлением сжатого воздуха 0,3 МПа шток пневмокамеры воздействует через рычаг на верхний полудиск, вытягивая контролируемое велокольцо.

Отклонение диаметра велокольца от эталона фиксируется индикатором. Допускаемое отклонение ±0,15 мм. После проверки отклонения кольцо снимают и направляют на изоляцию.

Изоляция велоколец проводится на полуавтомате ПИВ-624 со скоростью движения кольца 0,55 м/с. Для этого на ось надевают катушку с намотанной на нее лентой велотреда. Конец ленты накладывают на приводной барабан, после чего на него надевают до шести колец, включают полуавтомат и подают воздух в пневмоцилиндр натяжного барабана.

Под действием штока натяжной барабан отходит влево и кольца натягиваются, прижимая ленту велотреда к приводному барабану. В этот момент необходимо осмотреть барабаны и проверить расположение колец и ленты велотреда (кольца должны строго лежать в канавках барабанов). Затем подают воздух (под давлением 0,4—0,5 МПа) в пневмоцилиндры ножевой головки и формующей каретки. Вращающиеся от электродвигателя ножи головки и сошники формующей каретки придвигаются вплотную к приводному барабану.

В нижнем положении ножевой головки включается электродвигатель приводного барабана. Вращающимися ножами головки лента велотреда разрезается на полосы шириной 14 мм. Сошники обертывают велотредом проволоку, а ролик окончательно прикатывает кольца. После полного оборота колец срабатывает реле времени, приводной барабан останавливается, а натяжной барабан, формующая каретка и головка возвращаются в исходное положение. Кольца снимают после полной остановки автомата.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Изготовление бортовых колец велосипедных покрышек"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы