Строй-Техника.ру

Строительные машины и оборудование, справочник

Технологические процессы обработки крупных крановых колес зависят от вида применяемой заготовки. Штампованные заготовки выполняют без реборд и не всегда со сквозным центральным отверстием. На поверхности катания из-за штамповочных уклонов-и отсутствия реборд толщина снимаемого при обработке слоя достигает 30—40 мм, а выполнение в заготовке углублений в ступице вместо сквозного отверстия требует введения операции высверливания перемычки в отверстии; это повышает трудоемкость обработки и снижает коэффициент использования материала. Большие припуски и необходимость в переустановках приводят к разделению обдирочных и черновых операций и обработке отдельных участков обода при нескольких установках в каждой, операции.

Цельнокатаные заготовки выполняются с ребордами и сквозным центральным отверстием, что обеспечивает снижение расхода материала и трудоемкости обработки. Их изготовляют на металлургическом заводе на специальной установке. Исходная заготовка после нагревания проходит последовательно несколько формообразующих операций: получение диска с отверстием путем осаживания на прессе и прошивки отверстия; формовку заготовки в области ступицы на формовочном прессе; прокатывание заготовки на колесопрокатном стане при помощи нескольких валков и роликов различного назначения: коренной фасонный валок формирует поверхность катания и реборды; два наклонных фасонных валка образуют внутреннюю поверхность обода и диск; два ролика являются нажимными, два —направляющими.

Цельнокатаные заготовки изготовляют со следующими отклонениями размеров: наружные размеры обода — с допуском 15 мм;, ширина колеса (размеры ступицы) 5 мм; биение оси центрального отверстия относительно круга катания 8 мм; отверстие получается конусным с разницей диаметров 10 мм на ширине колеса (165 мм).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Наиболее характерен следующий технологический маршрут обработки ходовых колес при наличии у заготовки центральнога-сквозного и транспортных отверстий в дисках. До термической: обработки выполняют две токарно-карусельные операции предварительной обработки колеса с обеих сторон. На первой операции предварительно обрабатывают торец, реборду и поверхность обода. При подрезке торца выдерживают размер от диска колеса; скосы у реборд выполняют при повороте суппорта на нужный угол. Заготовку устанавливают на мерные столбики (с выверкой) и закрепляют в четырехкулачковой планшайбе на ширине реборды. На второй операции ведут предварительную обработку колеса, с другой стороны: подрезают второй торец в размер ширины колеса (с припуском 2 мм), обрабатывают поверхность второй реборды. Устанавливают колесо на комплект мерных подкладок и закрепляют в четырехкулачковой планшайбе.

Далее ходовое колесо подвергают термической обработке с целью повышения износостойкости и прочности поверхностного слоя. Поверхностная закалка колес не обеспечивает требуемого качества, так как в условиях больших контактных нагрузок твердый слой толщиной 3—5 мм с относительно мягкой сердцевиной продавливается и растрескивается.

Применяемая для колес кранов термическая обработка заключается в полном объемном прогреве колеса до температуры закалки и охлаждении в воде только рабочей поверхности (обода) в процессе вращения колеса. При таком методе у колеса диаметром свыше 500 мм на глубину 30—40 мм от поверхности образуется сорбитная структура с твердостью НВ 300…360 при плавном переходе (не более 20 ед. на 10 мм толщины обода) к нормальной твердости незакаленного материала. Вследствие различных условий охлаждения твердость на поверхности катания достигает НВ 300…350, а на ребордах —НВ 320…360.

Для колес диаметром 320—500 мм рекомендуется глубина слоя 20 мм и при диаметре 160—200 мм глубина слоя 15 мм. Учитывая характер структурных превращений, этот метод термообработки назвали сорбитизацией колес. Технологические процессы сорбитизации определяются материалом и размерами колес. Они учитывают заводские особенности и поэтому несколько отличаются друг от друга.

Например, ходовые колеса диаметром 700 мм из стали 55Л обрабатывают по следующему технологическому процессу.

Колеса укладывают на выдвижную тележку, которую с помощью приводного тягового цепного механизма закатывают в газовую печь с контролируемой температурой. Садка колес нагревается до температуры 840—860 °C в течение 2 ч. При этом поверхности колес защищаются листовым железом от непосредственного воздействия пламени форсунок. После выдержки при температуре 850 + 20 °C тележка выкатывается из печи.

Колесо с помощью кран-балки и специального захвата переносится в сорбитизационную установку, кладется на вращающийся валок при погружении в воду на 0,5 толщины обода и вращается в течение установленного времени (от 1,5 мин для колеса диаметром 500 мм до 4,5 мин для колеса диаметром 1000 мм) при частоте вращения п – 25…35 об/мин. Затем колесо загружается в электропечь для отпуска при Т = 480 … 520 °C в течение 3—4 ч.

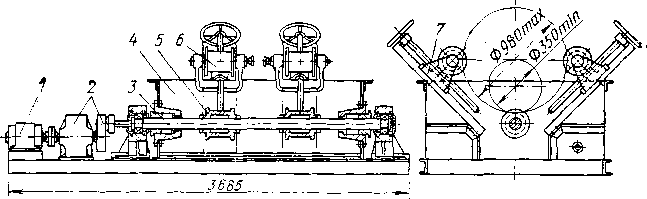

Установка для термической обработки колеса предусматривает одновременную обработку двух колес. Она состоит из ванны с системой циркуляции воды, двух опорных роликов, сидящих на валу, приводимом во вращение от электродвигателя через редуктор, двух пар направляющих роликов и суппортных устройств для регулирования на размер колеса. Нагретое колесо опускают на опорный ролик, при этом погружают в воду до половины толщины обода и вращают в течение установленного времени.

Рис. 1. Установка для термической обработки

После термической обработки на токарно-карусельном станке выполняют чистовую обработку торцов, поверхности обода, скосов и радиусов реборды, посадочного отверстия; торцы обода с другой стороны обрабатывают при втором установе. В данной операции выполняют около 20 технологических переходов.

Далее следует протягивание шпоночного паза при установке на адаптере с опорой на базовый торец, обработанный окончательно при одном установе с обработкой посадочного отверстия.

В мелкосерийном производстве крупных колес шпоночный паз размечается, а затем долбится на долбежном станке.

Шпоночный паз проверяют по размерам, а также на отсутствие перекоса (непараллельности) боковых поверхностей паза к оси отверстия.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Изготовление ходовых колес кранов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы