Строй-Техника.ру

Строительные машины и оборудование, справочник

Протекторы и боковины изготовляют из одной или двух резиновых смесей способами шприцевания на протекторных агрегатах. Применение жесткой резины одного вида для изготовления протекторов обеспечивает их высокую износостойкость, а для изготовления боковин и внутренней части протектора — ведет к уменьшению срока службы каркаса покрышки. Поэтому нередко применяют протектор из резин двух видов: беговую дорожку протектора делают из жесткой износостойкой резины, а подканавочный слой и боковины — из более эластичной резины с меньшим теплообразованием.

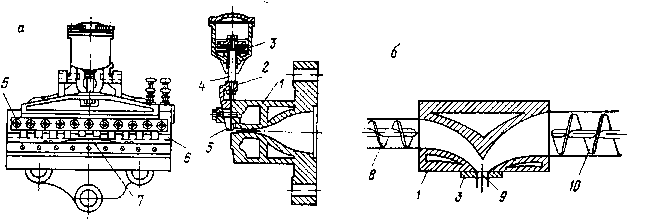

Головки червячных машин для выпуска протекторов с боковинами имеют следующее устройство. Профильная планка вставляется в паз головки. Для удержания профильной планки от давления смеси в машине служит зажимная планка и гребенка. При подаче сжатого воздуха в воздушный цилиндр гребенка, соединенная со штоком, опускается в пространство между передним срезом головки и зажимной планкой и удерживает профильную планку.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

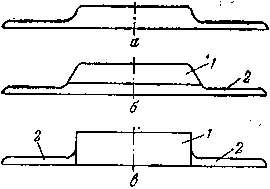

Рис. 1. Схема протекторов из одной (а) и двух (б, в) резиновых смесей:

1 — жесткая резина; 2 — мягкая резина.

Рис. 2. Головки червячных машин для шприцевания протекторов из одной резиновой смеси на одночервячной машине (а) или двух резиновых смесей на двух одночервячных машинах, расположенных напротив друг друга (б):

1 — головка; 2 — гребенка; 3 — воздушный цилиндр; 4 — шток воздушного цилиндра; 5 — зажимная .планка; 6 — профильная планка; 7 — выдавливаемая протекторня лента; 8, 10 червяки; 9 — профильное отверстие для выдавливания протекторной ленты.

При этом образуется профильное отверстие для выдавливания протекторной ленты.

Шприцевание протекторов вместе с боковинами осуществляется на червячных машинах холодного питания МЧХ-160Х16 и МЧХ-250Х17 или теплого питания МЧТ-160X4, МЧТ-200Х4, МЧТ-250ХЗ.

Протекторы с боковинами из одной резины шприцуются на одной червячной машине с протекторной головкой, двухслойные — на двух червячных машинах, имеющих общую головку. При этом две машины устанавливают друг против друга на эстакаде так, чтобы протекторная лента могла пройти под одной из них. Кроме того, две червячные машины располагают друг за другом, и дублирование беговой дорожки с под-канавочным слоем протектора осуществляется на транспортере при помощи дублирующего ролика. Протекторы и боковины для КГП выпускают отдельно.

К питателям червячных машин холодного питания резиновая смесь поступает со склада на поддонах в виде лент.

В случае применения червячных машин теплого питания в загрузочную воронку машины подается разогретая резиновая смесь по транспортеру с питательных вальцов. Смесь захватывается вращающимся червяком, уплотняется и проталкивается к головке, из которой выходит непрерывная протекторная лента определенного профиля, заданного профилирующей планкой с учетом усадки заготовки (причиной усадки является эластическое восстановление каучука).

При шприцевании протектора температура смеси, поступающей в червячную машину теплого питания, должна быть равна 60—70 и 80—90 °C (соответственно для смесей на основе СК и НК), температура корпуса цилиндра машины около загрузочной воронки 30—35 °C, а температура головки 80—90 °C. Перегрев корпуса и головки приводит к подвулканизации смеси и может вызвать по-

ломку червячной машины. При недостаточном нагреве уменьшается производительность машины. Поэтому для поддержания необходимой температуры шприцевания в полости цилиндра и головки машины подается пар под давлением 0,3 МПа или вода под давлением 0,4 МПа. В полость червяка подается только охлаждающая вода. Протекторы шприцуют с линейной скоростью 3—16 м/мин и более. Чем больше размеры и масса протектора и ниже пластичность смеси, тем меньше скорость шприцевания.

После выхода из червячной машины протекторная лента маркируется на транспортере при помощи штампа, укрепленного на валике. При перемещении протекторной ленты валик перекатывается по ней, фиксируя дату, размер протектора, шифр смеси и условное обозначение смены-изготовителя (буквы А, Б или др.).

При работе на червячной машине не разрешается проталкивать руками резиновую смесь в загрузочную воронку. Для предупреждения ожога рук необходимо при замене планок пользоваться рукавицами. Нельзя стоять против выходного отверстия червячной машины.

Настройка и контроль процесса шприцевания протекторов производится по температуре цилиндра и головки червячной машины, габаритам заготовки и массе протекторной ленты. Температура измеряется и регулируется потенциометром ЭПД. Толщина протекторной заготовки автоматически замеряется индикатором калибра, установленным на специальной раме. Протекторная лента проходит между опорным роликом и роликом индикатора, который через систему передач связан со стрелкой прибора. Точность замеров— до 0,125 мм при цене деления 0,25 мм. Кроме того, толщину протектора проверяют ручным калибромером. Ширина и длина протектора измеряются линейкой, а регулируются перестановкой ножей, служащих для срезания кромок. Чтобы предупредить перекос протектора по ширине, ножи располагают на одинаковом расстоянии от выступа в центре беговой дорожки, который получается из-за наличия канавки (риски) в центре планки. Массу протекторной ленты проверяют на контрольных весах непрерывного взвешивания.

Заданные масса и толщина протекторной ленты поддерживаются регулированием ширины ленты резиновой смеси, поступающей в червячную машину, а также изменением скорости шприцевания.

Проектирование профилирующих деталей к червячным машинам. Планки проектируют и рассчитывают в зависимости от конструкции заготовок и свойств резиновой смеси. При этом исходят из размеров протектора и его усадки по толщине при шприцевании. Чем больше толщина протектора, тем меньше усадка. Поскольку размеры протектора для данной покрышки должны быть постоянными, а углубления в планке меняются в зависимости от свойств резиновой смеси, при расчете за 100% принимают размеры протектора.

Рис. 3. Планка для выпуска протекторов:

h1 — углубление в планке по центру; h2 — углубление по боковине.

Рис. 4. Установка для шероховки я промазки протекторной ленты клеем:

1 — устройство для отвода паров бензина; 2 — вентиляционный короб; 3, 11 — ленточные транспортеры; 4, 8 — прижимные диски; 5 — вращающийся валик; 6 — ванна с клеем; 7 — направляющий ролик; 9 — шероховальный валик; 10 — электродвигатель шерохо-вального станка; 12 — протекторная лента.

Наложение надбрекерной резиновой прослойки на протекторную ленту на трехвалковом каландре с вертикальным расположением валков производится следующим образом. Протекторная лента с транспортера поступает на усадочный рольганг длиной около 3 м. Рольганг состоит из приводных роликов с постепенно уменьшающимся диаметром, благодаря чему скорость движения протекторной ленты постепенно снижается. При этом длина протекторной ленты уменьшается, а ширина и толщина увеличиваются. Такое изменение размеров протекторной ленты называется усадкой. Усадочный рольганг дает возможность получать заготовки более точных размеров.

С усадочного рольганга протекторная лента поступает на трехвалковый каландр в зазор между верхним валком и дублирующим валиком. Одновременно на каландр в зазор между нижним и средним валками подается с питательных вальцов по транспорверхним и средним валками, а затем — между верхним валком и дублирующим валиком, где накладывается снизу на внутреннюю поверхность протекторной ленты. Дублирующий валик состоит из отдельных дисков, смещенных относительно друг друга и плотно прижимающих листовую надбрекерную смесь к протектору, что обеспечивает ее хорошую прикатку к протектору.

Рис. 5. Схема наложения надбрекерной резины на протекторную ленту на трехвалковом каландре:

1 — протекторная лента; 2 — усадочный рольганг; 3 — дублирующий валик; 4 — протекторная лента, сдублированная с надбрекером; 5 — надбрекерная резина; 6 — резиновая смесь; 7 — валки каландра.

Во время листования надбрекерной смеси на каландре необходимо поддерживать температуру нижнего валка 80 °C, среднего 90°C и верхнего 100°C.

Шероховка и промазка клеем протекторной ленты осуществляется на специальной установке, которая входит в состав протекторного агрегата. Шероховка служит для обновления и увеличения поверхности протектора с целью повышения прочности связи ее с брекером и каркасом в процессе сборки покрышек. Она производится до и после наложения надбрекерной резиновой прослойки. Протекторная лента по транспортеру поступает на шероховальный валик шероховального станка. На поверхности валика закреплена кардолента с металлическими проволоками, которые при вращении валика снимают с внутренней поверхности протекторной ленты слой резиновой смеси.

Для лучшего прижатия протекторной ленты к шероховальному валику используется набор дисков 8. Диски действуют с одинаковым усилием, и шероховка внутренней поверхности осуществляется равномерно по всей ширине. Поскольку СКИ-3 и НК обладают хорошей клейкостью, протектор, изготовленный из резиновой смеси на их основе, не шерохуется.

После шероховки протекторная лента поступает на промазку резиновым клеем. Она проходит направляющий ролик и прижимается дисками к вращающемуся валику с войлочной поверхностью. Нижняя часть валика погружена в ванну с клеем, поэтому протекторная лента непрерывно промазывается клеем, после чего поступает на ленточный транспортер с вентиляционным коробом для сушки. Клей, нанесенный на горячий (70—80 °C) протектор, быстро высыхает. Нельзя допускать образования на поверхности протектора сгустков клея или непромазанных клеем участков. Просушенная протекторная лента поступает на многоярусную охладительную установку.

Охлаждение протекторной ленты производится для уменьшения усадки заготовок протекторов при хранении. На охладительной установке протекторная лента перемещается при помощи цепных транспортеров. Сверху над транспортерами расположены трубы с отверстиями, из которых на протекторную ленту разбрызгивается холодная вода, охлаждающая ее до 25—30 °C. После охлаждения протекторная лента проходит компенсатор и поступает на резку заготовок.

Резка протекторной ленты на заготовки производится на дисковом ноже, смонтированном на отдельной чугунной станине над ленточным транспортером, перемещающим протекторную ленту. Периодически транспортер останавливается, нож опускается и, двигаясь поперек транспортера, разрезает протекторную ленту на заготовки (протекторы). Затем нож поднимается и возвращается в исходное положение, а транспортер передвигает протекторную ленту в положение, удобное для нового реза. Для облегчения резки протекторной ленты нож непрерывно смачивается водой. Чтобы усилить прочность стыка протектора при сборке покрышек, протекторную ленту режут под углом 20—25°.

Нарезанные протекторы поступают на отборочный транспортер, где обдуваются воздухом для удаления влаги во избежание образования пузырей под протектором покрышки. После этого на специальной установке скошенные концы протекторов промазываются резиновым клеем, а затем протекторы поступают на контрольные весы.

Проверка качества протекторов осуществляется на весовом рольганге, где определяют длину и ширину протекторов при помощи измерительной линейки, толщину при помощи калибромера и массу. Особенно тщательно следует проверять качество шероховки и промазки протекторов клеем, а также интенсивность обдувки их воздухом.

Протекторы с дефектами возвращаются на переработку. Под-вулканизованные протекторы являются окончательным браком. Годные протекторы навешиваются автоматически на люльки подвесного конвейера для транспортировки на склад, где их укладывают в книжки-тележки для вылежки (хранения). На некоторых заводах эту операцию выполняют у протекторного агрегата.

Протекторы хранят на складе для обеспечения необходимой усадки в течение не менее 2 ч, но не более 2 сут. При более продолжительном хранении они теряют клейкость, особенно протекторы, изготовленные на основе комбинации бутадиенового и бутадиен-стирольного каучуков. Протекторы, потерявшие клейкость, вновь подвергают шероховке и промазке клеем или отправляют на переработку.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Изготовление протекторов и боковин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы