Строй-Техника.ру

Строительные машины и оборудование, справочник

Рама тележки состоит из пяти сварных балок: главной, вспомогательной, механизма передвижения, моторной, редукторной, гнутых элементов, бортовых листов, ребер жесткости, стенок блоков и верхнего листа.

Технологический процесс изготовления рамы тележки при мелкосерийном производстве состоит из следующих этапов:

1) изготовление элементов и сборочных единиц рамы;

2) сборка и сварка рамы;

3) установка платиков и механическая обработка.

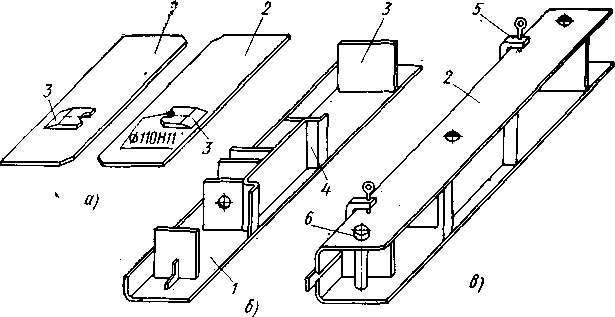

1-й этап. Изготовление сборочных единиц рамы. К. Изготовление правой и левой стенок блоков. На плиту укладывают листы и по разметке устанавливают накладки, поджимают их струбцинами и прихватывают. После приварки накладок стенки блоков правят на плите вручную. Спаривают стенки блоков по торцам, прихватывают на четыре прихватки и передают на механическую расточку отверстий диаметром НОНН.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Б. Изготовление редукторной балки. Уложить на плиту гнутый лист (вид б) и разметить его для установки диафрагмы и корыта. Установить по разметке и угольнику диафрагмы, корыто и прихватить. Подогнать по месту с проверкой под угольник гнутый лист 2 (виде), скрепив струбцинами 5, и прихватить. В отверстия гнутых листов вставляют трубы 6 и прихватывают. Отверстия под трубы делают в заготовках гнутых листов или во время сборки. Балку, собранную на прихватках, кантуют в нижнее положение и сваривают внутренний продольный стыковой шов; сваривают диафрагмы, корыто и трубы. В последнюю очередь заваривают наружный продольный стыковой шов вручную или с помощью автомата. После сварки балку правят вручную и зачищают швы.

Рис. 1. Эскизы изготовления балок рамы тележки

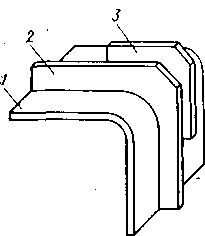

Рис. 2. Изготовление гнутых элементов в сборе

в. Технология изготовления других балок (моторной, главной,вспомогательной и механизма передвижения) аналогична технологии изготовления редукторной балки.

Г. Изготовление гнутых элементов в сборе. Гнутые элементы собирают в приспособлении. Укладывают лист, ребра нагревом автогеном с целью исправления волнистости ребер после сварки и обеспечения перпендикулярности ребер относительно гнутого листа.

2-й этап. Сборка и сварка рамы. На плите собирают и сваривают верхний лист, состоящий из четырех частей. Составные части раскладывают на плите по чертежу, стыкуют между собой, добиваясь при этом равенства диагоналей листа и прямых углов по периметру. Диагонали проверяют рулеткой, в приспособлении, скрепляют струбцинами и прихватывают с последующей сваркой. После сварки правят вручную с науглы — угольником и горизонтальную плоскость с помощью линейки. Листы поджимают к плите прижимами и прихватывают с последующей сваркой стыков. После сварки по необходимости правят лист с нагревом газом и укладкой груза. Зачищают швы и размечают лист под установку балок, стенок, коробок и гнутья в сборе. По разметке на лист предварительно устанавливают моторную и редукторную балки, на которые по разметке прихватывают и приваривают торцовые листы с последующей их правкой под линейку (вид б). После проверки правильности установки редукторной и моторной балок их прихватывают, заваривают торцовые и внутренние швы. Устанавливают по разметке с проверкой под угольник вспомогательную и главную балки, стенки блоков, соединенные фальшвалом, и балку механизма передвижения и прихватывают. Фальшвал позволяет обеспечить соосность отверстий стенок блоков при сборке. Фальшвал устанавливают в накладки стенок блоков и крепят ригельными планками. После сборки фальшвал убирают и раму сваривают в нижнем и вертикальном положении (вид в). Далее устанавливают по разметке с проверкой под угольник гнутые элементы, косынки, ребра, уголки, коробки, внутренние вертикальные и бортовые листы; прихватывают и заваривают все швы, кантуя раму с помощью крана в нижнее положение (вид г).

Кантуют раму и устанавливают на плиту в положение (вид д), удобное для сварки автоматом стыковых швов в верхнем листе. После сварки раму правят с проверкой по линейке, зачищают и притупляют острые кромки, маркируют и проверяют геометрические параметры в соответствии с рабочим чертежом.

3-й этап. Установка платиков по разметке с последующей механической обработкой. Существуют два метода механической обработки рам крановых тележек. При первом методе все опорные и посадочные поверхности обрабатывают на металлорежущих станках с применением горизонтально-расточного станка, при этом все опорные и установочные элементы имеют необходимый припуск для механической обработки. После механической обработки рамы являются взаимозаменяемыми. Этот метод наиболее точный и рекомендуется для серийного производства.

При втором методе все опорные и посадочные поверхности у платиков обрабатывают обособленно от рамы на металлорежущих станках, а затем их подгоняют и приваривают к корпусу рамы «помещу» во время сборки механизмов на раме (метод «горячего» монтажа). При этом рама не подвергается механической обработке. Этот метод находит широкое применение в серийном и даже поточном производстве, хотя он является несовершенным, так как наличие пригоночных работ нарушает принцип взаимозаменяемости. Применяя метод «горячего» монтажа в поточном производстве, вынуждены повышать точность изготовления рам применением специальных приспособлений для установки и приварки заранее обработанных опорных платиков и ужесточением допусков при сборке рамы.

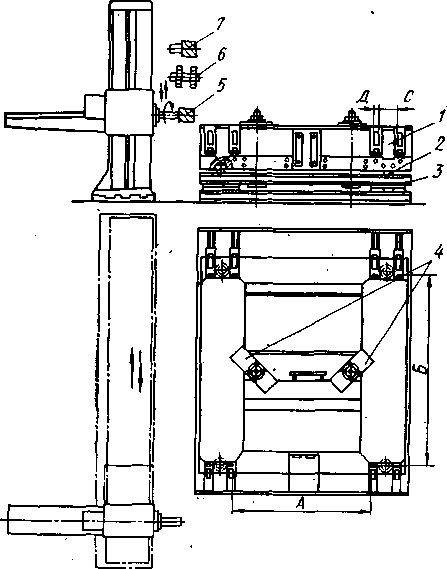

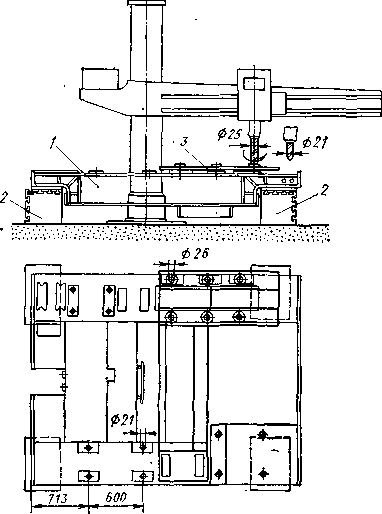

Рис. 3. Фрезерование опорных платиков под буксы

Механическая обработка рам крановых тележек вктючает в себя разметку, фрезерование опорных платиков под буксы и опорных поверхностей для установки механизмов, сверление отверстий в верхней плоскости и в платиках под буксы.

При разметке рамы наносят линии расположения осей ведущих и ведомых колес, осей барабанов главного и вспомогательного подъемов и устанавливают припуск на обработку площадок. Платики под буксы обрабатывают на горизонтально-расточном станке с применением поворотного приспособления для поворота рамы в горизонтальной плоскости на 360°. Раму тележки устанавливают верхней плоскостью на регулируемые опоры, обеспечивающие ее горизонтальное положение, и крепят к поворотной части приспособления с помощью болтов и прихватов. Вначале фрезеруют цилиндрической фрезой поверхности вертикальных и горизонтальных опорных платиков под буксы, затем набором трехсторонних фрез фрезеруют боковые поверхности опорных платиков, после чего раму тележки повертывают на вают площадки под редуктор передвижения тележки.

Рис. 4. Фрезерование верхних опорных плоскостей рамы

Верхние опорные плоскости для установки механизмов также 180° и повторяют указанные переходы с другой стороны. При этом выдерживают размеры базы А, Б, С и Д в мм. Затем раму тележки поворачивают на 90° и торцовой фрезой обрабатыобрабатывают на горизонтально-расточном станке. Раму устанавливают в вертикальном положении с базированием по обработанным поверхностям опорных платиков под буксы на установочные элементы приспособления и крепят с четырех сторон прихватами. Обработку ведут торцовой фрезой всех опорных плоскостей с поворотом рамы на 180° с выдерживанием размера Е.

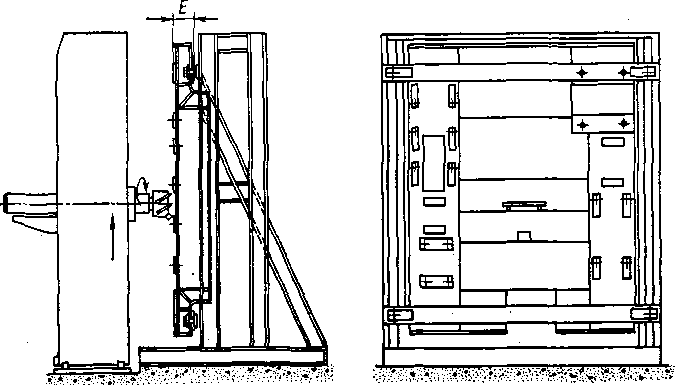

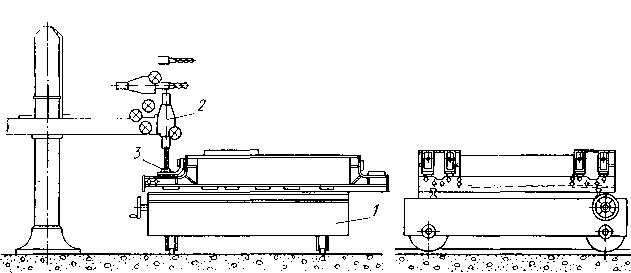

В верхней плоскости рамы отверстия сверлят на радиально-сверлильном станке с применением накладных кондукторов. Раму тележки опорными платиками устанавливают на четыре станочные тумбы и по разметочным рискам осей барабанов устанавливают накладные кондукторы 3, крепящиеся к раме с помощью откидных быстродействующих зажимов. Сверлят отверстия для крепления редукторов главного и вспомогательного подъема.

Рис. 5. Сверление отверстий в верхней плоскости рамы

Рис. 6. Сверление отверстий, в платиках под буксы

Сверление отверстий в платиках под буксы для крепления перил производят на радиально-сверлильном станке с поворотной сверлильной головкой. Раму тележки устанавливают на специальном столе, передвигающемся по рельсам. Отверстия в опорных платиках сверлят во взаимно перпендикулярных плоскостях путем поворота сверлильной головки радиально-сверлильного станка с применением специального накладного углового кондуктора с четырьмя кондукторными втулками. Кондуктор имеет специальные направляющие планки, которые служат для фиксации положения кондуктора между боковыми обработанными стенками опорных платиков под буксы. Отверстия для крепления перил сверлят по накладному кондуктору. После сверления всех отверстий с одной стороны раму поворачивают на 180° и сверлят отверстия с другой стороны.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Изготовление рамы тележки мостового крана"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы