Строй-Техника.ру

Строительные машины и оборудование, справочник

В качестве заготовок для валов применяют прокатный материал и лишь в крупносерийном производстве небольшие валы редукторов выполняются горячей штамповкой.

Торцы вала подрезают фрезами при одновременном рабочем ходе обеих силовых головок. Затем в рабочую позицию подходят сверлильные головки и производят зацентровку вала также одновременно с двух сторон.

При обработке на многорезцовых полуавтоматах резко сокращается основное время операции в результате одновременного (параллельного) выполнения нескольких элементарных переходов, так как в штучное время входит лишь время наиболее длительного (лимитирующего) элементарного технологического перехода вместо суммы времен.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Однако сменная производительность возрастает не столь интенсивно, поскольку затраты времени на техническое обслуживание наладки с большим числом резцов увеличиваются. Точностные возможности многорезцовой обработки снижаются из-за ряда неблагоприятных факторов: больших усилий, действующих от нескольких резцов, неодновременного вступления в работу резцов, неравномерного износа резцов, обрабатывающих разные шейки, и увеличенной погрешности настройки резцов на размеры. Поэтому токарно-многорезцовые полуавтоматы применяют только для обработки жестких валов с большим числом ступеней, имеющих резкие перепады в диаметрах, с канавками и большими торцовыми поверхностями, при значительных партиях обрабатываемых заготовок.

На гидрокопировальных полуавтоматах шейки вала обрабатываются одним резцом, перемещающимся по траектории, сообщаемой копиром; лишь торцы большого диаметра и узкие канавки обрабатываются резцами с отдельного (поперечного) суппорта. Точность обработки достаточно высокая. Основное время операции равно сумме времен элементарных переходов, но сменная производительность, в связи с высокой скоростью резания и малыми затратами на техническое обслуживание, сравнима с производительностью токарно-многорезцовых станков. На гидрокопировальных полуавтоматах возможны многопроходная обработка участков вала при одном установе, последовательная обработка обоих концов при двух установах вала в одной операции и подводом в рабочую зону соответствующих копиров.

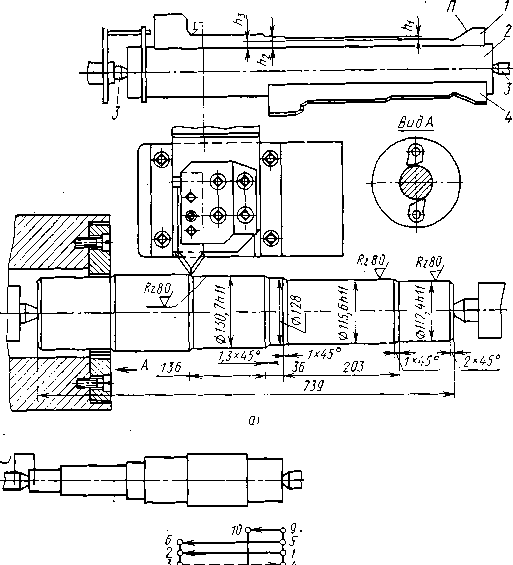

На рис. 2.1 приведена схема обработки вала на гидрокопиро-вальном полуавтомате. Копир установлен в центрах; два его сектора являются копирами для обоих концов вала. Следящая гидравлическая система станка обеспечивает требуемые диаметральные и линейные размеры обрабатываемых шеек вала. Участки копира для всех шеек рассчитываются, начиная от базовой шейки вала, обрабатываемой на данной операции с наиболее жестким допуском. Допуск на изготовление копира для базовой шейки составляет 0,25 —0,3 допуска на размер самой шейки. Перепады h1, h2, h3 между участками копира для обработки всех шеек вала определяют относительно базового размера копира с пересчетом на сторону.

Рис. 1. Схема обработки вала:

а — на гидрокопиро-вальном полуавтомате; б — на токарном станке с ЧПУ

Размеры копира, определяющие линейные размеры вала, Должны соответствовать его линейным размерам, если они получаются подрезкой с копировального суппорта, и должны обеспечивать припуск, если для их обработки дополнительно используется подрезной суппорт. Начальный наклонный участок П копира служит для подвода резца.

Токарные станки с ЧПУ позволяют обрабатывать валы в несколько переходов несколькими резцами, заменяемыми при повороте резцовой головки. Применяются резцы с неперетачиваемой пластинкой при погрешности настройки не более ±0,02 мм. Программа, записанная на перфоленте, позволяет Выполнять на соответствующих участках вала рабочие перемещения с заданными режимами и вспомогательные перемещения. Специфика проектирования токарной операции на станке с ЧПУ заключается в расчете траектории движения инструмента и разработке управляющей программы. Система ЧПУ станка позволяет по программе выполнения операции изменять частоту вращения шпинделя, обеспечивать перемещение инструмента на требуемую длину по каждой оси координат (X, Z) с заданной подачей при рабочем и вспомогательном ходе, поворачивать резцовую головку для подвода следующего инструмента в рабочее положение. На эскиз обработки наносят траекторию и отмечают на ней опорные точки, обозначающие моменты перемены направления перемещения инструмента и моменты изменения подачи при продолжающемся движении по той же координате. Опорные точки обозначают порядковыми номерами (на рис. О—12); нулевая точка определяет начало обработки, она же получает последний номер, когда резец возвращается в исходное положение. Допуски на координаты нулевой точки устанавливают на первой операции от ±0,1 до ±0,5 мм, а при наличии у детали окончательно обработанных поверхностей от ±0,02 до ±0,05 мм. Положение опорных точек относительно начала координат определяют с точностью 0,001 мм для перемещений, оказывающих влияние на диаметральный размер (ось X), и 0,01 мм для размеров по оси вала (ось Z). При расчете координат опорных точек учитывают допускаемые отклонения выдерживаемых размеров, а также влияющие на точность обработки факторы —упругие отжатия технологической системы, размерный износ режущего инструмента и др. Для устранения влияния зазоров в механизме подачи станка на точность размеров поверхностей подход резца к этим поверхностям должен осуществляться на рабочей подаче. Для устранения влияния некоторых систематических погрешностей (например геометрические параметры режущей кромки инструмента ил, упругие отжатия в определенных сечениях) применяют коррекцию программы. Шлифование шеек валов про водят на круглошлифовальных станках с продольной подачей При изготовлении жестких валов в крупносерийном производстве применимо также врезное шлифование на многокруговых станках. В этом случае, применяя станки с наклонной осью вращения кругов, одновременно с шейками, шлифуют и торцовые поверхности ступеней вала. Для относительно коротких жестких валов (до 400—450 мм) обработка шеек по 10—11-му квалитетам обеспечивается черновым и чистовым точением, без шлифования. Для достижения точности 8—9-го квалитетов необходимо после двух кратного точения шлифование шеек, а для 6—7-го квалитетов необходимо двухкратное шлифование — предварительное и чистовое; при этом болееукесткие допуски обеспечиваются в результате более продолжительного процесса «выхаживания» при шлифовании.

Шлифовальные операции могут выполняться сразу после токарных, но если вал проходит несколько операций местной обработки поверхностей (фрезерование пазов и лысок, сверление смазочных отверстий и др.) и есть опасность повреждения отшлифованных шеек при выполнении этих операций, то шлифование выносится в конец технологического процесса.

Несмотря на то, что токарные операции при обработке валов для наиболее точных посадочных шеек являются промежуточными операциями технологического процесса, очень важно повысить в рациональных пределах достигаемую при точении точность. При больших погрешностях в размерах и отклонениях формы шеек значительно повышается трудоемкость на последующих операциях шлифования из-за увеличения числа требующихся рабочих ходов и снижения режимов шлифования. Поэтому в ряде случаев, особенно при проектировании технологического процесса изготовления нежестких валов, целесообразно провести расчет, позволяющий выбрать схему обработки (с люнетом или без люнета), условия нагружения и режимные условия при обработке.

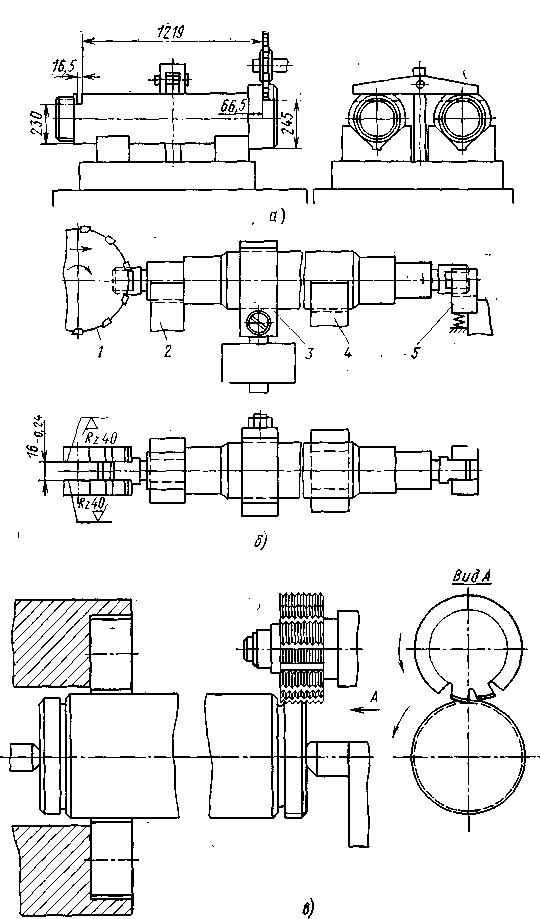

фрезерные операции обработки валов предусматривают образование шлицевых и шпоночных пазов, лысок, прорезей лля крепежных лданац_(рисГ2Г2). Фрезерование шлицев при серийном изготовлении валов выполняют методом обкатки червячной фрезой. Компоновка шлицефрезерных станкоКИтредусматривает базирование вала в центрах с горизонтальным расположением оси и применением поводкового устройства жесткой конструкции (поводковые патроны). Применением однозаходной червячной фрезы достигается более высокая точность обработки шлицев по всем параметрам, а двухзаходной — более высокая производительность. Учитывая это, однозаходные фрезы используют при полной обработке шлицев на валах относительно малого диаметра (до 60 мм) и при чистовой обработке валов большого диаметра, когда фрезерование шлицев выполняется с разделением на черновое и чистовое по условиям производительности. Двухзаходные червячные фрезы применяют при черновом нарезании шлицев перед чистовым и при фрезеровании шлицев перед термообработкой вала, за которой последует шлифование шлицев. При большом годовом объеме выпуска в поточных линиях изготовления валов фрезерование шлицев заменяют более производительными методами обработки: протягиванием по две впадины одновременно, контурным строганием всех впадин одновременно, накатыванием в холодном или горячем состоянии.

Шпоночные пазы в зависимости от их вида фрезеруют дисковыми или концевыми фрезами при установке заготовок в двух призмах. Лыски и различные прорези на валах выполняют при Установке в призмах (вид а). При обработке лысок (вид б) ось подвески устанавливают в призмах 2 и 4 с упором торцом ступени в призму 2 для обеспечения линейного размера и зажимают Хомутом 3, действующим от пневмоцилиндра. Размер лысок обеспечивается набором из двух фрез 1. При обработке лысок на другом конце ось ориентируется ранее обработанными лысками в пазу ползуна.

Рис. 2. Выполнение фрезерных операций:

а — фрезерование пазов для крепежных планок у осн крюковой подвески; б — фрезеро вание лысок на оси ролика; в — фрезерование резьбы групповой фрезой

Резьбы на валах нарезают на токарно-винторезном станке резцом только в одиночном производстве. В серийном производстве применяют метод резьбофрезерования групповой гребенчатой фрезой (вид в) за один оборот заготовки; на концевых шейках валов, кроме того, применяется нарезание самораскрывающимися резьбонарезными головками.

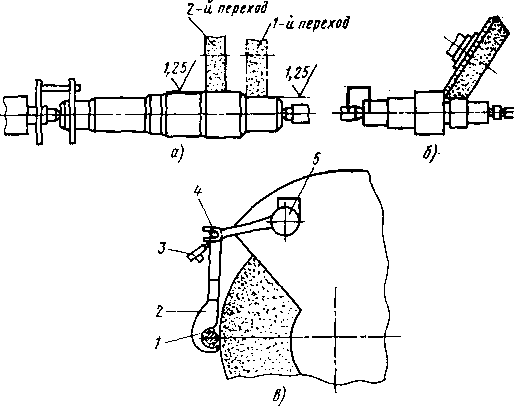

Рис. 3. Шлифование валов:

а — шлифование шеек; б — шлифование шейки и торца; в — автоматический контроль размера

Установка в призмах позволяет создать переналаживаемые кондукторы для обработки группы валов в определенном диапазоне диаметров и длин. Кондукторные втулки передвигают и устанавливают по упорам и ограничителям для каждого вала.

Шлифование шеек, валов в серийном производстве обычно выполняют на круглошлифовальных станках. Для уменьшения потерь времени диаметр-обрабатываемой шейки измеряют на ходу с помощью подвесной индикаторной скобы. Скобу, предварительно настроенную по эталону на требуемый размер, подвешивают на пальце приспособления, закрепленного на шлифовальной бабке. Скоба контактирует с валом в трех точках; одна из них подвижна и через рычажную систему внутри стержня скобы передает перемещение на индикатор, на шкале которого нанесены границы допуска на диаметр шейки. Каждую шлифуемую шейку измеряют отдельной скобой, устанавливаемой на тот же палец вместо предыдущей.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Изготовление ступенчатых валов в серийном производстве"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы