Строй-Техника.ру

Строительные машины и оборудование, справочник

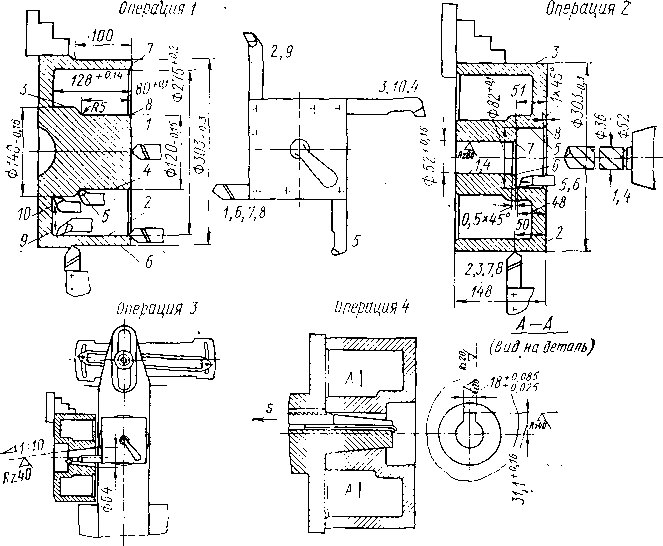

План обработки тормозных шкивов остается неизменным для всех типоразмеров и в любом производстве. Изменяются лишь условия выполнения операций и их трудоемкость в зависимости от конструктивных особенностей и объема годового выпуска.

Тормозные шкивы относительно малых размеров (диаметром до 250—300 мм) в крупносерийном производстве обрабатывают на вертикальных многопозиционных полуавтоматах (аналогично обоймам зубчатыхЛГуфтУ. Для серийного производства тормозных шкивов характёрёнГтёХвологический процесс, представленный на рис. 2.46. Надокарном станке,.изделие предварительно обрабатывают с открытой стороны при установке в четырехкулачковом патроне с выверкой и закреплением в зоне дна шкива (операция /). Подрезают торец, обтачивают обод до кулачков, растачивают внутреннюю стенку обода, подрезают дно камеры и обтачивают ступицу. С другой стороны (операция 2) шкив обрабатывают на токарно-револьверном станке (при большом диаметре — на токарнокарусельном). Эта операция включает в себя многопереходную обработку ступенчатого отверстия с использованием сверл больших диаметров, обработку оставшегося необработанным участка обода и подрезку дна. Окончательную обработку посадочного отверстия выполняют в зависимости от формы и размера шкива.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Основные операции обработки тормозного шкива

Цилиндрическое отверстие диаметром до 40—45 мм обрабатывают протягиванием при малой трудоемкости. Цилиндрическое отверстие большого размера окончательно обрабатывают в составе револьверной операции путем растачивания и двухкратного развертывания.

Коническое посадочное отверстие с конусностью 1 : 10 окончательно обрабатывают в отдельной токарной операции точением, по конусной линейке (операция 3).

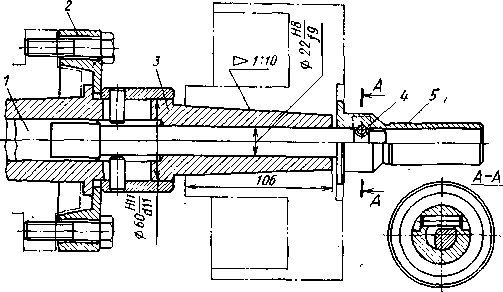

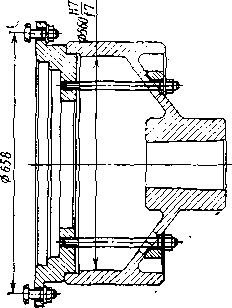

После протягивания шпоночного паза (операция 4) ведут окончательную токарную обработку торца и наружной рабочей поверхности шкива с припуском под последующее шлифование. Деталь устанавливают на конусной оправке со шпонкой. На рис. 2. показана быстрозажимная конусная оправка. Ее устанавливают в шпиндель токарного станка конусным хвостовиком корпуса и закрепляют с помощью фланца. В полости корпуса размещается шток пневмоцилиндра; на конце штока имеются кольцевая радиусная канавка и две лыски. Посадив обрабатываемую деталь на поверхность корпуса с конусностью 1 : 10, надеваем на конец штока в зоне лысок спецвтулку с вставленным в нее штифтом. При повороте втулки штифт вводится в зону радиусной канавки и соединяет втулку со штоком, а после рабочего хода штока влево шкив оказывается закрепленным на оправке.

По выполнении операции контролируют биение торца относительно оси отверстия; допускаемое отклонение 0,025 мм на радиусе 100 мм.

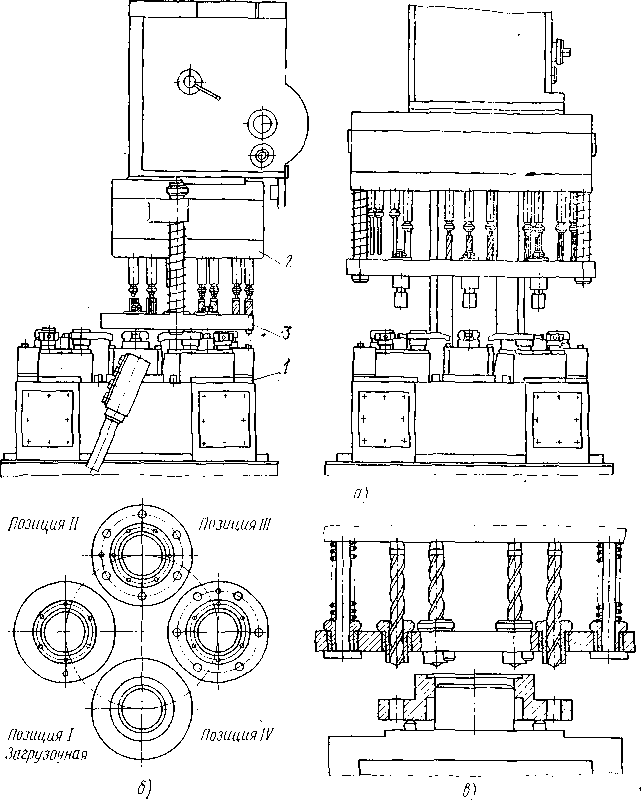

Отверстия в шкивах под призонные болты в крупносерийном производстве обрабатывают на многошпиндельном сверлильном станке с четырехпозиционным поворотным столом. На том же станке, при незначительной переналадке приспособлений, обрабатывают другие детали (типа муфт), включенные в один групповой технологический процесс.

На рис. 3 показана схема обработки. Позиция I поворотного стола загрузочная, в позиции II отверстия сверлят, в III зенкеруют и в V развертывают. Шпиндельная головка имеет соответственно три группы шпинделей и подвесную кондукторную плиту с тремя группами отверстий, при опускании которой заготовки закрепляются. Штучное время операции 2 мин.

Шкивы большего диаметра проходят сверлильную обработку на радиально-сверлильном станке с применением накладного кондуктора за три перехода (сверление — рассверливание — зенкерование) со сменой инструмента в быстросменном патроне. Деталь закрепляют на столе станка с помощью универсального пневматического прижима.

Термическая обработка рабочей поверхности (обода) тормозного шкива заключается в закалке токами высокой частоты. Поверхностную закалку тормозного шкива диаметром 400 мм выполняет следующим образом.

Шкив устанавливают на конусную шпиндельную оправку и приводят во вращение. Индуктор располагается по образующей (под небольшим углом к ней) на расстоянии 1,5 мм от поверхности обода. Температура закалки 900—960 °C, температура охлаждающей воды 15—20 °C, деталь закаливается на одном обороте; скорость вращения детали 6—7 мм/с. После закалки тормозные шкивы подвергаются отпуску в электропечи при температуре 480—520 °C в течение 2—2,5 ч. Твердость контролируется в нескольких местах.

Рис. 2. Быстрозажимная оправка для обработки обода шкива

Рис. 3. Схема обработки сопряженных отверстий в тормозных шкивах и зубчатых муфтах:

а — многошпиндельный четырехпозицноиный агрегатно-сверлильный станок; б — схема обработки; в — схема сверления в поз. II

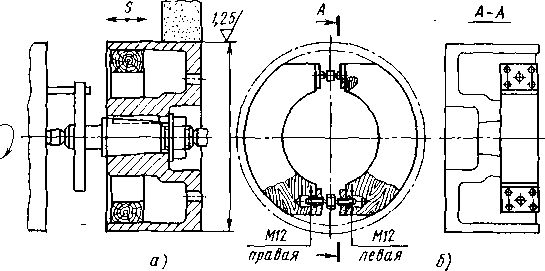

Рис. 4. Схема выполнения шлифовальной операции (а) с изменением виброгасящих колодок (б)

Шлифование выполняют на круглошлифовальном станке, обеспечивая этим соосность обода с посадочным отверстием и 7-й класс 98 шероховатости поверхности. При шлифовании этой тонкостенной детали возникает вибрация стенок, сопровождающаяся характерным звуком (визг); этому сопутствует увеличение шероховатости обработанной поверхности. Для уменьшения вибрации к поверхности обода подводят роликовый люнет или шкив изнутри распирают деревянными колодками.

При диаметре посадочного отверстия 100—120 мм установка для окончательной обработки обода отверстием на оправке нецелесообразна; поэтому чистовое обтачивание и полирование обода выполняют при установке по базовому внутреннему пояску. Обод не шлифуют.

Масса шкива и большая ширина шпоночного паза делают нецелесообразной его обработку методом протягивания, и вместо протяжной операции в технологический процесс вводят операцию долбления паза. В действующем производстве создаются переменно-поточные линии для комплексной обработки

Технологические процессы обработки шкивов (диаметром 600 — групп деталей, подобранных по принципу конструктивно-технологиче ского подобия. Тормозные шкивы объединяются с деталями зубчатых и пальцевых муфт, различных ступиц, образуя группы из нескольких десятков типоразмеров деталей. В таких поточных линиях используются высокопроизводительное универсальное оборудование (протяжные станки, вертикальные восьмипозиционные полуавтоматы) и специальные агрегатные станки.

Рис. 5. Схема установки тормозного шкива большого диаметра для обработки

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Механическая обработка тормозных шкивов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы