Строй-Техника.ру

Строительные машины и оборудование, справочник

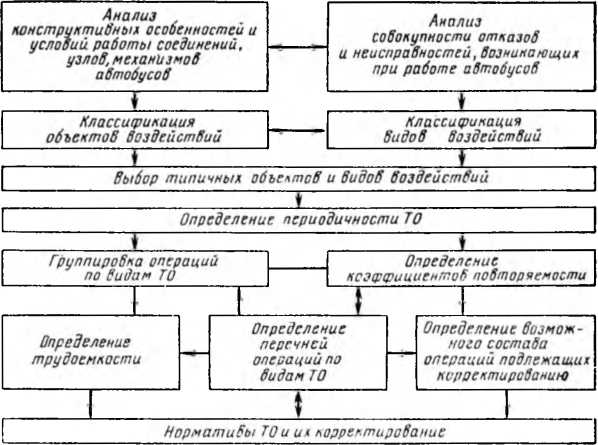

Технологическим процессом ТО или ремонта автобусов является выполнение в определенной последовательности комплекса операций, направленных на предупреждение или устранение неисправностей. Основой рационального технологического процесса служат научно обоснованные нормативы, без знания которых невозможна любая, сколько-нибудь целесообразная организация производства. В данном случае такими нормативами являются перечень операций ТО и ТР, периодичность и трудоемкость их выполнения. Для их разработки требуется проведение больших научно-исследовательских работ по оценке эксплуатационной надежности автобусов с выявлением потребности в ТО и ремонта. Эти работы должны проводиться непосредственно на АТП в условиях рядовой эксплуатации. Для получения объективной информации исследования выполняются на опорных АТП, где организуется подконтрольная эксплуатация автобусов. На основе данных о надежности определяются необходимый перечень операций ТО, периодичность и трудоемкость их выполнения.

Однако следует иметь в виду, что наличие нормативов является обязательным, но недостаточным условием для разработки рационального технологического процесса. В зависимости от производственной программы, конкретных технологических и организационных решений один и тот же комплекс работ, предусмотренный нормативами, может быть выполнен с разными трудовыми и материальными затратами и с различным использованием оборудования, производственных площадей, постов и линий. Это зависит от организации производства ТО и ремонта, насколько эффективно используется рабочее время исполнителей, т. е. какая часть рабочего времени тратится непосредственно на выполнение операций и какая непроизводительно. составляя технологически оправданные и неоправданные потери.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Схема разработки нормативов на примере ТО

К технологически оправданным потерям относятся затраты времени на переходы рабочего, смену инструмента, передвижения и установку автобусов и агрегатов, последовательность и продолжительность которых определены технологическим процессом. Технологически неоправданные потери времени — это перерывы в работе ремонтных рабочих, не предусмотренные технологическим процессом и действующим законодательством.

Значительные колебания трудовых затрат зависят также от того, что продолжительность выполнения каждой отдельно взятой операции или группы операций ТО и ремонта является случайной величиной, имеющей значительную вариацию. При этом с увеличением пробега автобуса с начала эксплуатации помимо колебания продолжительности операций изменяется их состав. Разделение операций между ремонтными рабочими, требующее четкой синхронизации, также может быть причиной непроизводительных потерь времени.

На автомобильном транспорте применение передовых форм организации производства наиболее целесообразно для ТО и ремонта в связи со значительной программой. вызванной концентрацией, специализацией и кооперированием производства. НИИАТом разработаны рекомендации по рациональной организации и технологии ТО и ремонта автомобилей.

В основу разработки были положены следующие основные принципы:

— уровень технологической совместимости автобусов различных марок;

— размер производственной программы ТО и ремонта; улучшение условий труда рабочих;

— экономичность (рациональная технология должна обеспечивать высокую эксплуатационную надежность автобусов, поэтому ее эффективность должна оцениваться не только уменьшением трудоемкости и затрат на ТО, а главным образом сокращением затрат на ремонт и увеличением технической готовности автобусов);

— законченность цикла (специализированное производство, участок, цех, поточная линия рассматриваются как единая производственно-технологическая единица, готовой продукцией которой является технически исправный автобус, агрегат или деталь);

— стандартизация (типовой технологический процесс должен включать минимальное число вариантов и требовать наименьших затрат на доработку в процессе его привязки в условиях конкретного предприятия);

— комплектность и простота использования (включение всей необходимой документации — планировочные решения, технологические карты, перечень оборудования и указания по отладке — в форме, упрощающей ее использование) ;

— учет вероятностного характера процессов ТО.

Исследования показали, что рациональный технологический процесс должен включать типовые организационные и технологические решения. Это позволяет уменьшить число типов линий и количество постов на линии, облегчает комплектацию линий оборудованием и приспособлениями и сокращает продолжительность расчетов при проектировании и реконструкции предприятий. Разработанные комплекты типовой технологической документации для ТО автобусов включают: типаж линий ТО; технологические планировки линий, предусмотренные типажом; операционно-технологические и постовые карты; схемы расстановки исполнителей; рекомендации по практической отладке линий и синхронизации работы исполнителей и постов.

В основу разработки типажа линий положены следующие положения. Для АТП с суточной программой ТО-1 не более 8 обслуживаний рекомендуется тупиковый пост; от 8 до 12 обслуживаний — осмотровая прямоточная канава на два поста без конвейера, а при программе 12—15 и более обслуживаний — поточная линия с конвейером и с двумя или тремя постами. Для ТО-2 поточная линия применяется при сменной программе более 5 обслуживаний. Число типов линий должно быть минимальным. Необходимо, чтобы типаж линий удовлетворял все современные автобусные и смешанные АТП. Количество постов на линии должно быть обоснованно минимальным.

Технологические планировки поточных линий включают схемы поточных линий с расстановкой необходимого оборудования. При составлении технологических планировок учитываются требования научной организации труда к рабочим местам, обеспечение благоприятных санитарно-гигиенических условий (освещение, вентиляция, температура, чистота воздуха) и техники безопасности, оснащение гаражным оборудованием, специальными тележками и стеллажами для размещения инструмента, запчастей и материалов, позволяющими сократить технологически оправданные потери и др.

Типизация технологических решений нашла применение для такого сложного вида обслуживания, как ТО-2, связанного с выполнением сопутствующего ТР. Основным условием эффективного выполнения ТО-2 на потоке является своевременное выявление и выполнение ТР большой трудоемкости перед проведением ТО. В этом случае автобус до начала обслуживания должен подвергаться диагностированию Д-2.

Включаемые в комплект типовой документации операционно-технологические карты содержат группы технологически неделимых операций, которые выполняются одним исполнителем без смены рабочего инструмента и при перемещении в одном уровне в пределах не более двух шагов. Операционно-технологические и постовые карты включают номера, наименование и содержание работ, количество мест или точек воздействия и место выполнения работы; приборы, инструмент, приспособления, трудоемкость, а также технические требования и указания. Диагностическая карта включает модель и гаражный номер автобуса, дату, индекс бригады; диагностический признак (параметр) единицы измерения, предельное значение параметра (норматив) и текущее значение параметра.

Схемы расстановки исполнителей содержат номера технологически неделимых операций, выполняемых каждым исполнителем.

Рациональная организация технологического процесса ТР должна предусматривать:

— типизацию технологических процессов, а также стандартизацию оборудования, постов и зон ТР;

— специализацию и механизацию работ;

— рациональную организацию рабочих мест и улучшение условий труда;

— выполнение ТР преимущественно агрегатным методом;

— применение диагностики при производстве ТР;

— регламентацию сопутствующего ТР, совмещаемого с ТО-2, и учет вариации трудоемкости ТР.

ТР делят на постовой, выполняемый непосредственно на автобусе, и ремонт, выполняемый в цехах и на РУ. ТР, выполняемый на автобусе, может производиться на универсальном или специализированных постах. Метод универсальных постов предусматривает выполнение работ на одном посту бригадой ремонтных рабочих различных специальностей или рабочими-универсалами высокой квалификации. Универсальный пост представляет собой траншейную осмотровую канаву, подъемник или эстакаду, оснашенные оборудованием для выполнения всего комплекса работ по ТР, включая замену агрегатов.

Метод специализированных постов предусматривает выполнение работ на нескольких специализированных постах, предназначенных для выполнения определенного вида работ (по кузову, двигателю, трансмиссии и т. д.). Каждый специализированный пост оснащается оборудованием в соответствии с видом выполняемых на нем работ (например, Р638, ПУМ-1). Специализация постов ТР позволяет максимально механизировать трудоемкие работы, уменьшить потребность в однотипном оборудовании. улучшить условия труда, повысить качество работ и производительность труда.

В основе специализации постов лежат следующие принципы: технологическая однородность ремонтных работ; общность используемого оборудования; габаритные размеры используемого оборудования и приспособлений, обеспечивающие необходимые удобства и качество выполняемых работ; учет специфических условий выполнения работ; обеспечение загрузки исполнителей не менее чем на 80% сменного времени.

ТР может осуществляться агрегатным методом, путем замены неисправных агрегатов и узлов на исправные, взятые из оборотного фонда, или индивидуальным необезличенным методом с устранением неисправностей непосредственно на автобусе или со снятием с него для ремонта агрегатов и узлов. В последнем случае снятый агрегат или узел после ремонта вновь устанавливают на тот же автобус.

Применение агрегатного метода позволяет значительно уменьшить простои автобусов в ремонте и повысить коэффициент их технической готовности. Этот метод целесообразно использовать в том случае, когда на устранение неисправностей агрегата или узла непосредственно на автобусе требуется больше времени, чем на их замену, или когда при проведении работ на автобусе не может быть обеспечено необходимое качество. Непременным условием эффективного применения агрегатного метода ремонта является создание неснижаемого оборотного фонда агрегатов и узлов, как за счет новых и отремонтированных, так и за счет оприходованье со списанных автобусов.

Одним из основных элементов технологического процесса ТО и ремонта является диагностика, которая служит для определения технического состояния автобусов, их агрегатов и узлов без разборки. Специфическим свойством, отличающим диагностику от обычного определения технического состояния автобусов, является не повышение точности его оценки, а прежде всего выявление скрытых неисправностей без разборки автобуса. В настоящее время существуют два варианта выполнения диагностических работ: совместно с ТО и ремонтом автобусов или на специализированных постах и линиях диагностики.

В первом варианте технология выполнения конкретной операции включает диагностирование технического состояния с последующим устранением выявленных неисправностей или проведением регулировочных работ с доведением параметров до нормативных значений. В ряде случаев операция может также завершаться контролем, фиксирующим качество выполнения работ с использованием средств диагностики. Этот вариант применения диагностики является самым распространенным.

Совмещение диагностики с ТО и ремонтом осуществляется также и на специализированных постах. Наибольшее распространение получили специализированные посты по проверке и регулировке углов установки передних колес, тормозов, системы освещения, проверке и балансировке колес. При совмещении диагностики с устранением неисправностей объединяются функции контроля и исполнения и технологический процесс имеет законченный цикл.

Второй вариант применения диагностических средств вытекает из необходимости иметь независимые от исполнителей контрольные подразделения, способные быстро оценить техническое состояние автобусов; регулировать ход технологического процесса, направляя автобус на соответствующие участки, посты и зоны в зависимости от его фактического технического состояния. Диагностику Д-1 применяют для проверки узлов и механизмов автобуса, обеспечивающих безопасность движения. Такой вид диагностирования выполняется перед ТО-1. Обоснованным является проведение контрольно-диагностических работ перед ТО-2 в зоне или на посту диагностики с целью регулирования технологического процесса и выделения из массы автобусов, поступающих на ТО-2, тех, которые имеют значительный объем ТР большой трудоемкости. Этот вид диагностирования называется углубленной диагностикой Д-2, выполняемой на посту с использованием стенда для проверки тяговых качеств автобусов. Поступление на посты и линии ТО-2 автобусов, требующих проведения ТР большой трудоемкости (более 20% от трудоемкости ТО-2), приводит к нарушению синхронной работы линии, к неполному выполнению обязательных операций ТО. Это снижает надежность автобусов и производительность труда ремонтных рабочих. Такой ремонт должен быть выполнен до проведения ТО-2.

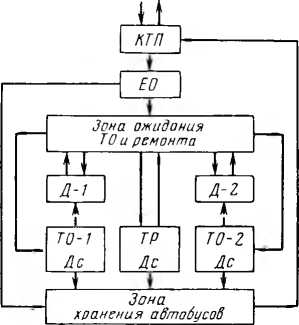

Схема организации технологического процесса ТО и ремонта автобусов приведена на рис. 50. Все автобусы, возвращающиеся с линии и выезжающие на линию, осматриваются водителями и работниками отдела технологического контроля АТП (контролерами технического состояния, механиками). Для этого АТП должен быть организован контрольно-технический пункт требуемой пропускной способности с осмотровой канавой (эстакадой, подъемником), искусственным освещением, комплектом приборов и инструмента. Перед контрольно-техническим пунктом должна быть площадка с твердым и ровным покрытием для оценки действия тормозных систем автобусов.

Рис. 2. Схема технологического процесса ТО и ремонта автобусов:

Д-1 — диагностика № I. Д-2 — дна гностика № 2, Дс — диагностика, сопмсшснная с ТО-1.

На контрольно-техническом пункте осуществляется учет времени выезда автобусов на линию, времени прибытия, показаний счетчиками пройденного расстояния и остатка топли.ва в бачке, проверок давления воздуха в шинах, заявок на ТР, возврата автобусов по техническим причинам, с внешними повреждениями. На основании результатов осмотра автобуса на конт роль но-техническом

пункте дежурный оформляет «Листок учета» и передает его в отдел управления производством.

После осмотра на контрольно-техническом пункте автобусы направляются в зоны ЕО или хранения. Автобусы, подлежащие очередному ТО или ремонту, направляются на соответствующие посты диагностики, обслуживания, ремонта или в зону ожидания. При ЕО контрольно-осмотровые работы выполняются контролером технического состояния автобуса. Моечно-уборочные работы выполняет специализированная бригада, в состав которой входят уборщики, мойщики и обтирщики, а заправочные работы — водитель. Качество работ ЕО проверает контролер ОТК и водитель автобуса или водитель-перегонщик.

Перед ТО-1 автобусы проходят общую диагностику Д-1. В случае обнаружения неисправностей они устраняются до выполнения ТО-1 в комплексе ТР. ТО-1 выполняется специализированной бригадой, состоящей из рабочих необходимых специальностей, в соответствии со спецификой технологии производимых работ. Качество выполнения работ проверяют бригадир ТО-1 и представитель ОТК как в процессе их выполнения, так и после завершения.

До проведения ТОД автобусы направляются на диагностику Д-2. При отсутствии средств диагностики автобусы тщательно осматривают квалифицированные специалисты. Выявленные неисправности устраняют до ТО-2 в комплексе ТР. Результаты диагностирования автобусов отражаются в контрольно-диагностической карте, которая передается в отдел управления для подготовки производства, комплектования запчастей и материалов, необходимых для выполнения работ по конкретному автобусу.

Диспетчер отдела управления производством обеспечивает подготовку и выполнение ТО-2. При этом все сведения о работах по подготовке производства заносятся в «Листок учета».

Весь комплекс работ ТО-2, включая сопутствующий ремонт, осуществляется специализированными бригадами комплекса ТО на поточной линии или тупиковых постах. Запчасти и материалы, необходимые для проведения ТО-2, доставляются на рабочие места персоналом комплекса подготовки производства по указанию диспетчера отдела управления и передаются непосредственно бригадиру взамен снятых с автобуса. Качество работ проверяют бригадир ТО-2 и представитель ОТК с использованием при необходимости средств диагностики как в процессе их выполнения, так и после окончания.

ТР автобусов выполняется специализированными бригадами комплексов ТР и РУ по указанию диспетчера отдела управления производством. Запчасти и материалы, необходимые для проведения работ, доставляются в комплекс ТР непосредственно на рабочие места персоналом комплекса подготовки производства.

Качество ТР в процессе его выполнения и после окончания проверяют бригадир и персонал ОТК.

Постановка автобуса на посты, а.также их перемещение в зонах ожидания, ТО и ремонта осуществляются водителями-перегонщиками по указанию диспетчера отдела управления производством.

При выполнении ТО и ремонта автобусов особое внимание следует уделять агрегатам, узлам и системам, обеспечивающим безопасность движения, экономное расходование топлива и защиту окружающей среды.

Комплекс работ диагностирования Д-1 выполняется в соответствии с государственным стандартом, определяющим требования к техническому состоянию автобусов и методы его проверки.

При диагностировании Д-2 проверяют:

— состояние двигателя — наличие стуков и шумов, а также герметичность трубопроводов;

— работу системы холостого хода карбюратора; при необходимости регулируют ее на минимальное содержание СО в отработавших газах и минимальную частоту вращения коленчатого вала;

— состояние и работоспособность форсунок и топливных насосов высокого давления; при необходимости регулируют угол опережения подачи топлива, заменяют форсунки и топливный насос высокого давления;

— состояние и работоспособность системы зажигания; прерывателя-распределителя, проводов высокого напряжения, свечей зажигания и индукционной катушки с проведением необходимых предупредительных замен и регулировочных работ;

— состояние и натяжение приводных ремней с проведением при необходимости регулировки натяжения;

— состояние и работоспособность аккумуляторной батареи, стартера, генератора, реле-регулятора;

— состояние и герметичность коробки передач и главной передачи с определением суммарного зазора на каждой передаче;

— состояние и герметичность гидромеханической коробки передач с проведением регулировочных работ в системе управления;

— биение карданного вала;

— рациональный и осевой зазоры в шкворневых соединениях, зазор рулевого управления и состояние узлов привода управляемых колес;

— состояния шин и давление воздуха в них с доведением давления воздуха до нормы.

Далее прогревают двигатель и трансмиссию под нагрузкой до рабочей температуры. Затем определяют потери мощности в трансмиссии, мощность на ведущих колесах автобуса и расход топлива под нагрузкой. При необходимости проверяют состояние цилиндро-поршневой группы и газораспределительного механизма.

ТО и ремонт автобусов выполняются с использованием технологического оборудования и специализированного инструмента в соответствии с действующим «Табелем» с учетом размеров производственной программы.

При эксплуатации автобусов особое внимание уделяют поддержанию работоспособного состояния спидометров, правильности их пломбирования. Эти работы должны выполняться в соответствии с «Инструкцией о порядке содержания и эксплуатации спидометрового оборудования автомобилей» при ЕО, ТО-1 и ТО-2. При ТО-1 проверяют надежность крепления гибкого вала к спидометру с механическим приводом и к коробке передач, состояние и надежность крепления спидометра с электрическим приводом и датчика, правильность опломбирования спидометра и его привода. При ТО-2 проверяют на диагностическом стенде правильность монтажа вала привода и правильность показания спидометра. Ремонт спидометрового оборудования заключается в замене неисправных узлов и деталей.

Техника безопасности при выполнении работ по ТО и ТР предусматривает следующее.

При снятии и установке агрегатов, а также при их разборке и сборке применяют исправные и соответствующие назначению специальные стенды, приспособления (съемники), гарантирующие полную безопасность работ.

При снятии колес, рессор, мостов под автобус устанавливают подставки. Работы производят с выключенным двигателем, кроме случаев регулировки двигателя и тормозов.

Перед началом работ с использованием электрооборудования проверяют исправность защитно-отключаю-щей аппаратуры. При работе с электроинструментом номинального напряжения свыше 36В и при отсутствии автоматических защитно-отключающих устройств используют диэлектрические перчатки, а корпус электроинструмента заземляют.

При работе с пневматическим инструментом применяют защитные очки с бесцветными стеклами. Гаечные ключи должны соответствовать размерам гаек и головок болтов и не иметь трещин и забоин, губки их должны быть параллельны и не иметь износа. Не допускается удлинение рукояток ключей с помощью труб и других предметов.

Поверхности слесарных молотков, зубил должны быть без трещин, не иметь забоин и наклепа. Напильники и другие инструменты с заостренными концами должны иметь рукоятки.

При выполнении работ с аккумуляторами не допускается попадания электролита на кожу и одежду. При приготовлении электролита серную кислоту льют в дистилли-рованиую воду тонкой струей. При попадании электролита па кожу и одежду нейтрализацию производят 10%-ным раствором соды.

Следует помнить, что антифриз, применяемый для заполнения системы охлаждения, является ядовитой жидкостью. Переливают антифриз с помощью специального насоса.

При выполнении малярных работ следует помнить, что нитрокраски легко воспламеняются, а пары растворителей, смешиваясь с воздухом, образуют взрывоопасные смеси. Краски и растворители хранят в металлической посуде, плотно закрытой крышкой. Во время переливания и перемешивания нитрокрасок надевают защитные очки.

Работы по противокоррозионной защите должны производиться в помещении, оборудованном приточно-вытяжной вентиляцией. При работе с грунтовками-преобразователями следят, чтобы они не попадали на кожу, так как это может вызвать раздражение, а если это произойдет, то грунтовку необходимо тщательно смыть водой. Работы должны выполняться в рукавицах из кислотостойкого материала. При очистке деталей от ржавчины и окраске кузова необходимо пользоваться индивидуальными защитными средствами — предохранительными очками, респираторами, резиновыми перчатками. Для предотвращения пожара на рабочих местах и в моторном отсеке, загрязненных маслами и топливом, не оставлять обтирочные материалы, не применять открытого огня для определения и устранения неисправностей, а также для облегчения пуска двигателя.

Совершенствование системы ТО и ремонта автобусов

Исходя из определения системы ТО и ремонта как совокупности средств, исполнителей и нормативно-технической документации, необходимых для обеспечения работоспособного состояния автобусов, возможны следующие направления ее совершенствования.

Главным является совершенствование конструкции и повышение до оптимального уровня надежности автобусов, приспособленности их к ТО и ремонту. Это позволит изменить содержание перечней операций ТО, увеличить периодичность их выполнения и довести до оптимального значения количество видов ТО и ремонта автобусов.

Основу системы будет составлять планово-предупредительный принцип, обеспечивающий условия работы сопряженных деталей в поле допусков. Повышение эффективности планово-предупредительного принципа должно быть связано с обеспечением своевременного и качественного выполнения работ по контролю, диагностированию, ТО и ремонту и более полного использования ресурсов агрегатов, узлов и деталей. Большое значение приобретают контроль, диагностирование и прогнозирование технического состояния автобусов и качества применяемых эксплуатационных материалов, для чего необходимо их совершенствование на базе ЭВМ, обеспечивающих принятие обоснованных решений. Для повышения качества ремонта и снижения простоев автобусов дальнейшее развитие должен получить агрегатный метод ремонта с восстановлением агрегатов, узлов и деталей на специализированных предприятиях (производствах). Широкое применение должны найти ремонтные комплекты, восстанавливаемые на специализированных производствах.

В условиях значительного количества небольших АТП дальнейшее развитие должны получить кооперированные региональные системы обеспечения работоспособности автобусов на базе концентрации и специализации производства с централизацией управления производством, трудовыми и материальными ресурсами. Для этих условий особое значение приобретает применение комплексной механизации и автоматизации производственных процессов, обеспечивающих резкое повышение производительности труда. Все более широкое применение должна находить робото- и микропроцессорная техника.

Большое разнообразие условий эксплуатации в стране требует совершенствования нормативов технической эксплуатации автобусов. Должен быть исключен КР полнокомплектных автобусов, для чего необходимо, чтобы кузов надежно работал без КР до списания автобуса.

Ресурсы прошедших КР агрегатов, узлов и деталей должны быть доведены до уровня новых на основе применения индустриальных методов ремонта.

Мероприятия по совершенствованию системы ТО и ремонта автобусов должны обеспечить как их техническую готовность на уровне оптимальной величины, так и увеличение в 2- 2,5 раза производительности труда.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Организация технологического процесса ТО и ТР автобусов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы