Строй-Техника.ру

Строительные машины и оборудование, справочник

Схемы построения операций и условия их выполнения существенно зависят от конструктивных особенностей деталей и объема их выпуска. Операции могут строиться как одноместные или многоместные, одноинструментные или многоинструментные и выполняться на станках, выбранных с учетом размеров и конфигураций деталей.

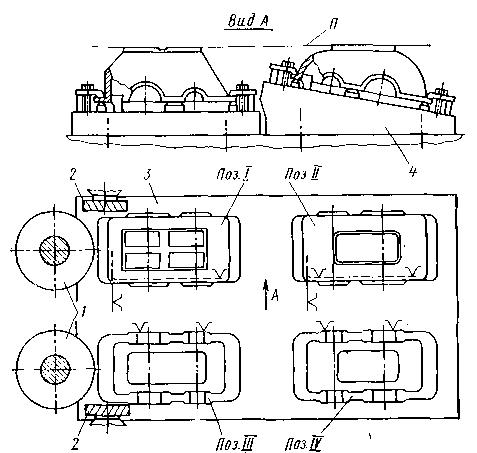

Рис. 1. Схема групповой обработки плоскостей корпуса и крышки

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Обработка плоских поверхностей. Корпусные детали с развитыми плоскими поверхностями, имеющие форму параллелепипеда и обрабатываемые по четырем параллельным сторонам, обрабатывают. на продольно-фрезерных или продольно-строгальных станках. Такой станок имеет большой стол и четыре фрезерные головки или четыре резцовых суппорта (два верхних и два боковых). На столе можно одновременно установить одну или несколько заготовок и ввести в одновременную работу до четырех фрез (резцов).

Если размеры стола и заготовки позволяют, то для одновременной обработки устанавливают две, четыре или шесть заготовок; при этом детали могут быть одного наименования (основания корпусов) или разных наименований (основание корпуса и крышка).

Заготовки устанавливают на станке стола так, чтобы их обрабатываемые поверхности были расположены в одной плоскости и могли быть обработаны одной фрезой при одном ходе стола. По технологическим и организационным соображениям части разъемных корпусов целесообразно обрабатывать одновременно, сохраняя их комплектность на протяжении всего технологического процесса.

На рис. 1 показана схема обработки комплекта основание — крышка небольшого цилиндрического редуктора (L 1000 мм, В -х 400 мм). Используя четыре фрезерные головки универсального продольно-фрезерного станка, обрабатывают одновременно два основания корпуса (в поз. I плоскость основания, в поз. Ill — плоскость разъема) и две крышки (в поз. II — плоскость люка, в поз. IV — плоскость разъема крышки). После каждого хода стола 3 из поз. III и IV обработанные основание и крышку снимают; в эти позиции соответственно перекладывают детали из поз. I и II, а в них устанавливают черные заготовки. Конструкции всех четырех приспособлений обеспечивают расположение обрабатываемых поверхностей в соответствующих общих плоскостях. Так, клиновая подставка 4 приспособления используется для размещения наклонной площадки люка в общей горизонтальной плоскости П. Когда размеры фрез чрезмерно велики, целесообразно рассмотренную схему обработки применить на продольно-строгальном станке.

В мелкосерийном производстве отливки корпуса и крышки проходят разметку под обработку плоскостей, а затем их устанавливают на продольно-строгальном станке с выверкой в двух плоскостях так, чтобы риски были установлены параллельно движению подачи и параллельно плоскости стола.

Корпусные детали, отличающиеся по форме от параллелепипеда, обрабатываемые по одной или двум плоскостям, целесообразно обрабатывать точением. Например, части корпуса вертикального редуктора механизма передвижения устанавливают по несколько штук на столе токарно-карусельного станка.

Более мелкие и легкие детали типа корпуса электротали в крупносерийном производстве обрабатывают по плоскости разъема на токарном станке с установкой детали на оправке.

Обработка отверстий в плоскостях разъема. Чтобы обеспечить совпадение крепежных отверстий при достаточно хорошем совмещении контуров корпуса и крышки, применяют общий для корпуса и крышки кондуктор. На одной стороне кондукторной плиты расположены базовые элементы для установки на корпусе, а на другой — для установки на крышке. Кондукторные втулки выполнены так, что через них можно сверлить отверстия с обеих сторон и получать зеркальное расположение отверстий в плоскостях сопряжения двух деталей (поэтому кондукторы описанного типа называют зеркальными).

В поточной линии корпуса редуктора целесообразно применять .зеркальный кондуктор, выполненный в виде поворачивающейся на цапфах кондукторной плиты/предназначенной для поочередной обработки сопрягаемых отверстий в корпусе и крышке. Конструкция кондуктора позволяет сверлить и устанавливать детали с обеих сторон плиты.

В мелкосерийном производстве корпуса и крышки сверлят по одному накладному кондуктору, который ориентируется по совпадению контуров кондуктора и детали. При обработке более крупных деталей отверстия в крышке редуктора сверлят по разметке или разметочному шаблону, а отверстия в корпусе — через крышку, как через кондуктор. Это позволяет более точно совместить сопрягаемые контуры и обеспечить совпадение по шагу.

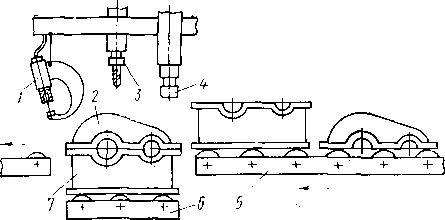

Рис. 2. Рабочее место для промежуточной сборки корпуса редуктора в поточной линии

Отверстия для установочных штифтов просверливают с припуском для совместного развертывания в любом варианте обработки отверстий.

На той же сверлильной операции при втором установе или на отдельной операции обрабатывают отверстия в плоскости основания. Для этого применяют накладной кондуктор или делают раз-метку.

Если в дальнейшем при выполнении расточной операции собранный корпус будет установлен в приспособлении с базированием на два пальца, то в состав сверлильной операции должна войти обработка двух базовых отверстий (сверление и развертывание или сверление и зенкерование).

Сборка корпуса и крышки. В серийном производстве сборку, выполняют на стеллаже или специальном стенде. Соединив корпус и крышку, развертывают отверстия под контрольные штифты и запрессовывают их.

В крупносерийном производстве, в условиях хорошо организованного потока, сборку ведут на специально оборудованном рабочем месте. На поворотных консолях подвешены гайковерт, сверлильная машинка и приспособление для запрессовки (гидроскоба).

Рабочее место оборудовано также подъемным столом; когда стол поднят, на него передвигается с конвейера корпус, затем стол опускается так, что на уровне конвейера располагается плоскость разъема корпуса и с конвейера на корпус надвигается крышка. Поставив болты и наживив гайки, подводят гайковерт и завинчивают гайки. Отклонив консоль гайковерта, подводят сверлильную машинку и обрабатывают отверстия под контрольные штифты; затем вводят в рабочую зону гидроскобу и запрессовывают с ее помощью штифты.

Обработка основных отверстий. В технологических процессах обработки корпусных деталей расточные операции являются наиболее сложными и трудоемкимл.

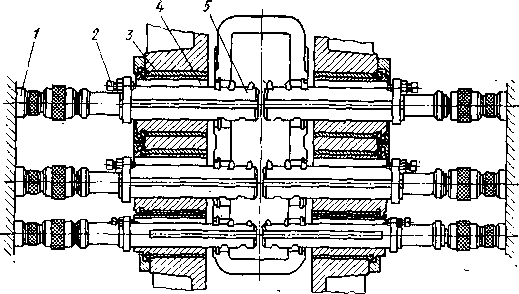

В крупносерийном производстве корпусов применяют агрегатные многошпиндельные станки. На рис. 3 показана схема обработки основных отверстий в корпусе двухступенчатого цилиндрического редуктора на агрегатном станке. Каждый шпиндель станка несет на себе расточную скалку, оснащенную тремя резцами — двумя расточными и канавочным. Расточные скалки направляются в кондукторных втулках, паз во втулке служит для прохода резцов при отводе расточной скалки. Упор обеспечивает требуемое расположение канавки по глубине. Работа канавочного резца начинается после окончания работы вторым расточным резцом, когда упор коснется торца втулки; для радиальной подачи канавочного резца имеется клиновой механизм, размещенный внутри расточной скалки. В приспособление корпус устанавливают плоскостью основания на базовые пластины и двумя отверстиями на пальцы (цилиндрический и ромбический).

Рис. 3. Обработка корпуса редуктора на агрегатно-расточном станке

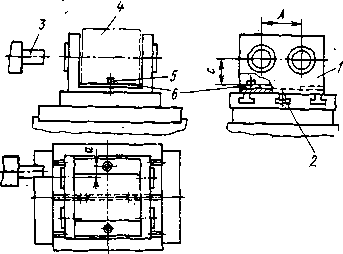

В серийном производстве основные отверстия обрабатывают на универсальном горизонтально-расточном станке в кондукторе. Расточной кондуктор ориентируется в Т-образном пазу станка шпонками, и таким путем сси кондукторных втулок размещаются на заданном межосевом расстоянии А детали и параллельно оси шпинделя станка. Обрабатываемую деталь устанавливают на базовые планки и пальцы приспособления.

Последние своими расстояниями а, с от осей кондукторных втулок определяют требуемые расстояния осей отверстий у детали от баз.

При растачивании шпиндель станка последовательно соединяется с расточными

Рис. 4. Схема обработки корпусной детали с применением расточного кондуктора скалками для обработки отверстий на всех осях, направляемыми соответствующими кондукторными втулками.

Если требуется обработка отверстия на оси, перпендикулярной оси первого отверстия, то это обеспечивается поворотом стола и соответственно расположенной в кондукторе кондукторной втулкой. В любом варианте обработки отверстий в кондукторе точность расположения осей отверстий обеспечивается кондуктором. При обработке в кондукторе расточные скалки соединяются со шпинделями станка шарнирно.

Изготовление сложного и тяжелого расточного кондуктора, а особенно необходимость каждый раз при переходе к другой работе снимать его и затем устанавливать вновь целесообразны лишь при значительных партиях деталей.

На заводах корпусные детали часто обрабатывают без кондуктора. В этом случае отверстия обрабатывают без направления инструмента в кондукторных втулках и выполнение расточных операций осложняется необходимостью разметки корпуса под расточку, выверки при установке на станок относительно оси шпинделя и необходимостью точного координирования инструмента при установке его в положение каждой оси в ходе выполнения операции.

После обработки отверстия на одной оси необходимо переместить стол горизонтально-расточного станка на заданное межосевое расстояние. Метод отсчета перемещения выбирают с учетом требуемой точности межосевого расстояния. При допуске на межосевое расстояние грубее ±0,1 перемещение стола отсчитывается по шкале и нониусу.

Перемещение стола на^расстояние с допуском менее 0,1 мм можно обеспечить, включив в цепь отсчета индикаторный упор. Положение стола в момент обработки первого отверстия фиксируется нулевым штихмассом и положением стрелки индикатора на нулевом делении; при перемещении на заданное расстояние А место нулевого штихмаса должен занять штихмас, отличающийся от него на величину межцентрового расстояния, а стрелка индикатора должна быть на нулевом делении.

Для обеспечения требуемого межосевого расстояния применяют и другие способы перемещения стола (упоры, фиксаторы, координатные шаблоны, наборы мерительных плиток и т. д.).

При обработке отверстия без направления инструмента расточная борштанга жестко связана со шпинделем станка и имеет опору в подшипнике задней люнетной стойки станка. Лишь короткие отверстия могут быть обработаны консольной оправкой; при этом значительно сокращается трудоемкость обработки.

При обработке основных отверстий в корпусных деталях в качестве режущих инструментов применяют расточные резцы, расточные головки и развертки.

Предварительная обработка производится жесткозакреплен-ным в борштанге или оправке инструментом, который сообщает оси отверстия правильное направление.

Чистовое растачивание производится как жесткозакрепленным инструментом, так и плавающим. Плавающий инструмент обеспечивает более высокую точность диаметральных размеров и высокую чистоту поверхности без изменения положения оси отверстия. Расточные резцы устанавливают на размер обычно с ориентацией от внешней поверхности борштанги, для чего она должна быть точно обработана и всегда находиться в хорошем состоянии.

Резцы для предварительного растачивания устанавливают по жестким предельным шаблонам, а для чистового растачивания — по индикаторным приборам. Как шаблон, так и прибор устанавливают на расточной скалке на призме, а резец доводят до мерительной поверхности шаблона или щупа индикатора.

Обработка без направления инструмента на горизонтально-расточном станке отличается большой трудоемкостью. Доля вспомогательного времени в штучном достигает 60%. Вспомогательное время отводится на установку заготовки, холостые перемещения в процессе выполнения операции, смену инструмента при выполнении составляющих операцию технологических переходов; последняя особенно трудоемка при работе борштангой на двух опорах. Значительная доля вспомогательного времени затрачивается на установку заготовки на столе станка с выверкой положения оси первого растачиваемого отверстия на параллельность оси шпинделя, на перемещение стола на координату оси второго (следующего растачиваемого отверстия) и на ручную смену инструментов.

Трудоемкость выполнения расточных операций значительно снижается при использовании станков с программным управлением, в частности многоцелевых станков с ЧПУ (отрабатывающий центр — ОЦ).

Структура выполняемых на станках с ЧПУ операций та же, что и на горизонтально-расточных станках: все технологические переходы выполняются с одного шпинделя при последовательной установке в нем инструментов, выполняются также последовательно все установочные перемещения (позиционирование) стола и все необходимые холостые хода. Однако на станках типа ОЦ в несколько раз снижается трудоемкость обработки благодаря автоматизации, позволяющей применить рациональные режимы обработки для каждой поверхности, повысить скорости установочных и холостых перемещений и смены инструментов, исключить промеры и т. д.

На станках типа ОЦ заготовку устанавливают в простейшем приспособлении без выверки. Система управления станком предусматривает: выполнение по программе, всех перемещений стола на координаты; повороты стола; установление режимов обработки (частота вращения шпинделя, подача) для каждой поверхности по программе; автоматическую смену инструмента в определенные моменты по программе.

Наличие на станке передвижного и поворотного стола дает возможность обрабатывать поверхности детали, расположенные с разных сторон по одной программе, без переустановки самой детали.

Следует отметить, что на станках типа ОЦ при обработке отверстий применяют только консольно закрепленный инструмент, а борштанги, требующие вторую опору, не применяют. Поэтому соосно расположенные отверстия обрабатывают с двух сторон (с поворотом стола), что затрудняет получение высокой точности. В одной операции с расточными работами на станке ОЦ можно выполнять переходы обработки фрезами или обрабатывать крепежные отверстия.

Для очень крупных корпусных деталей при некоторой серийности их изготовления целесообразно создавать на плитных настилах станков сборные установки для одновременной обработки отверстий на нескольких осях. Для таких установок применяют переносные расточные головки и универсальные стойки с направляющими втулками для борштанг. Втулки ориентируют в Т-образных пазах плитного настила относительно расточных головок и образуют сборный расточный кондуктор.

Корпус редуктора устанавливается и выверяется с применением универсальных методов выверки и приспособлений — различных домкратов, зажимов, упоров и кулачков.

Обработка крепежных отверстий. Одновременно с обработкой собственно крепежных отверстий (гладких и резьбовых) обрабатываются отверстия для штифтов, смазочные и другие мелкие отверстия. Обработка этих отверстий занимает значительное место в технологии, так как число их нередко достигает нескольких десятков, а располагаются они с разных сторон детали, а иногда под углом к основным плоскостям. Выполнение операций связано с переустановками детали и со сменой инструментов для последовательного выполнения переходов (сверление, зенкерование, нарезание резьбы) и с неодинаковостью размеров отверстий различного назначения.

Крепежные отверстия располагают обычно группами с координацией по шагу, окружности и т. д. Группы отверстий, в свою очередь, могут быть координированы относительно других отверстий, плоскостей или осей симметрии детали. Заданная координация отверстий должна обеспечиваться работой по кондуктору.

При обработке корпусных деталей из-за малого объема выпуска специальные многошпиндельные станки для обработки крепежных отверстий практически не применяют.

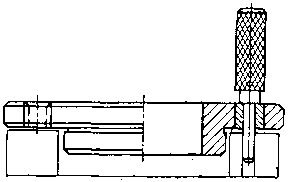

Рис. 5. Накладной кондуктор

Для сверлильных операций со сменой инструмента характерны высокая трудоемкость обработки и большая доля вспомогательного времени в штучном (50—60% и более).

Для снижения вспомогательного времени путем замены времени переустановок деталей временем индексации целесообразно применять поворотные кондукторы в виде коробок, в стенках которых размещаются кондукторные втулки для отверстий, расположенных с разных сторон детали. Однако в большинстве случаев приходится применять более простые и легкие накладные кондукторы.

Установкой накладного кондуктора на детали определяется координация всей группы обрабатываемых по нему отверстий. Накладной кондуктор ориентируется на детали от ранее обработанной поверхности детали с помощью планки (при ориентации от плоскости), выточки или выступа (при ориентации по отверстию). Простейший кондуктор служит для сверления нескольких отверстий, расположенных по окружности на фланце; он ориентируется выступом по расточенному отверстию детали.

Для соблюдения шага отверстий накладной кондуктор после обработки первого отверстия удерживают в данном положении с помощью фиксатора, вставленного в это отверстие через отверстие в кондукторной втулке. Кондуктор используют лишь при сверлении отверстий, а снятие фасок и нарезание резьбы выполняют при снятом кондукторе.

Возможна ориентация по совмещению рисок, определяющих положение осей на кондукторе и на детали; при этом риска на детали наносится от заданной базы сверловщиком, иногда с применением шаблона; наиболее грубая установка кондуктора производится по совмещению контуров кондуктора и платика на детали на глаз.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Построение операций механической обработки"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы